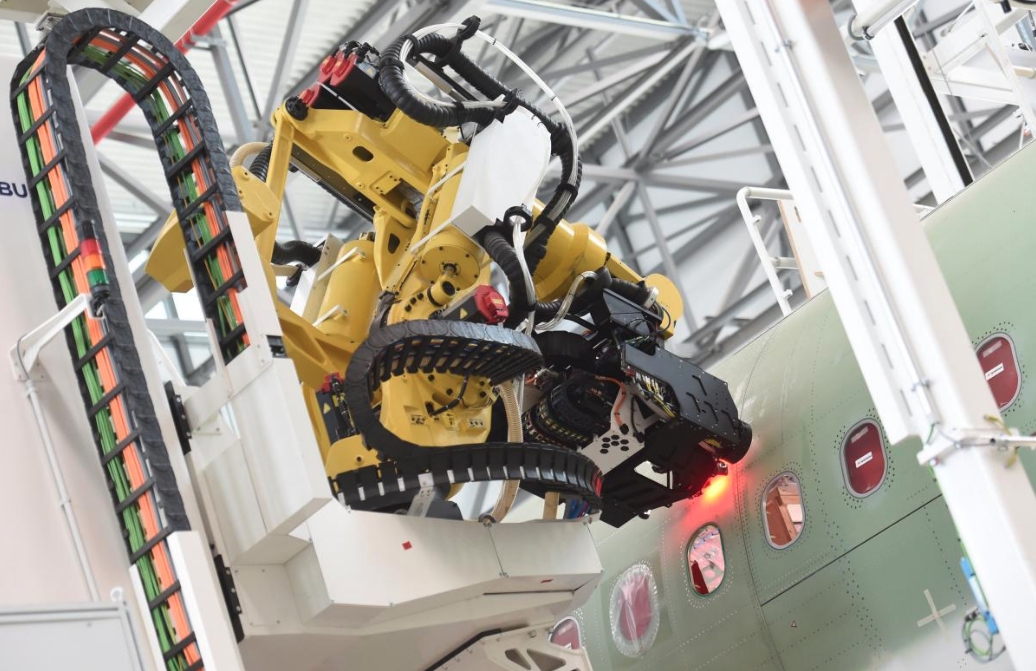

Робот Luise на заводе Airbus

«Мы никогда не будем автоматизировать авиастроение по той же схеме, что и автомобилестроение, из-за стоимости продукции, — сказал однажды Джефф Кэмпхаус, представитель KUKA Systems Aerospace Group. — Отдельные процессы, такие как сверление и крепление деталей, которые в авиастроении очень дороги, могут быть автоматизированы для снижения цены и повышения качества».

Но даже роботизация отдельных процессов приносит авиапредприятиям выгоду, делая при этом самолеты надежнее и долговечнее. Чтобы убедиться в этом, перенесемся на заводы Airbus и Boeing.

О рентабельности: авиастроение и автопром

Говоря о роботизации, невозможно игнорировать автомобилестроение. Ведь первый промышленный робот появился на заводе General Motors, и сегодня автомобильные компании лидируют по темпам автоматизации. По исследованиям IFR (International Federation of Robotics), в Республике Корея, Канаде, США и ряде крупных стран Европы большинство роботов занято именно в автопроме. Поставки механических работников постоянно растут, и по итогам 2015 года приблизились к 100 тысяч штук в год.

Есть несколько причин, почему так много роботов трудится именно на сборке автомобилей.

Во-первых, стандарты производства машин всех классов постоянно растут. На это влияют и запросы покупателей, и требования безопасности. Поэтому производители вводят все более строгие допуски для деталей и все более жесткие стандарты для швов и отверстий.

Во-вторых, конкуренция в автопроме суровая, поэтому для предприятий важно снижение брака: это уменьшает себестоимость продукции.

В-третьих, автозаводы выпускают машины крупными партиями. Например, «Тесла» в 2017 году продала 29 870 автомобилей. Мировой рекорд поставила Volkswagen: 10,74 млн автомобилей. Поэтому автоматизация на автопредприятиях быстро окупается. В автомобилестроении роботы используются там, где важна высокая точность (при сборке двигателей и кузовов) или на опасных участках производства: у литьевой машины, на сварочных линиях.

В авиастроении объемы производства существенно ниже. Например, Airbus в 2017 году поставил 718 самолетов. И срок окупаемости инноваций, соответственно, больше. Но у роботизации и здесь есть потенциал, ведь она помогает сделать самолеты надежнее.

Airbus

Робот Luise на фабрике Airbus

Автоматизация — часть долгосрочной программы Airbus, первые заявления о которой были сделаны в 2015 году. Как сообщается на официальном сайте компании, основные усилия сегодня направлены на внедрение коллаборативных роботов, которые смогут трудиться бок о бок с людьми: в Airbus амбициозно заявляют, что это произведет «революцию в самолетостроении».

Новые решения планируется внедрять ежегодно. Так, в 2015-м на производстве появились маленькие роботы на колесах, которые могут передвигаться внутри корпуса строящегося самолета безопасно для работающих там людей. А в мае 2016 года Airbus в сотрудничестве с токийской компанией Joint Robotics Laboratory начали новый проект: разработку коллаборативного робота-гуманоида. Предполагается, что он сможет выполнять разные технические задачи и работать вместе с людьми в ограниченных пространствах, например, внутри фюзеляжа.

Проект разработки и внедрения андроидов рассчитан на 10-15 лет. Небольшие коллаборативные роботы действительно могут оказаться для авиастроения выгоднее, чем промышленные манипуляторы, ведь они более универсальны.

Один из роботов Joint Robotics Laboratory

В июне 2018 на предприятии Airbus в Гамбурге появились два промышленных робота — Luise и Renate. Это манипуляторы на подвижном шасси. Они работают на линии сборки самолета-бестселлера A320; их функция — сверление отверстий в частях фюзеляжа для его дальнейшей сборки. Не опережая людей в скорости, роботы отличаются большей точностью и эргономичностью.

Luise и Renate входят в новую сборочную линию: на ней части фюзеляжа транспортируются не кранами, а специальными платформами. Затем они совмещаются и идеально выравниваются с помощью лазера, после чего роботы приступают к сверлению. Компания не исключает, что такие же линии сборки могут появиться на заводах Airbus в других городах.

Airbus также сотрудничает с KUKA: в 2016 году компания, выпускающая промышленных роботов, поставила авиаконцерну транспорт для перемещения частей самолета. Автоматизированные платформы Kuka omniMove перевозят части фюзеляжа, которые из-за из веса и габаритов сложно перемещать кранами. Платформы могут собираться в «составы», поэтому их легко адаптировать под детали разной длины.

Предупреждая недовольство рабочих, в Airbus подчеркивают, что механические работники не заменят людей и не лишат их рабочих мест, а лишь возьмут на себя рутинные и физически сложные задачи: сверление, крепеж, герметизацию, работы с перемещением тяжелых предметов.

Boeing

Boeing, главный конкурент Airbus на мировой арене, также внедрил на своих заводах несколько роботов и объявил о том, что впереди новые проекты. Но американская авиакомпания идет своим путем и не вкладывается в разработку новых роботов, а использует опыт уже известных роботехнических компаний.

Ключевой партнер Boeing — KUKA Systems North America LLC; также авиакомпания сотрудничает с Fanuc и Electroimpact Inc.

На фабрике Boeing в Эверетте (штат Вашингтон) с 2015 года работает уникальная линия сборки самолетных корпусов, где трудятся роботы KUKA: они собирают секции фюзеляжа с помощью заклепок. Традиционно эту работу выполняли люди, но для человека установка заклепок связана с большими ударными нагрузками на руки, ведь на каждый фюзеляж требуется до 50 000 единиц крепежа. А еще нужно поворачивать детали корпуса самолета так, чтобы с ним было удобно работать. Манипуляторы KUKA способны выполнить ту же работу со статичным фюзеляжем, поскольку трудятся в тандеме: один устанавливает и расклепывает крепеж, а другой, внутри корпуса, выполняет роль наковальни. На этом предприятии также работают автоматические тележки Kuka omniMove.

Electroimpact Inc — еще один важный партнер Boeing. Компания выпускает роботов, которые могут сверлить отверстия и устанавливать крепеж; их особенность — в исключительной точности: отклонение не более 0,25 мм. Клиентами Electroimpact Inc, помимо Boeing, являются Northrop Grumman, Bombardier, Embraer и Xi'an Aircraft Company Limited (все четыре также делают самолеты). А еще Electroimpact Inc использует роботов в производстве композитных материалов для аэрокосмической промышленности: автоматические системы Robotic Automated Fiber Placement Cell занимаются укладкой волокон в нужном направлении, чтобы придать материалу прочность.

Роботы Fanuc на предприятиях Boeing используются для сверления, клепки, нанесения покрытий и красок, сварки алюминиевых конструкций и полировки. Но одна из самых ответственных областей их применения — герметизация. Устройства средних габаритов, такие как Fanuc M-710iC, используют машинное зрение, чтобы находить изъяны в сварных швах и наносить герметик.

Робот FANUC P-350iA/45 красит фюзеляж

Механические руки использует и компания Spirit AeroSystems — поставщик компонентов для Boeing. На предприятиях компании роботы занимаются окраской, нанесением покрытия, сверлением отверстий, погрузочными работами. «Всего пять-десять лет назад в аэрокосмической отрасли была только одна автоматизация — пользовательская, — говорит Кертис Ричардсон, помощник технического специалиста Spirit AeroSystems. — Но сегодня тренд в индустрии — промышленная роботехника». Ярким примером служит перфорация кабины самолета, которую раньше приходилось производить вручную: во внутренней обшивке высверливают отверстия, чтобы подавить шум двигателя. Но теперь Spirit AeroSystems использует для этой цели робот-манипулятор, который отлично справляется со сложной формой изделия.

Boeing решил шагнуть в роботизации дальше своих конкурентов. Недавно научно-исследовательское подразделение американского аэрогиганта, Boeing Research & Technology (BR & T), запатентовало полностью автоматизированный завод по производству фюзеляжа. При этом и роботы, и детали корпуса самолета в процессе производства будут двигаться. Пока работы по сооружению этого завода не начаты, но патент говорит о том, что компания во всеоружии.

Больше про роботов и hi-tech — на robo-hunter.com.