Компания REC, производитель расходников для FDM-принтеров, станет экспонентом 3D Print Expo. Пока мы делаем последние приготовления к выставке, мы попросили ребят показать, как у них проходит процесс производства. Под катом — рассказ с фотографиями.

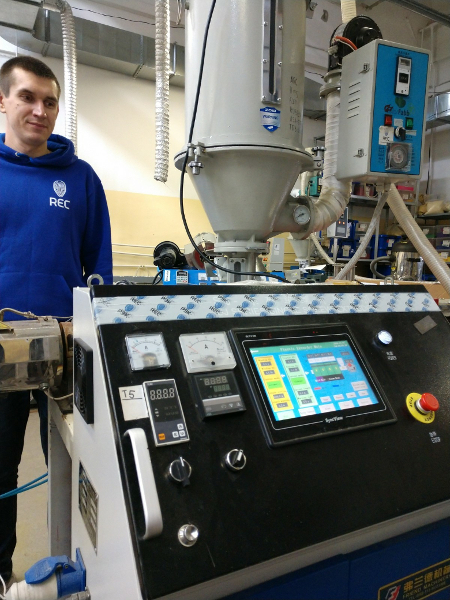

Пульт управления экструзионной линией. Здесь выставляются параметры для экструзии филамента (кликабельно)

Производственный цех REC размещается в Технопарке «Калибр» на «Алексеевской». Площадь помещения — полторы сотни квадратных метров. Половину пространства занимают три экструзионные линии, где производится продукция. Оставшаяся половина приходится на упаковочный цех и склад готовой продукции. Все производство обслуживают пять человек.

Запаха здесь почти нет — за это отвечает вытяжная система. Из шести точек она забирает дросселями воздух и отправляет через фильтр в систему вентиляции. Дроссели установлены над каждой экструзионной головкой и каждой катушкой.

Зато, как и в любом производственном помещении, тут довольно шумно: во-первых, шумят сами экструдеры. Во-вторых, работает большое количество вентиляторов и конвекторов.

Исходное сырье закупается в виде гранул. Они поступают в мешках по 25 кг или в октобинах (больших гофрокартонных упаковках) по 750 кг. Гранулы очищают, чтобы избавиться от бытового мусора, и смешивают с гранулами красителя. Для придания пластику нужных свойств могут вноситься дополнительные добавки. После смешивания сырье отправляется в сушку вот в таких сушильных бункерах:

Каждый бункер рассчитан на 75 кг гранул. Для каждого полимера время высушивания будет разным. Например, ABS сушится 3 часа при температуре 70 градусов, а поликарбонат — 3,5 часа при 120 градусах.

Смешивание и сушка всегда делаются накануне вечером. За ночь сырье высыхает, и с утра оно уже готово для отправления в экструдер. Туда оно переносится автоматическими загрузчиками.

Внутри экструдера под большим давлением и при температуре вращается шнек — он несет на себя гранулы. Стенки экструдера нагреты до определенной правильной температуры, и они превращают гранулу в расплав. На выходе под давлением он формируется экструзионной головкой в правильную нить — стренгу. Главная задача технологического процесса — сделать ее идеально ровной и прямой, без перепадов. На каждый полимер имеется своя технологическая карта, с нужными температурой и скоростью.

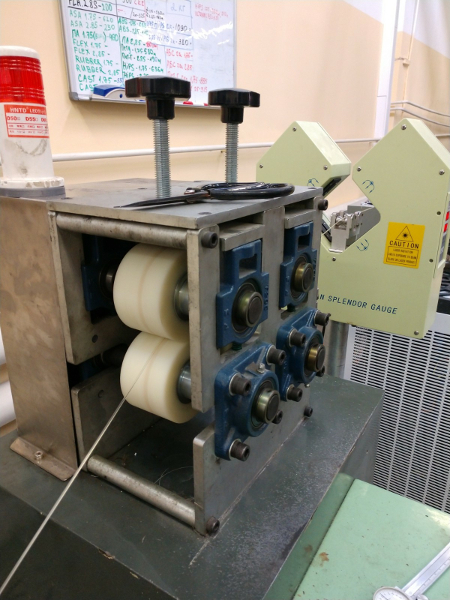

После экструдера пластик проходит охлаждение в ваннах с водой и попадает на узел контроля диаметра и протяжки.

Узел контроля диаметра и протяжки. Устройство контролирует заданный диаметр прутка (кликабельно)

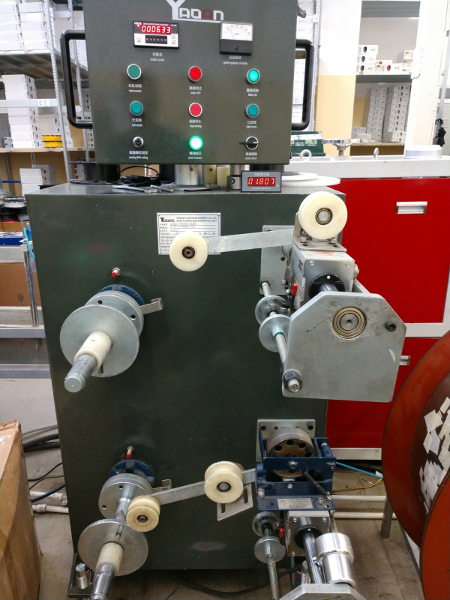

Наматывающее устройство (кликабельно)

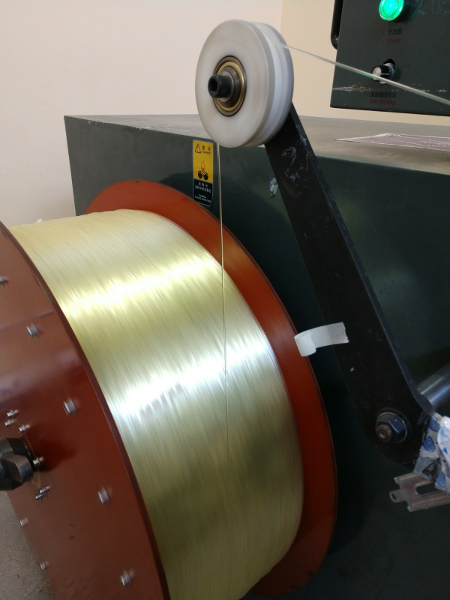

Нить проходит промеры лазерами и наматывается сначала на большой барабан, а потом перематывается на катушки — килограммовые, двухкилограммовые и т. д.

Намотчик на большой барабан

Потом эти заготовки помещаются в конвекторный сушильный шкаф и упаковываются в вакуумные пакеты.

Скорость производства различных полимеров может быть очень разной, от 3 до 10 кг в час на одной линии. Это зависит от свойств пластика, и решающую роль играет показатель текучести расплава. Например, PLA производится со скоростью ~7 кг в час. После производства катушка отправляется в сушильный шкаф и проводит там от 4 до 24 часов (в зависимости от типа пластика).

REC производит более 20 видов различных материалов, но в магазинах продаются только 11

Остальные материалы делаются по спецзаказам для производственных организаций.

Пульт управления экструзионной линией. Здесь выставляются параметры для экструзии филамента (кликабельно)

Шестая 3D Print Expo пройдет в Москве 12-13 октября. Гостей ждет лекторий, мастер-классы и розыгрыш призов. Полный список компаний-участников смотрите здесь. Программу мероприятия можно изучить тут.

Про содержание мастер-классов мы рассказывали в одном из предыдущих постов.

Производственный цех REC размещается в Технопарке «Калибр» на «Алексеевской». Площадь помещения — полторы сотни квадратных метров. Половину пространства занимают три экструзионные линии, где производится продукция. Оставшаяся половина приходится на упаковочный цех и склад готовой продукции. Все производство обслуживают пять человек.

Запаха здесь почти нет — за это отвечает вытяжная система. Из шести точек она забирает дросселями воздух и отправляет через фильтр в систему вентиляции. Дроссели установлены над каждой экструзионной головкой и каждой катушкой.

Зато, как и в любом производственном помещении, тут довольно шумно: во-первых, шумят сами экструдеры. Во-вторых, работает большое количество вентиляторов и конвекторов.

Исходное сырье закупается в виде гранул. Они поступают в мешках по 25 кг или в октобинах (больших гофрокартонных упаковках) по 750 кг. Гранулы очищают, чтобы избавиться от бытового мусора, и смешивают с гранулами красителя. Для придания пластику нужных свойств могут вноситься дополнительные добавки. После смешивания сырье отправляется в сушку вот в таких сушильных бункерах:

Каждый бункер рассчитан на 75 кг гранул. Для каждого полимера время высушивания будет разным. Например, ABS сушится 3 часа при температуре 70 градусов, а поликарбонат — 3,5 часа при 120 градусах.

Смешивание и сушка всегда делаются накануне вечером. За ночь сырье высыхает, и с утра оно уже готово для отправления в экструдер. Туда оно переносится автоматическими загрузчиками.

Внутри экструдера под большим давлением и при температуре вращается шнек — он несет на себя гранулы. Стенки экструдера нагреты до определенной правильной температуры, и они превращают гранулу в расплав. На выходе под давлением он формируется экструзионной головкой в правильную нить — стренгу. Главная задача технологического процесса — сделать ее идеально ровной и прямой, без перепадов. На каждый полимер имеется своя технологическая карта, с нужными температурой и скоростью.

После экструдера пластик проходит охлаждение в ваннах с водой и попадает на узел контроля диаметра и протяжки.

Узел контроля диаметра и протяжки. Устройство контролирует заданный диаметр прутка (кликабельно)

Наматывающее устройство (кликабельно)

Нить проходит промеры лазерами и наматывается сначала на большой барабан, а потом перематывается на катушки — килограммовые, двухкилограммовые и т. д.

Намотчик на большой барабан

Потом эти заготовки помещаются в конвекторный сушильный шкаф и упаковываются в вакуумные пакеты.

Скорость производства различных полимеров может быть очень разной, от 3 до 10 кг в час на одной линии. Это зависит от свойств пластика, и решающую роль играет показатель текучести расплава. Например, PLA производится со скоростью ~7 кг в час. После производства катушка отправляется в сушильный шкаф и проводит там от 4 до 24 часов (в зависимости от типа пластика).

REC производит более 20 видов различных материалов, но в магазинах продаются только 11

их список

ABS, PLA, HIPS, FLEX(TPE), RUBBER, RELAX (PETG), ETERNAL (ASA), PVA, CAST (PMMA), SEALANT (TPU), FRICTION (PA

Остальные материалы делаются по спецзаказам для производственных организаций.