В прошлой статье мы рассмотрели технологию монтажа накруткой. Но практика — критерий истины. К тому же DIHALT задал конкретный вопрос о том, как же быть с деталями? Ясно, что детали ставятся на плату с одной стороны, а все соединения происходят с другой стороны (вроде бы логично, но как?). Для монтажа накруткой есть готовые платы, но они очень дорогие.

В этой статье я покажу свое решение, как макетировать накруткой, на плате, которую я сделал сам буквально за пару часов.

Первые трудные шаги

В конце первой части я рассказывал о практическом применении и проблемах, с которыми столкнулся. Сейчас я разрабатываю проект синтезатора на ПЛИС и нахожусь в процессе постоянных экспериментов, поэтому схемотехника меняется постоянно. Постоянно требуются перекоммутации. Если внутри ПЛИС достаточно перебросить сигналы на другие выводы, то на плате все происходит не так быстро. Именно для того, чтобы повысить скорость изменения схемы, ее надежность и устойчивость к многократным переделкам, я и взялся за монтаж накруткой. Но не все так гладко.

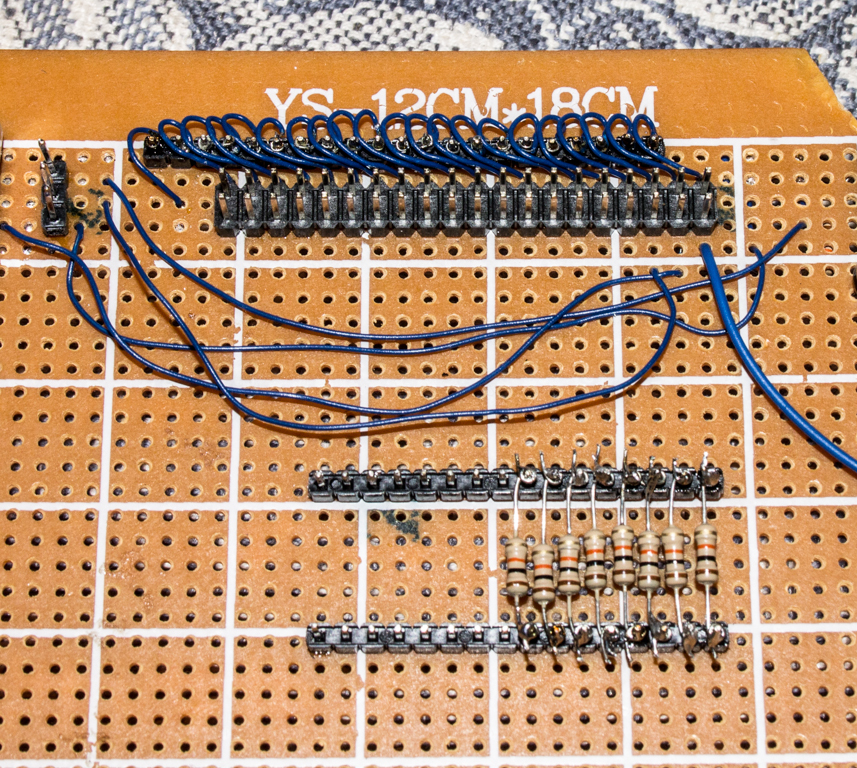

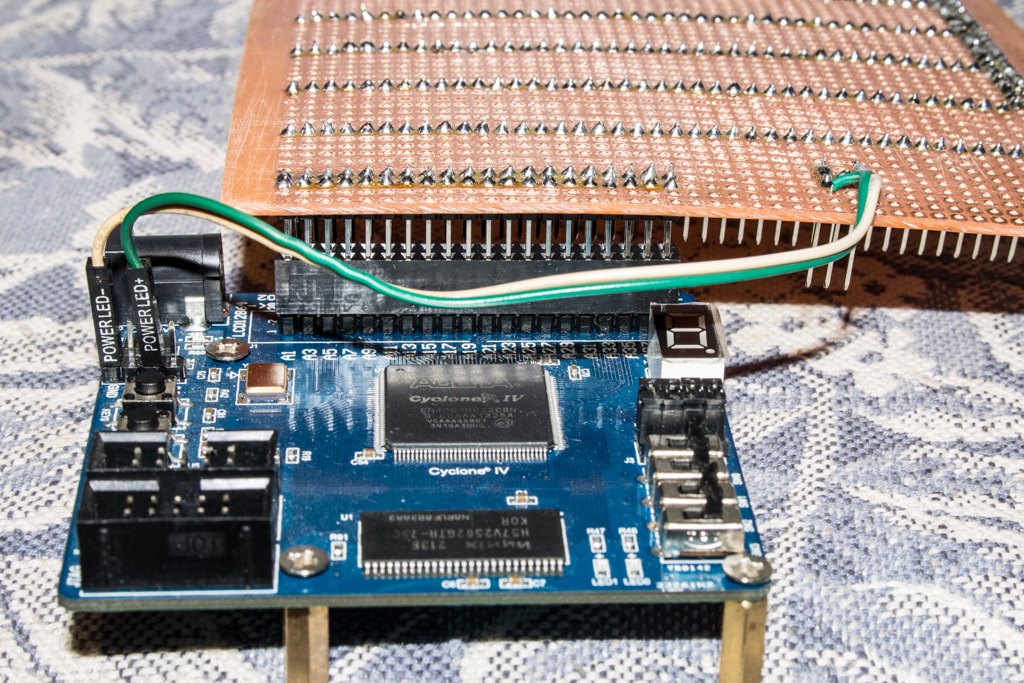

Мой проект состоит из двух плат: плата, на которой расположена микросхема ПЛИС и плата расширения для нее — синтезатор. Соединяются платы через 40 штырьковый разъем с помощью шлейфа. Дальше всю схему на плате расширения я делал поверхностным монтажом. То есть провода припаивались прямо к штырькам разъема. А для того, чтобы перейти на монтаж накруткой, мне нужно вывести эти 40 линий на сторону платы, где будут штыри. Туда же, для примера, я вывожу, допустим 8 резисторов по 10 КОм. Делаю так, как и решил ранее. Вставляю стойки в плату. Сверху к стойкам припаиваю радиоэлементы. В случае с разъемом пришлось паять провода. Получилось все очень плохо: долго, не надежно, не удобно, не красиво. К тому же стойки очень плохо лудились и паять к ним было очень сложно.

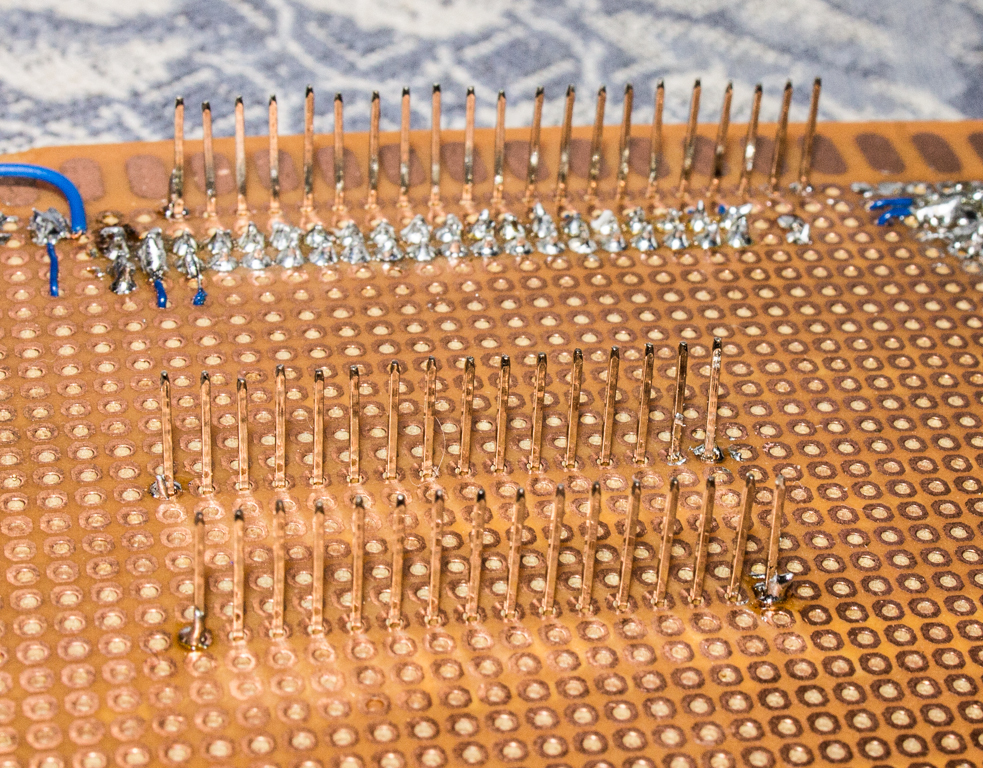

Сверху штырьки для перехода на Wire Wrap. Под ними разьем. И 20 бубликов — провод. Ниже 8 резисторов, припаяных к стойкам

То же — с другой стороны: верхний ряд — стойки разьема, ниже — два ряда стойки к которым припаяны резисторы

Потратив 3 часа и сделав только половину работы всего лишь по разьему, и кое как припаяв 8 резисторов, с грустными мыслями я пошел спать.

Мыслей было две:

1) я не правильно провожу монтаж элементов

2) нужно что-то решить с тем, что стойки плохо лудятся

И перед сном на меня снизошло озарение!

Концепт платы

Готовые платы Wire Wrap обычно сделаны по такому принципу.

С одной стороны устанавливаются элементы

А с другой стороны это все выходит штырьками

Длинными штырьками. И кроме штырьков на той стороне вообще ничего нет.

И почему же я так не делаю? Зачем я продеваю стойки, никак их не закрепляю, а радиоэлементы припаиваю на стойки?

Это же бред! Радиоэлементы надо паять как раз на макетную плату как обычно, а штыри выводить на другую сторону, где нет медных проводников!

Осталось только решить проблему с лужением. Вопрос решился с помощью флюса Ф38Н. Я вообще не понимаю, как я жил раньше без него!

Делаем!

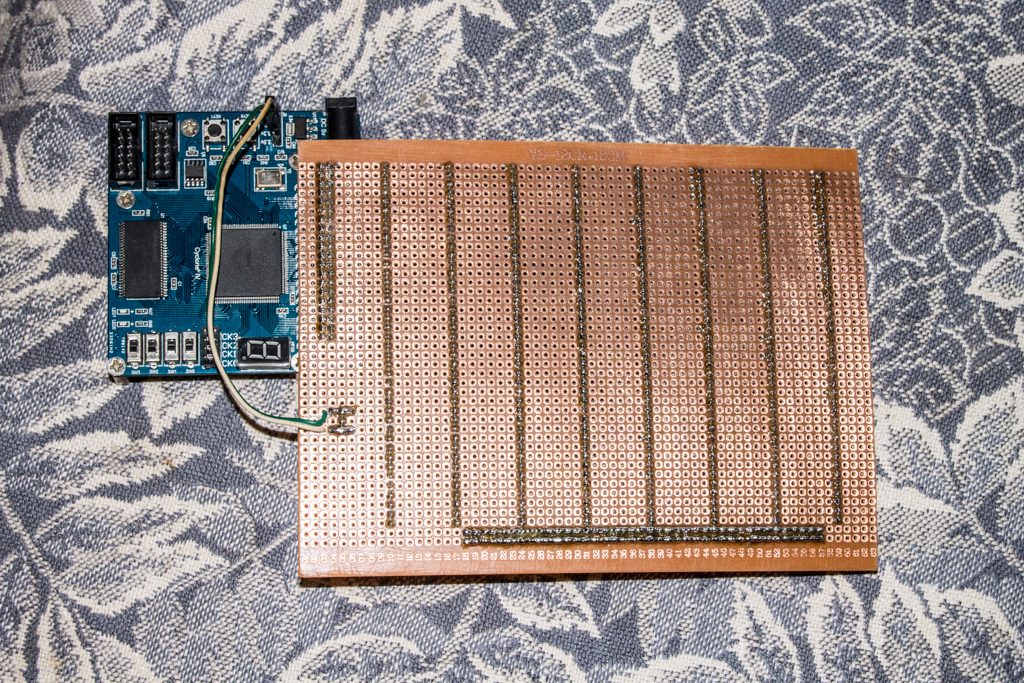

Берем кривые китайские платы:

Стойки

Паяльник (у меня автомобильный 12 вольтовый с ЗУ от туда же), третья рука, мой любимый припой — ПОС-61 1.5мм метра два, и открытие этой осени — Ф38Н, еще там тонкая трубочка, в которую я набирал кислоту и наносил ее на стойки.

Отпиливаем с платы лишнее, шкурим, обезжириваем. Лудим стойки. Устанавливаем на плату и пропаиваем. Благодаря флюсу и ПОС-61 в катушке, паять было одно удовольствие! Быстро и красиво.

С торца платы я делаю из стоек две полосы по 20. Это разъем для соединения с платой ПЛИС. Там же два провода — питание.

Весь остальной монтаж на плате служит исключительно для прототипирования нужной мне схемы.

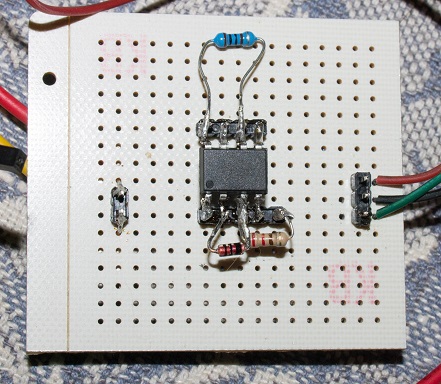

Со стороны печатного монтажа будем припаивать дискретные элементы: микросхемы, резисторы, конденсаторы и там же соединять их с одной из стоек. А еще лучше припаять панельки и все элемнты оперативно вставлять в них

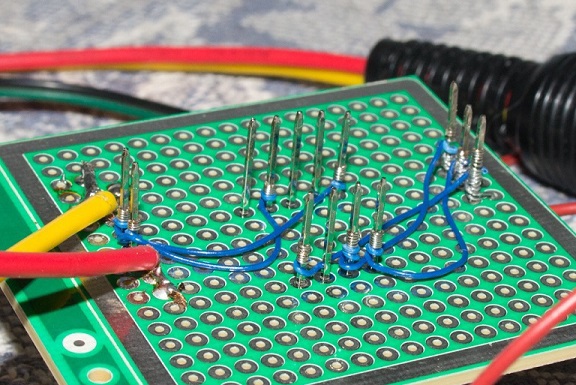

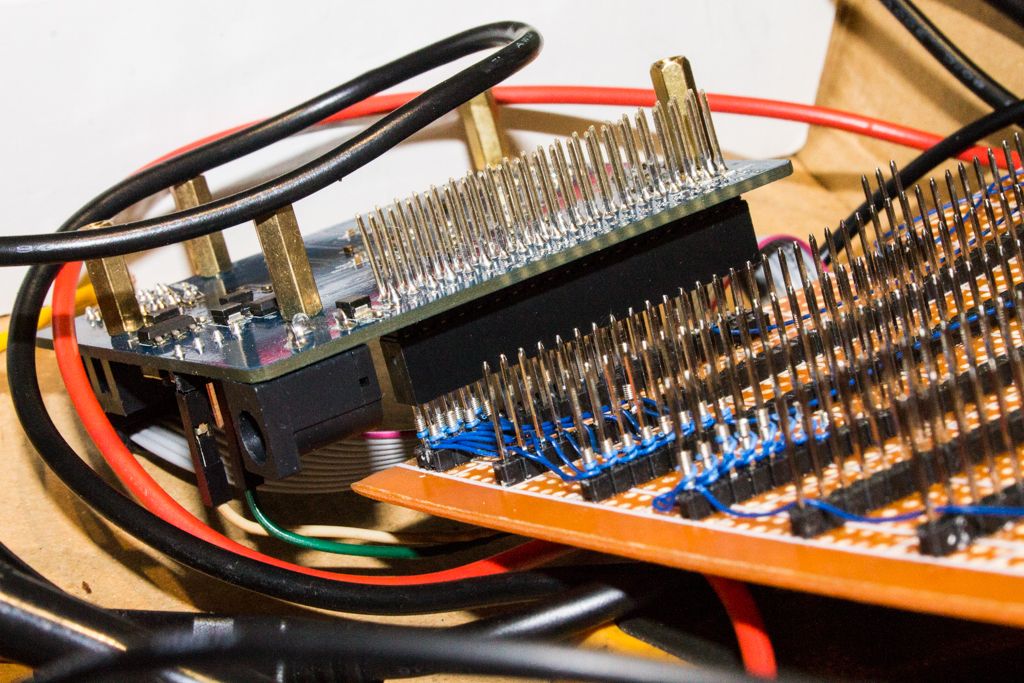

А с другой стороны уже соединять элементы накруткой (справа две линии — это питание).

ВАЖНЫЙ МОМЕНТ!

При переходе на монтаж накруткой нужно немного переключить свое мышление и начать делать именно монтаж накруткой. Уходить от поверхностного монтажа и по возможности от пайки. Мне это сделать с первого раза не получилось. И сейчас, когда я сделал новую плату, я чуть опять не начал допускать те же ошибки. Вот пример: нужно из входа-разъема перенести все 40 линий на первую линию стоек. Что я собрался делать? Конечно! Припаять провод от разъема к первой линии. Но это ошибка. Так делать не нужно. Вообще не нужно перебрасывать все 40 линий. Нужно только те, что потребуются в данной схеме (1). И вместо пайки мы можем применить монтаж накруткой. Стойки большие, после установки шлейфа под ним достаточно место, чтобы накрутить провод(2).

(Несколько дней спустя).

Так сейчас выглядит плата. За эти дни она несколько раз поменялась, но все изменения давались легко и быстро.

Вид со стороны монтажа накруткой:

Вид со стороны монтажа элементов (извините, что так пёстро):

Вывод. Такой способ макетирования мне подходит и я буду использовать его в дальнейшем. Попробуйте!