→ Первая часть

→ Вторая часть

→ Третья часть

В статье рассмотрим стандартное и нестандартное использование CNC-роутера. Для чего кроме вырезания деревянных картинок можно приспособить такой станок. Осторожно, трафик.

Смена инструмента

Когда еще только рассматривал покупку ЧПУ, я пересмотрел на Youtube кучу роликов. В большинстве случаев, народ использует такие станки для всякого рода вензелей, каких-то рельефных картинок и тому подобного. Я не планировал вырезать 3d иконы. Были кое-какие идеи различной оснастки. Для их реализации нужен был максимально универсальный узел крепления инструментов. В зависимости от типа шпинделя, при покупке можно было выбрать один из двух вариантов.

1. Первый вариант:

2. Второй вариант:

Я выбрал 2й. Это универсальный узел крепления с диаметром отверстия 43мм. Такой выбор позволил сделать несколько оснасток для выполнения широкого спектра операций от банального вырезания плоских форм до токарной обработки.

Базовые операции

В моем дилетантском понимании для CNC-роутера базовыми операциями являются:

- Сверление отверстий

- Выпиливание шаблонов

- Вырезание пазов

- Всякие художественные вещи (ну куда же без них)

В качестве шпинделя была куплена прямая шлиф.машина малоизвестной фирмы Bosch:

Тут все просто: закрепляем шпиндель, вставляем фрезу, загружаем g-code и вперед! Основная сложность — это подобрать правильные обороты шпинделя. При слишком больших оборотах дерево может подгорать, при недостаточных страдает качество. Все режимы подбираю опытным путем.

Пример результата базовой операции (вертикальные полоски на филенках):

Присадка

При создании корпусной мебели очень часто стоит задача соединить в торец 2 панели мебельного щита. Для того, чтобы деревянная панель не выгибалась со времени, через равные промежутки сверлятся отверстия куда забиваются деревянные шканты. Отверстия в обеих соединяемых панелях должны точно соответствовать друг-другу. Смещение даже на миллиметр не допускается. Для сверления этих отверстий существуют специальные присадочные фрезеры. Стоят они больных денег (50k+).

Но у меня же есть агрегат с точностью позиционирования 0.05мм (если продавец не врет). Все что нужно сделать — это развернуть режущий инструмент на 90 градусов. Для этого заменяю шпиндель на болгарку:

Выглядит просто, но чтобы это сделать пришлось изрядно поломать голову. Подобрать патрон, который можно было бы прикрутить к болгарке я не смог. Пришлось на заводе заказать такой переходник:

Никаких чертежей я не делал, просто привез ребятам болгарку и патрон от фрезера и попросил их подружить. Парни оказались грамотные, сделали идеально-сбалансированный переходник. Никаких биений даже на максимальных оборотах, которые для сверления особо не нужны. Цена вопроса, если мне не изменяет память, была 4k.

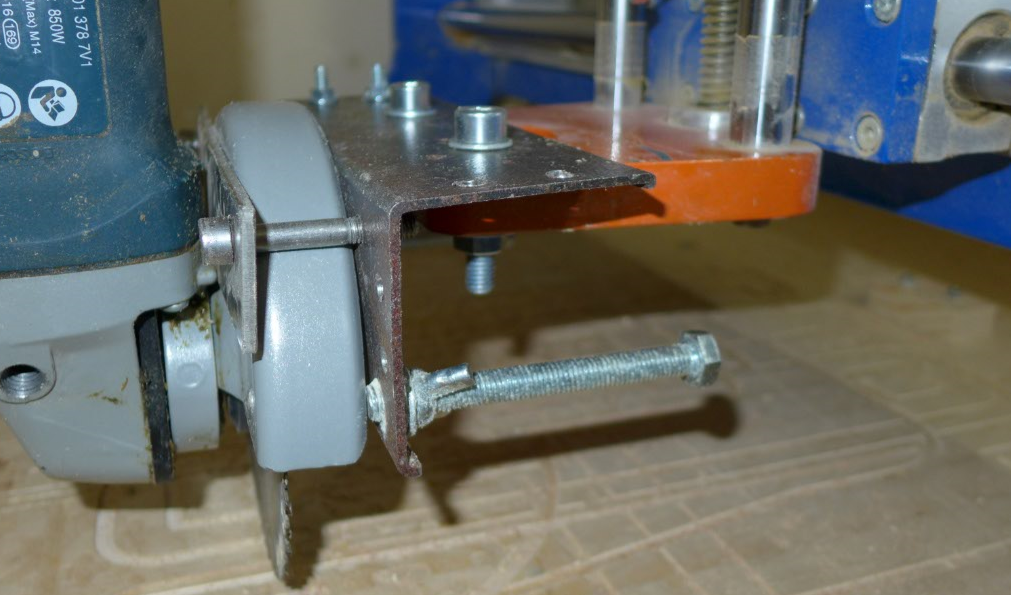

Оставалось придумать как присобачить УШМ к ЧПУ. Решение придумалось такое: от старой сломанной дрели отпилил кусок редуктора, к которому и прикрутил болгарку. В собранном состоянии эта оснастка выглядит так:

Небольшое лирическое отступление. В старых советско-российских дрелях корпус редуктора часто делали из магниевого сплава (как в моем случае). При работе с магнием, как оказалось, нужно соблюдать меры предосторожности. У меня от искры от болгарки вспыхнула горка магниевой пыли, которая осталась на верстаке после пиления редуктора дрели. Благо, горка была небольшая и огнетушитель всегда держу под рукой…

Эту же оснастку пытался приспособить как шипорезку. Написал простенькую программу, которая генерирует g-code по введенным размерам шипа. И она даже работала, шипы получались вполне достойные. Но от идеи пришлось отказаться. Был риск повредить инструмент, поэтому приходилось снимать небольшие слои древесины за проход. Из-за этого времени на выпиливание одного шипа уходило очень много.

Раскройка листовых материалов

При изготовлении корпусов шкафов так же важно четко соблюдать размеры отдельных панелей и прямые углы. До того как я приспособил для этих целей ЧПУ, эта операция, при кажущейся простоте, отнимала очень много времени и часто результат был далек от идеала.

Правильные столяры для этих целей используют форматно-раскроечный станок (в просторечии «форматник»). Но он даже теоретически не влазил в мои 9 квадратов, про цену даже не говорю. Некоторое время пользовался всякими направляющими шинами. Но качественного реза не получалось. Разобравшись в вопросе, я понял в чем проблема. Оказывается, в профессиональных форматниках 2 диска — один маленький подрезной (режет не на всю глубину заготовки) и второй основной.

Снова пришлось соображать. В результате брейнсторма родилась вот такая штукенция:

Длинный болт внизу предназначен для точного выставления прямого угла между пильным диском и столом. Тонкий диск и большие обороты болгарки позволяют получить идеальный срез даже при пилении мягкой сосны. Для эмуляции профессионального форматника я каждый распил делаю в 2 прохода: первый проход на 1/4 глубины (симуляция подрезного диска) и второй проход на полную глубину.

Вот тут, как раз, и нужна высокая скорость перемещения, про которую я писал в комментариях к предыдущему посту. В противном случае, один распил будет занимать несколько минут.

Та-же оснастка повернута на 90 градусов для пиления вдоль:

И с другого ракурса:

Труба которая выходит из болгарки не для отвода пыли, как может показаться, а для

охлаждения мотора.

Токарная обработка

Изделия профессиональных токарей у меня всегда вызывают восхищение. До сих пор не понимаю, как работая только стамесками и резцами они ухитряются выточить 2 одинаковых предмета (копировальные устройства не в счет). Честно скажу, я пытался, нифига не получилось.

На помощь пришел все тот же ЧПУ-агрегат и болгарка. В дополнение к ним за приятные 2.5к на Авито я прикупил советский любительский токарный станок 1983го года выпуска. Получилась такая замысловатая конструкция:

Вид сверху:

Зеленая труба — это охлаждение болгарки, черная — отсос опилок.

Видео как все это работает (звук потише):

При кажущейся простоте токарного станка он позволяет обрабатывать метровые заготовки, что соответствует длине оси Х моего ЧПУ. Таким образом, эта конструкция пригодна для изготовления, например, сборного бильярдного кия.

Про поворотные оси к ЧПУ я знал, но от этого сразу отказался. Во-первых, дороговато (+30к). Во-вторых, для нее нужен портал повыше. Это сразу отсекало все бюджетные варианты, которые нашел. И, в-третьих, скорость. Для точения большого количества балясин для беседки на даче этот вариант явно не подходит (болгарочный вариант точит балясину за один проход за какие-то пару минут).

В комментариях к предыдущему посту была целая ветка с дискуссией насчет моего выбора реечной передачи вместо винтовой. Не хотелось раньше времени раскрывать интригу, поэтому, сейчас поясню по каким соображениям я выбрал то, что выбрал. Еще до покупки у меня была мысль описанной выше токарной приставки. Еще точно не знал как это сделать, но общая картинка в голове уже была.

На последнем этапе выбор свелся к 2м вариантам. Первый — тот что я в итоге купил и второй такой:

Разница в цене была в районе 30k. Но в варианте с ШВП было 2 существенных минуса:

- Скорость перемещения (1500 мм/мин против 7500 мм/мин у рейки).

- Один привод посередине.

Подсознательно я понимал, что высокая скорость может пригодиться, но на тот момент про ЧПУ-форматник не думал. А вот для конструкции токарной приблуды один привод посередине был очень не кстати. В этом случае диагональные нагрузки на портал могли оказаться критическими и вся конструкция портала пружинила бы при точении. Ни о какой точности в этом случае речи бы не шло. Поэтому я и переплатил тридцатку за отдельный привод с каждой стороны.

Болгарка

Отдельно хочу сказать про болгарку. Когда я только задумывал эти конструкции, были серьезные сомнения насчет того, как долго проживет УШМ при таких нагрузках. Поэтому, прикупил профессиональный Бош. Несколько напрягала пластмассовая крышка редуктора куда впрессован подшипник вала (я не уверен, что правильно назвал эту деталь). Но, на удивление, болгарка живет уже второй год.

При раскрое и присадке экстремальных нагрузок на нее нет. Поэтому, при сверлении отверстий я не подключаю болгарку к пылесосу для охлаждения. При раскрое все зависит от объема который нужно распилить.

Серьезная нагрузка на болгарку, в основном, при токарных работах. Там без охлаждения никак. Пока я не приделал зеленый шланг, приходилось делать 20-и минутные перерывы каждые 5 минут работы. Сейчас перерывы тоже делаю, но гораздо реже. Ну и не забываю после каждой крупной работы обновлять смазку в редукторе.

Резюме

ЧПУ-станок стал незаменим в моих столярных экспериментах. В некоторых случаях, только благодаря ему, будучи дилетантом в столярном деле, я могу приблизиться к качеству профессиональных мастеров (например, в токарных изделиях).

P.S.: Когда я готовил материалы для статьи не думал, что эта тема будет на столько интересна. Сейчас понимаю, что нужно было снять видео по каждому пункту. Постараюсь на выходных доснять и приаттачить к этому посту.

UPD В комментариях многие написали про технику безопасности. Я, просто, обязан транслировать это здесь. При работе с колюще-режуще-пилящим инструментом необходимо соблюдать технику безопасности:

— очки на глаза;

— наушники на уши;

— маску или респиратор на нос;

— не стоим в плоскости вращения пильного диска;

— болгаркой с пильным диском руками не работаем;

— варежки-перчатки (кроме тонких резиновых) запрещены;

— на голове берет, волосы под беретом (если бейсболка, то козырек назад);

— на туловище халат, рукава не висят;

— под рукой огнетушитель;

— крем от солнца (ультрафиолет опасен);

— в голове здравый смысл.

UPD2 Обещанные видео.

Раскройка:

Присадка раз:

Присадка два: