Comments 125

Вы же после фрезеровки всё равно ка-то мастер-модель готовите, снижаете шероховатость, полируете и т.д.

А SLA хоть и стали вполне доступными как по расходникам так и по устройствам, но область печати у них — десяток сантиметров

У FDM погрешность в 1-2 мм нормаМИЛЛИМЕТРА??? ДВА???

Простите, мы точно в 2019 живем?

Уже давно существуют потребительские принтеры с погрешностью в разы меньшей.

Специализированные принтеры должны быть точнее априори.

В зависимости от пластика (а даже у PLA есть усадка, хотя это один из самых простых и удобных пластиков) можно получить как изгиб изделия от внутреннего напряжения (как раз миллиметр другой) так и простейшие артефакты слайсера, не зависящие от усадки — сопли на ретракте, ямки в местах завершения контуров, уменьшения диаметров маленьких отверстий на пол диаметра сопло из-за переэкструзии и прочее. Простейшая слоновья нога может давать разницу в несколько миллиметров на первом сантиметре печати.

Что происходит когда нужно печатать тонкие стенки, вообще кошмар. Я не про умение работать слайсером — я то в курсе.

Все кто занимаются сборкой изделий из печатаемых кусочков на FDM занимаются очень серьезной ручной обработкой и замазкой щелей… которые могут быть заметно больше миллиметра. Если вам известны 3d-печатники у кого не так, покажите мне их… либо их принтер стоит от миллиона рублей либо они печатают простые маленькие кубики (кстати большой кубик сразу покажет проблемы) и зубчатые колесики.

И да, повторюсь — попечатайте ABS-ом, ведь в статье изделия из него! А еще из резиноподобного пластика, вот где веселья еще больше!

Если изделие требует доработку напильником — значит оно напечатано с погрешностями явно порядка нескольких размеров зерна этого напильника!

А если покупать акриловую гибкую поделку типа Anet A8 и пытаться на нем печатать комерческие пототипы, тогда да: глупая затея.

Пластик PLA, размеры по чертежу 190*80, реальные 190.2*80.1.

Так что если такой результат дает акриловая поделка, то что говорить за более профессиональные принтеры.

Конечно, если печатать сразу ABS, то там есть свои ньюнсы, которые в первую очередь зависят от наличия термокамеры.

Но тем не менее, если от макета требуется look and feel — то есть просто посмотреть реальный вид, проверить компоновку и монтаж, то FDM вполне себе замена фрезеровки (тем более за такую цену).

Ну а для домашних поделок как выше и вовсе за глаза.

то есть просто посмотреть реальный вид

Ммм, да ладно?

Ну а для домашних поделок как выше и вовсе за глаза.

Да, однозначно.

Т.е. если ты просто хочешь посмотреть свою модель в реальности — печать самое оно. Неустанно буду постить ссылку на себя же youtu.be/4WqFUJaihDk

Первое что на ум приходит:

-Компоновка элементов внутри.

-Общий внешний вид

-Функциональное тестирование.

Из второго кстати второй вопрос, а из чего фрезеруется корпус, металл или пластик?

Просто если дальше модель идет как мастер модель в отливку и тп, то понятно там требование высокие, и всякие фдм не покатят, так-как пост обработка дорогая.

PLA самый простой пластик, но чем лучше настройки для простоты печати тем меньше прочность. Кстати модель вполне себе простая, так как мало нависающих частей а единственная плоскость с потенциалом изгиба печатается близко к горячему столу. не поленитесь, измерьте размеры по ширине и длине коробки внизу и вверху/

зы 0.5мм хорошая точность, реальная для FDM но не дешевого и с кучей оговорок

Вы примеры изделий в статье видели? вы печатали изделия из нескольких частей и как они у вас сочетаются? особенно если печатались под разными углами в слайсере?

Я бы рекомендовал акум не лепить на мордаху прибора, равно как зарядку для него. Потому как аккумы вздуваются от китайских зарядных, а сама зарядка греется — придется пеерпечатывать корпус раз в год.

Почти угадали, там будет main board, а аккум на задней стенке. А вот за предупреждение про зарядку спасибо, вроде как не греется она сильно, но перед финальной сборкой произведу замеры температуру (с другой стороны почти такой же прибор уже пол года работает, проблем не заметил). Если будет много перенесу на заднюю стенку.

При печати АБС пластиком, как правило, стол нагревается до 100 град., чтобы модель не отлипла от стола.

+Сквозняк при печати АБС нежелателен (зависит от размера модели).

В данном контексте и PLA подойдет.

Имхо, естественно.

0,05%

> около 10·10-5, т.е. при изменении температуры на 1 градус линейный размер будет уходить на 0,1%

0,01%

У FDM погрешность в 1-2 мм норма

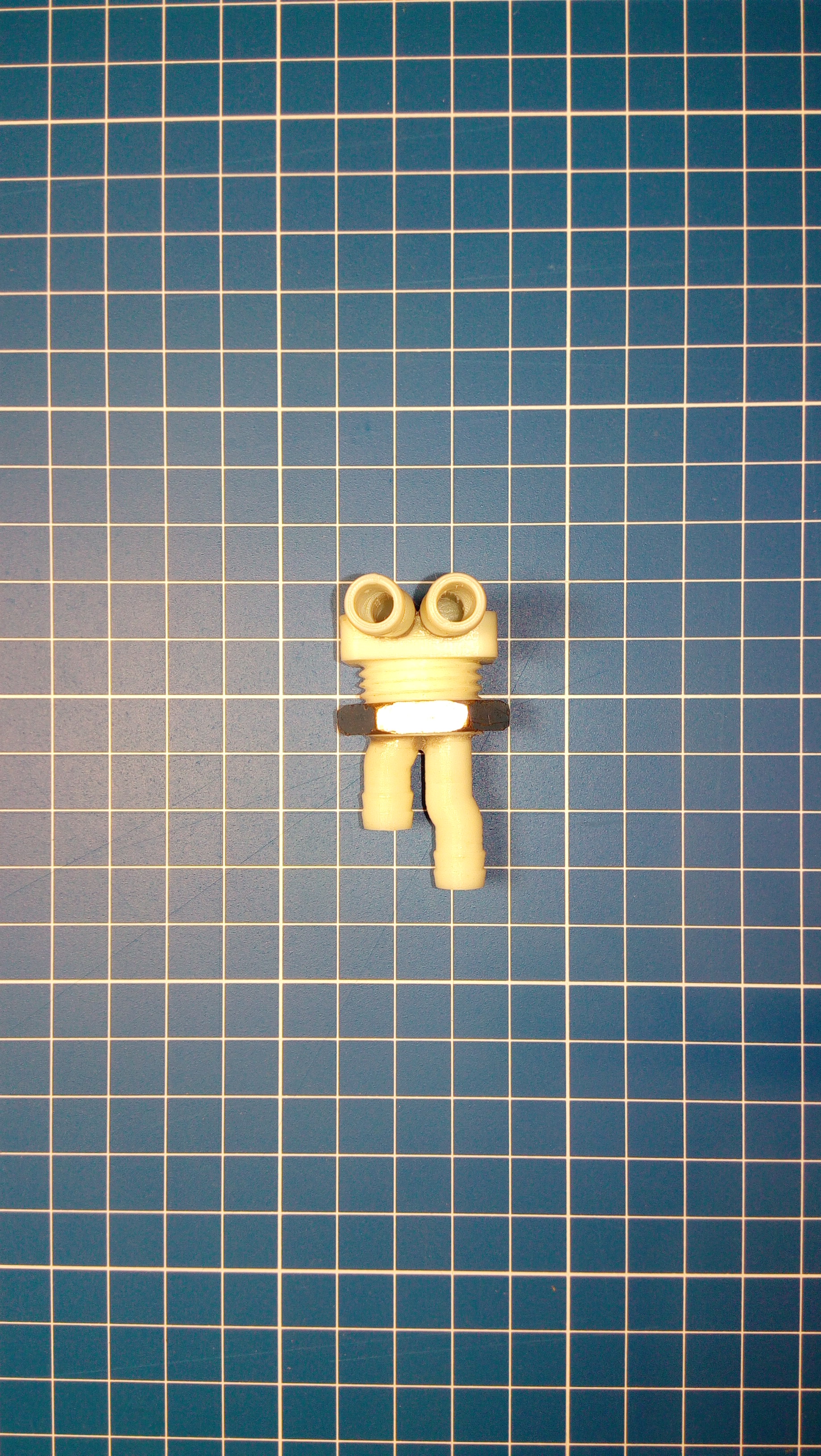

Позволю себе выложить фотки «коннектора», который я напечатал на обычном китайском 3D принтере (Flyingbear).

Четыре патрубка печатались отдельно — вертикально. На теле резьба полдюйма, гайка штатная.

Внешний диаметр патрубков — 8мм. В теле, отверстия под патрубки тоже 8мм.

Патрубки пришлось чуть обработать шкуркой, чтобы они вошли в тело.

Серое, это эпоксидка. Хотел клеить «секунда», но побоялся, т.к. схватывает сразу же (потом уже допер, что есть гели на основе цианкриалта).

Ни о каких допусках 1~2мм. речи не идет.

Я сам 'люблю' свой 3D принтер и эти технологии в общем, и до сих пор в шоке как дешевое устройство может распечатать ту же рабочую резьбу… но это не значит что указанная точность будет ПО ВСЕЙ детали.

Патрубки пришлось чуть обработать шкуркой, чтобы они вошли в тело.сколько десятых миллиметра сняли шкуркой?

p.s. да, есть примеры изделий, печатаемых соплом 0.2, считанные сантиметры несколько суток… вы осознаете сколько времени будет печататься 15-см коробочка?

ка-то мастер-модель готовите

Мастер-модель это понятие скорее из другой технологии — литья полиуретана в силиконовые формы.

Вы же после фрезеровки всё равно модель готовите, снижаете шероховатость, полируете и т.д.

Да конечно, все технологии требуют допила в какой-то степени. Зависит от времени сколько есть на эти работы. Ну условно, можно самой маленькой и медленной фрезой сточить так, что ручная отработка не понадобится в принципе. Но такое нечасто нужно по ощущению, проще руками чутка.

почему для прототипов используется фрезеровка, а не 3D печать?

У нас задачи часто требуют проверки близких к реальным физическим свойства прототипов — герметичность, жесткость, гибкость и т.д. Поэтому печать делается скорее для галки и то если клиент настаивает. Собственно, вот рассказываю про это на недавней конференции по печати — думал помидором гнилым получу, но нет :) youtu.be/4WqFUJaihDk.

Мне кажется, что ценник несколько перекручен. Было бы интересно посмотреть на смету по созданию прототипа, например.

Лично моё мнение — ваше производство из серии "сделаем меньше заказов, но дороже". Это тактически кажется верным, но стратегически вы (и ваши конкуренты) такими ценниками лишаете будущего молодые команды, о которых вы говорили в тексте.

Хотя, те самые молодые команды закажут тираж в Китае "по более другой" цене. И тут уже вы стреляете в ногу себе и своей отрасли в целом. Я понимаю, аренда, риски, успеть побольше урвать и всё прочее… Но как уже надоел этот близорукий подход в нашей "бизнес-сфере".

Вы выложите, выложите, пожалуйста, как формируется такая цена. Какова себестоимость моделирования коробки. Какова себестоимость печати/фрезеровки? Ну и т.д. по возможности. Я хочу понимать, что я отдаю свои деньги за дело, а не за просиживание штанов админаппаратом.

Извините за эмоции, я сам, не технарь ни разу (врач), решил сделать приборчик на ардуинке для научной работы 7-летнего сына. И что же я увидел, проанализировав рынок разработки корпусов? А увидел я, что придется либо изучать самому технологию, либо делать всё на основе "сантеха".

Реально в таких случаях может быть дешевле купить какую-то китайскую технику в рознице, вытащить начинку и подстраивать свои платы под этот корпус. Будет даже дешевле, плюс начинка которую можно как-то монетизировать.

И да, я понимаю, что мой мысленный эксперимент — бредовый, но хочется, чтобы был понятен посыл. Лить корпус для чего-то вроде тамагочи за 45 долларов — это же жесть… Они в рознице по 2 бакса с начинкой и бесплатной доставкой…

Реально в таких случаях может быть дешевле купить какую-то китайскую технику в рознице, вытащить начинку и подстраивать свои платы под этот корпус. Будет даже дешевле, плюс начинка которую можно как-то монетизировать.

Регулярно встречаю такую идею, но ни разу не видел хороший, коммерчески успешный продукт в чужом корпусе… полтора десятка лет этим занимаюсь.

Лить корпус для чего-то вроде тамагочи за 45 долларов — это же жесть… Они в рознице по 2 бакса с начинкой и бесплатной доставкой…

Нет смысла сравнивать изделие тиражом в 100 000 штук и в 10. Для наглядности — первые 10 автомобилей стоят несколько миллиардов долларов, а уже серийные 5 000 $.

Кстати, очень плохо, что вы в статье везде указывали стоимость только для мелкого тиража.

Добавьте пусть хоть в паре мест возможную стоимость для тиража в 100, 1000 и 10000 штук, сразу станет наглядней.

Мне кажется, что ценник несколько перекручен. Было бы интересно посмотреть на смету по созданию прототипа, например. Лично моё мнение — ваше производство из серии «сделаем меньше заказов, но дороже».

Мы вообще не производство ни разу — чистые разработчики. Все цены которые пишем это примеры тех проектов которые для нас кто-то производит.

Ваш вариант лобзик, оргстекло или другой пластик, и послойная сборка (на сквозных резьбовых) или склейка. В случае прямоугольных корпусов можно получить очень достойный корпус достаточно дёшево и быстро.

Вариант 2 заливка компаундом. Но есть вопросы с дисплеем, динамиком, кнопками.

Извините за эмоции, я сам, не технарь ни разу (врач), решил сделать приборчик на ардуинке для научной работы 7-летнего сына. И что же я увидел, проанализировав рынок разработки корпусов? А увидел я, что придется либо изучать самому технологию, либо делать всё на основе «сантеха».

Я прекрасно понимаю, что вы имеет в виду, но мы узкие спецы (как и врачи) и не можем работать за рис… Проводя аналогию — вы хотите позвать хирурга с 20-летним стажем занозу вытаскивать.

По поводу проекта — идеальный путь это нарисовать корпус хоть как-то и просто распечатать. Цена вопроса копейки.

Ваш вариант как уже ниже заметили — лобзик и фанера. Ну или листовой ПЭТ и строительный фен. Ну или дрель, стамеска и доска. Промтехнологии и даже прототипирование — это недомашние технологии.

ЗЫ. Тут давеча местный производитель квадроциклов пришел, попросил сделать кастомный пыльник. ТЗ на уровне махания рук: «вот взять этот, тут убрать, тут согнуть, тут поправить». Я говорю ок, давай договор на 1000 штук в течении года, сделаем, но без гарантии что это будет вообще работать (там неоднозначная форма), может он будет перетираться как обычный. Он начал говорить про «попробовать, если не получиться — переделать», я озвучил 10 000 за КТР, 70 000 за матрицу, тысяч по 10-30 за каждую переделку. Он пошел узнавать у знакомых ЧПУшников, те выставили в полтора раза больше. Чудес не бывает.

Я также не врач, но 13 лет работал в сфере медицинского ПО. Так вот буквально постоянно, когда начиналось обсуждение лицензирования нашего ПО, возникал вопрос — а почему так дорого? Да очень просто — потому что наше ПО доказуемо точнее, чем все остальное.

> Вы выложите, выложите, пожалуйста, как формируется такая цена. Какова себестоимость моделирования коробки. Какова себестоимость печати/фрезеровки?

Кому и почему коммерческая организация обязана выкладывать инженерные калькуляции себестоимости производства? Во-первых это коммерческая тайна, т.к. конкуренты не дремлют. Во-вторых, что вы планируете делать с этой информацией? Примерно 10 раз из 10, когда у меня просили подобную информацию, на следующем этапе начиналась дискуссия в духе «почему XYZ так дорого, а не охренели ли ваши инженеры, столько получать, итп». Считать деньги в чужих карманах — это, простите, кю.

Для полной ясности — не может не-монополист «необоснованно» завысить цену — при наличии конкурентов никто никого не заставляет у этого заказчика что-то покупать. Не нравится цена — спросите, есть ли какие-то скидки, если нет, найдите другого, и пусть рынок решит, кто и как получит ваши деньги. Уважайте себя и других.

Если корпус не сильно сложный я могу его напечатать)

Проектируете деталь из листового металла. После чего идёте к тем кто его режет на лазере и гнёт. Без проблем делают от 1 экземпляра и гнут тоже. Желательно подойти заранее хотя бы с эскизом и узнать стоимость и тех условия — толщина металл, радиус гибки.

После чего красите любым подходящим способом, хорошо идёт порошковая окраска в термокамере.

В 100 usd реально собрать корпус весьма заметных габаритов из кучки деталей.

Но возможно придётся ещё доплатить местному технологу чтобы он проверил чертежи и указал где что-то неверно — гибка тоже имеет свои особенности.

Для дома и домашних условий этот вариант наиболее выгодный. Т.к. позволяет получить всё необходимое и быстро, без капитальных затрат.

То что надо для детских конструкций из Ардуины.

Но конечно детям такое идеально, когда они чувствуют как этот кусок дерева в их руках превращается в нечто красивое. С другой стороны школьника младших классов к фрезерному станку не подпустишь, придётся всё делать самому :-)

А для себя — как-то последнее время привык уже просто заказывать на фрезеровке /лазерной резке из мебельных щитов или фанеры что-либо полезное, но обычно крупногабаритное вроде настенных полок. Мелкие вещи вроде корпусов не пробовал.

А я хочу не в Китае заказывать, а в России, у своих производителей за сравнимые деньги. Сейчас что получается — сырье (пластик, силикон) из Китая, фрезерный станок из Китая, остальные расходники тоже из Китая. Только рабочие руки российские. И от этого ценник в 10-100 раз выше? Я хочу знать, за что.

Сейчас делаю очередной проект, на этот раз хочу попробовать оргстекло. Его просто клеить, можно гнуть и относительно легко резать. Что из этого получится — пока не знаю.

вы учли стоимость ручной обработки после sla

и да sla/lcd иногда много точнее чем fdm но усадки у них бывают тоже весьма жесткие, в особенности на тонкостенных моделях (аля корпус)

sls конечно лучше, но и ценники там другие

Могу ошибаться, но из того с чем я встречался — в китае тоже не дешево

Ровно так, а когда начинаешь копать, выясняется, что разница просто раскатана во времени и ты все равно платишь, но как бы не сейчас.

youtu.be/jP4_i9a6HbM?t=134 :)

Касательно хапнуть и убежать мне кажется вы сильно заблуждаетесь. В статье сказали что это мелко серийная партия. Вы похоже не задумывались о цене разработки чего то с нуля, это очень дорого и произвести корпус тоже. Тут в примере еще привели литье в силикон, это бюджетный вариант, в него вроде максимум можно пролить 50 раз. А если заказывать железную матрицу? Вот и представьте сколько нужно пролить деталей что бы окупить сложную фрезерованную матрицу сделанную персонально под вашу деталь? А потом еще окажется что вы не предусмотрели какое нить ребро жесткости и добро пожаловать на второй круг.

Множество устройств с абсолютно одинаковой начинкой, но разными названиями и корпусами…

Секрет достаточно простой — тираж. Обычный тираж там идёт от сотен тысяч как минимум.

На таких тиражах корпуса стоят копейки. При изготовлении корпуса методом штамповки или литья очень дорого стоит станок, оснастка и деталь-прототип. Цена самого пластика мизерна по сравнению с этим.

А эта себестоимость размазанная на сотни тысяч готовых изделий становится почти не заметна.

Именно поэтому я предпочту поискать подходящий мне корпус из готовых и оставить пустоту или подгонять начинку, чем делать свой…

Для самоделкиных могу подкинуть не новую идею, но не все знают, которую увидел у знакомого — некоторые корпуса выполнялись из крупных кабель-каналов с заглушками — смотрится вполне нормально при аккуратном допиливании, себестоимость вообще мизер.

Типоразмеров достаточно много, из плюсов часто негорючесть, высокая прочность и жёсткость…

Вы прямо с отверстиями льете?

Вы прямо с отверстиями льете?

Ммм, да, как-то вас сурово завернули. Надо посмотреть модель (сделаете скрин с бобышками?) бы. Но почти уверен, что что-то не так.

Это либо 3D печать, фрезеровка или литьё в силиконовые формы за большие деньги за 1 единицу.

Либо промышленное производство на пресс формах с небольшой стоимостью единицы, но большими вложениями, большой минимальной партией и долгим стартом.

На специализированной выставке когда я искал исполнителя надо мной все смеялись с объёмом 500-1000шт (деталь 25x25x50мм).

В итоге нашли рукастого парня, он нам собрал самодельный ТПА. Изделие наше небольшое, такой гаражный способ подошёл. Но кроме этого оказалось ещё куча подводных камней и стало понятно за что специализированные компании деньги берут.

1. Не рассматриваем печать и фрезеровку как производство в принципе — это для другого.

2. Несколько десятков корпусов — полиуретан в силиконе

3. Несколько сотен корпусов — только литье под давлением, либо в металлополимерную форму, либо уже в стальную

4. Больше тысячи корпусов — только литье в стальную форму

Все остальные решения это как правило связано с неправильной оценкой проекта, возможностей и т.д.

В итоге нашли рукастого парня, он нам собрал самодельный ТПА.

Ого

Но кроме этого оказалось ещё куча подводных камней и стало понятно за что специализированные компании деньги берут.

Золотые слова — надо бы заказать табличку.

Есть алюминиевая система для гардеробных. Соединяется она через пластиковый соединитель. Вот тут этот элемент видно: www.youtube.com/watch?v=J_IHJwz1lKo

Различные литейщики в силикон и 3D печатники насчитали нам от 300 до 500 руб за изделие. Это очень много. Стоимость изделия на рынке должна быть 50 руб максимум.

Решили сами попробовать печатать. Купили 3D принтер. Ну во первых оказалось нереально долго 12-20 изделий за смену, во вторых ненадёжно, наша деталь на разрыв должна держать во всех плоскостях. У напечатанного на 3D принтере есть недочёт, по одной из осей, деталь всегда менее крепкая, чем по другим, причём с огромной разницей. 3D-печать отпала.

Посмотрели что такое литьё в силикон и стало ясно, что в 50руб не уложится с работой.

Посетили Интерпластику в Экспоцентре и стало всё ещё печальнее. Оказалось сотни и тысячи штук для такого изделия это не партия. В нашем изделии копеечный материал, но нужно много денег на разработку процесса и прессформы. Это шестизначные цифры. Нам с продуктом-экспериментом это было просто не подъёмно.

Стали искать так называемые мини-ТПА. Есть интересные решения вроде Babyplast, но они дорогие для нашего сомнительного продукта. Так и наткнулись на нескольких гаражников, выбрали понравившегося, заказали, через месяц был собран. До настоящих ТПА как до луны, но не забываем о цене на порядки ниже. Наше изделие несложное, надежда в нас всё ещё была.

Заиметь подобие ТПА это был первый шаг и как оказалось самый простой. Следующее серьёзное испытание — прессформа. До этого думал что всё просто, нарисую в 3D две плиты и сделаю булевую операцию с нашей деталью для отпечатка. Так вот, сделав это нифига ничего не получится, усадка материала уведёт все ваши размеры. Форма должна быть выполнена чуть больше объёмом. А на сколько? Вот тут то самая запара. Специалисты говорят, что почти всегда до идеальной формы приходят методом проб и ошибок.

На усадку влияют вид пластика, примеси, температура, скорость подачи, время смыкания, способ остужения, форма изделия, толщина стенок. Короче форму несколько раз переделывали. Это простая стальная форма с выталкивателем без охлаждения. Не представляю сколько средств и сил вкладывают в «настоящие».

Следующая наша проблема была холодный спай. Это когда горячий пластик при заполнении формы встречается с уже успевшим застынуть. Здесь проблема крылась в ограниченности самодельного оборудования. Решилась подбором пластика который не очень быстро твердеет. Смыкать формы нужно на долго, 60-70 секунд, но по сравнению с печатью и литьём это скорость света.

Ну и последняя проблема. Пластик в гранулах найти не сложно, купить сложно. Точнее сложно купить нужное таким как я кол-во. Большинство работают от 1 тонны! Вторичный рынок сырья более гибок на объём, но это переработанный материал, он уже имеет цвет. Получить нужный цвет сложнее, чем с первичным материалом.

Ну где-то после тысячной экспериментальной детали, с разными видами пластика и примесей мы пришли к более-менее устраивающему результату.

Вот тут есть видео смыкания (на третьем слайде) и электронную начинку на фото видно: www.instagram.com/p/BvOkj6oAi8W

Станочек:

Результат (уже после удаления литника):

А сколько сейчас в рознице вы за изделие получившееся берете? 50р?

Ну и литник не очень удачный, сложно обрезается, это добавляет ручной работы и повышает себестоимость. Прессформа уже необратимо изменена и для лучшего литника нужно заказывать новую. Думаю можно довести изделие то 30-35р в рознице, купив материал 1т и переделав форму.

Но деньги на эксперименты закончились, а продукт так и не раскрутился.

Самому раскручивать сил не хватает. Предприятие у нас небольшое, семейное, и как во многих таких компаниях каждый человек универсальный солдат. Я и конструктор, и за просчёт отвечаю, мне же и сайт поддерживать и с недавних пор ещё в разработчики заделался, портал для управления внутренними процессами создаю.

3D-печать отпала.Из титанового порошка велорамы спекают. И костюм железного человека, который 42-й калибр не берёт. Но да, пока что не по 50 р :(

Ну я на alibaba погуглил 6040 cnc router high precision

Высота под порталом — 60 мм, у меня такие есть. Чтобы пролезло 120 надо циферку на два как минимум умножить. Ну и доставка с налогами в лучших традициях Али еще столько же съест.

Лет десять назад покупали большой 1800 мм * 1300 мм SUDA, было 12т, так что вроде как соответствует.

Я в этом году покупал 400*800*450, 3 млн. Но это уже оверквалифай для этих задач.

Автор сам пишет почти на всех заказах:

Вы комментируете фразу

Две корпусные детали из ABS-пластика.это не про силикон.Впрочем, МДФ для изготовления силиконовой формы тоже не очень.

Стоимость прототипа, выполненного фрезеровкой, — $2.300.

Так что не так все плохо по части ЧПУ в поднебесном королевстве.

Да и дело не в том где этот станок сделан и его комплектующие, а что это за станок. Ну и нет, шпиндели не на уровне. Не сможете вы адекватно обрабатывать детали из пластика высотой >120 в китайском шпинделе с цангой er20. Да ещё и на таком жидком станке. Электроника не на уровне — вы знаете сколько стоят промышленные стойки? Купив хобби-роутер, посадить в него дорогую заготовку во всё поле и сразу в бой? серьезно? — очень смелое предложение. Да, он может быть китайским, но обычно это делается на станках другого класса.

Зайдите на их сайт, и посмотрите в разделе подрядчики фото. Там видно на каком оборудовании это всё делается.

Не сильно много опыта в этом направлении, но приходилось фрезеровать из МДФ, силиконовые формы дальше делал уже не я.

К слову, обычно мало кто считает стоимость времени вот этих всех ручных историй. Перед глазами прям кейс, когда разработчики заказчика (крутые и дорогие спецы по электронике, софт сложному) всем отделом пилили простенький корпус — приводили мне аргумент, вот мол, сделали считай за 20 тысяч рублей всё, а ты с нас хочешь x5 :)

себестоимость производства подрядчика + 30% на проблемы (ошибки ручного труда) + 30% на допил документации конструктором + 30% постоянные издержки (реклама, менеджер) + 10% налоги + 5% доставка.

«Жадность» появляется когда прототип сложный и дорогой (читаем от 100К₽) — там прибавляется маржинальность сверху этих затрат.

Соответственно, когда вы обращаетесь к тому же подрядчику-производству напрямую (те же китайцы вот отсюда formlab.ru/podr) — смело экономите половину цены прототипа, а если сложного, то больше.

Я конечно понимаю, что

+ 30% на допил документации конструктором + 30% постоянные издержки (реклама, менеджер) + 10% налогиэто все необходимо учитывать. Но «не за мой же счет!!!», по крайней мере мне об это знать не нужно. Иначе это выглядит как: «цена будет $100500! сам понимаешь, мне еще налоги платить и менеджера кормить, а еще за аренду заплатить надо и т.д.»

Как бы я хотел видеть смету:

Проектирование модели и согласование ($10-50/час) ~ 30 часов

Фрезерные работы:

Себестоимость материала — 20$

Стоимость работы фрезера 10$/час — 6-10 часов

Слесарные работы — 10$/час ~ 3-5 часов

Только цены не примерные (как я написал), а конкретные, чтобы я тоже мог просчитать.

+ 30% на допил документации конструкторомможно узнать, что это такое? Что входит в эту услугу?

+ 30% на проблемы (ошибки ручного труда)А вот это мне знать вобще не обязательно! Какие ошибки?! «Вы что, не профессионалы?!»

Опытный образец у вас на столе через Y дней за X денег

1. Согласование с рекомендуемым заводом — проверенный годами подрядчик

2. Анализ технологичности и изменение документации под производственные требования и стандарты — мы исправим ошибки вашего разработчика

3. Программа работы станка, оператор, материалы, контроль качества — изделие с браком будет полностью переделано за наш счет.

4. Ручная доводка поверхностей, сборка, нанесение надписей — прототип станет неотличим от серийно-произведенного

5. Доставка до клиента — мы работаем со всей страной

6. Подготовка оценки себестоимости серийного производства — жизненно важна информация для любого производственного проекта

Мм, может так?

Проектирование модели — 25$ это самый минимум который еще поискать, 20 часов — это простенький корпус, ну пусть будет — 500 долларов(я в эти часы включил технолога который пишет обработку на фрезере)

Стоимость работы фрезера далеко за 2500 руб/час, это уже 30$ за час пусть 4 часа -120$, стоимость материала пригодного для мастер-модели соглашусь на 20$, слесарные работы за 10$ в час увы сейчас не найти, скорее 15, и это еще повезет, делать будет часов 8 это еще 120$ — Вот Вам уже 760 долларов, при этом я не включил накладные расходы. Так что цены которые приведены в статье мне представляются очень низкими.

Расчет я привел для своей фирмы, мы в общем то именно этим и занимаемся.

И, кстати, пресс-формы для литья 500-5000 штук можно делать и из алюминия, получается дешевле чем стальные

Тезисно — есть четкая зависимость создания отдела разработки внутри конторы и запуска новых продуктов. Условно — если меньше 3 проектов в год, тогда есть варианты и ищем пути перейти с аутсорса на «себя». Если 3 и более, тогда выводим все на аутсорс и у себя сохраняем только самое важное — схемотехника, софт и т.д. Понятное дело у каждого свой путь, своя отрасль и т.д., но вот это, то что вижу со своей колокольни.

Если да, то там всегда так — делается боевая оснастка, которая прессует клаву. Т.е. простого решения нет. Можно имитировать полиуретаном, но все это

Настоятельно рекомендую, даже так, НАСТОЯТЕЛЬНО РЕКОМЕНДУЮ, сначала проверять хотя бы на бумаге значки и размеры кнопок. Потом печатать просто кнопки и проверять щупабельность и точность попадания и только потом, только потом уже переходить к реальной клаве. Столько ошибок сделано, столько пиастров сожжено уже… *заплакал

P.S. И не забудьте что пальцы и ладони загораживают значки.

«Проектирование деталей из пластмасс» похоже никто не читал

Технологии прототипирования уже тоже древние…

Если как рекламный пост за деньги, то Ок

От вас хотя бы небольшая статейка на тему хорошего и современного дизайна пластмассовых корпусов, прототипирование и технологичность.

Ни разу не стёб, реально назрело, хочется красивый вау-корпус для своих устройств, а предлагает сплошные коробки

Дизайнерам изделий обязательно читают правила проектирования деталей из пластмасс, что бы уйти от базовых ошибок. После этого специалист по пресс-формам и литью делают его аудит по двум основным критериям — используемые решения можно ли в принципе получить путем литья под давлением и второй — за вменяемые ли деньги. (Пример: защелки оформляемые прямым разъемом или ужас какими внутренними ползунами и сложными движениями). Дополнительно проводится аудит требований к изделию — место впрыска, коробление коробочки, следы утяжин, следы от толкателей, жесткость и все такое. И так по кругу… Ну и как потом с этий оснасткой жить дальше — стойкость, цена ремонтов и обслуживания.

Где-то тут появлется относительно дешевый прототип с профессионального 3д принтера.

Ну и реальная тестовая партия.

Такой опыт зарабатывается годами.

Китайцы очень преуспели в сырых формах-прототипах, когда вы ее даже не видите, а вам присылают неведомо как полученные 20 деталей полученных литьем под давлением близкого к ожидаемому материалу.

Сорри за много букв

У меня были вот какие два вопроса:

1) Вы выше пишете про литье АБС в силикон. Это же вы все-таки не про АБС пишете, а так называемый «ABS-like resin»? :)

2) В ряде случаев выше вы не пишете про литье в силикон. Это означает, что речь про классическое литье в металлическую форму? Но тогда цена подозрительно низкая.

Вы выше пишете про литье АБС в силикон. Это же вы все-таки не про АБС пишете,Это сознательное упрощение, конечно же это не ABS-пластик, а полиуретан (https://www.foliplast.ru/product/materialy/ не селен в терминах), который для людей не в теме «обычный пластик» по свойствам и виду (https://formlab.ru/prototype#rec48154365).

ABS-like resinВот это не понял, но видимо имелся в виду гибкий полиуретан, который позволяет имитировать резину и силикон? Это по сути тот же материал. просто что-то там смешивают по другому:

В ряде случаев выше вы не пишете про литье в силикон. Это означает, что речь про классическое литье в металлическую форму? Но тогда цена подозрительно низкая.Здесь везде только про литье в силикон — «классическое литье» в стальные формы под давлением расплавленным материалом всегда на порядки дороже, примеры цен в первой части заметки habr.com/ru/post/438832, и планирую выложить несколько проектов где сравним на одних и тех же корпусах разные подходы.

Вот это не понял, но видимо имелся в виду гибкий полиуретан, который позволяет имитировать резину и силикон?

Так китайцы называют различные смолы (resin) и не только смолы, которые по виду потом якобы напоминают ABS (на самом деле нет). Иногда это и полиуретановая композиция. Просто если она жесткая, то они начинают убеждать, что она прям ABS-like и так далее. :)

Здесь везде только про литье в силикон

Вот вы тогда так и напишите, а то в некоторых местах это указано явно, а в некоторых — нет. Если бы нигде было не указано, было бы понятно, что силикон, а когда где-то указано, а где-то нет — воспринимается иначе.

насколько я помню, такие партии как в топике называются golden sample все же являются частью серийного литья выше 1000шт.

ну и не забываем статистику, лишь 5% hardware продуктов выживают в малых и средних стартапах

насколько я помню, такие партии как в топике называются golden sample все же являются частью серийного литья выше 1000штПредполагаю что это разные вещи — прототипы всегда делаются по отличным (в коннотации — другие) от серийного производства технологиям. А сэмпл это эталонное изделие, которое мы называем «первая отливка» и что мы (со стороны клиента) и завод (со стороны завода) считаем эталоном для проверки брака при серийном производстве. Если я правильно понял, что имелось в виду, термин новый для меня.

Как не промахнуться с бюджетом на серийное производство корпусов-2: цены на мелкосерийное литьё пластика