Привет, Хабр! В этом году – 10 лет, как запущен наш первый ЦОД OST-1. За это время мы с коллегами из службы эксплуатации и капитального строительства успели провести не одну модернизацию инженерной инфраструктуры дата-центра. Сегодня расскажу про самые интересные случаи.

200-тонный кран устанавливает новый чиллер Stulz на раму. Модернизация системы холодоснабжения системы дата-центра OST-1 в 2015 году.

Дата-центр – живой организм, он растет, меняется, ломается:) Все, что можно отнести к модернизации, я условно делю на:

На плановых заменах/ремонтах останавливаться не буду. Там практически все в нашей власти. Расскажу три истории об ошибках проектирования и послеаварийной модернизации.

Это история про один из наших первых залов на Боровой. Он до сих пор работает. Зал с проектной мощностью 80 стоек по 5 кВт.

По мере заполнения зала перестало хватать холода: температура в холодных коридорах была выше, чем надо, постоянно возникали локальные перегревы. Это уже потом, с высоты своего опыта, мы поняли, что наделали ошибок в проектировании, и из-за этого страдало кондиционирование.

Ряд настолько длинный, что кондиционеры на противоположном конце едва видно. Фото 2009 года.

Какой-то «волшебной таблетки» от этих проблем мы тогда не видели, поэтому решили действовать поэтапно и по всем фронтам.

Сначала мы проверили, все ли оборудование установлено правильно и стоят ли заглушки в свободных юнитах. Мы также перепроверили раскладку перфорированных плиток и убрали лишние, установили дополнительные направляющие воздуха под фальшполом. Постарались найти и заделать все дырки, куда мог убежать холодный воздух. Советую вам тоже проверить, что у вас между кондиционером и стеной. Зазор в 5-7 см – это уже много.

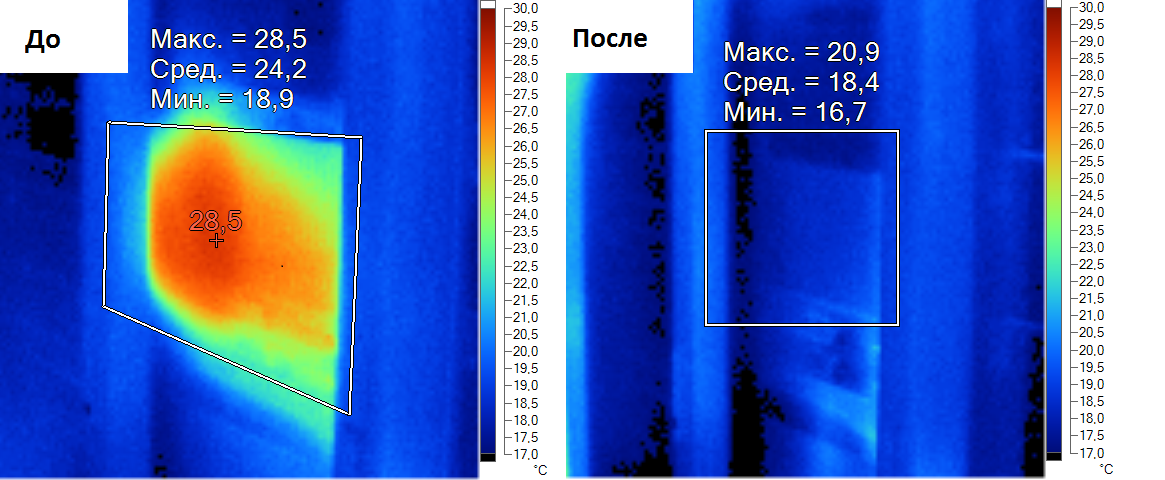

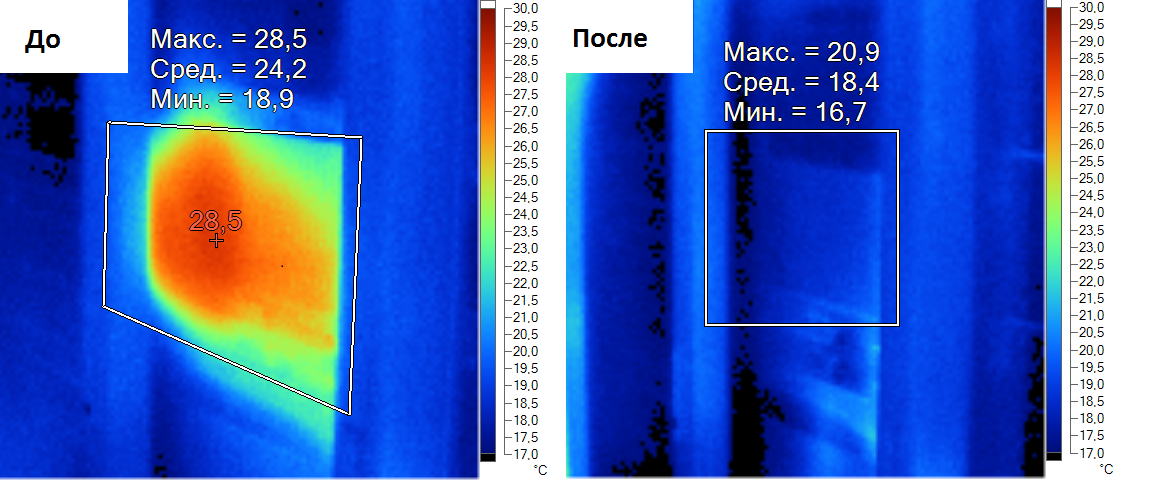

Вот такой результат нам дало простое размещение заглушек в свободных юнитах.

Стало лучше, но недостаточно хорошо. Тогда мы решили изолировать холодные коридоры. Построили крышу, двери из поликарбоната. Получилось дешево и сердито. В результате мы избавились от паразитного смешения горячего и холодного воздуха и повысили КПД системы холодоснабжения.

Изолированный холодный коридор того же зала.

Мы понимали, что этого хватит ненадолго. С ростом ИТ-нагрузки нехватка мощности снова даст о себе знать.

Эту проблему попытались решить добавлением фреонового кондиционера, хотя зал работал на гликолевом охлаждении. Нас очень заботили габариты кондиционера (пройдет ли он в дверь, хватит ли угла поворота), поэтому подбирали модель с возможностью частичной разборки. Кондиционер установили не со стороны горячего коридора, как обычно это делают, а куда смогли втиснуть. Это добавило нам 80 киловатт по охлаждению.

Вот тот самый «гуттаперчевый» кондиционер Emerson.

Вся эта история оказалось непростой: нужно было придумать, как подвести фреоновые трассы до внешних блоков, как подвести к этим кондиционерам электричество, куда поставить внешние блоки кондиционера. Все это в работающем зале.

Просто для понимания, насколько там мало места.

После всех этих манипуляций мы избавились от локальных перегревов, температура распределялась равномерно в холодных и горячих коридорах. Получилось увеличить мощность зала и размещать в нем заявленные пятикиловаттные стойки.

Мораль этой истории в том, что не стоит бояться решать проблему мелкими шажками. Само по себе каждое из действий может показаться (и нам тогда казалось) неэффективным, но суммарно это дает результат.

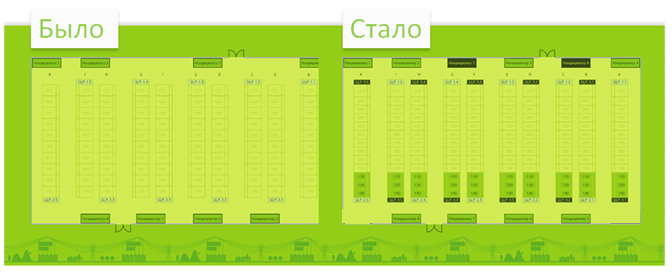

Под клиента был спроектирован машинный зал на 100 стоек по 5 кВт. Проектная ширина стойки 800 мм, в каждом ряду 10 стоек. Потом клиент передумал заезжать, и зал сдавали на общих основаниях. В жизни стойки шириной 800 мм нужны в основном под сетевое оборудование, для всего остального нужны шестисотые. В итоге вместо 10 стоек в ряду у нас получилось 13, и еще оставалось место. А вот электричества и холода уже не хватало.

В ходе модернизации выделили новое помещение под два дополнительных ИБП по 300 кВт.

В зале появились дополнительные распределительные щиты.

Новую мощность нужно было распределить равномерно. Чтобы разделить новые и старые лучи, под фальшполом проложили отдельные кабельные лотки. Часть работающего ИТ-оборудования переключили на новые распределительные щиты поочередным переключением каждого луча питания.

Чтобы решить вопрос с нехваткой холода, поставили 1 дополнительный кондиционер на 100 кВт холода.

Во время такелажа, установки и пусконаладки всего оборудования зал продолжал работать в штатном режиме. Это было самым сложным моментом в проекте.

В результате модернизации мы добавили залу электричества и холода на еще 30 стоек по 5 кВт.

Проектная мощность и емкость зала увеличена на 30%.

Немного предыстории. Началось все в 2010 году, когда 3 чиллера дата-центра OST сильно пострадали во время урагана. Тогда, чтобы выжить, пришлось гонять чиллеры без защиты несколько суток, и компрессоры быстро загнулись. Сначала меняли их.

ИТ-нагрузка росла по мере заполнения ЦОД, а чиллеры Emicon так и не вышли на заявленную холодильную мощность. В 2012-м поставили дополнительный чиллер Hiref в ту же гидравлическую схему. Так мы прожили еще три года.

Со временем у чиллеров Emicon обострились эксплуатационные проблемы. Их мощности не хватало, поэтому в жару приходилось поливать водой из керхеров. С годами теплообменники обросли известковыми отложениями. В зазор между теплообменником фрикулинга и фреоновым конденсатором набивался тополиный пух и прочий мусор, который не удалишь из-за специфики строения теплообменников. Там образовался настоящий валенок, который не пропускал нормально воздух.

В 2015 году мы как раз закупали партию чиллеров Stulz для NORD-4. Решили под это дело заменить два из трех чиллеров Emicon. Теперь подробности.

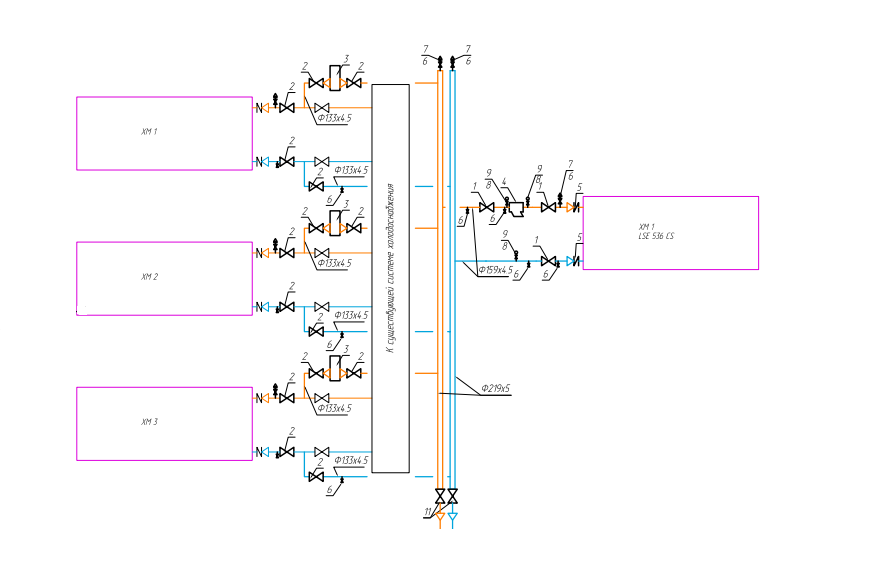

Установка дополнительного чиллера Hiref без доустановки насосов. ИТ-нагрузка росла, а КПД чиллеров, пострадавших в урагане, падал. Летом резерва едва хватало. Мы решили добавить еще один чиллер, чтобы увеличить их суммарную мощность. На время работ система холодоснабжения должна была продолжать функционировать. Самое сложное в этой операции – организация гликолевого контура. Мы сделали гликолевую обвязку: от каждого чиллера было отведено гликолевое кольцо к новому чиллеру. Чиллеры поочередно выводили из эксплуатации, и подводили к новому чиллеру гликолевую трубу.

Фрагмент принципиальной схемы гидравлики. На ней видно, что от каждого из трех чиллеров были сделаны ответвления к новому чиллеру.

Основная задача этого чиллера – поддержка системы холодоснабжения летом. Благодаря Hiref у нас появился гарантированный резерв N+1 в жаркие месяцы. Но поврежденные в урагане чиллеры потихоньку начали издыхать, и нам пришлось задуматься об их замене.

Тот самый «летний» чиллер Hiref.

Замена Emicon на Stulz. Такие замены лучше делать осенью или весной: летом без резерва совсем страшно, а зимой просто неприятно проводить работы. Операцию запланировали на февраль/март, но готовиться начали еще в октябре.

За эти подготовительные месяцы мы проложили новые кабели, варили участки трубопровода, разработали план подъезда машины с оборудованием (на заднем дворе у нас тесно), очистили территорию для подъезда крана. Чиллеры предстояло менять в работающем дата-центре, и примерно на 1,5 суток он оставался без резервного чиллера. На этапе подготовки мы провели тесты, чтобы понимать, как дата-центр будет чувствовать себя без резерва, напридумывали различные ситуации, когда что-то могло пойти не так во время работ (например, длительный блэкаут во время замены чиллеров), и разработали план действий. Вот краткая хроника тех работ.

В ночь приехал чиллер. После успешного заезда крана на территорию дата-центра можно было начинать отключать старый чиллер.

Старый чиллер еще на месте, пока ведутся подготовительные работы. Варим раму для нового чиллера.

Потом к непосредственному месту работ должна была подъехать машина с чиллером. У нас там, мягко говоря, тесновато. Пришлось попотеть, чтобы вписаться во все эти сложные повороты в ограниченном пространстве.

Разобранный и распиленный пополам чиллер демонтировали.

Старый и новый чиллер отличаются размерами. Ушло еще какое-то время на подготовку металлической рамы. Дело осталось за подъемом и установкой чиллера.

На заднем плане фото видно, что параллельно довариваются участки гликолевого контура для нового чиллера.

После установки на раму монтируется вся гидравлика, чиллер подключают к электропитанию. В ночь делается опрессовка. На следующий день проходит пусконаладка и подключение к системе мониторинга.

На всю операцию ушло меньше двух суток: утром старый чиллер выключили, в конце следующего дня включили уже новый чиллер.

Через две недели меняли второй чиллер. Казалось бы, нужно было просто все сделать по отработанной схеме, но что-то пошло не так. Всю ночь шел снег. Сначала пришлось потратить время на расчистку территории, чтобы кран смог заехать. Начали демонтировать старый чиллер, как в двухстах метрах от нас ломается машина с новым чиллером. Точка невозврата уже пройдена, а у фуры сломался поворотный механизм колес прицепа (пульт управления от него).

Отремонтировать на месте не получилось, ездили за дополнительным пультом, который в субботу чудом оказался в офисе этой компании. С пультом удалось докрутить машину. В итоге на прохождение одного поворота у нас ушло больше 3 часов. Со всеми логистическими накладками работы растянулись до ночи. Хорошо, что мы продумали освещение для работ в темное время суток. Оставшиеся работы прошли в штатном режиме, и с понедельника в дата-центре заработал еще один новый чиллер.

В марте этого года мои коллеги провели замену уже третьего чиллера, последнего из переживших ураган. Теперь на Боровой работают три чиллера Stulz и один Hiref. Благодаря такой поэтапной модернизации у нас теперь есть большой запас по холоду, и мы не боимся самой жаркой погоды и тополиного пуха. Новые чиллеры поддерживают режим фрикулинга на большем температурном диапазоне, потребляют меньше энергии и работают очень тихо. Еще их очень удобно обслуживать из-за отдельных компрессорных отсеков: ремонтные работы можно проводить без полной остановки чиллера.

200-тонный кран устанавливает новый чиллер Stulz на раму. Модернизация системы холодоснабжения системы дата-центра OST-1 в 2015 году.

Дата-центр – живой организм, он растет, меняется, ломается:) Все, что можно отнести к модернизации, я условно делю на:

- плановые замены и ремонты. Оборудование морально устаревает, истекает его срок эксплуатации. Такие работы мы бюджетируем, планируем и делаем без спешки, когда нам удобно (например, полный апргейд «внутренностей» ИБП или замену выработавших свой срок аккумуляторных батарей).

- ошибки проектирования. По заветам Uptime, все должно расходоваться и заканчиваться одновременно. Из-за неправильного проектирования баланс «холод – электричество – место» может нарушиться, например: есть куда ставить стойки, но зал уже не тянет по электричеству или кондиционированию. Самое неприятное с этими ошибками то, что всплывают они не сразу, а когда ЦОД приближается к проектной мощности.

- аварии. Бывает, что оборудование повреждается окончательно, бесповоротно и неожиданно, и его нужно менять.

На плановых заменах/ремонтах останавливаться не буду. Там практически все в нашей власти. Расскажу три истории об ошибках проектирования и послеаварийной модернизации.

История 1. Машинному залу не хватало холода

Это история про один из наших первых залов на Боровой. Он до сих пор работает. Зал с проектной мощностью 80 стоек по 5 кВт.

По мере заполнения зала перестало хватать холода: температура в холодных коридорах была выше, чем надо, постоянно возникали локальные перегревы. Это уже потом, с высоты своего опыта, мы поняли, что наделали ошибок в проектировании, и из-за этого страдало кондиционирование.

| Ошибка |

Проблема |

| Длинный ряд стоек – больше 20 в ряду |

Горячий воздух застаивался в середине ряда |

| Низкие потолки – до 3 метров |

Недостаточно места для правильного воздухообмена. Возникали зоны локального перегрева |

| Низкий фальшпол со множеством коммуникаций под ним |

Помехи для циркуляции холодного воздуха под фальшполом |

Ряд настолько длинный, что кондиционеры на противоположном конце едва видно. Фото 2009 года.

Какой-то «волшебной таблетки» от этих проблем мы тогда не видели, поэтому решили действовать поэтапно и по всем фронтам.

Сначала мы проверили, все ли оборудование установлено правильно и стоят ли заглушки в свободных юнитах. Мы также перепроверили раскладку перфорированных плиток и убрали лишние, установили дополнительные направляющие воздуха под фальшполом. Постарались найти и заделать все дырки, куда мог убежать холодный воздух. Советую вам тоже проверить, что у вас между кондиционером и стеной. Зазор в 5-7 см – это уже много.

Вот такой результат нам дало простое размещение заглушек в свободных юнитах.

Стало лучше, но недостаточно хорошо. Тогда мы решили изолировать холодные коридоры. Построили крышу, двери из поликарбоната. Получилось дешево и сердито. В результате мы избавились от паразитного смешения горячего и холодного воздуха и повысили КПД системы холодоснабжения.

Изолированный холодный коридор того же зала.

Мы понимали, что этого хватит ненадолго. С ростом ИТ-нагрузки нехватка мощности снова даст о себе знать.

Эту проблему попытались решить добавлением фреонового кондиционера, хотя зал работал на гликолевом охлаждении. Нас очень заботили габариты кондиционера (пройдет ли он в дверь, хватит ли угла поворота), поэтому подбирали модель с возможностью частичной разборки. Кондиционер установили не со стороны горячего коридора, как обычно это делают, а куда смогли втиснуть. Это добавило нам 80 киловатт по охлаждению.

Вот тот самый «гуттаперчевый» кондиционер Emerson.

Вся эта история оказалось непростой: нужно было придумать, как подвести фреоновые трассы до внешних блоков, как подвести к этим кондиционерам электричество, куда поставить внешние блоки кондиционера. Все это в работающем зале.

Просто для понимания, насколько там мало места.

После всех этих манипуляций мы избавились от локальных перегревов, температура распределялась равномерно в холодных и горячих коридорах. Получилось увеличить мощность зала и размещать в нем заявленные пятикиловаттные стойки.

Мораль этой истории в том, что не стоит бояться решать проблему мелкими шажками. Само по себе каждое из действий может показаться (и нам тогда казалось) неэффективным, но суммарно это дает результат.

История 2. В машинном зале закончились кондиционирование и энергоснабжение

Под клиента был спроектирован машинный зал на 100 стоек по 5 кВт. Проектная ширина стойки 800 мм, в каждом ряду 10 стоек. Потом клиент передумал заезжать, и зал сдавали на общих основаниях. В жизни стойки шириной 800 мм нужны в основном под сетевое оборудование, для всего остального нужны шестисотые. В итоге вместо 10 стоек в ряду у нас получилось 13, и еще оставалось место. А вот электричества и холода уже не хватало.

В ходе модернизации выделили новое помещение под два дополнительных ИБП по 300 кВт.

В зале появились дополнительные распределительные щиты.

Новую мощность нужно было распределить равномерно. Чтобы разделить новые и старые лучи, под фальшполом проложили отдельные кабельные лотки. Часть работающего ИТ-оборудования переключили на новые распределительные щиты поочередным переключением каждого луча питания.

Чтобы решить вопрос с нехваткой холода, поставили 1 дополнительный кондиционер на 100 кВт холода.

Во время такелажа, установки и пусконаладки всего оборудования зал продолжал работать в штатном режиме. Это было самым сложным моментом в проекте.

В результате модернизации мы добавили залу электричества и холода на еще 30 стоек по 5 кВт.

Проектная мощность и емкость зала увеличена на 30%.

История 3. Про замену чиллеров

Немного предыстории. Началось все в 2010 году, когда 3 чиллера дата-центра OST сильно пострадали во время урагана. Тогда, чтобы выжить, пришлось гонять чиллеры без защиты несколько суток, и компрессоры быстро загнулись. Сначала меняли их.

ИТ-нагрузка росла по мере заполнения ЦОД, а чиллеры Emicon так и не вышли на заявленную холодильную мощность. В 2012-м поставили дополнительный чиллер Hiref в ту же гидравлическую схему. Так мы прожили еще три года.

Со временем у чиллеров Emicon обострились эксплуатационные проблемы. Их мощности не хватало, поэтому в жару приходилось поливать водой из керхеров. С годами теплообменники обросли известковыми отложениями. В зазор между теплообменником фрикулинга и фреоновым конденсатором набивался тополиный пух и прочий мусор, который не удалишь из-за специфики строения теплообменников. Там образовался настоящий валенок, который не пропускал нормально воздух.

В 2015 году мы как раз закупали партию чиллеров Stulz для NORD-4. Решили под это дело заменить два из трех чиллеров Emicon. Теперь подробности.

Установка дополнительного чиллера Hiref без доустановки насосов. ИТ-нагрузка росла, а КПД чиллеров, пострадавших в урагане, падал. Летом резерва едва хватало. Мы решили добавить еще один чиллер, чтобы увеличить их суммарную мощность. На время работ система холодоснабжения должна была продолжать функционировать. Самое сложное в этой операции – организация гликолевого контура. Мы сделали гликолевую обвязку: от каждого чиллера было отведено гликолевое кольцо к новому чиллеру. Чиллеры поочередно выводили из эксплуатации, и подводили к новому чиллеру гликолевую трубу.

Фрагмент принципиальной схемы гидравлики. На ней видно, что от каждого из трех чиллеров были сделаны ответвления к новому чиллеру.

Основная задача этого чиллера – поддержка системы холодоснабжения летом. Благодаря Hiref у нас появился гарантированный резерв N+1 в жаркие месяцы. Но поврежденные в урагане чиллеры потихоньку начали издыхать, и нам пришлось задуматься об их замене.

Тот самый «летний» чиллер Hiref.

Замена Emicon на Stulz. Такие замены лучше делать осенью или весной: летом без резерва совсем страшно, а зимой просто неприятно проводить работы. Операцию запланировали на февраль/март, но готовиться начали еще в октябре.

За эти подготовительные месяцы мы проложили новые кабели, варили участки трубопровода, разработали план подъезда машины с оборудованием (на заднем дворе у нас тесно), очистили территорию для подъезда крана. Чиллеры предстояло менять в работающем дата-центре, и примерно на 1,5 суток он оставался без резервного чиллера. На этапе подготовки мы провели тесты, чтобы понимать, как дата-центр будет чувствовать себя без резерва, напридумывали различные ситуации, когда что-то могло пойти не так во время работ (например, длительный блэкаут во время замены чиллеров), и разработали план действий. Вот краткая хроника тех работ.

В ночь приехал чиллер. После успешного заезда крана на территорию дата-центра можно было начинать отключать старый чиллер.

Старый чиллер еще на месте, пока ведутся подготовительные работы. Варим раму для нового чиллера.

Потом к непосредственному месту работ должна была подъехать машина с чиллером. У нас там, мягко говоря, тесновато. Пришлось попотеть, чтобы вписаться во все эти сложные повороты в ограниченном пространстве.

Разобранный и распиленный пополам чиллер демонтировали.

Старый и новый чиллер отличаются размерами. Ушло еще какое-то время на подготовку металлической рамы. Дело осталось за подъемом и установкой чиллера.

На заднем плане фото видно, что параллельно довариваются участки гликолевого контура для нового чиллера.

После установки на раму монтируется вся гидравлика, чиллер подключают к электропитанию. В ночь делается опрессовка. На следующий день проходит пусконаладка и подключение к системе мониторинга.

На всю операцию ушло меньше двух суток: утром старый чиллер выключили, в конце следующего дня включили уже новый чиллер.

Через две недели меняли второй чиллер. Казалось бы, нужно было просто все сделать по отработанной схеме, но что-то пошло не так. Всю ночь шел снег. Сначала пришлось потратить время на расчистку территории, чтобы кран смог заехать. Начали демонтировать старый чиллер, как в двухстах метрах от нас ломается машина с новым чиллером. Точка невозврата уже пройдена, а у фуры сломался поворотный механизм колес прицепа (пульт управления от него).

Отремонтировать на месте не получилось, ездили за дополнительным пультом, который в субботу чудом оказался в офисе этой компании. С пультом удалось докрутить машину. В итоге на прохождение одного поворота у нас ушло больше 3 часов. Со всеми логистическими накладками работы растянулись до ночи. Хорошо, что мы продумали освещение для работ в темное время суток. Оставшиеся работы прошли в штатном режиме, и с понедельника в дата-центре заработал еще один новый чиллер.

В марте этого года мои коллеги провели замену уже третьего чиллера, последнего из переживших ураган. Теперь на Боровой работают три чиллера Stulz и один Hiref. Благодаря такой поэтапной модернизации у нас теперь есть большой запас по холоду, и мы не боимся самой жаркой погоды и тополиного пуха. Новые чиллеры поддерживают режим фрикулинга на большем температурном диапазоне, потребляют меньше энергии и работают очень тихо. Еще их очень удобно обслуживать из-за отдельных компрессорных отсеков: ремонтные работы можно проводить без полной остановки чиллера.