Привет. Мы — компания «Два мяча», и мы делаем кеды. Точную копию тех самых «Двух мячей» из 60-70-х годов прошлого века (спросите у мамы с папой). Принципиальное отличие от оригинального детища советско-китайской дружбы только в одном: наши возрожденные кеды — удобные.

В стопах человека 72 000 нервных окончаний — это в 7 раз больше, чем в языке! Мы помнили об этом, когда 7 (семь!) раз переделывали макет подошвы, чтобы она стала идеальной. Мы настоящие кедоманьяки в смысле внимания к деталям, и создаем классную обувь для таких же, как мы — замороченных :)

На старте, 4 года назад, у нас было: голый энтузиазм, немного инвесторских денег, куча проблем и один сотрудник — он же основатель компании, Евгений Райков.

Сегодня у нас работают 15 человек, части для наших кед изготавливают 12 фабрик по всему Китаю, мы делаем обувь, которую не стыдно отвезти на выставку в Германию — по качеству она теперь ничуть не хуже (а в чем-то и лучше), чем обувь больших известных компаний.

Только для гигантов все устраивают подрядчики-вендоры, а нам пришлось разбираться во всем самостоятельно, вникать в каждый этап процесса, лично знакомиться с каждым «мистером Квоком», который предоставляет в аренду конвейер на китайском заводе.

Сегодня мы раскроем перед ценителями всю внутреннюю кухню: каково это — шить кеды уровнем не хуже больших игроков индустрии, если вы небольшая компания. Сколько раз мы заставляли китайцев все переделывать, сколько раз ошибались сами, из-за чего можно забраковать 100% готовой партии, и чем шнурок за 50 копеек отличается от шнурка за 30 рублей.

Обувь начинается с колодки

Так как нашей целью было создать кеды а) полностью аутентичными, б) удобными — мы пошли самым логичным путем — разработали колодку по образцам старых Мячей совместно с Московской фабрикой ортопедической обуви.

Изначально кеды делались специально для российского рынка, так что наша колодка претерпела одно важное изменение по сравнению со стандартными китайскими, которые используются повсеместно. Наша — прибавила в полноте, чтобы русская нога, которая несколько шире европейской, чувствовала себя комфортно.

Это важный момент, потому что Россия в плане комфорта сильно обделена: ни для одного крупного производителя обуви наша страна не является целевой. Когда человек приходит в магазин за обувью популярных брендов, в большинстве случаев он покупает пару, сделанную под китайскую либо европейскую стопу.

Многие отмечают, что такая обувь узкая, но, во-первых, выбора нет, а во-вторых, кто-то просто не знает, как должно быть — потому что не с чем сравнить. Все же привыкли, что «новую обувь нужно разнашивать»? Поэтому, когда мы еще только разрабатывали идею, изначально было понимание: делать нужно под наш рынок, под параметры российского человека.

А вообще, идеально — изготавливать колодки с разной полнотой для каждой страны, но такую роскошь могут себе позволить только очень крупные компании вроде New Balance. И вот почему.

На старте нам понадобилось 2 000 пар алюминиевых колодок, каждая из которых весит по 3 кг. То есть 6 тонн металла. Одна колодка обошлась в 1 000 рублей. И вот вы еще даже не начали ничего делать, а уже потратили 2 000 000 рублей на оснастку. Окупается такая колодка через 100 000 пар. Поэтому такие крупные вложения распределяются на 5-6 заказов и «отбиваются» постепенно.

Ну а если бы мы захотели сделать для каждой модели еще и варианты полноты стопы, нужно было бы изыскать в разы больше денег на первоначальные вложения. Мы выбрали позаботиться для начала о российских покупателях.

Тканевый верх

Материал для кед называется «канвас» — хлопковый холст с особым плотным плетением. Такая ткань дышит, но одновременно промокает не сразу, легко чистится, устойчива к истиранию и выгоранию. Если, конечно, это хороший канвас.

Плотность канваса в «Двух мячах» — 16 унций/кв. ярд (плотность ткани традиционно отмечают по английской системе мер), как в оригинальном советском прототипе. Учитывая, что современные кеды делают из канваса плотностью 8-12 унций, то у «Мячей» перед ними полуторный, а то и двойной запас прочности.

Кроме плотности, при выборе обращаем внимание на прокрас, на то, насколько ровно на ткани лежит цвет и какие красители использованы. Профессионал среди ста видов практически одинакового канваса, одного и того же цвета с идентичным плетением — найдет лучший.

Закупленная ткань в рулонах поступает на фабрику, где ее раскраивают на детали, края деталей обрабатываются оверлоком или бейками, детали сшивают между собой — получается мягкая заготовка кеда без люверсов и подошвы.

Подошва

Рассмотрим процесс изготовления этой важной детали.

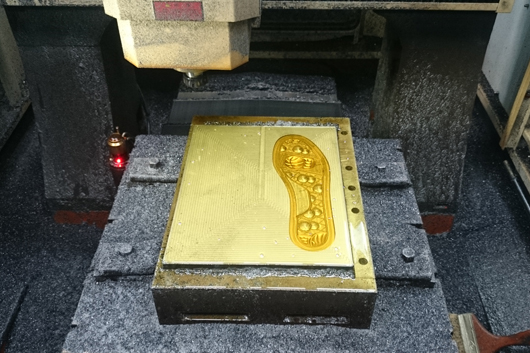

Итак, наша колодка готова. Самое время отправить ее к изготовителю подошв, где с нее снимут след и технические параметры. После этого на станке ЧПУ изготовляется деревянный молд — копия будущей подошвы.

На этом этапе еще можно вносить изменения в конечный продукт: можно поиграть с формой и дизайном, всячески изменять молд — да, именно эту штуку мы переделывали 7 раз :)

Когда дизайн утвержден, по деревянному образцу выполняются металлические пресс-формы — по одной на каждый размер. В итоге получается некое подобие вафельницы, в которую загружается сырье — резина, а на выходе получается подошва.

Стельки

Со стелькой все несколько сложнее.

Сам процесс во многом схож с производством подошвы: также используем молд, хотя он и упрощенной формы, но тоже изготавливается под заказ — по оттиску каждой отдельной колодки. Далее изготовление пресс-форм, отливание заготовок — у нас для стелек используется легкий прочный пружинистый полимер EVA (этиленвинилацетат). На заготовки стелек наклеивают канвас, наносят поверх него логотип и размер, вырубают четкие края.

Трудности возникают из-за материала EVA — ему непросто принять форму стельки с ортопедической поддержкой. В старых Мячах использовали пенорезину, которая легко принимала форму. Но для 2019 года это давно материал «ретро», тяжелый и не слишком хорошо амортизирует.

EVA же — требует специальных пресс-форм, и гораздо менее податлив к обработке. Из-за этого процент брака конкретно по стелькам — около 1% (у остальных компаний, которые делают стельки на этой же фабрике, процент брака около 0,5%). Ортопедическая поддержка стопы — это очень важная деталь для здоровья, если вы ходите в обуви на плоской подошве, так что мы готовы платить эту цену.

Шнурки и наконечники

Иногда мелочи — вовсе не так уж малозначительны. Например, вы можете взять обычные шнурки по 50 копеек — ширпотреб, который продается миллиардами. Или заказать свой шнурок с нужным оттенком по Pantone, с заданным плетением и материалом, как сделали мы. Обойдется он рублей в 30. Разница весьма ощутима. Добавим сюда алюминиевые наконечники с индивидуальной гравировкой по 5 рублей за штуку, и разрыв увеличится еще на несколько сот процентов. Уникальность требует финансовых жертв.

Конечно, можно сделать все гораздо проще и дешевле. И это, возможно, будут покупать. Многие так и поступают. Даже крупные игроки рынка часто делают ставку на унификацию и максимальное разнообразие ассортимента: каждый сезон они выпускают множество новых моделей, не уделяя особенного внимания деталям и их вдумчивой проработке – ведь скоро новый сезон и покупатели переключатся на следующую партию «нового».

Как проверяется качество

Мы применяем способ контроля качества, который называется quality assurance. Это проверки, которые проходит не готовый продукт, а каждый элемент в отдельности, до сборки. Во-первых, все, что приехало на конечную фабрику, проверяется перед сборочным конвейером. Во-вторых, при возникновении малейших подозрений в нарушении технологии, инициируется дополнительная проверка. Например, на подошвенную фабрику приезжает контролер, проверяет качество смеси, жесткость готовой подошвы, соответствие ТТХ — для этого есть специальные приборы. Если речь о цвете — сверяют с эталонным образцом.

Привычный контроль качества, quality control, делается после сборки: берем несколько готовых единиц продукта из партии и осматриваем их визуально, взвешиваем, проверяем на требования физико-химической безопасности. Если все в порядке — пакуем и отправляем. Если нет — проверяем всю партию более подробно, выясняем процент брака.

В среднем у нас на финальной сборке выбраковывается около 5%. Это высокий процент, но такова цена добротно сделанного продукта. В принципе, многие производители не обратили бы внимания на некоторые мелочи, наши китайцы не устают с нами об этом спорить. Но, когда у тебя магазин в ГУМе напротив Louis Vuitton — ну нельзя допустить кривой шов хоть где-нибудь. Да, мы вредные въедливые заказчики :)

В целом, у китайцев такая политика: если ногу можно засунуть в ботинок — это не брак. На качестве нужно настаивать. Особенно, если имеются претензии на кеды мирового уровня. Бывали случаи, когда мы отказывались от всей партии из-за проблемы в одном элементе — 100% брака.

Прямых убытков мы от этого не несем — договор заключен на определенное количество готовых изделий, полностью соответствующих ТЗ. Но, зная эту нашу особенность, выбраковывать больше, чем остальные заказчики, китайцы и цену производства для нас ставят выше.

Сколько нужно фабрик для производства обуви

Фабрика — суть сборочный конвейер, на котором происходит финальная сборка. Если ваша цель — уникальный продукт, то одной фабрикой не обойтись, придется искать производителей на каждый отдельный компонент. Нужна какая-то особая подошва? Значит нужно искать профессионалов по изготовлению подошв. Для шнурков — свой поставщик, для люверсов — свой. И так со всеми «запчастями».

Мы работаем с 12 компаниями, которые поставляют детали кед на сборочную фабрику. Все они разбросаны по Китаю на достаточно внушительном удалении друг от друга, потому что не все поставщики могли сработать по нашему техническому заданию и выдать нужное нам качество. А оно для нас в приоритете.

Чтобы получить продукцию, соответствующую стандартам качества СССР, основатель прожил в Китае 2 года, объехал все эти производства. За это время у него получилось глубже вникнуть в китайский менталитет, понять многие нюансы обувного бизнеса и лично познакомиться со многими владельцами этих фабрик.

Крупные игроки, конечно, так не работают. Условный «Nike» просто обращается в обувное агентство и просит сделать продукт по его ТЗ. Вся беготня, научно-исследовательские работы, знакомство с «мистером Вусяошоном» и прочие вещи его не касаются. Не болит у него голова от вопроса «Как сделать правильную подошву».

Финальная сборка

Пришедшие с других фабрик компоненты проходят осмотр на предмет брака и доработку. В тканевые детали крепятся люверсы. Шнурки воссоединяются с наконечниками. В дальнейшем на конвейер поступают части кед, которые нужно соединить, как конструктор. Вдоль конвейера сидят 40 человек и натягивают верх на колодки, прикрепляют логотипы, прикрепляют подошвы, выполняют прострочки. Все это делается вручную.

В конце ленты кеды попадают в вулканизационный котел, в котором происходит склейка подошвы и верха. Когда все собрано и склеено, кеды попадают на упаковочный конвейер, где проходят еще 8-10 шагов, и в конечном счете попадают в коробку.

По срокам получается так: от момента заказа до полной готовности партии проходит в среднем полгода. То есть, если шить на лето, то заказывать нужно осенью-зимой.

Про высокие стандарты и маленькие неровности

Главное для производителей обуви для США и Европы — это внешний вид и высокие стандарты physical and chemical. Говоря по-русски, вы не можете использовать опасный для здоровья клей на основе фенола или лить токсичную подошву. Нужны гипоаллергенные материалы, которые не пахнут химией и не выделяют ядовитых веществ. В противном случае вас просто не пустят на рынок. Российские законы по этой части значительно спокойнее.

Что до внешней составляющей, то тут большую роль играет цена материалов, так как дешевое редко хорошо выглядит. Есть сотни видов канваса, резины, сплавов алюминия и проч. Мы изначально выбирали самые качественные и дорогие материалы из всех, какие укладывались в себестоимость. Нам важно было показать на деле, что российский продукт может быть отличного качества.

К тому же, когда мы находимся непосредственно в Китае, и видим, как работают мировые бренды — мы понимаем, что наша система конкурентоспособна, что именно так все крупные компании и работают, мы правильно настроили все процессы и стандарты. Мы много инвестировали времени и ресурсов в разработки и сбор информации на самом старте, так что у нас получился продукт европейского уровня, но для российского рынка.

В этом мы убедились, когда выставлялись в Берлине с другими известными обувными компаниями. Оказалось, мы по некоторым параметрам (то же качество материалов) даже круче: западные производители предпочитают заложить в продукт за ту же цену чуть меньше пользы потребителю и чуть больше прибыли себе. Как говорится, just business.

С браком же все неоднозначно. Мы используем ручной труд, поэтому все по стандарту с лазерной точностью у нас не делается. Мы воспринимаем некоторое разнообразие в элементах декора от экземпляра к экземпляру как признак эксклюзивности. Это сознательный шаг, и вот это как раз не является для нас браком, — это, наоборот, нечто уникальное в каждой паре, ручная работа… А вот неправильная геометрия кеда, слишком жесткая стелька или отвалившаяся после первого сезона подошва — однозначно брак, такое в продажу не попадает.

Почему производство именно в Китае?

Китай популярен у производителей отнюдь не за счет дешевой рабочей силы, — которая и не дешевая вовсе — зарплата китайской швеи около 1 000 долларов. В той же России рабочая сила сейчас гораздо дешевле.

У Китая преимущество в продуманной, недорогой и во многом уникальной логистике. И в еще более уникальной инфраструктуре. В Китае есть все: специалисты, материалы, технологии. Производителю не нужно что-то ввозить в страну для производства. Транспорт быстр, удобен и дешев, издержки на перевозки для бизнеса минимальны.

Плюс — инфраструктура Китая позволяет бизнесу быть быстрым. А скорость важна. Утром вы можете нарисовать какую-либо идею буквально на салфетке, а вечером уже получить ее реализацию: не важно, что это будет, гаджет или кеды. Это удобно и экономит деньги.

Производство в, например, Вьетнаме достаточно выгодно, если смотреть только на дешевую рабочую силу, но не брать во внимание доставку материалов, оборудования и поиски специалистов.

К чему идет обувной бизнес

Наше мнение: рано или поздно обувь будут массово печатать на 3-D принтерах. Выбрали модель на сайте, скачали макет, отнесли в печать — готово. Уже сейчас New Balance печатает около 100 000 таких кроссовок в год. Цена на них достаточно высока — около 400 долларов. Но не стоит забывать: новые технологии всегда стоят дорого на старте.

Заключение

Вот некоторая информация по производству, которой мы овладели в течение 5 лет приключений в Китае. Получилось у нас или нет — судить покупателям. Во всяком случае, как нам видится, у нас получилось сделать аутентичный продукт, который несет в себе некий культурный код, и за качество и дизайн которого не приходится краснеть.

Если развивать тему советских брендов с «идеей», то в СССР была достаточно сильная школа промышленного дизайна, который зародился в ВНИИТЭ «Всероссийский научно-исследовательский институт технической эстетики». Можно вспомнить авоськи интересного плетения, граненые стаканы с подстаканниками, разнообразную электронику и фототехнику — по части дизайна многое утверждалось в этом институте.

Также можно вспомнить нашу Food-индустрию: водку «Столичная», печенье «Время» и другие. Многим из этих брендов по 100 лет, и они прекрасно чувствуют себя на мировом рынке, и, при этом, носят свои названия, как и прежде — на кириллице.

Пишите свои идеи по возрождению советских брендов в комментариях и заходите в наш магазин. До скорых встреч.