В предыдущей статье я рассказал, как создается модель векторного управления СДПМ, и определил параметры двигателя по экспериментальным данным.

В этой статье мы заставим вращаться двигатель так, как нам нужно, т.е. займемся настройкой контуров управления, и, разумеется, проведем эксперимент, воспользовавшись сгенерированным из модели кодом.

Настройка регуляторов

Во многих материалах, например [1, 2], описывается классическая настройка регуляторов в структуре векторного управления на оптимумы: контур тока настраивается на технический (модальный) оптимум, а контур скорости – на симметричный.

Поскольку формулы для коэффициентов регулятора известны, можно просто подставить в них все значения и получить требуемый коэффициент. Но сколько попыток настройки я не предпринимал, получающийся переходный процесс по скорости меня не удовлетворял. После n-ой попытки я решил воспользоваться готовой функцией, которая включена в пакет Motor Control Blockset. Она также осуществляет настройку на оптимумы, но уже точнее, поскольку в ней учитываются частоты дискретизации, на которых работают контуры, а также частота ШИМ. Чтобы она подобрала параметры в нее надо ввести: для токового контура коэффициент демпфирования, а для скоростного – коэффициент оптимизации (на симметричный оптимум). Правда аргументы этой функции – это структуры данных со строго определенными полями, так что пришлось переписать свои параметры двигателя и инвертора в эти поля.

Приведу два переходных процесса, получившихся после экспериментов с коэффициентами оптимизации настройки регуляторов.

Коэффициент демпфирования контура тока равен 0.707. При таком значении коэффициент оптимизации контура на технический оптимум равен 2.

Я варьировал коэффициент оптимизации контура скорости (1.5 и 2): чем он больше, тем быстродействие уменьшается, зато снижается перерегулирование.

Теперь когда я убедился, что модель алгоритма векторного управления работает правильно, меня удовлетворили рассчитанные коэффициенты регуляторов, настала пора переходить к переносу алгоритма на микроконтроллер.

Эксперименты

Переход от обычной модели алгоритма к модели, предназначенной для генерации из нее кода, был сопряжен с двумя трудностями:

Надо было понять, как программа будет «общаться» с периферийными блоками микроконтроллера.

Надо было решить проблему точного определения положения ротора, поскольку в наличии есть только инкрементальный (т.е. относительный) энкодер.

Периферийные блоки

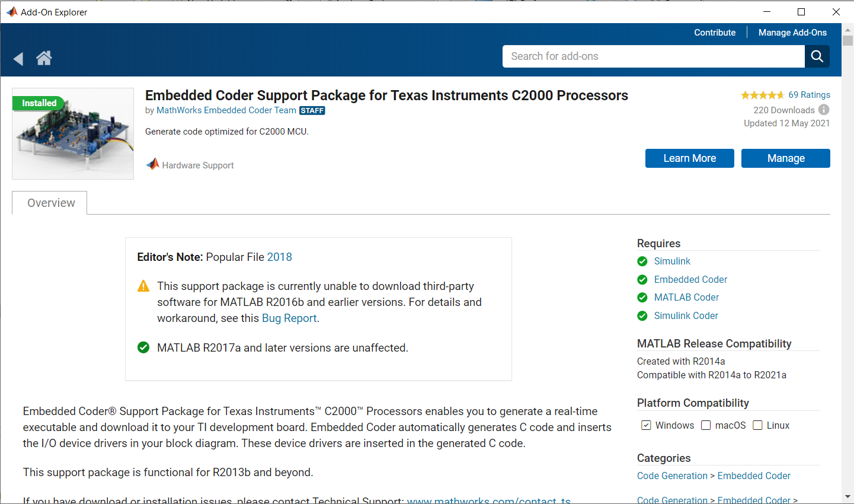

Первая проблема решается добавлением в модель специальных блоков пакета поддержки. Так как я использовал микроконтроллер серии С2000 от Texas Instruments, то я скачал прямо из MATLAB пакет специально для него.

Мне понадобились следующие блоки:

Блок приема сигналов от энкодера. Он сам обрабатывает сигналы A, B и Z и на выходе дает уже положение объекта управления. Также он может автоматически вычислять скорость вращения. Но мне эта функция не пригодилась, так как я поставил блок вычисления скорости из библиотеки Motor Control Blockset. Я установил частоту работу блока (Sample time) на 20 кГц и разрядность счетчика (Position Counter) на 16 разрядов.

Блок настройки и получения информации из АЦП. В этом блоке я настроил два канала АЦП (Input Channels), т.к. нам нужна информация о токах двух фаз А и В, по какому внешнему прерыванию будет происходить чтение датчика тока (SOCx trigger source) – по прерыванию от блока ШИМ – и частоту работы АЦП (Sample time).

Блоки ШИМ. В микроконтроллере реализовано несколько двуканальных блоков ШИМ. Для управления инвертором мне потребовалось задействовать 3 канала (для управления 6 ключами). Здесь есть огромное количество настроек, на рассказ о которых ушла бы целая статья. Я лишь настроил вид ШИМ (Counting mode) – центрированный (Up-down) для реализации SVPWM, установил частоту (Timer period) на 40 кГц и включил прерывание для АЦП.

Блоки передачи данных по UART. Для управления и отладки программы я передаю и принимаю данные по последовательному порту в компьютер. В качестве задатчика выступает специальная хост-модель, о которой я расскажу дальше. В блоке приема данных (SCI Receive) настраивается модуль UART, тип данных, приходящих в него, длина слова, частота работы модуля и очередь FIFO на прием. Также можно добавить идентификаторы в начало и в конец посылки. В блоке передачи (SCI Transmit) можно выбрать только модуль, добавить идентификаторы и настроить очередь FIFO на передачу.

Запуск в разомкнутом контуре

Решение второй проблемы потребовало добавления еще одного режима работы - управление в разомкнутом контуре. Этот режим позволяет разогнать двигатель до того момента, пока блок обработки сигналов от энкодера не поймает сигнал полного оборота. С этого момента мы знаем нулевое положение ротора и можем переключиться на векторное управление.

Алгоритм разомкнутого управления я подсмотрел в примере Motor Control Blockset:

Поскольку добавился еще один режим, пришлось включить в модель еще и планировщик задач, построенный с помощью диаграммы Stateflow:

В нем находятся четыре основных состояния: STANDBY - двигатель не вращается, OPENLOOP - двигатель вращается в разомкнутом контуре, CLOSEDLOOP - двигатель вращается в замкнутом контуре, CALIBRATION - калибровка энкодера.

Прежде чем начать управлять нашим двигателем в замкнутом контуре, нам необходимо «пройти» через состояние OPENLOOP. Когда мы поймали сигнал полного оборота, сигнал ChangeFlap принимает значение логической единицы, и возможен переход в состояние CLOSEDLOOP. Для того чтобы просто откалибровать датчик положения можно перейти в состояние CALIBRATION.

Итоговая модель алгоритма управления выглядит так:

Она состоит из следующих подсистем:

Hardware Init. В ней располагается алгоритм калибровки АЦП при инициализации программы.

Heartbeat LED. Вспомогательная функция, которая сигнализирует нам, что программа работает на микроконтроллере. Для этого служит мигающий диод.

Serial Receive. В ней располагается блок SCI Receive и выполняется обработка данных, принятых из UART.

Sensors Signals Processing. Она объединяет две подсистемы Phase Currents Computation и Position and Speed Computation, которые описаны в предыдущей статье.

Control System. В ней располагаются алгоритмы управления двигателем в разомкнутом и замкнутом контурах, а также планировщик задач.

Inverter Driver. Она включает модули настройки ШИМ.

Serial Transmit. В ней располагается блок SCI Transmit и выполняется обработка данных, передаваемых через UART.

Как я уже говорил, я передаю и принимаю данные с помощью такой хост-модели:

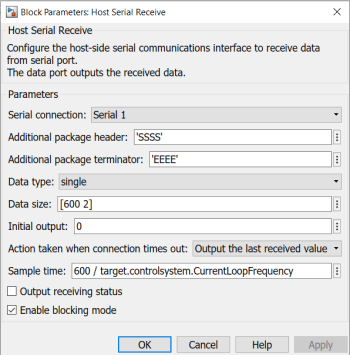

С ее помощью я формирую пакет данных, в котором кодирую требуемый режим управления, скорость и номера сигналов, которые я хочу передавать в компьютер (скорость, положение, токи и т.д.). Модель содержит несколько специальных блоков: Host Serial Setup, Host Serial Receive и Host Serial Transmit (он находится в подсистеме Serial Send).

С помощью первого блока я настраиваю основные параметры модуля UART: номер порта, скорость передачи, количество стоповых бит и т.д.

В блоке Host Serial Receive я указываю тип данных, передаваемых через порт, из размер, идентификационные байты и частоту работы модуля-приемника и другие параметры.

В последнем блоке указывается номер порта, а также можно добавить идентификационные байты.

Результаты

Проведя эксперимент и сравнив полученные данные с результатами моделирования, я получил практически точное совпадение переходных процессов по скорости (отличие составляет менее 2%).

Отличие эпюр тока фазы А в эксперименте и при моделировании больше: около 7% в установившемся процессе.

Заключение

В этой и предыдущей статьях я надеюсь, что смог продемонстрировать, что МОП - достаточно мощный инструмент в вопросах проектирования системы управления трехфазным двигателем.

Я создал адекватную модель объекта управления (трехфазного двигателя), промоделировал алгоритм векторного управления, настроил регуляторы и автоматически сгенерировал код для микроконтроллера из модели. Увидел, что результаты, полученные во время моделирования, практически совпадают с экспериментальными данными.

Ссылки

Оптимизация контуров регулирования систем электропривода по симметричному оптимуму. Н.В. Кояин, О.П. Мальцева, Л.С. Удут

Оптимизация контуров регулирования систем электропривода по типовым методикам. Н.В. Кояин, О.П. Мальцева, Л.С. Удут