Аддитивное производство металлических деталей становится все более востребовано, и неудивительно: по сравнению с традиционными промышленными технологиями, такими как литье, порошковая металлургия и механическая обработка, «аддитивка» позволяет создавать детали сложной формы, снижать вес детали за счет оптимизации конструкции, увеличивать прочность, а также быстро «выращивать» мелкосерийные детали сложной формы.

Одно из самых востребованных направлений аддитивных технологий – 3D-печать композитов для аэрокосмоса. В основном для производства деталей летательных аппаратов используется титан. Он прочный, коррозионностойкий, устойчивый к нагрузкам… НО: титан очень плотный, следовательно, тяжелый, поэтому как бы хорош он ни был, требуется искать альтернативу. Ученые НИТУ «МИСиС» нашли ее – и это алюминий. Но как же, он ведь гораздо менее прочный? О том, почему это больше не проблема, и при чем тут 3D-технологии – в нашей статье.

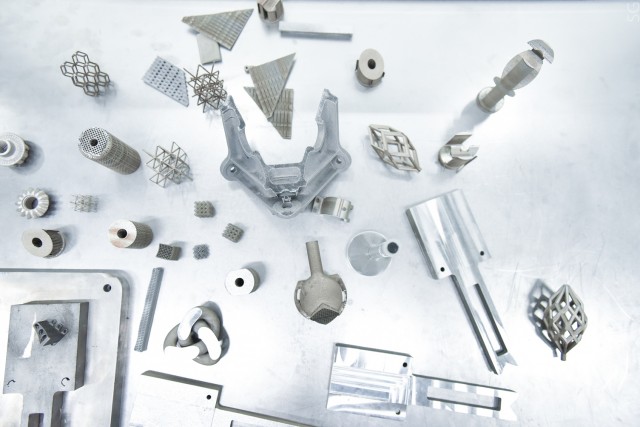

Образцы изделий, полученных одним из методов аддитивного производства – SLM (о нём также ниже)

Ученые НИТУ «МИСиС» под руководством профессора, д.т.н., Александра Громова разработали метод 3D-печати алюмоматричных (на основе алюминия) композитных материалов с упрочняющими керамическими наполнителями (оксид и нитрид алюминия). Используя метод селективного лазерного плавления (SLM), исследователи получили композиты, на 20% более прочные по сравнению с образцами из чистого алюминия.

SLM – это технология 3D-печати, при которой металлический порошок плавится лазерным лучом. Для начала создается 3D-модель изделия. Затем она делится на 2D-слои, которые печатаются последовательно один на другой. На особую платформу наносится тонкий слой порошка, затем лазер сплавляет 2D-модель по контурам, платформа опускается, поступает новый слой порошка, и цикл продолжается.

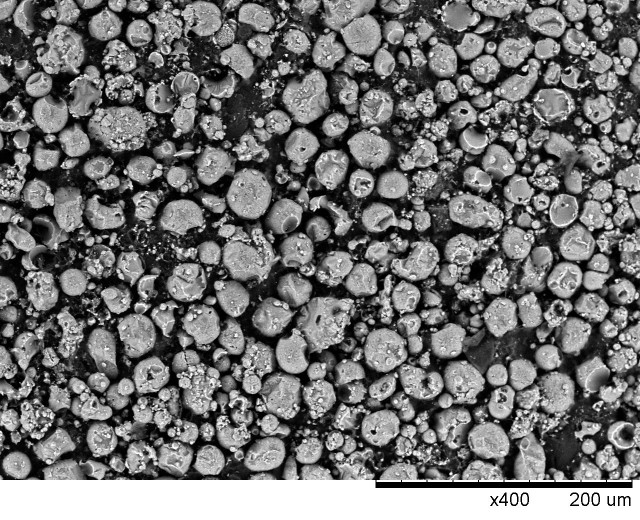

Исходное сырьё, использованное учеными

Ученым НИТУ «МИСиС» удалось повысить прочность алюминиевых порошков благодаря упрочнению керамическими добавками непосредственно в процессе 3D-печати (так называемое модифицирование in situ). Ранее считалось, что получение таких композитов на принтерах типа SLM невозможно, для этого нужны специальные, уникальные 3D принтеры. Однако группе удалось создать опытные партии нового порошкового материала на обычном принтере SLM-280 HL.

Фото принтера SLM-280 HL

Предложенные методы получения 3D изделий из алюминиевых композитов с улучшенными свойствами повышают гибкость их проектирования, сокращают сроки изготовления функциональных прототипов, снижают массу получаемых деталей на 10-20 %.

В настоящее время научный коллектив завершает серию лабораторных испытаний полученной партии материала. В ближайшем времени исследователи приступят к следующему этапу проекта – получению первых образцов деталей из полученного алюминиево-керамического порошка.

Исследование ведется в рамках гранта Российского научного фонда, результаты первого этапа опубликованы в журнале Materials.

Одно из самых востребованных направлений аддитивных технологий – 3D-печать композитов для аэрокосмоса. В основном для производства деталей летательных аппаратов используется титан. Он прочный, коррозионностойкий, устойчивый к нагрузкам… НО: титан очень плотный, следовательно, тяжелый, поэтому как бы хорош он ни был, требуется искать альтернативу. Ученые НИТУ «МИСиС» нашли ее – и это алюминий. Но как же, он ведь гораздо менее прочный? О том, почему это больше не проблема, и при чем тут 3D-технологии – в нашей статье.

Образцы изделий, полученных одним из методов аддитивного производства – SLM (о нём также ниже)

Ученые НИТУ «МИСиС» под руководством профессора, д.т.н., Александра Громова разработали метод 3D-печати алюмоматричных (на основе алюминия) композитных материалов с упрочняющими керамическими наполнителями (оксид и нитрид алюминия). Используя метод селективного лазерного плавления (SLM), исследователи получили композиты, на 20% более прочные по сравнению с образцами из чистого алюминия.

SLM – это технология 3D-печати, при которой металлический порошок плавится лазерным лучом. Для начала создается 3D-модель изделия. Затем она делится на 2D-слои, которые печатаются последовательно один на другой. На особую платформу наносится тонкий слой порошка, затем лазер сплавляет 2D-модель по контурам, платформа опускается, поступает новый слой порошка, и цикл продолжается.

Исходное сырьё, использованное учеными

«Для 3D-печати алюминиевых деталей в качестве исходного сырья преимущественно используются так называемые силумины (сплавы алюминия с кремнием, в частности, соединение Al-Si-10Mg), – рассказывает руководитель проекта Александр Громов. – Однако запросы авиакосмической промышленности растут, и во всем мире сейчас активно ведутся поиски новых составов алюмоматричных композитов (в том числе модифицированных, легированных) для получения деталей с улучшенными эксплуатационными характеристиками (прочностью, твердостью, стойкостью к образованию трещин) и низкой стоимостью по сравнению с содержащими редкоземельные элементы сплавами».

Ученым НИТУ «МИСиС» удалось повысить прочность алюминиевых порошков благодаря упрочнению керамическими добавками непосредственно в процессе 3D-печати (так называемое модифицирование in situ). Ранее считалось, что получение таких композитов на принтерах типа SLM невозможно, для этого нужны специальные, уникальные 3D принтеры. Однако группе удалось создать опытные партии нового порошкового материала на обычном принтере SLM-280 HL.

Фото принтера SLM-280 HL

Предложенные методы получения 3D изделий из алюминиевых композитов с улучшенными свойствами повышают гибкость их проектирования, сокращают сроки изготовления функциональных прототипов, снижают массу получаемых деталей на 10-20 %.

В настоящее время научный коллектив завершает серию лабораторных испытаний полученной партии материала. В ближайшем времени исследователи приступят к следующему этапу проекта – получению первых образцов деталей из полученного алюминиево-керамического порошка.

Исследование ведется в рамках гранта Российского научного фонда, результаты первого этапа опубликованы в журнале Materials.