Представьте себе огромный ковш с жидким чугуном. В нём есть две примеси, которые мешают ему стать качественной сталью: фосфор и сера. Фосфор удаляют в конвертере на первом этапе выплавки стали, а вот серу нужно как-то убрать заранее. Для этого в расплав вдуваются реагенты вроде оксида магния, которые в ковше реагируют с серой, и продукты реакции всплывают наверх в виде шлаков типа пенки на молоке.

Ковш при этом накрыт крышкой-платформой, температуры там не самые приятные для электроники. У нас есть максимум 10 минут на то, чтобы снять этот шлак с помощью скиммера (такого огромного железного скребка), затем выдвижная стрела сильно перегревается. Задача — убрать почти всю серу из расплава.

Раньше задача решалась на глаз: специалисты цеха делали несколько движений скиммером по ковшу, ориентировались на количество оставшегося шлака в поле зрения и решали, что всё, вроде его осталось мало. Но «вроде» никого не устраивало.

А лишние движения скиммером — это лишние несколько тонн потерянного чугуна. Если же сделать движений меньше, чем надо для 95 % удаления, то дальше мы не попадём в физико-химические свойства сортамента стали. К тому же время, уходившее на снятие шлака, разнилось от плавки к плавке: где-то оператор справлялся за четыре минуты, а где-то — за все восемь с половиной. А каждая выигранная минута повышает производительность конвертера.

В итоге мы придумали, что можно поставить камеру около заливочного носка ковша (который обычный человек называет носиком), чтобы видеть количество оставшегося шлака на зеркале и точно определить процент его удаления, который даже через десятилетия опыта на глаз определяется сложно.

Уже полгода система в опытной эксплуатации, и, похоже, можно праздновать победу.

Как это выглядело при ручной работе

Берём ковш, наливаем в него расплав чугуна, везём на установку десульфурации чугуна (УДЧ). Ковш опускается краном внутрь установки, сверху накрывается крышкой-платформой, на которой установлены фурмы (устройства для вдувания реагентов вглубь расплава). Там же находятся скиммер и машина скачивания шлака. После реакции наверх поднимается шлак. Ковш наклоняется под определённым углом, чтобы можно было водить по нему скребком и снимать зачерпнутый шлак через заливочный носок. Примерно в 15 метрах от ковша со стороны носка расположено защищённое помещение для оператора установки с пультом управления скиммером. Оператор может смотреть в окошко и управлять им. Видимость зеркала ковша сильно зависит от уровня налива: если налить полный — будет видно 100 %, если меньше — не больше 85 %.

Оператор снимает шлак скиммером и смотрит, что именно переливается через край ковша. По сути, он делает движения скиммером на глаз, но старается снять «пенку» со всей поверхности ковша. Шлак вязкий, распределяется примерно равномерно, но не как масло на воде, а именно как пенка по поверхности молока. Но, бывает, встречаются «айсберги» из доменного шлака — «шлаковые козлы». Это совсем другой — твёрдый шлак, который приехал из доменного цеха. Он может попадать в ковш при переливании чугуна из доменной печи. Для оператора УДЧ встретить шлакового козла — так себе приключение, потому что приходится как-то подцеплять этот айсберг скиммером и, корячась, доставать из ковша. Такое упражнение гарантированно удлиняет время обработки до 8–10 минут… А в норме надо всё сделать минуты за четыре. При этом — обойти все края, в том числе слепые зоны возле них. Если вдруг через край ковша начинает литься почти чистый чугун, это означает, что шлака сняли слишком много. Задача — поймать момент. Идеально снять шлак на 95 %, но установить степень очистки без огромного практического опыта очень сложно.

Затем ковш открывается (платформа отъезжает), и можно визуально оценить, сколько шлака осталось. Грубые ошибки видно сразу: если шлака у стенок осталось много, то значит, что этот ковш не подходит для ответственных сталей (таких, из которых будет делаться что-то для агрессивной среды или для серьёзных нагрузок) либо нужна повторная обработка (что очень сложно, учитывая поддержание темпа производства). Слишком сильная очистка, например, 97 % вместо 95 %, — тоже не очень хорошо: это потеря чугуна при снятии шлака и излишнее время работы установки.

Историческое фото: так выглядело рабочее место оператора до того, как появились мониторы с цифровым подсказчиком

Ещё детали процесса

Вообще сера удаляется при температуре чугуна от 1 250–1 450 градусов Цельсия: при вдувании реагентов возникает шлак, который выходит на поверхность плавки. При нескачанном шлаке происходит процесс ресульфурации чугуна, то есть возвращение серы обратно в чугун. Есть несколько процессов снятия этой «пенки». В исходном обычном чугуне — примерно 22 тысячных процента серы, для производства тех же гвоздей достаточно 25 тысячных, то есть можно и не удалять. Но чугун может содержать и шесть сотых, то есть почти в три раза выше, чем нужно даже на виды стали, которые пойдут для производства бытовых товаров. Сера снижает вязкость, пластичность, коррозионную стойкость и сопротивление к истиранию, поэтому для сталей, из которых будет делаться что-то для агрессивной среды или для серьёзных нагрузок, её всё же удаляют специально.

УДЧ — это как раз то место, где добавляются реагенты, которые связываются с серой и выходят на поверхность плавки в виде шлака.

Кроме серы, из стали также удаляются фосфор и водород на других установках. В зависимости от сортамента стали есть требования к содержанию меди, никеля и хрома, но этим вопросом мы занимаемся на других этапах производственного цикла.

То есть наша задача конкретно на УДЧ — помочь скачивать шлак оптимальнее. Тут вы можете спросить, почему скиммер выглядит как скребок, а не как какая-то планка, которая может срезать шлак, как если бы вы сняли пенку с молока столовым ножом. Тут всё просто: скиммер соответствует форме и размеру ковша. Если делать его больше или другой формы, то мы будем проигрывать в управляемости.

Думаем, как оценивать картину

Итак, первое логичное действие — поставить камеру на платформу и смотреть на шлак. Всё просто и понятно за исключением того, что ставить её там просто некуда. Температуры не те, чтобы выдержать их даже в самом защищённом кожухе, да и брызгами очень быстро закидает до полного перекрытия зрительного поля.

Можно поставить камеру над платформой, чтобы оценивать количество шлака в конце работы УДЧ, это достаточно просто. Ставим инфракрасную камеру. Чугун в ней белый, твёрдый шлак — чёрный, плёнка шлака (тонкий слой, через который просвечивает расплав) — градиент серого. Можно попиксельно посчитать сумму чёрного к белому и дать оценку количества шлака.

Есть сложность с плёнкой и обучающей выборкой. Делаем так: снимаем несколько раз много-много серий и просим самых опытных работников завода оценить количество шлака. Обучаем довольно простую модель буквально на паре эвристик, что и как считать. Проверяем результаты на новых плавках и получаем достаточную точность.

Но главная проблема в том, что, когда платформа убирается, оценивать количество шлака уже поздно: это больше постаналитика по работе смены, чем практическая польза в реальном времени. Если шлака много, то мы всё равно вернём ковш в повторную обработку либо отправим на выплавку неответственного, «бытового» сортамента со сменой производственных цепочек, что в обоих случаях — явный неуспех.

Камера напротив носка

Единственное место, где можно поставить камеру, чтобы она не сгорела, — это в нескольких метрах от заливочного носка, примерно там же, где находится пульт оператора. Только не в его помещении, а в отдельном термостойком кожухе чуть-чуть повыше. Расстояние до края ковша — шесть метров.

Во время наклона ковша видно большую часть зеркала чугуна, но не всю. Наклон ковша зависит от того, сколько чугуна налито в ковш. Мы устилаем ковши кирпичом (вот пост про это). Если футеровка уже износилась, то его объём увеличивается, нужно наклонять сильно. Если футеровка в ковше новая, то объём соответственно меньше, и наклон нужен меньший.

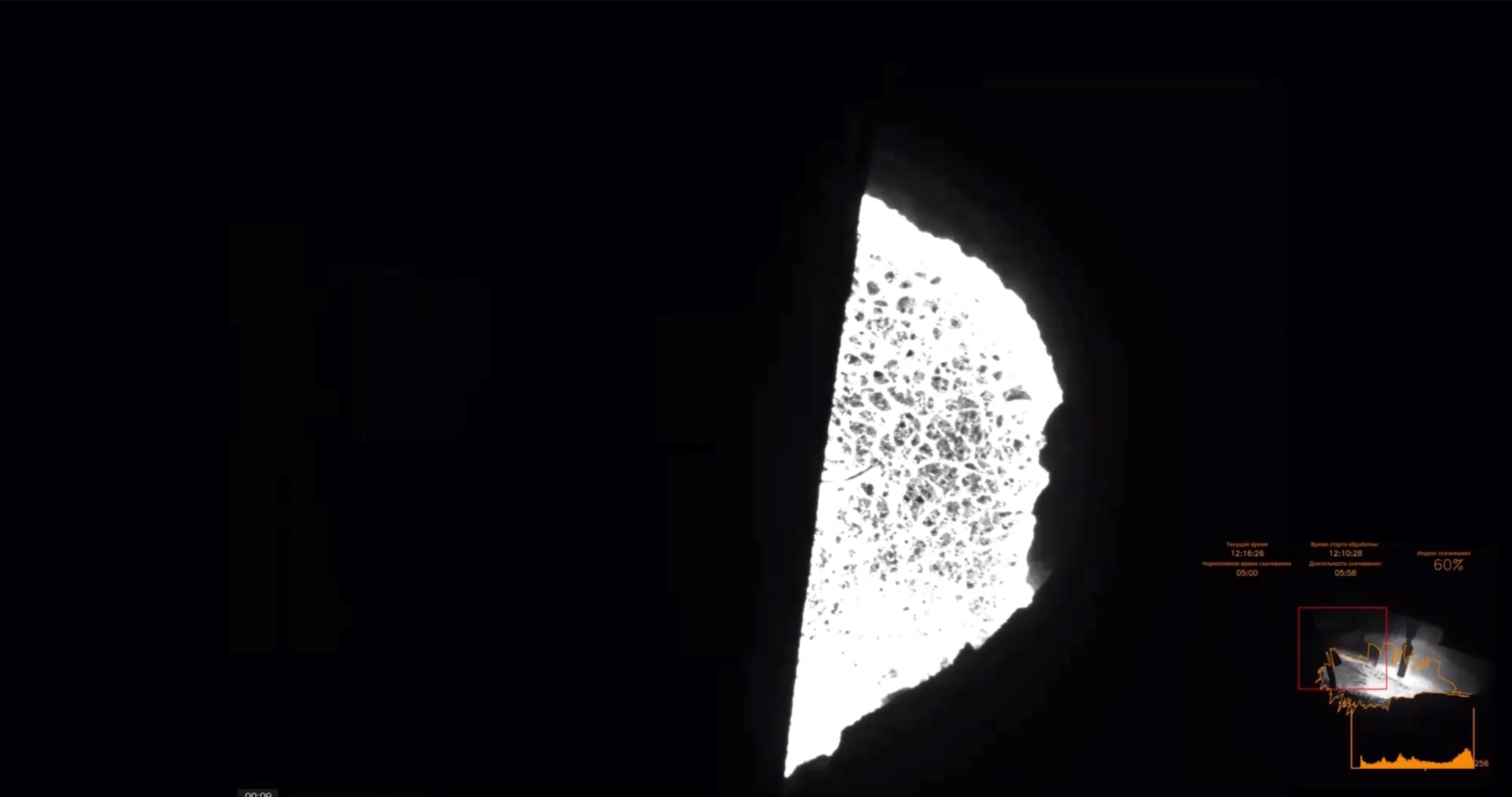

Дальше в камере видно вот так (это инфракрасный вид с настроенной экспозицией):

Собственно, как видите, если скиммер отодвинут, то мы можем получить обзор зеркала и видеть, сколько там шлака. Но нужно:

- Постоянно понимать, где скиммер.

- Постоянно понимать, где границы ковша и его стенки, чтобы не принять их за шлак.

- Подсчитывать количество шлака в зеркале.

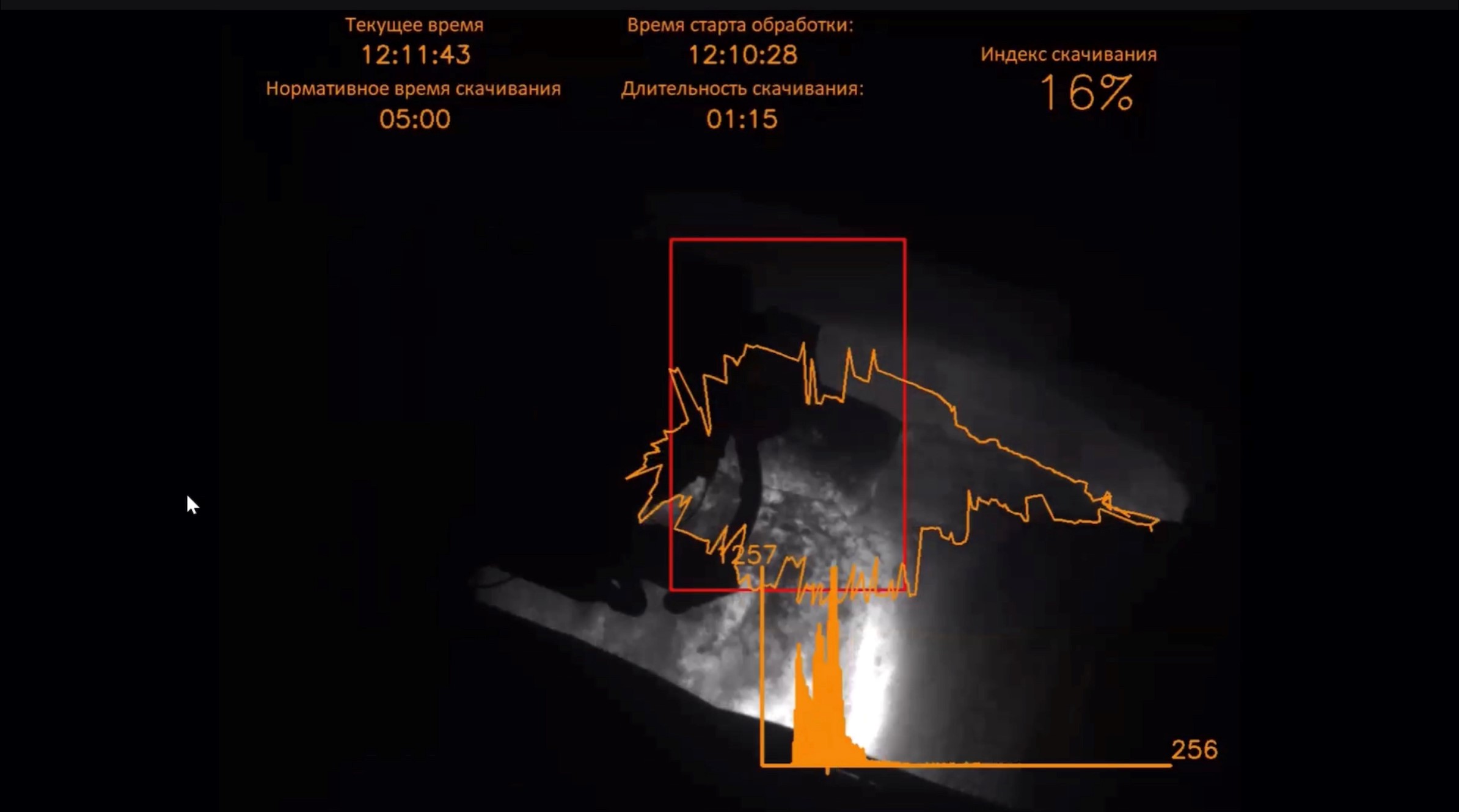

Для определения скиммера и краёв ковша (они будут каждый раз располагаться чуть по-разному из-за поворота и наклона ковша) мы используем ML. В выделенной нейросеткой области уже считаем количество шлака по яркости, как в случае с фотографией сверху.

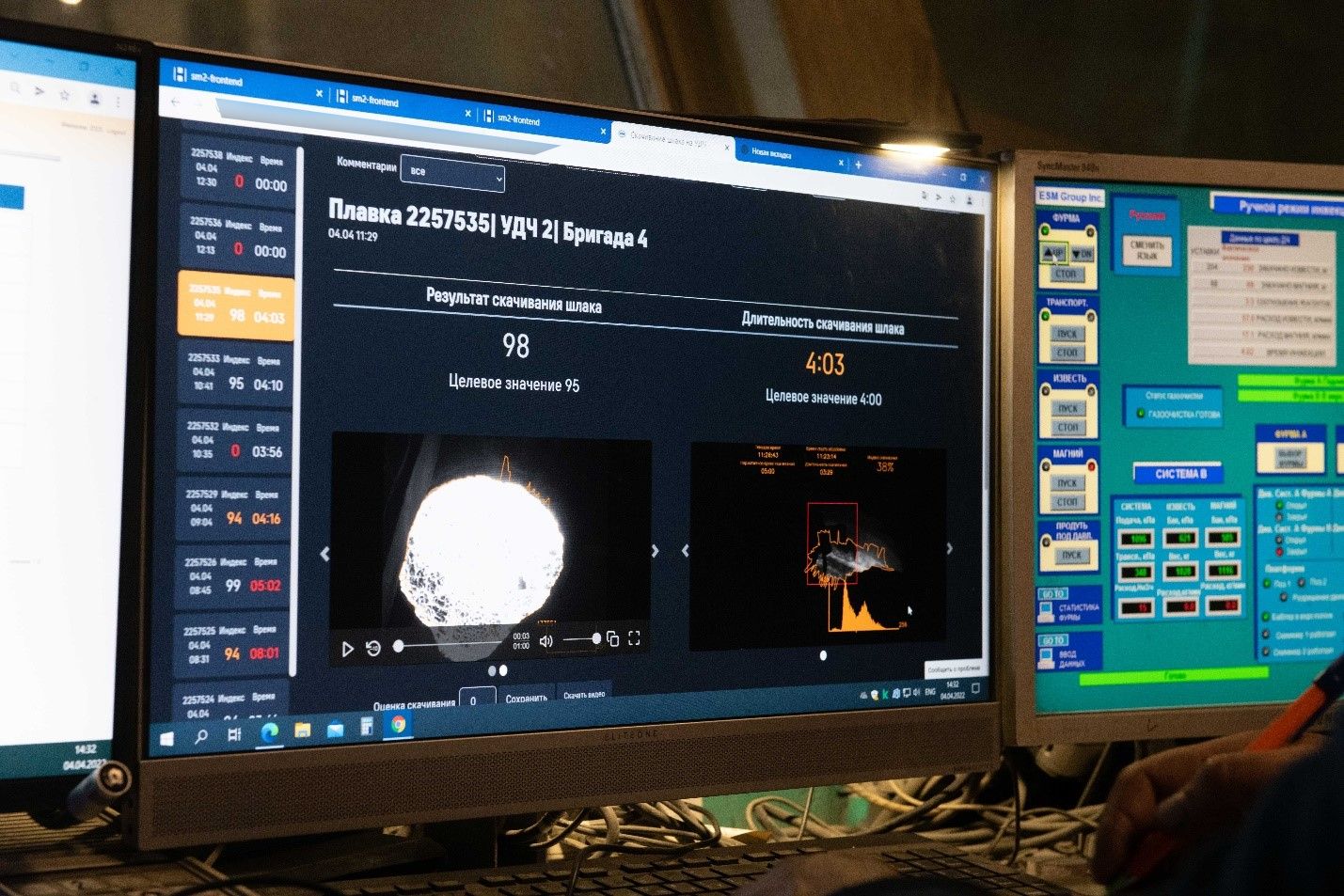

В результате оператор в реальном времени видит индекс скачивания шлака, и наш сервис ещё помогает понять, когда шлака скачано ровно столько, сколько достаточно.

Ещё детали

Время от времени кожух с камерой надо обслуживать. Когда ковша нет, подходит человек с лестницей и меняет стекло кожуха. Пока это случается достаточно редко, раз в несколько месяцев. Если брызги всё же долетают, то мы сразу видим по изменению результата работы нейросети: на выход поступают нули, детектор аномалий говорит оператору проверить, что что-то идёт не так. Он видит брызги, дорабатывает плавку вручную без ассистирующего машинного зрения, и дальше стекло меняется.

Выигрыш

Первое, что получилось измерить, — это сокращение на одну минуту времени обработки каждого ковша на УДЧ без снижения качества. Это уже само по себе большая победа.

Второе — руководители смен сказали, что чугун пошёл чистым от серы, то есть эмпирически «на глаз» брак понизился.

Третье — через четыре месяца мы посчитали аналитику, коэффициент скачивания улучшился на 3,5 %.

То есть мы экономим для производства несколько миллионов рублей каждый год. Выгоду от уменьшения времени обучения специалистов (с ассистирующим машинным зрением это точно уже не десятилетия и не годы) мы ещё не считали.

Мы интегрировали результаты работы сервиса ещё и в другие информационные системы комбината, то есть оцифровали показатели УДЧ. Это даёт агрегировать информацию для наших технологов, а взаимодействие с АСУТП повышает стабильность системы. Что ещё важнее: чем дальше мы добавляем ассистирующие сервисы, тем больше нам доверяет производство, которое всего несколько лет назад преимущественно считало, что роботы и цифровые сервисы, конечно, классные в кабинетах на бумаге, но в настоящем цеху работать не будут. Работают!