Объединение воедино механики, электроники и программирования — позволяет создавать весьма интересные машины, которые к тому же обладают неплохим практическим потенциалом. Об этом мы и поговорим в этой статье.

Ниже я постарался собрать своеобразный ТОП6 аппаратов, мысли о которых не дают мне покоя :-). Если вам есть что добавить, будет интересно почитать в комментах…

▍ ЧПУ сгибатель проволоки / CNC Wire bending machine

И номером первым у нас будет достаточно интересный аппарат, который весьма редко встречается среди самоделок, хотя его потенциал и весьма велик, — ЧПУ сгибатель проволоки.

В зависимости от назначения, подобные аппараты могут фигурно гнуть проволоку в двух или трёх измерениях, получая достаточно вычурные формы:

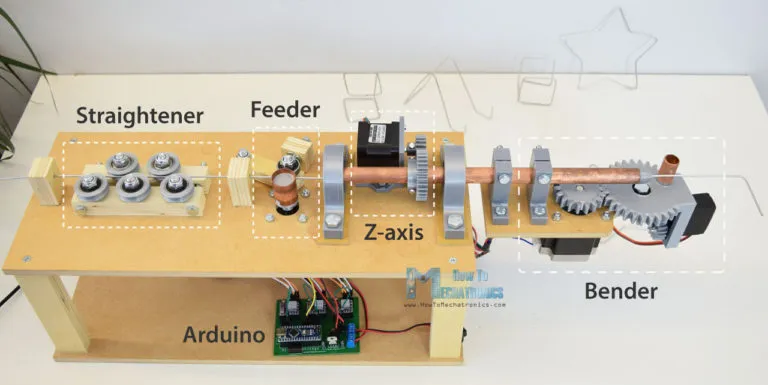

Самодельная же версия этого аппарата достаточно проста по своему устройству и состоит из нескольких функциональных блоков: предварительного выпрямителя проволоки, подающего устройства, двигателя оси Z, а также сгибателя.

Картинка: howtomechatronics.com

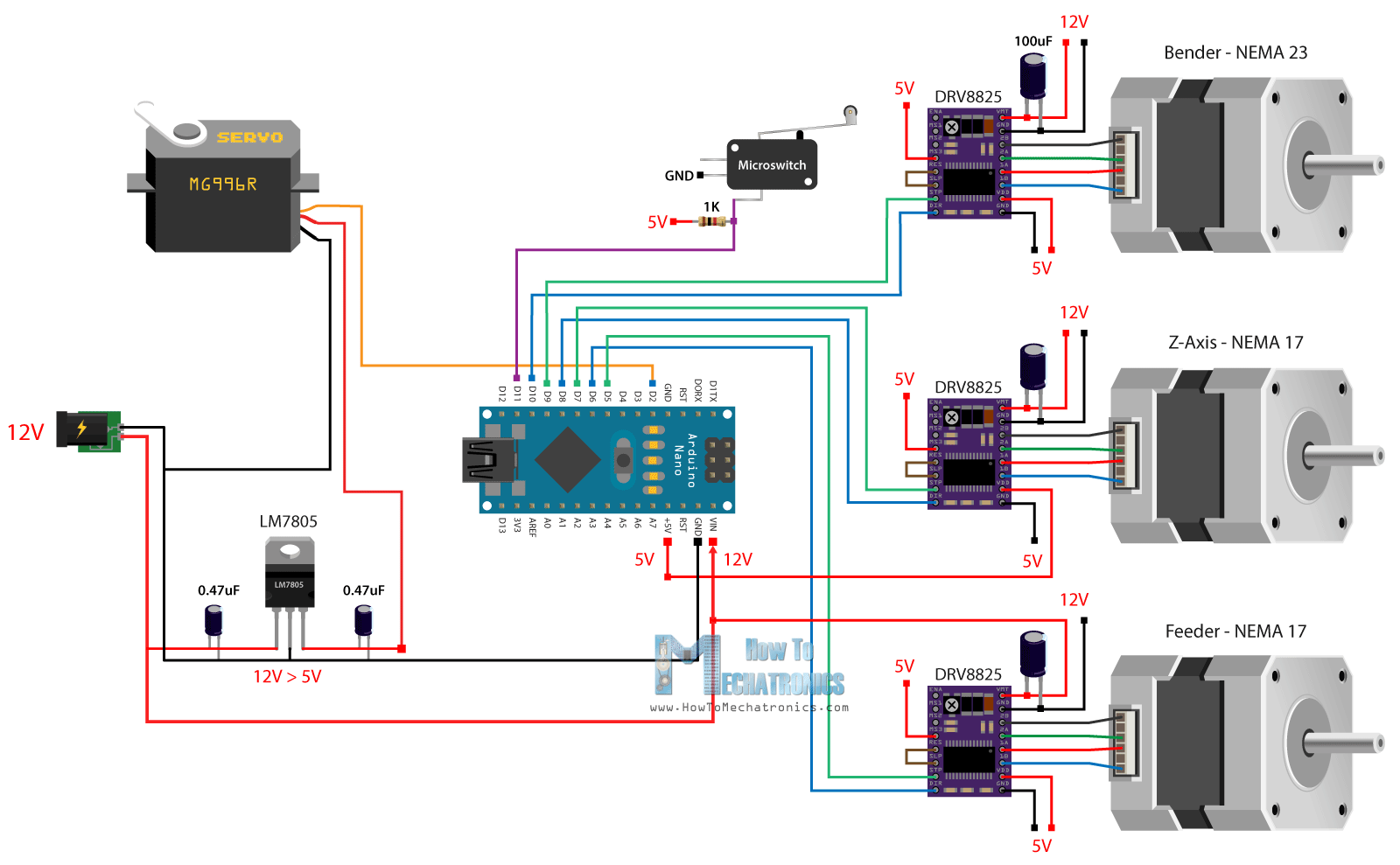

Работает это всё под управлением Arduino Nano, и принципиальная электрическая схема устройства выглядит следующим образом:

Картинка: howtomechatronics.com

Как вы могли видеть по картинке выше, аппарат построен на базе ряда распечатанных с помощью 3D печати деталей. Его достаточно хрупкая конструкция, конечно, не потянет какие-либо серьёзные применения, однако она позволяет понять, как работают подобные устройства, и, базируясь на предварительном опыте с этим, так сказать «испытательным полигоном», создать уже более серьёзный аппарат. Если вы захотите построить подобное устройство, то описание проекта находится по этой ссылке.

Полный код проекта для Arduino находится здесь.

Единственным минусом аппарата, на мой взгляд, является то, что автор не стал глубоко прорабатывать тему загрузки в него трёхмерного пути будущего согнутого объекта, ограничившись всего лишь несколькими предустановками, которые считываются аппаратом напрямую, с помощью передачи этих команд из Arduino IDE, с помощью монитора порта:

void loop() {

String mode = Serial.readString();

if (mode.startsWith("manual")) {

manual();

}

if (mode.startsWith("star")) {

star();

}

if (mode.startsWith("cube")) {

cube();

}

if (mode.startsWith("stand")) {

stand();

}

}Однако там всё-таки оставлены возможности ввода пользовательских данных.

Попробуем прикинуть, для чего подобные аппараты могут быть использованы. Мы привыкли, что в последнее время, некие трёхмерные объекты, обычно стараются изготавливать с помощью 3D печати, или, например, используя сборные конструкции, изготовленные с применением лазерной резки.

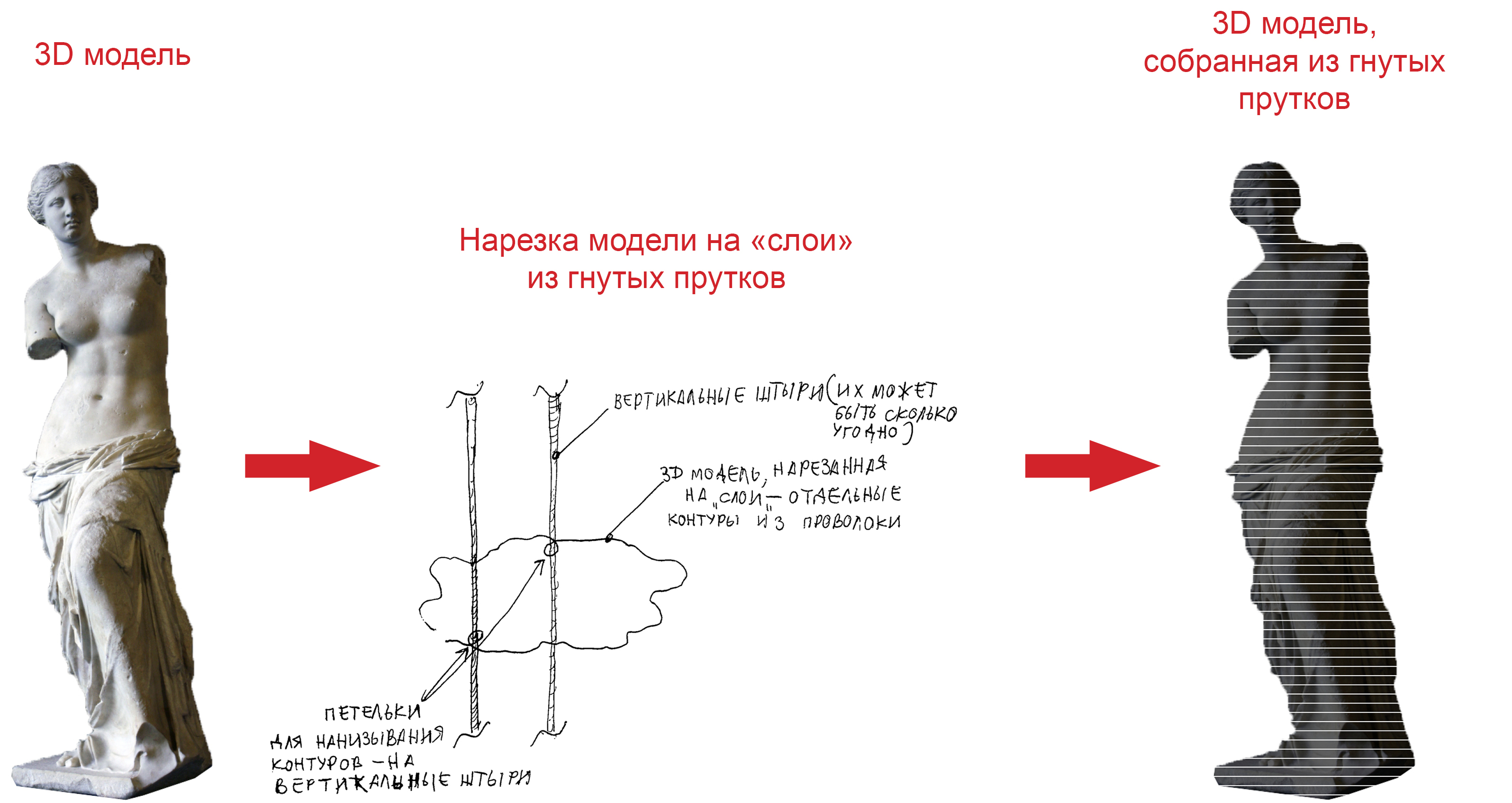

Однако не менее интересным способом построения трёхмерных объектов является, по сути, сборка их из практически таких же отдельных слоёв, которые используются при 3D печати, только каждый слой представляет собой контур, полученный из согнутой проволоки.

Это может позволить создавать полноценные трёхмерные объекты, практически как при 3D печати! Кроме того, если каждый контур будет содержать предварительно включённое в него колечко или колечки для монтажа, то подобные контуры могут быть собраны в виде стопки отдельных слоёв, нанизанных на вертикальные штыри. Тогда не понадобится даже их крепёж с использованием, например, сварки:

Подобные конструкции могут широко использоваться как для создания разнообразных арт-объектов и ландшафтного дизайна, так и для более практических применений, например, для создания скамейки в саду или секции садового забора:

Картинка: stankiexpert.ru

Если говорить о «более приземлённых» вариантах использования, то подобный аппарат может быть неоценимым для создания сложной конфигурации тяг для самодельных проектов, а также производства в промышленных масштабах гнутой арматуры, которая активно используется отраслями промышленности, в частности, строительной и дорожной.

Учитывая его достаточную простоту, полагаю, что любой программист и инженер сможет собрать нечто подобное практически «одной левой» :-)

Наличие мощной и качественной версии подобного аппарата, может позволить участвовать в крупных государственных тендерах по поставке арматуры для отраслей, о которых я уже упомянул выше.

Однако, как мы могли убедиться, самодельные проекты не имеют прилагаемого для быстрой загрузки трёхмерных гнутых объектов ПО.

Насколько мне удалось разобраться в этом вопросе, теоретически можно выводить подобные 3D объекты, например, из SolidWorks, в формате g-кода, используя программу SolidCam.

Также, возможно выводить двухмерные объекты прямо из программы Adobe illustrator, экспортируя в формате AutoCAD и уже в самом автокаде, экспортируя в g-код, как показано вот в этом видео:

Ну и соответственно, придётся дописать соответствующим образом программное обеспечение проекта, например, того самого который рассмотрен выше, чтобы он смог принимать g-код.

Кстати сказать, с использованием этого метода можно гнуть не только проволоку или арматуру, а вполне получать и сложные объекты, созданные из трубок:

или плоской металлической ленты:

▍ 5-координатный ЧПУ

Мы все привыкли, что ЧПУ станки обычно применяются (в бытовых или мелкосерийных целях), для, так сказать, «плоской обработки», с помощью которой, можно, конечно, получать и достаточно сложные формы, в том числе художественного типа:

Картинка: stankoff.ru

Однако если мы посмотрим на получаемый профиль подобной поверхности, то она абсолютно плоская, без нависающих элементов. Использование же 5-координатного ЧПУ станка позволяет создавать не только такие плоские контуры, но и с присутствующими нависающими элементами:

Для своей работы подобный гравёр может использовать также g-код. Ряд самодельных конструкций таких станков можно увидеть здесь, здесь или здесь.

В связи с чем у меня вообще появился интерес к подобной теме? Дело в том, что некоторое время назад, я задумался вот о чём: несмотря на достаточно большое развитие станков с ЧПУ, практически невозможно найти станок, который стоил бы каких-то вменяемых денег и позволял создавать полноценную гравировку.

Под подобной гравировкой я подразумеваю не «дешёвую ширпотребную» гравировку с использованием лазера или обычного ЧПУ, а полноценную — с нависающими элементами. Подобную той, что делалась в Средние века известными мастерами по доспехам:

Картинка: reddit.com

Картинка: pinterest.ru

Или современными мастерами:

Картинка: pinterest.ru

Картинка: pinterest.ru

Картинка: pinterest.ru

Мало того, я подумал, а ведь это было бы достаточно интересно, если бы подобным образом гравированные предметы использовались в настоящее время! Например, чемодан на колёсиках для поездок. Не спешите говорить «у-у-у-у, у него же будет тяжёлый вес!».

Предположим следующую ситуацию: небольшой чемодан (для ручной клади) из тонкой стали, который имеет колёсики и покрыт гравировкой полностью, на манер средневековых техник.

Для быстрого прохождения рентген-аппаратов, чемодан внутри имеет точно такую же копию чемодана, только пластиковую, чтобы можно было быстро раскрыть «внешнюю скорлупу», достать эту пластиковую версию, положить на транспортёр рентген-аппарата, после прохождения которого — этот внутренний пластиковый чемодан заново помещается внутрь «внешней скорлупы»!

То есть, на выходе мы имеем весьма эстетичный и интересный предмет, представляющий собой своеобразное произведение искусства, при виде которого, у людей будет «отвисать челюсть» от удивления :-)

Кроме того, он обладает высокими эксплуатационными качествами: нержавеющий и исключительно износоустойчивый (можно даже внукам передать).

Мне стало интересно, и я провёл опрос одного профессора московского вуза, — женщины, которой приходится много перемещаться по Москве и регионам, в рамках своей преподавательской деятельности, насколько ей был бы интересен такой предмет в виде ручной клади? Ответ был дословно такой: «это просто восхитительно, с огромным удовольствием буду это использовать, даже несмотря на то, что его цена наверняка будет не особо низкой!».

Однако тут существует явная проблема, заключающаяся в том, что при сгибании металлического гравированного листа — гравировка наверняка повредится. В связи с чем скорее всего, необходимо будет гравировать уже готовый по форме стальной чемодан. Именно поэтому и понадобится 5-координатный станок.

Кстати сказать, подобная металлическая форма в виде чемодана может быть получена с помощью гидроформования, с использованием воды высокого давления, в качестве источника которой может выступать обычная автомобильная мойка (хотя, конечно, лучше использовать заводскую штамповку с использованием пресса):

▍ Экструдер прутка

Это довольно известная для многих вещь, которая представляет собой аппарат для изготовления прутка для 3D принтера, с использованием гранулированного пластика. В данный момент, конечно, с увеличением доступности прутка для 3D принтеров заводского изготовления — потребность в таких аппаратах уменьшилась. Однако каноническое устройство подобного типа может быть полезно для переделки в пруток отработанного пластика. Подобное устройство хорошо разобрано вот здесь.

Устройство достаточно простое, и построено на базе электростеклоподъёмника от автомобиля, трубки, ряда соединительных элементов, и в качестве шнека, который непосредственно подаёт расплавленный пластик к фильере (маленькое отверстие, через которое пластик выдавливается наружу), — использовано обычное сверло из хозмага, большого диаметра (то есть, это как винт в мясорубке, только в качестве такого винта выступает большое сверло).

В качестве источника тепла для расплавления пластика используются промышленные керамические кольцевые нагреватели, которые достаточно легко купить, если погуглить эти слова. Стоят они недорого.

Контролируется температура, как правило, с использованием алгоритма ПИД-регулятора, коих достаточно много в интернете, и подобное устройство может быть легко собрано самостоятельно на основе Arduino.

Вы спросите, а зачем вообще сейчас нужно изучать подобное устройство, как экструдер прутка?

А вот зачем: так как понимание тонкостей работы этого аппарата позволит создать другой аппарат — для литья пластиков под давлением (или всё-таки давить свой пруток:-) )

▍ Аппарат для литья под давлением /Injection molding machine

Все мы, из DIY-тусовки, периодически испытываем потребность в изготовлении пластиковых деталей достаточной прочности, которые к тому же должны быть изготовлены в виде некоторой серии.

Именно для достижения этой цели как нельзя кстати и придётся ко двору — аппарат для литья под давлением. Самодельные образцы подобных аппаратов отличаются, как правило, весьма компактным размером (по сути, они настольные, по размерам не превышающие габариты принтера).

Обычно подобные устройства достаточно простые в изготовлении и представляют собой аппараты, построенные на базе шаговых двигателей, один из которых отодвигает одну половину печатной формы от другой, а другой шаговый двигатель — используется для привода подающего шнека, который, как правило, изготовлен абсолютно так же, как и в экструдере прутка, о котором было рассказано выше (из обычного сверла большого диаметра). Нагревательный элемент также абсолютно аналогичен экструдеру прутка.

Для высокопроизводительных аппаратов используются дополнительное охлаждение половин матрицы (с помощью вентиляторов или воды). Это позволяет залитому пластику быстро остывать, и в целом — обеспечить высокую скорость производства.

Но тут есть одна проблема: изготовление этих печатных форм из металла. Оно является весьма дорогостоящим, требует применения сложной фрезеровки. Но неужели всё так плохо? Как ни странно, нет! Есть вполне адекватная альтернатива: использование изготовленных на 3D принтере печатных форм!

Многие, наверное, в связи с распространением фотополимерных 3d-принтеров — ломают голову, а на что ещё они годятся, кроме как, для изготовления разнообразной «красотени», которую только и можно, что поставить на полку? А вот именно для этого, в частности — изготовления форм!

Например, согласно краткому мануалу, который содержит, как общие положения о применимости 3D печатных форм для серийной штамповки, так и рекомендации по созданию подобных форм — подобный способ изготовления форм вполне применим и для мелких серий деталей, вплоть до 1000-1500 штук, так как используемый для этих целей высокотемпературный пластик — позволяет выдерживать температуру до 238° и давление до 0,45 МПа, а высокое качество фотополимерных принтеров — позволяет получать литейную форму достаточной точности.

Картинка: formlabs.com

Таким образом, имея в наличии фотополимерный принтер и самодельный аппарат для литья под давлением, вы вполне можете заниматься изготовлением партий пластиковых деталей на дому, не имея никакой зависимости от дорогостоящих фрезерных производств, где делают формы!

Кроме того, подобные аппараты сами по себе являются достаточно интересными для широкого круга потребителей, как показывает опыт роликов на YouTube, — любой подобный ролик, выложенный туда, неизменно сопровождается рядом комментариев в духе «где купить, почём» и т.д. Так что здесь открывается хорошая возможность для самодельщиков «с прямыми руками» — производить подобные аппараты для всех желающих.

▍ Шредер

Любой владелец 3D принтера знает, что обладание им сулит не только преимущества, но и обеспечивает постоянную головную боль: куда деть столько мусора от 3D печати?! Потому что «интегрированный Плюшкин», идущий в комплекте к любому владельцу 3D принтера, не даёт просто выбросить эти неудачные модели, куски прутка и т. д. Что приводит к накоплению весьма изрядных объёмов материала (здесь автор этой статьи не исключение из правил:-)) ).

Выходом из этой ситуации может стать разделение пластика по цвету, перемалывание его в мелкие частички и изготовления из него прутка повторно, с применением рассмотренного выше экструдера прутка. Именно для этого и служит самодельный шредер, показанный на видео ниже:

Устройство достаточно простое и подробно рассматривать его, наверное, не имеет смысла, следует только упомянуть, что в качестве приводного двигателя может быть использован тот же компактный и мощный двигатель от электростеклоподъёмников, а перемалывающие лезвия, — могут быть изготовлены с помощью лазерной резки из стали, спроектированные в любой программе CAD.

▍ Центробежный ЧПУ-метатель

И, напоследок, просто в познавательных целях…

В прошлом, идея подобного устройства очень сильно занимала умы конструкторов, что привело к созданию ряда образцов преимущественно военного применения. Более подробно о них можно прочитать вот здесь.

В этих образцах конструкторы попытались использовать центробежную силу вращающегося диска, чтобы метать некий снаряд в цель.

Если попытаться некоторым образом обобщить опыт их работы, то, можно сказать, что они все потерпели неудачу. Почему?

Среди основных факторов можно назвать несколько:

- отсутствие (на тот момент) компактных высокоскоростных электродвигателей, которые могли бы развивать скорости около 60.000 об/мин,

- невозможность в реальном времени производить активные изменения положения в пространстве, так как мешает гироскопический эффект (невозможно нормально наводиться),

- отсутствие компьютерных технологий, которые могли бы в реальном времени контролировать процесс и корректировать его, если что-то идёт не так.

Полагаю, что все три пункта требуют некоторых пояснений.

Говоря о скорости оборотов и отсутствии подобных высокоскоростных электродвигателей, подразумевается то, что для метания снаряда с приемлемой скоростью, требуется, чтобы диск вращался приблизительно с такими оборотами, которые названы выше. Именно это позволяет размеру диска быть условно приемлемых размеров (в литературе приводится размытая формулировка, требуются расчёты; конкретные требуемые размеры диска — неизвестны).

Если с гироскопическим эффектом всё достаточно понятно, то говоря о последнем пункте, который касается компьютерных технологий, на мой взгляд, в данный момент происходит следующее.

Как учит нас «матерь всех наук» — философия, «количество всегда переходит в качество». То есть, в нашем случае, количество появившихся в обществе новых технологических решений, рано или поздно приводит к скачкообразному изменению старых подходов.

Применительно к метанию некого объекта, в нынешних реалиях — это могло бы приблизительно выглядеть следующим образом: некий вращающийся диск, который имеет внутренние каналы. В каждом канале может перемещаться некий снаряд, который от перемещения удерживается электромагнитом.

С помощью электроники мы можем с высочайшей точностью, вплоть до микросекунд, отпустить снаряд в нужный момент, чтобы он полетел именно в нужном направлении и с нужной скоростью.

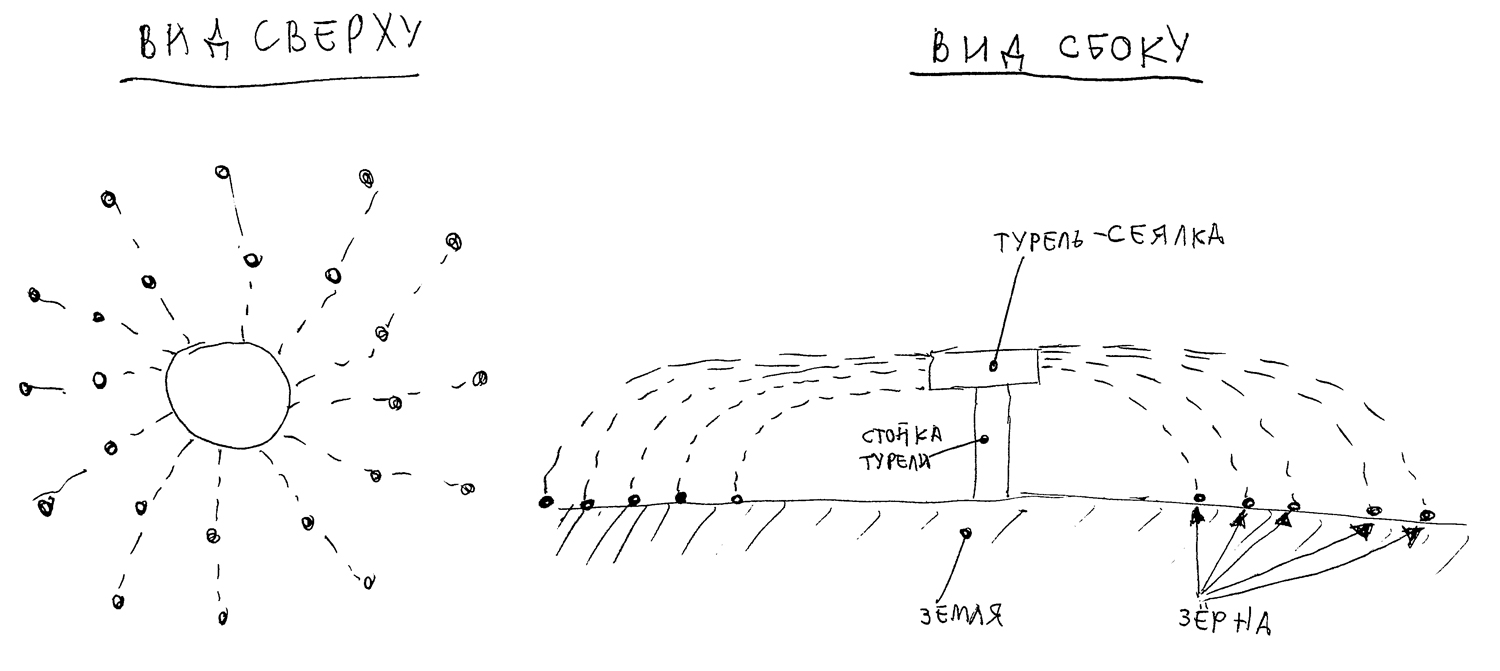

Мало того, используя тот же самый ШИМ-контроль, можно несколько придержать некоторые из снарядов, а некоторые из них отпустить не придерживая. В результате возможно мирное применение этой технологии – например, можно разработать центробежную турель-сеялку, которая весьма эффективно засевает семенами, например, деревьев, обширные площади, имея «сектор обстрела» в 360°. Кроме того, она сеет семена, отбрасывая их как далеко, так и близко от себя:

Разумеется, для этого семена должны быть помещены в некие металлические контейнеры, либо прикреплены к ним. Кроме того, подобная затея может быть вполне осуществлена с квадрокоптера, что ещё больше ускорит и увеличит эффективность процесса.

В настоящее время кое-кто пытается «ради фана» собрать нечто из этой области — но получается забавно, так как опять не используется технологический, электронный и программный задел, накопившийся в результате научно-технического прогресса, и который мог бы быть применён в этих целях.

Завершая рассказ, хочется отметить, что было бы очень интересно увидеть от вас в комментариях и другие типы технических устройств, которые вас чем-то поразили или удивили; или они могли бы, неким образом, быть полезно применены!