Привет, Хабр! Сегодня я продолжу рассказывать о применении Machine Learning и Computer Vision на предприятиях горнодобывающей промышленности нашей страны. На этот раз своё внимание мы обратим на обогатительные фабрики.

Рабочее место диспетчера фабрики

Обогатительная фабрика — это горное предприятие для первичной переработки твёрдых полезных ископаемых с целью получения технически ценных продуктов, пригодных для промышленного использования.

Разнообразие происходящих на фабриках технологических процессов, таких как дробление, измельчение, грохочение, классификация, флотация, цианирование, сорбция, обезвреживание, десорбция, электролиз и многие другие, оставляет широкое поле не только для стандартной автоматизации, но и для применения технического зрения и машинного обучения. Под катом — подробное описание и много больших и красивых фото.

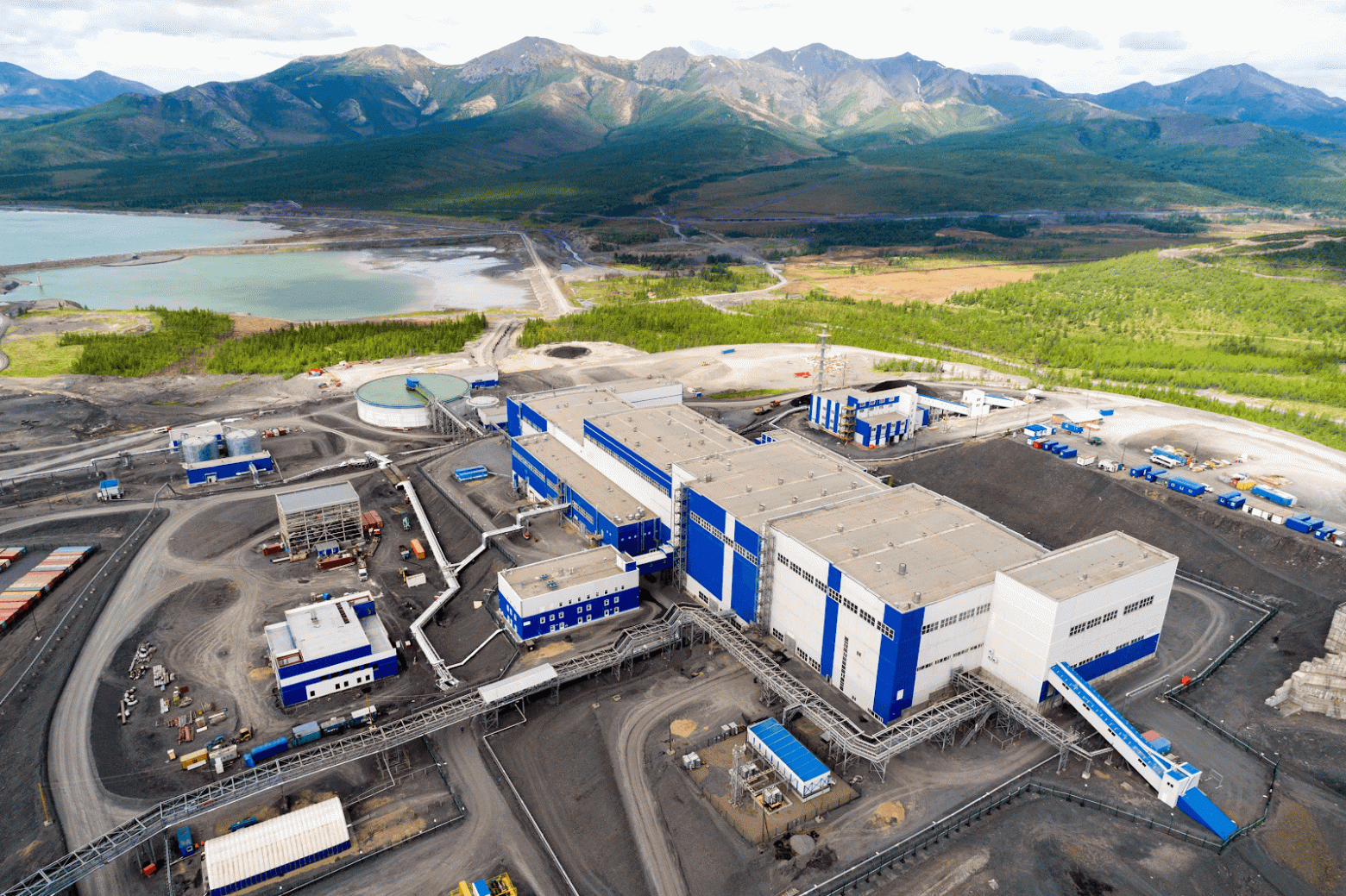

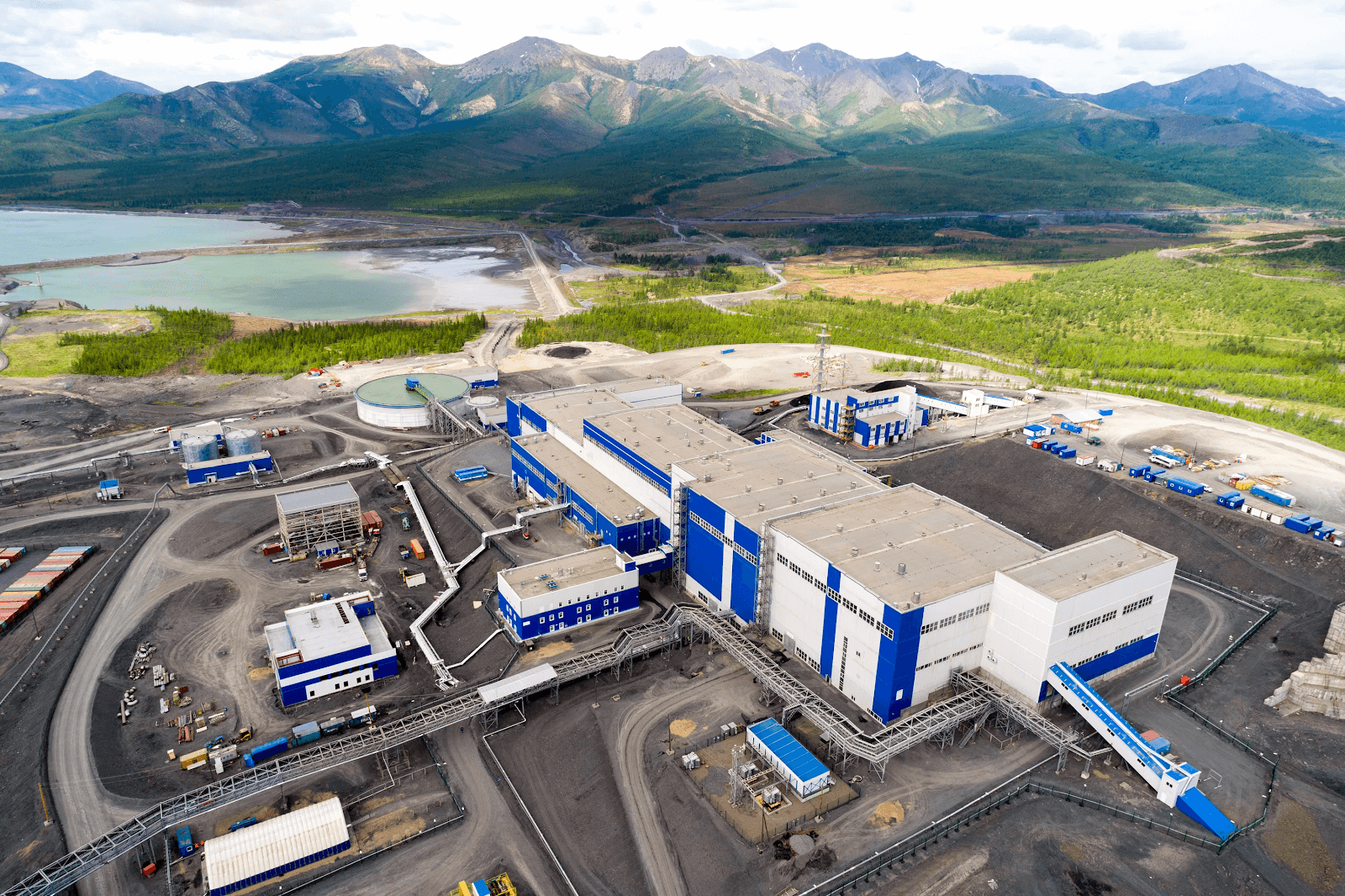

Фабрика с высоты птичьего полёта

Про каждый процесс на фабриках можно написать отдельный учебник, однако предлагаю остановиться на ключевых моментах работы любого обогатительного предприятия.

При открытой добыче (бывает еще закрытая — подземная добыча) размеры кусков горной массы могут достигать до 1,5 м в диаметре. Понятно, что с такими валунами бесполезно что-либо делать для извлечения из них полезных ископаемых, поэтому первым делом необходимо подготовить измельчённый материал.

Итак, практически любая фабрика начинается с отделения рудоподготовки. На этом этапе руда проходит стадию дробления и измельчения до допустимых технологическим процессом фракций.

youtu.be/itq6wBZND5k

На текущем этапе уже активно применяются системы для контроля грансостава руды после каждой стадии дробления и измельчения. Задача чрезвычайно важная, так как стадия рудоподготовки — самый энергозатратный процесс, а остановка по причине забутовки (застревания материала) чревата многочасовыми простоями буквально всей фабрики.

Алгоритмы машинного зрения вкупе с машинным обучением распознают в потоке руды крупные включения, которые могут представлять опасность для протекания технологического процесса. После обнаружения и классификации крупных объектов алгоритмом могут генерироваться либо информирующие сигналы с фото- и видеофиксацией, либо управляющие, тогда останавливается весь конвейер.

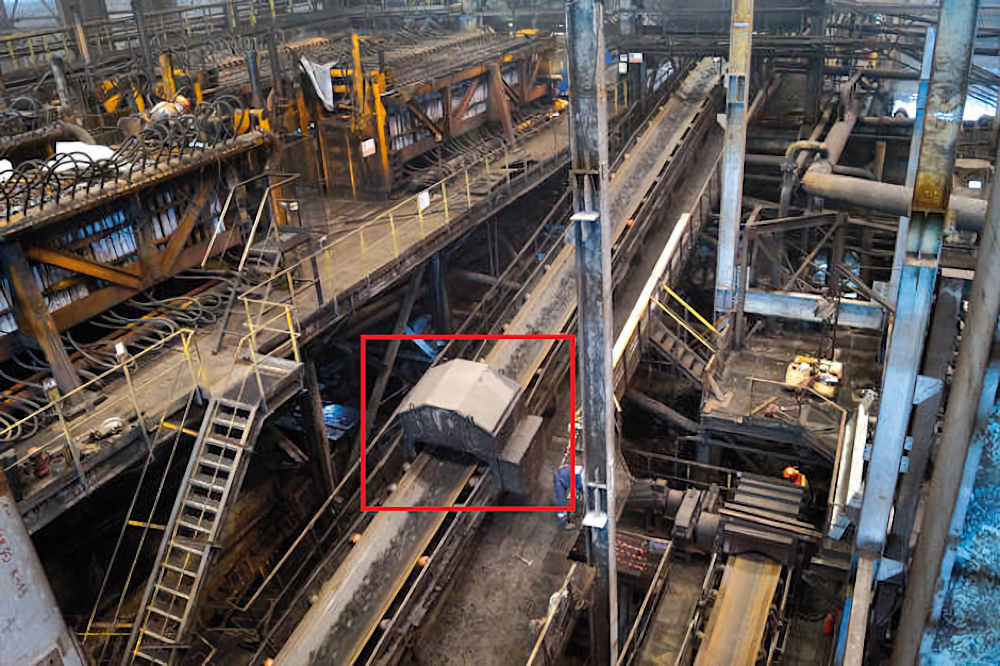

Визуализация процесса определения грансостава руды

Гравитация и классификация — распространённые техпроцессы, в результате которых руда разделяется по крупности либо по составу на разные потоки. Эти процессы основаны на использовании действия силы тяжести, при которой минералы отделяются от пустой породы за счёт разницы их плотности и размера частиц.

Непосредственным перемещением рабочего материала от отделения к отделению занимаются конвейеры. Вообще говоря, конвейеры — не самое надёжное в использовании оборудование. Тем не менее последние тенденции в области технологий и производства нового конвейерного оборудования свидетельствуют о том, что при надлежащем подходе и уходе конвейерные системы могут эксплуатироваться на горнодобывающих предприятиях весьма эффективно.

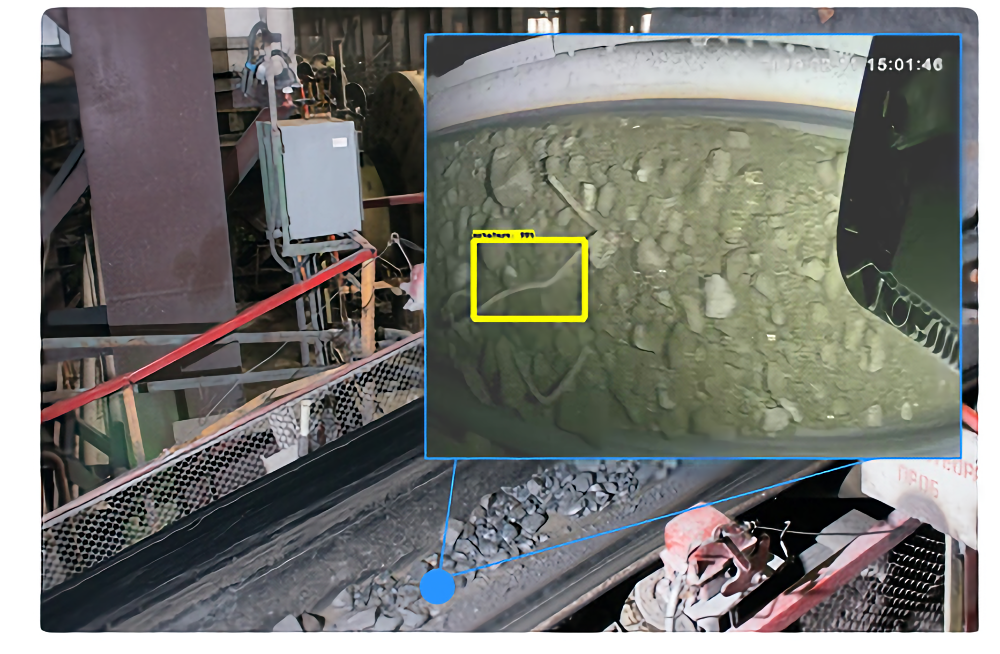

Дефект ленты конвейера

Для решения задачи контроля целостности лент применяются различные подходы: от простых, основанных на радиосигналах, до обучаемых ML-систем с применением машинного зрения. Алгоритмы обучаются обнаруживать и классифицировать в видеопотоке локальные дефекты полотна ленты, разрывы, разрезы и смещения.

Как мы выяснили в первой части статьи, важной и очень актуальной проблемой горнодобывающей отрасли является защита дорогостоящего производственного оборудования от недробимых металлических тел – зубьев экскаватора, обломков футеровок и прочих крепких элементов, которые, попадая в дробильное оборудование вместе с рудой, непременно выводят его из строя.

Блок контроля

Для решения этой проблемы используют различные решения: от компьютерного зрения на потоке руды до специализированной программно-математической обработки регистрируемых сигналов после электромагнитного облучения транспортируемого материала.

Работа таких программно-аппаратных комплексов основана на применении программного классификатора, с помощью которого идентифицируются и разделяются объекты на ленте в видеопотоке. Если камера, с помощью которой ведётся контроль, смотрит строго сверху, то обычно используют классификаторы для детектирования посторонних объектов. В процессе разработки метода ML-специалисты обучают классификатор на исторических данных с изображением стандартного рудопотока и загрязненного. Алгоритм, использующий в детектировании данные от классификатора, предоставляет более точные результаты.

В любом случае сохраняется вероятность ложных срабатываний, так как в кадре всегда могут появиться куски породы самой причудливой формы, однако она снижается при дообучении модели. Наиболее высокая точность детектирования и классификации достигается включением в алгоритм данных от металлодетекторов и радиодатчиков.

Посторонний предмет на ленте конвейера

На предприятиях компании «Алроса» успешно внедрён проект классификации алмазов по цвету и форме на основе алгоритмов ML и CV.

Камеры машинного зрения выполняют съёмку алмаза при его движении в свободном падении. Классификация выполняется на основе моделей, созданных с помощью разработанных специально для этой задачи методов машинного обучения и алгоритмов видеоаналитики. Скорость сортировки составляет до 20 алмазов в секунду с помощью пневматики.

Флота́ция (от flotter — плавать) — один из методов обогащения полезных ископаемых, основанный на различии способностей минералов удерживаться на межфазовой поверхности и обусловленный различием в удельных поверхностных энергиях.

Если говорить простыми словами, то после того, как руду размололи в порошок, её смешивают с водой и специальными реагентами, после чего через смесь пропускают сильный поток воздуха. Во время этого процесса образуются пузыри, на поверхности которых удерживаются одни материалы и выпадают в осадок другие.

Флотация крупным планом

Флотация — очень распространённый производственный процесс в добывающей промышленности. Размеры пузырей, скорость образования пены и её съём — важнейшие характеристики, которые определяют качество извлечения полезного ископаемого. Получаемый в результате флотации материал называется флотоконцентратом, а отделяемые компоненты — хвостами флотации.

Как можно следить за пеной? Конечно, с помощью компьютерного зрения. Пузырьки, их скорость и направление движения довольно легко поддаются распознаванию и измерению с помощью алгоритмов машинного обучения.

Стереокамера, направленная перпендикулярно поверхности потока пены, позволяет определить текущую высоту слоя пузырения. Алгоритмы, сравнивающие два и более соседних кадра, позволяют определить направление потока и его скорость. А CV-алгоритмы, накладывающие фильтры и выделяющие контуры пузырей, позволяют определять их размер и строить гистограммы, по которым можно описать качество протекания процесса.

Процесс сгущения в промышленных масштабах

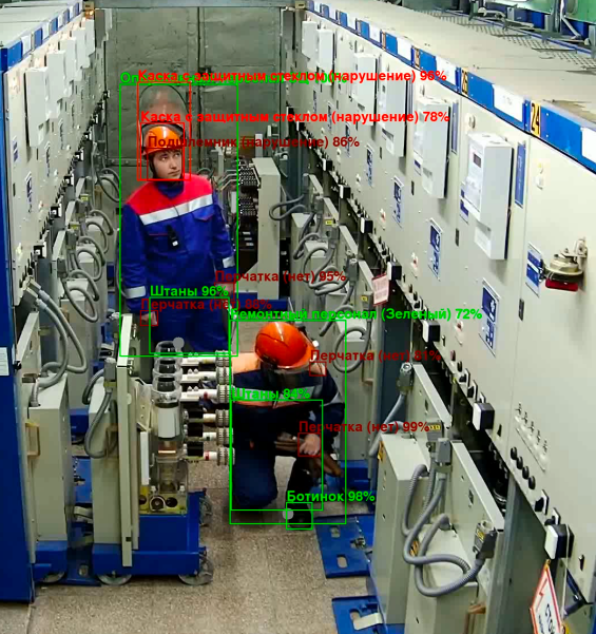

Уровень промышленной безопасности — важнейший показатель на всех современных предприятиях. На таких опасных объектах, как обогатительные фабрики, за безопасностью следят особенно тщательно. Ведётся подробная и исчерпывающая статистика по всем происшествиям, а все начальники имеют обязательные КПЭ, связанные с безопасностью персонала.

Конечно, современные средства контроля опасных зон, основанные на машинном зрении, не обошли стороной и добывающую промышленность. Мониторится не только наличие персонала в опасной зоне, но и наличие всех необходимых средств индивидуальной защиты (СИЗ): каски, очки, маски, перчатки.

Видеоконтроль наличия СИЗ

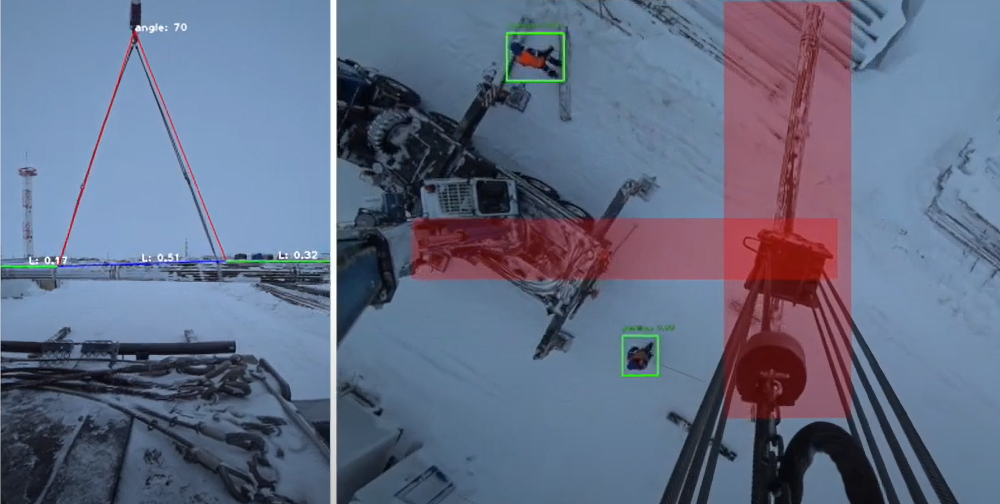

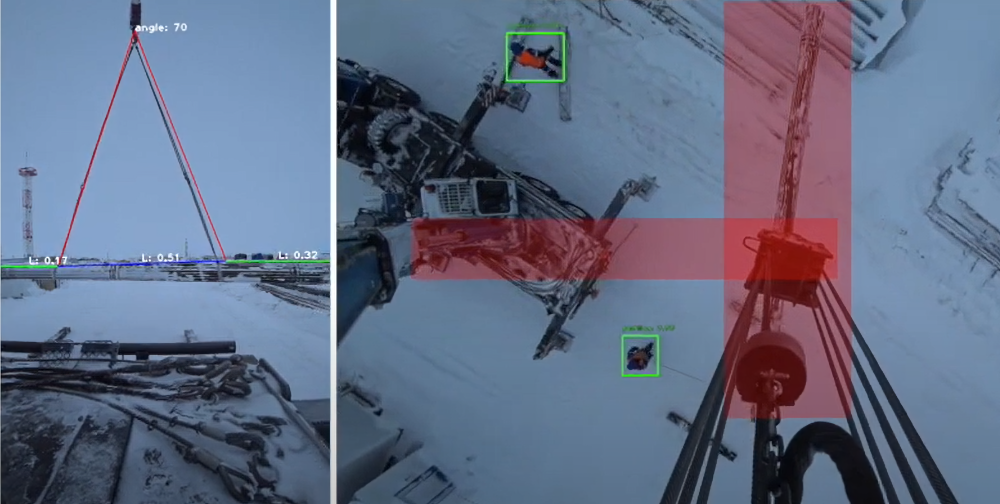

Один из самых опасных видов работ на любом производстве — это погрузо-разгрузочные работы. Но и здесь нашлось применение компьютерному зрению, которое позволяет оповещать оператора о потенциальной опасности и тем самым снижает вероятность возникновения ЧП.

Камера, установленная на стреле крана, направлена перпендикулярно вниз. Алгоритмы машинного зрения детектируют людей и ведут их трек. Опасными («красными») зонами считаются зона под стрелой и зона по ходу движения груза. При попадании человека в «красную» зону алгоритм сигнализирует оператору крана о необходимости остановки работ. Кроме того, присутствует боковая камера, которая определяет положение груза относительно горизонта и правильность его закрепления на тросах. В случае опасного крена подаётся сигнал оператору о прекращении работ.

Процесс контроля погрузочных работ

В последнее время набирают популярность системы, которые помогают операторам и диспетчерам отслеживать параметры протекания технологических процессов и выдают советы по изменению режимов работы оборудования либо по изменению целевых уставок параметров в АСУТП.

На сегодня скромные попытки промышленной реализации умных советников ограничены единичными внедрениями и не обладают широкой экспертизой в работе фабрик. Задача ближайшего будущего — запуски «умных» фабрик.

В статье собраны далеко не все системы машинного обучения и компьютерного зрения, которые применяются на обогатительных фабриках в настоящее время. Высокий потенциал и широкий круг решаемых задач определяют стремительные темпы их развития и внедрения.

Можно с уверенность сказать, что ML- и CV-системы уверенно вошли в промышленность, как когда-то случилось со стандартной автоматизацией, а ограничения внедрения таких технологий во многом связаны с отсутствием квалифицированных специалистов, за которыми идет самая настоящая охота со стороны крупных компаний.

В материале использованы материалы компании Vizorlabs:

«Пилот системы контроля ношения СИЗов на Кольской АЭС»

«Контроль ПРР (погрузо-разгрузочных работ)»

Рабочее место диспетчера фабрики

Обогатительная фабрика — это горное предприятие для первичной переработки твёрдых полезных ископаемых с целью получения технически ценных продуктов, пригодных для промышленного использования.

Разнообразие происходящих на фабриках технологических процессов, таких как дробление, измельчение, грохочение, классификация, флотация, цианирование, сорбция, обезвреживание, десорбция, электролиз и многие другие, оставляет широкое поле не только для стандартной автоматизации, но и для применения технического зрения и машинного обучения. Под катом — подробное описание и много больших и красивых фото.

Фабрика с высоты птичьего полёта

Про каждый процесс на фабриках можно написать отдельный учебник, однако предлагаю остановиться на ключевых моментах работы любого обогатительного предприятия.

Измерение грансостава подаваемой руды

При открытой добыче (бывает еще закрытая — подземная добыча) размеры кусков горной массы могут достигать до 1,5 м в диаметре. Понятно, что с такими валунами бесполезно что-либо делать для извлечения из них полезных ископаемых, поэтому первым делом необходимо подготовить измельчённый материал.

Итак, практически любая фабрика начинается с отделения рудоподготовки. На этом этапе руда проходит стадию дробления и измельчения до допустимых технологическим процессом фракций.

youtu.be/itq6wBZND5k

На текущем этапе уже активно применяются системы для контроля грансостава руды после каждой стадии дробления и измельчения. Задача чрезвычайно важная, так как стадия рудоподготовки — самый энергозатратный процесс, а остановка по причине забутовки (застревания материала) чревата многочасовыми простоями буквально всей фабрики.

Алгоритмы машинного зрения вкупе с машинным обучением распознают в потоке руды крупные включения, которые могут представлять опасность для протекания технологического процесса. После обнаружения и классификации крупных объектов алгоритмом могут генерироваться либо информирующие сигналы с фото- и видеофиксацией, либо управляющие, тогда останавливается весь конвейер.

Визуализация процесса определения грансостава руды

Контроль целостности ленты конвейеров

Гравитация и классификация — распространённые техпроцессы, в результате которых руда разделяется по крупности либо по составу на разные потоки. Эти процессы основаны на использовании действия силы тяжести, при которой минералы отделяются от пустой породы за счёт разницы их плотности и размера частиц.

Непосредственным перемещением рабочего материала от отделения к отделению занимаются конвейеры. Вообще говоря, конвейеры — не самое надёжное в использовании оборудование. Тем не менее последние тенденции в области технологий и производства нового конвейерного оборудования свидетельствуют о том, что при надлежащем подходе и уходе конвейерные системы могут эксплуатироваться на горнодобывающих предприятиях весьма эффективно.

Дефект ленты конвейера

Для решения задачи контроля целостности лент применяются различные подходы: от простых, основанных на радиосигналах, до обучаемых ML-систем с применением машинного зрения. Алгоритмы обучаются обнаруживать и классифицировать в видеопотоке локальные дефекты полотна ленты, разрывы, разрезы и смещения.

Детектирование рудозасоряющих тел

Как мы выяснили в первой части статьи, важной и очень актуальной проблемой горнодобывающей отрасли является защита дорогостоящего производственного оборудования от недробимых металлических тел – зубьев экскаватора, обломков футеровок и прочих крепких элементов, которые, попадая в дробильное оборудование вместе с рудой, непременно выводят его из строя.

Блок контроля

Для решения этой проблемы используют различные решения: от компьютерного зрения на потоке руды до специализированной программно-математической обработки регистрируемых сигналов после электромагнитного облучения транспортируемого материала.

Работа таких программно-аппаратных комплексов основана на применении программного классификатора, с помощью которого идентифицируются и разделяются объекты на ленте в видеопотоке. Если камера, с помощью которой ведётся контроль, смотрит строго сверху, то обычно используют классификаторы для детектирования посторонних объектов. В процессе разработки метода ML-специалисты обучают классификатор на исторических данных с изображением стандартного рудопотока и загрязненного. Алгоритм, использующий в детектировании данные от классификатора, предоставляет более точные результаты.

В любом случае сохраняется вероятность ложных срабатываний, так как в кадре всегда могут появиться куски породы самой причудливой формы, однако она снижается при дообучении модели. Наиболее высокая точность детектирования и классификации достигается включением в алгоритм данных от металлодетекторов и радиодатчиков.

Посторонний предмет на ленте конвейера

Классификация алмазов по цвету и форме

На предприятиях компании «Алроса» успешно внедрён проект классификации алмазов по цвету и форме на основе алгоритмов ML и CV.

Камеры машинного зрения выполняют съёмку алмаза при его движении в свободном падении. Классификация выполняется на основе моделей, созданных с помощью разработанных специально для этой задачи методов машинного обучения и алгоритмов видеоаналитики. Скорость сортировки составляет до 20 алмазов в секунду с помощью пневматики.

Измерение качества и скорости флотации

Флота́ция (от flotter — плавать) — один из методов обогащения полезных ископаемых, основанный на различии способностей минералов удерживаться на межфазовой поверхности и обусловленный различием в удельных поверхностных энергиях.

Если говорить простыми словами, то после того, как руду размололи в порошок, её смешивают с водой и специальными реагентами, после чего через смесь пропускают сильный поток воздуха. Во время этого процесса образуются пузыри, на поверхности которых удерживаются одни материалы и выпадают в осадок другие.

Флотация крупным планом

Флотация — очень распространённый производственный процесс в добывающей промышленности. Размеры пузырей, скорость образования пены и её съём — важнейшие характеристики, которые определяют качество извлечения полезного ископаемого. Получаемый в результате флотации материал называется флотоконцентратом, а отделяемые компоненты — хвостами флотации.

Как можно следить за пеной? Конечно, с помощью компьютерного зрения. Пузырьки, их скорость и направление движения довольно легко поддаются распознаванию и измерению с помощью алгоритмов машинного обучения.

Стереокамера, направленная перпендикулярно поверхности потока пены, позволяет определить текущую высоту слоя пузырения. Алгоритмы, сравнивающие два и более соседних кадра, позволяют определить направление потока и его скорость. А CV-алгоритмы, накладывающие фильтры и выделяющие контуры пузырей, позволяют определять их размер и строить гистограммы, по которым можно описать качество протекания процесса.

Процесс сгущения в промышленных масштабах

Контроль опасных зон и наличие СИЗов

Уровень промышленной безопасности — важнейший показатель на всех современных предприятиях. На таких опасных объектах, как обогатительные фабрики, за безопасностью следят особенно тщательно. Ведётся подробная и исчерпывающая статистика по всем происшествиям, а все начальники имеют обязательные КПЭ, связанные с безопасностью персонала.

Конечно, современные средства контроля опасных зон, основанные на машинном зрении, не обошли стороной и добывающую промышленность. Мониторится не только наличие персонала в опасной зоне, но и наличие всех необходимых средств индивидуальной защиты (СИЗ): каски, очки, маски, перчатки.

Видеоконтроль наличия СИЗ

Контроль погрузо-разгрузочных работ

Один из самых опасных видов работ на любом производстве — это погрузо-разгрузочные работы. Но и здесь нашлось применение компьютерному зрению, которое позволяет оповещать оператора о потенциальной опасности и тем самым снижает вероятность возникновения ЧП.

Камера, установленная на стреле крана, направлена перпендикулярно вниз. Алгоритмы машинного зрения детектируют людей и ведут их трек. Опасными («красными») зонами считаются зона под стрелой и зона по ходу движения груза. При попадании человека в «красную» зону алгоритм сигнализирует оператору крана о необходимости остановки работ. Кроме того, присутствует боковая камера, которая определяет положение груза относительно горизонта и правильность его закрепления на тросах. В случае опасного крена подаётся сигнал оператору о прекращении работ.

Процесс контроля погрузочных работ

Умные советники технологов

В последнее время набирают популярность системы, которые помогают операторам и диспетчерам отслеживать параметры протекания технологических процессов и выдают советы по изменению режимов работы оборудования либо по изменению целевых уставок параметров в АСУТП.

На сегодня скромные попытки промышленной реализации умных советников ограничены единичными внедрениями и не обладают широкой экспертизой в работе фабрик. Задача ближайшего будущего — запуски «умных» фабрик.

Послесловие

В статье собраны далеко не все системы машинного обучения и компьютерного зрения, которые применяются на обогатительных фабриках в настоящее время. Высокий потенциал и широкий круг решаемых задач определяют стремительные темпы их развития и внедрения.

Можно с уверенность сказать, что ML- и CV-системы уверенно вошли в промышленность, как когда-то случилось со стандартной автоматизацией, а ограничения внедрения таких технологий во многом связаны с отсутствием квалифицированных специалистов, за которыми идет самая настоящая охота со стороны крупных компаний.

В материале использованы материалы компании Vizorlabs:

«Пилот системы контроля ношения СИЗов на Кольской АЭС»

«Контроль ПРР (погрузо-разгрузочных работ)»

Eще курсы

- Обучение профессии Data Science

- Обучение профессии Data Analyst

- Курс «Python для веб-разработки»

- Курс «Математика и Machine Learning для Data Science»

- Разработчик игр на Unity

- Курс по JavaScript

- Профессия Веб-разработчик

- Профессия Java-разработчик

- C++ разработчик

- Курс по аналитике данных

- Курс по DevOps

- Профессия iOS-разработчик с нуля

- Профессия Android-разработчик с нуля

Рекомендуемые статьи

- Сколько зарабатывает дата-сайентист: обзор зарплат и вакансий в 2020

- Сколько зарабатывает аналитик данных: обзор зарплат и вакансий в 2020

- Как стать Data Scientist без онлайн-курсов

- 450 бесплатных курсов от Лиги Плюща

- Как изучать Machine Learning 5 дней в неделю 9 месяцев подряд

- Machine Learning и Computer Vision в добывающей промышленности

- Machine Learning и Computer Vision на обогатительных фабриках