Трехмерная печать и другие системы быстрого прототипирования

Чуть больше недели назад на хабре появилась статья на эту тему, но она слабо освещала техническую сторону печати и вызвала довольно большое число вопросов. Что я постараюсь исправить в данном посте.

Трехмерная печать является одним из способов быстрого прототипирования. Сейчас существуют десятки методов быстрого прототипирования. Все они отличаются друг от друга, но заключаются в послойном наложении композиционного материала и позволяют значительно сократить сроки изготовления моделей для визуализации, подгонки, изготовления оснастки и других применений, что обеспечивает:

- сокращение цикла разработки;

- улучшение дизайна;

- повышение качества;

- уменьшение цены продукта и производства;

- ускорение внесения изменений в конструкцию.

Основным преимуществом является возможность создания изделия при наличии только геометрической модели.

При этом изделие создается за один прием, и нет необходимости планирования последовательности технологических процессов. Однако по сравнению со станками с ЧПУ сильно ограничен выбор материала для изделия.

Технология формирования изделий путем постепенного наращивания материала появилась примерно в начале 1980-х годов. В основе процесса лежат 3 этапа: формирование поперечного сечения, послойное наложение сечений и комбинирование слоев. То есть для создания изделия необходимо знать только поперечное сечение. Это решает некоторые из проблем создания изделий:

- Нет необходимости в топологическом проектировании и преобразовании элементов конструкции в элементы изготовления. Поперечные сечения генерируются только на основе модели.

- Изготовление детали за один прием позволяет минимизировать количество оборудования.

- Не надо определять геометрию пустого пространства, поскольку идет добавление, а не удаление материала.

- Не нужно проектировать конструкцию креплений и зажимов.

- Процесс является безынструментальным, следовательно нет необходимости в разработке дополнительной оснастки.

Существует несколько способов создания и комбинирования слоев поперечных сечений:

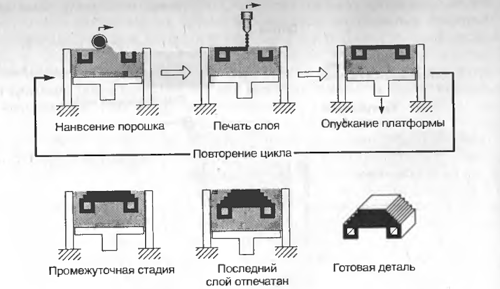

Трехмерная печать

Была разработана в Массачусетском Технологическом институте и получила свое название из-за своей схожести печати обычным принтером. Процесс происходит следующим образом:

- На платформу наносится слой керамического порошка

- Печатающая головка наносит специальное связующее вещество, за счет которого происходит прилипание частиц друг к другу и образуется требуемое поперечное сечение

- Платформа опускается на одну толщину слоя и на нее наносится материал.

- Нанесение связующего вещества на новый слой и склеивание его с первым слоем.

- Выполнение необходимо числа повторений.

- Дополнительная тепловая обработка в ходе которой деталь окончательно затвердевает.

Отверждение на твердом основании (SGC- Solid Ground Curing)

Каждый слой отверждается путем экспонирования ультрафиолетовой лампой. При этом все точки слоя затвердевают одновременно, и не требуется окончательное отверждение. Процесс состоит из следующих этапов:

- По заданной геометрической модели и желаемой толщине слоя рассчитывается набор поперечных сечений;

- Для каждого слоя изготавливается оптическая маска по форме поперечного сечения;

- Платформа покрывается жидким фотополимером;

- Над слоем полимера помещается маска соответствующая поперечному сечению и пластмасса подвергается воздействию ультрафиолетовой лампы;

- Удаление оставшейся жидкости;

- Заполнение пустот жидким воском. После его застывания слой стачивается до необходимой толщины шлифовальным диском;

- Изделие покрывается слоем жидкого полимера и процесс повторяется до тех пор, пока не будет получено готовое изделие;

- Застывший воск выплавляется и удаляется из изделия.

Преимуществом метода является отсутствие необходимости в дополнительных опорах, поскольку все пустоты заполняются воском. Так же за счет равномерного облучения ультрафиолетом добиваются большей однородности изделия и не требуется дополнительное отверждение.

Стереолитография (Laser Stereolithography)

- Термин введен в обращение К. Халлом, основавшим в 1986 году корпорацию 3D Systems по производству данного оборудования. Процесс изготовления включает в себя:

- Фотополимеризующуюся композицию заливают в ванну и помещают в эту же ванну платформу способную передвигаться в вертикальном направлении на глубине равной толщине слоя.

- Ультрафиолетовый лазер сканирует слой полимера, отверждая полимер по форме поперечного сечения.

- Платформу опускают на толщину одного слоя и проводят новое сканирование поверхности. Так повторяется до момента получения готовой детали.

- Для окончательного отверждения выполняют дополнительное отверждение. Это необходимо потому. Что в каждом слое могут остаться жидкие участки. Поскольку размер луча лазера конечен, то процесс можно сравнить с закрашиванием фигуры шариковой ручкой.

Метод является одним из самых популярных, но если деталь имеет вырез снизу требуется создание поддерживающих структур. В результате у готового изделия шероховатость поверхности без какой-либо обработки не превышает 100 мкм. Отвержденная ФПК легко полируется. Прочность готовых деталей сравнима с прочностью изделий из отвержденных эпоксидных смол. Готовые модели выдерживают нагрев до 100ْС без изменений формы и размеров.

где 1 — лазер; 2 — изделие; 3 — жидкий мономер; 4 — ванна; 5 — подвижная платформа; 6 — зеркало, управляющее сканированием; 7 — выравнивающий нож.

Избирательное лазерное спекание (SLS — Selective Laser Sintering)

Процесс разработан Американской фирмой DTM и заключается в следующем:

- Порошкообразный материал наносится на платформу специальным выравнивающим валиком;

- Слой порошка избирательно сканируется и нагревается лучом лазера. В результате этого частицы слипаются между собой и образуют требуемое поперечное сечения изделия;

- Платформа опускается на толщину одного слоя и на нее наносится порошкообразный материал;

- Лазер сканирует еще раз, в результате чего частицы и слои склеиваются между собой;

- Шаги три и четыре повторяются, пока не будет получено требуемое изделие;

- Для некоторых материалов требуется дополнительное спекание.

Дополнительных поддерживающих структур не требуется, за счет заполнения пустот порошком. Преимуществом метода является возможность использования любого плавкого порошка, в том числе и металла. Метод в основном используется для изготовления пресс-форм с ресурсом от 2500 до 10000 изделий.

где 1 — лазер, 2 — оптическая система, 3 — готовое изделие, 4 — подвижная (по оси Z) рабочая платформа, 5 — бункеры для подачи порошкового материала, 6 — порошковый материал, 7 — подвижный стол бункера, 8 — ролик для подачи порошка и выравнивания слоя

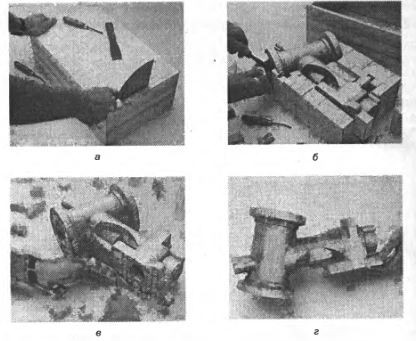

Ламинирование (LOM — Laminated Object Modeling)

Деталь получается путем ламинирования и лазерной резки поступающего листового материала. Слипание происходит за счет термоадгеззионного покрытия.

- Каждый лист приклеивается к заготовке с помощью нагрева и давления. Листовой материал подается в виде непрерывного рулона с одной стороны и принимается с другой стороны. Необходимые температура и давление обеспечиваются за счет прокатного валика. Причем при приклеивании нового слоя пленки опорная платформа смещается вниз на значение толщины пленки;

- После того как лист прикреплен он сканируется по контуру поперечного сечения. Обычно используются лазеры на углекислом газе мощностью 25 или 50 Вт. Благодаря тому, что сканирование идет только по контуру получаем гораздо большую производительность, чем при использовании методов с растровым сканированием;

- Области выходящие за пределы контуров рассекаются на маленькие кусочки для последующего удаления;

- После нанесения последнего слоя Лишний материал разламывается и извлекается готовая деталь;

- После этого поверхность детали шлифуется, полируется или окрашивается. Готовую деталь можно покрыть герметиком чтоб предохранить ее от влажности.

Наличие дополнительного материала имеет, как плюсы, так и минусы. С одной стороны это позволяет не делать специальные подпорки. Благодаря чему деталь не деформируется в процессе изготовления. Однако удаление этого материала Является довольно не простой задачей. Кроме того невозможно изготовить полую структуру с замкнутыми поверхностями. Также минусом данного метода является большое количество отходов остающихся в рулоне и удаляемых в процессе очистки.

За счет склеивания слоев материала наблюдаются разные физико-механические свойства в зависимости от высоты изделия. Но при этом для изделия можно использовать листовой материал любой толщины, что обеспечивает высокую точность детали.

Хотя метод и применим для многих материалов, включая даже металлы, наибольшей популярностью пользуется бумажное ламинирование.

Быстрое изготовление прототипов стало важнейшей частью CAD/CAM — процесса. Технологии быстрого прототипирования позволяют пользователям за короткое время

проверить данные CAD-систем. Увеличивающееся использование твёрдотельного моделирования обеспечивает распространение технологий быстрого получения прототипов. Повышается качество материалов и точность прототипов. Всё это говорит о том, что технологии и системы быстрого прототипирования будут занимать всё большее место в автоматизированном проектировании. В недалеком будущем такие системы будут доступны любому пользователю и станут привычным инструментом конструктора, повышая качество проектирования и сокращая время выпуска новой продукции.