Обычно, когда заходит речь о графене, сразу возникают ассоциации с чем-то микроскопическим, невидимым невооруженным взглядом, и, пока что, не имеющим какого-либо практического применения за пределами лабораторий. Такое впечатление усиливается после прочтения новостей о последних «прикладных» открытиях — будь то «самый тонкий двигатель», или «самый тонкий и гибкий транзистор». Однако, помимо таких хоть и полезных, но (пока) далеких от реальной жизни применений, есть области, где графен может применяться прямо сейчас, причем в макроскопическом масштабе. Одна из них — трибология.

Сначала — несколько слов о трибологии вообще, и об измерении трибологических свойств, в частности. Если официально, то трибология — это наука о трении и износе, объект исследования которой — пара тел, находящихся в механическом контакте, и двигающихся относительно друг друга. Вообще, если задуматься, то трение — это, наверное, второе по важности физическое явление, после гравитации. Попробуйте посидеть на стуле без трения. Нет, вы сначала до него дойдите!

Два основных осязаемых трибологических параметра — это коэффициенты трения и износа. С коэффициентом трения все просто — это отношение силы трения к силе, с которой тела прижимаются друг к другу. Впервые я познакомился с этой величиной классе, наверное, в седьмом, на лабораторках по физике. Помните, с помощью пружинного динамометра тянули один деревянный брусок по другому и мерили эту самую силу трения? Про износ тогда никто не упоминал по понятным причинам — измерять его было несколько проблематично. Коэффициент износа — это соотношение объема вещества, которое безвозвратно отделилось от тела в процессе трения, к расстоянию скольжения. Простейший пример — кирпич царапается гвоздем. Отношение объема образовавшейся крошки к длине царапины и будет коэффициентом износа.

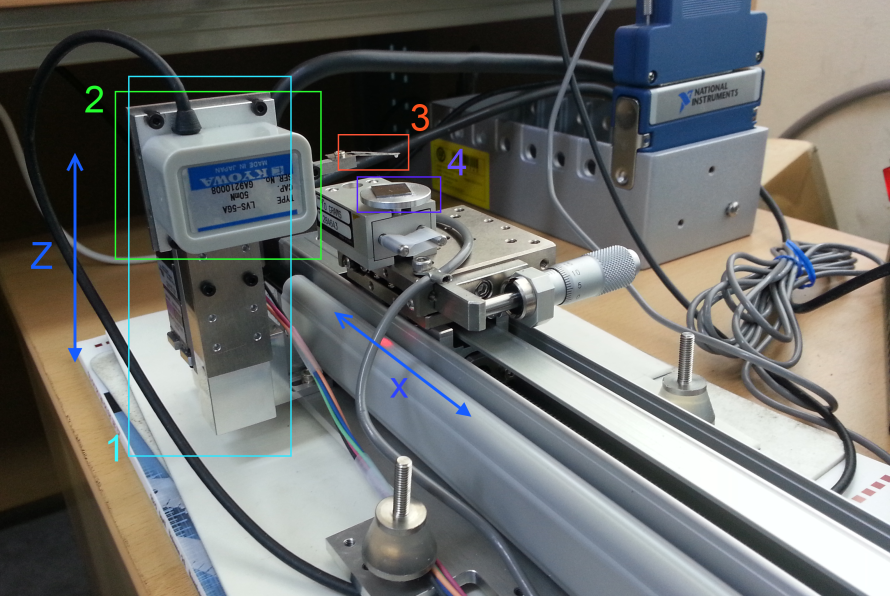

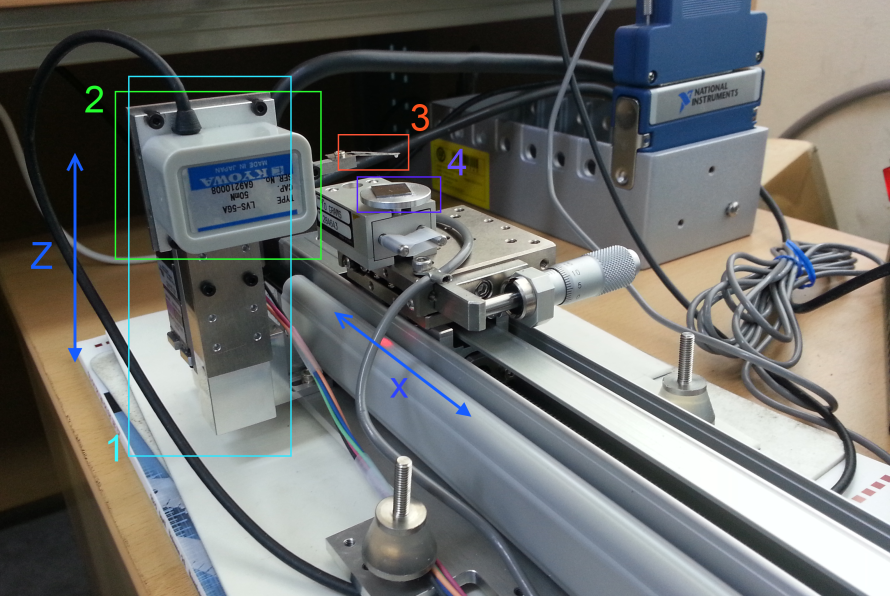

В современной лаборатории принцип измерения трибологических характеристик практически не отличается от школьной лабораторки. Простенький прибор для измерения трения может выглядеть вот так:

Цветными рамками обведены основные компоненты: 1) Вертикальный актуатор, служит для перемещения измерительной головки вверх-вниз (нужно для контроля нормальной силы) 2) Измерительная головка (датчик силы трения) к ней прикреплена пружинная балка с шариком на конце (3). Исследуемый образец (4) приклеен к столику, который установлен на датчике нормальной силы. Все это ездит туда-сюда вдоль оси X по рельсу, который стоит на тумбочке стоящей возле моего стола))) В правом верхнем углу виден модуль АЦП от National Instruments, который обрабатывает сигнал с датчиков. Оба актуатора на шаговых двигателях. Управляется все самописным софтом под Windows.

Белый шарик на конце балки имеет диаметр 1 мм, сделан из оксида циркония. Образец, в данном случае, кремниевая пластина 10×10 мм2. Если начать двигать измерительную головку вниз, то шарик прикоснется к поверхности образца, а при дальнейшем движении начнет давить на нее с силой, которая зависит от упругости подвеса и степени его деформации. Обычно, 1 мм соответствует 10 миллиньютонам. Точная величина измеряется нижним датчиком.

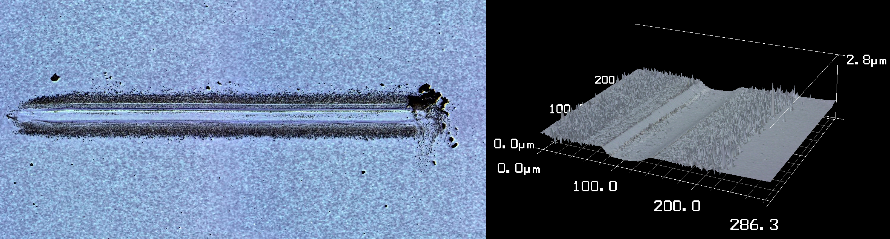

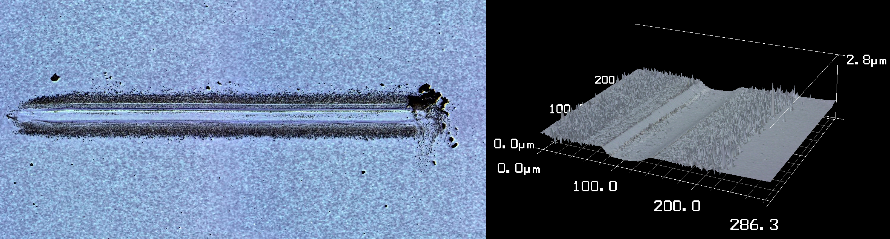

Если задать возвратно-поступательное движение нижней каретки, и подождать, скажем, 10 минут, то на поверхности нашего образца мы увидим такую картину (слева — вид сверху, справа — трехмерное изображение центральной части; длина трека — 2 мм):

«О боже, все пропало!» Ну или «мы его протерли!».

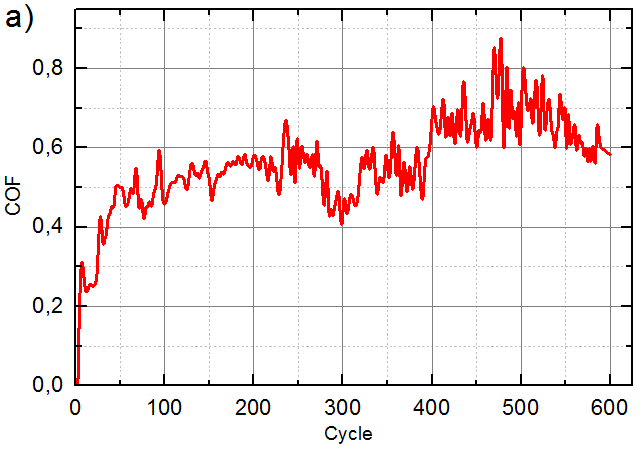

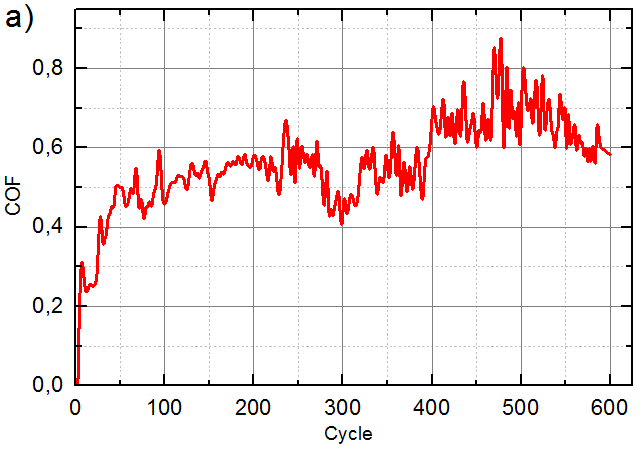

При этом зависимость коэффициента трения от количества циклов будет выглядеть так:

А теперь возвращаемся к графену. Если каким-либо образом нанести на кремний графен, то картина изменится кардинально!

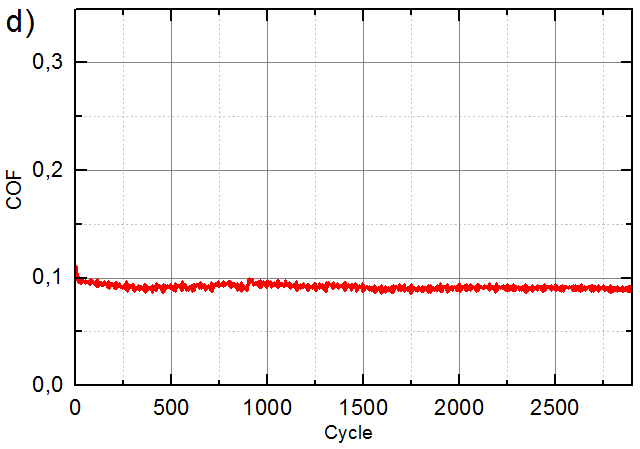

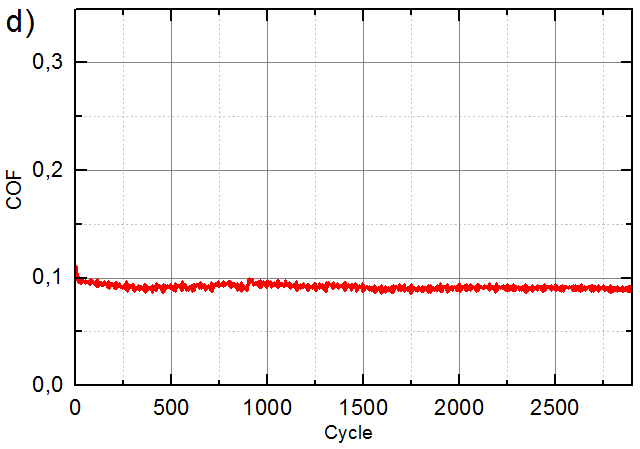

При тех же самых параметрах теста, мы ��е увидим никаких следов износа на поверхности образца, при этом кривая коэффициента трения будет выглядеть так:

Т.е. не смотря на то, что слой графена имеет толщину меньше нанометра, и мы елозим по нему миллиметровым шариком, он все равно не рвется. Вот это прочность!

«Стоп!» скажет внимательный читатель. Обещали же практическое применение! А где вы видели плоский кремниевый подшипник? Правильно, нигде. Но, к счастью, на кремнии свет клином не сошелся. Более того, графен на кремнии — это результат переноса его с меди, на которой он выращивается, и это уже более интересно.

Существует два основных способа производства графена. Первый — механическая эксфолиация. Нам она не интересна, поскольку не позволяет получить покрытие большой площади (более нескольких миллиметров). Второй способ — химическое нанесение из газовой фазы (Chemical Vapour Deposition, CVD). В этом методе, медная подложка помещается в печь и нагревается до температуры около 1000 градусов цельсия. Затем печь продувается чистым водородом для восстановления поверхностных окислов, и заполняется метаном. При высокой температуре метан разлагается, образуя углеродную (графеновую) пленку на поверхности меди, которая выступает в роли катализатора. Количество слоев графена зависит от концентрации метана и времени выдержки, обчно это 5–20 минут. После этого подложку медленно охлаждают в инертной атмосфере. В результате мы получаем кусок меди, равномерно покрытый графеном. И как же у него обстоят дела с трением? Да замечательно!

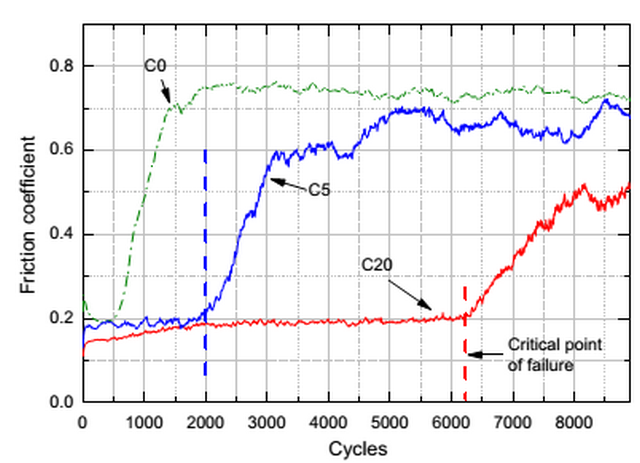

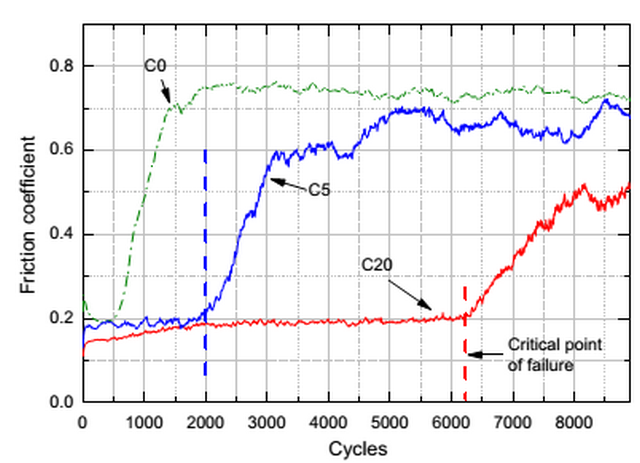

На этом рисунке показаны коэффициенты трения для чистой меди, а также двух кусков меди, покрытых графеном разной толщины (время выдержки в метане 5 и 20 минут):

Как видно, чистая медь сдается сразу. А вот «толстый» графен (5 слоев) увеличивает время жизни в десять раз! При этом поверхность меди все-же деформируется, и образуется «канал», повторяющий форму шарика (слева чистая медь, справа графен):

Но не смотря на деформацию поверхности, графен препятствует формированию задиров, что удерживает коэффициент трения на низком уровне.

Тем не менее, под давлением все разрушается, и графен не исключение. На предыдущем рисунке этот момент обозначен как «critical failure point». После определенного количества циклов, коэффициент трения начинает расти, хотя и остается ниже, чем для чистой меди. И вызвано это не отслоением графена и обнажением поверхности меди, как можно было бы подумать («надо же, протерли насквозь»). Нет, графен остается на месте, но меняет свою структуру. Верхние слои разрушаются, становясь аморфными, а аморфный углерод имеет более высокий коэффициент трения. Тем не менее, графен продолжает служить, защищая поверхность меди от окисления.

Осталось сделать медный вкладыш для подшипника, покрыть его графеном, и вуалая! Сухая наносмазка готова. Кстати, если нанести графен еще и на сами шарики, то результат будет феноменальным. Но об этом — в следующий раз.

Ссылки:

[1] M.S. Won, O.V. Penkov, D.E. Kim. Durability and degradation mechanism of graphene coatings deposited on Cu substrates under dry contact sliding. Carbon 54, pp. 472–481, 2013.

[2] O.V. Penkov, H.J. Kim, H.J. Kim, D.E. Kim. Tribology of Graphene: A Review. International Journal of Precision Engineering and Manufacturing 15, pp. 1–9, 2014.

______________________

Сначала — несколько слов о трибологии вообще, и об измерении трибологических свойств, в частности. Если официально, то трибология — это наука о трении и износе, объект исследования которой — пара тел, находящихся в механическом контакте, и двигающихся относительно друг друга. Вообще, если задуматься, то трение — это, наверное, второе по важности физическое явление, после гравитации. Попробуйте посидеть на стуле без трения. Нет, вы сначала до него дойдите!

Два основных осязаемых трибологических параметра — это коэффициенты трения и износа. С коэффициентом трения все просто — это отношение силы трения к силе, с которой тела прижимаются друг к другу. Впервые я познакомился с этой величиной классе, наверное, в седьмом, на лабораторках по физике. Помните, с помощью пружинного динамометра тянули один деревянный брусок по другому и мерили эту самую силу трения? Про износ тогда никто не упоминал по понятным причинам — измерять его было несколько проблематично. Коэффициент износа — это соотношение объема вещества, которое безвозвратно отделилось от тела в процессе трения, к расстоянию скольжения. Простейший пример — кирпич царапается гвоздем. Отношение объема образовавшейся крошки к длине царапины и будет коэффициентом износа.

В современной лаборатории принцип измерения трибологических характеристик практически не отличается от школьной лабораторки. Простенький прибор для измерения трения может выглядеть вот так:

Цветными рамками обведены основные компоненты: 1) Вертикальный актуатор, служит для перемещения измерительной головки вверх-вниз (нужно для контроля нормальной силы) 2) Измерительная головка (датчик силы трения) к ней прикреплена пружинная балка с шариком на конце (3). Исследуемый образец (4) приклеен к столику, который установлен на датчике нормальной силы. Все это ездит туда-сюда вдоль оси X по рельсу, который стоит на тумбочке стоящей возле моего стола))) В правом верхнем углу виден модуль АЦП от National Instruments, который обрабатывает сигнал с датчиков. Оба актуатора на шаговых двигателях. Управляется все самописным софтом под Windows.

Белый шарик на конце балки имеет диаметр 1 мм, сделан из оксида циркония. Образец, в данном случае, кремниевая пластина 10×10 мм2. Если начать двигать измерительную головку вниз, то шарик прикоснется к поверхности образца, а при дальнейшем движении начнет давить на нее с силой, которая зависит от упругости подвеса и степени его деформации. Обычно, 1 мм соответствует 10 миллиньютонам. Точная величина измеряется нижним датчиком.

Если задать возвратно-поступательное движение нижней каретки, и подождать, скажем, 10 минут, то на поверхности нашего образца мы увидим такую картину (слева — вид сверху, справа — трехмерное изображение центральной части; длина трека — 2 мм):

«О боже, все пропало!» Ну или «мы его протерли!».

При этом зависимость коэффициента трения от количества циклов будет выглядеть так:

А теперь возвращаемся к графену. Если каким-либо образом нанести на кремний графен, то картина изменится кардинально!

При тех же самых параметрах теста, мы ��е увидим никаких следов износа на поверхности образца, при этом кривая коэффициента трения будет выглядеть так:

Т.е. не смотря на то, что слой графена имеет толщину меньше нанометра, и мы елозим по нему миллиметровым шариком, он все равно не рвется. Вот это прочность!

«Стоп!» скажет внимательный читатель. Обещали же практическое применение! А где вы видели плоский кремниевый подшипник? Правильно, нигде. Но, к счастью, на кремнии свет клином не сошелся. Более того, графен на кремнии — это результат переноса его с меди, на которой он выращивается, и это уже более интересно.

Существует два основных способа производства графена. Первый — механическая эксфолиация. Нам она не интересна, поскольку не позволяет получить покрытие большой площади (более нескольких миллиметров). Второй способ — химическое нанесение из газовой фазы (Chemical Vapour Deposition, CVD). В этом методе, медная подложка помещается в печь и нагревается до температуры около 1000 градусов цельсия. Затем печь продувается чистым водородом для восстановления поверхностных окислов, и заполняется метаном. При высокой температуре метан разлагается, образуя углеродную (графеновую) пленку на поверхности меди, которая выступает в роли катализатора. Количество слоев графена зависит от концентрации метана и времени выдержки, обчно это 5–20 минут. После этого подложку медленно охлаждают в инертной атмосфере. В результате мы получаем кусок меди, равномерно покрытый графеном. И как же у него обстоят дела с трением? Да замечательно!

На этом рисунке показаны коэффициенты трения для чистой меди, а также двух кусков меди, покрытых графеном разной толщины (время выдержки в метане 5 и 20 минут):

Как видно, чистая медь сдается сразу. А вот «толстый» графен (5 слоев) увеличивает время жизни в десять раз! При этом поверхность меди все-же деформируется, и образуется «канал», повторяющий форму шарика (слева чистая медь, справа графен):

Но не смотря на деформацию поверхности, графен препятствует формированию задиров, что удерживает коэффициент трения на низком уровне.

Тем не менее, под давлением все разрушается, и графен не исключение. На предыдущем рисунке этот момент обозначен как «critical failure point». После определенного количества циклов, коэффициент трения начинает расти, хотя и остается ниже, чем для чистой меди. И вызвано это не отслоением графена и обнажением поверхности меди, как можно было бы подумать («надо же, протерли насквозь»). Нет, графен остается на месте, но меняет свою структуру. Верхние слои разрушаются, становясь аморфными, а аморфный углерод имеет более высокий коэффициент трения. Тем не менее, графен продолжает служить, защищая поверхность меди от окисления.

Осталось сделать медный вкладыш для подшипника, покрыть его графеном, и вуалая! Сухая наносмазка готова. Кстати, если нанести графен еще и на сами шарики, то результат будет феноменальным. Но об этом — в следующий раз.

Ссылки:

[1] M.S. Won, O.V. Penkov, D.E. Kim. Durability and degradation mechanism of graphene coatings deposited on Cu substrates under dry contact sliding. Carbon 54, pp. 472–481, 2013.

[2] O.V. Penkov, H.J. Kim, H.J. Kim, D.E. Kim. Tribology of Graphene: A Review. International Journal of Precision Engineering and Manufacturing 15, pp. 1–9, 2014.

______________________