Хабр Курсы для всех

РЕКЛАМА

Практикум, Хекслет, SkyPro, авторские курсы — собрали всех и попросили скидки. Осталось выбрать!

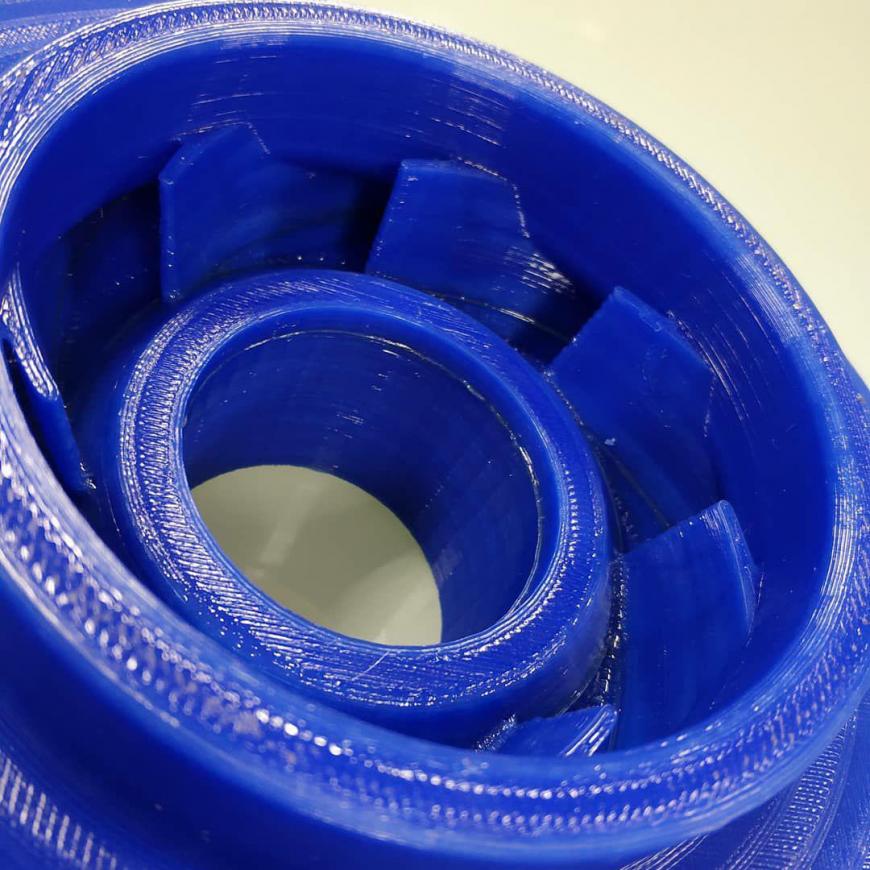

Интересуюсь чисто академически: как лучше технологически решить эту задачу с винтом — на фрезере из МДФ и потом отлить или на 3d принтере напечатать по частям, склеить и потом тоже отлить. Понятно, что ради челленджа и саморазвития можно и напильником из алюминиевой болванки выстругать, но как, на взгляд инженеров, решить такую задачу в домашно-гаражных условиях наиболее оптимально?

сделать полуформы из металла, налить туда воск, воск в опоку и отлитьЗачем? Можно напечатать полуформы (и поверхности будут не «тонкие и подвешенные»).

А что конкретно из озвученного мной пробовал? Какой принтер? Какой материал?

Ну Вы же понимаете что вы взяли самый капризный пластик и не предназначенный для него принтер?

Я когда кухню собирал, отверстие вырезать надо было, а лобзика под рукой не было. Шуруповёртом насверлил отверстий по периметру, а потом попробовал 3мм сверлом срезать стенки жду отверстиями движением в бок. Сломав два сверла я имею право не любить фрезеровку?)

PLA нам по физмеху не подходит, поликарбонатсодержащие еще капризней.PETG?

Именно поэтому я не люблю 3D печать в производстве матриц

PETG?

А печать восковок нет желания попробовать?

Сложно, геморройно, дорого, штучно, но так делают лопатки турбин самолетов, т.к. эта технология дает очень хорошую точность.

Автор прикалывается. Никто так в мусор за пределами контура не выбирает.

Это такая шутка юмора у автора — работать фрезой 12мм по МДФ при таких перемычках и такой толщине изделия.

Чтобы два раза не вставать, основание этого винта неплохо бы, чтобы было не в виде цилиндра, а виде эллипсоида

работаем ведь дешевыми фрезами и на простых ЧПУ станках — высоких вертикальных стенок лучше не делать

1. зачем КИДить и резать винт целиком (т.е. в сборе)? — я вижу всего 2 детали: ступица и лопасть

2. зачем вообще фанера? — мелкоячеистый ППС, модельный воск

3. сколько дней/часов это будет вырезаться?

Как бы я делал поставленную задачу:

Домашний ЧПУ-фрезер как альтернатива 3D принтеру, часть пятая, обработка