Представьте, что вам потребовалось напечатать на 3d-принтере какой-нибудь крепеж. Как узнать, выдержит ли крепеж те нагрузки, которые будут воздействовать на него во время эксплуатации? Какой у такого крепежа будет запас прочности? Можно ли изменить конструкцию крепежа, чтобы сэкономить на материале и времени производства?

Ответ на этот вопрос можно получить как минимум двумя способами. Либо мы проводим натурные испытания, либо рассчитываем прочность крепежа с помощью CAE-программы.

Использование CAE (программы для численного моделирования) выглядит очень разумным решением, но может быть сопряжено с рядом трудностей.

Такие программы достаточно требовательны к вычислительной мощности компьютера.

Лицензия на CAE-пакеты, подобные Ansys, стоит неприлично дорого. Те, же, кто решит сэкономить деньги на пиратстве, рискуют занести к себе вирус.

Может уйти немало времени, чтобы разобраться в инструментах и возможностях программы. Если вам нужны расчеты прочности не так часто, или вообще единожды, время на её освоение может быть потрачено нерационально.

Натурные испытания же:

Долгие и дорогие.

Требуют тщательно поставленного эксперимента.

И всё равно показывают неточный результат.

В этой статье мы продемонстрируем и то и другое на простом опыте.

Задача №1 - крючок

Дан крючок 38 мм высотой и 5 мм в диаметре, сделанный из пластика PLA. Данное изделие предполагается эксплуатировать: закрепить за верхнюю часть, а снизу подвешивать груз.

Вопрос: какую предельную нагрузку выдержит данное изделие?

Прежде чем узнать ответ, попробуйте дать свое предположение.

Задача №2 - пластинка

В этой задаче в качестве испытуемого изделия мы рассчитываем пластинку длиной 10 см, так же из пластика PLA. Размер сечения самого узкого места пластинки - 5 мм.

Пластинку предполагается нагружать двумя способами:

вдоль (подзадача А)

поперек (подзадача В)

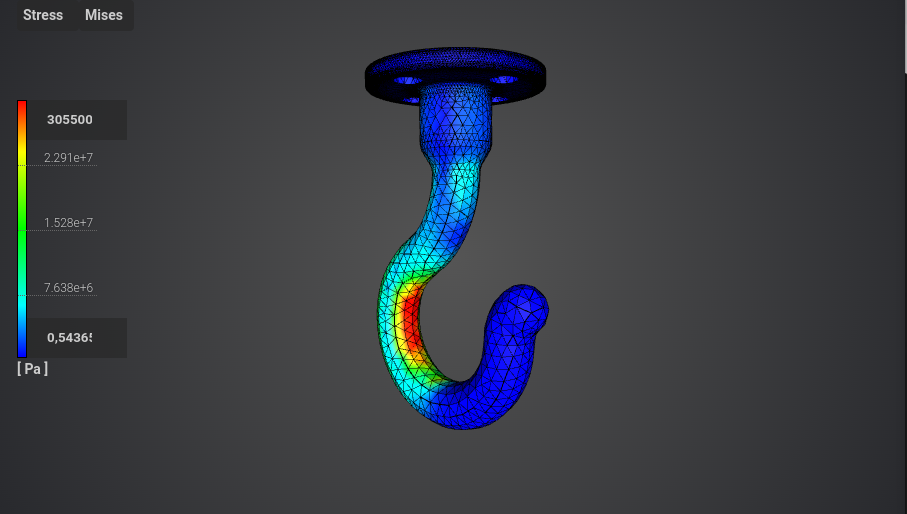

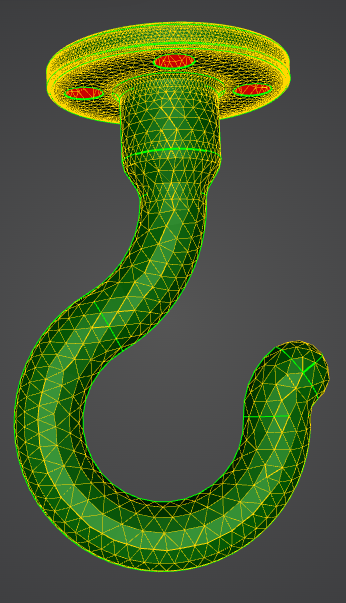

Численный расчет крючка

Для проведения численных испытаний на прочность мы использовали нашу разработку – облачный CAE-сервис Prove.Design. Он обладает рядом преимуществ: бесплатен, удобен, не требователен к подготовке пользователя и к его железу, а главное - работает прямо из браузера и свободно доступен любому интересующемуся.

Здесь организовать процесс будет проще, чем в натурных испытаниях. Загружаем модель на сервис, устанавливаем граничные условия, актуальные для нашей задачи, а именно: в месте крепления крюка устанавливаем запрет на перемещение; в месте изгиба крюка прикладываем точечную силу, которая будет имитировать подвешенный груз.

Проверяем гипотезу. Изделие с максимальным габаритом в 4 сантиметра должна удерживать вес 2 кг, или приблизительно 20 ньютонов. Изделие будет выполнено из пластика PLA. Проводим расчет, получаем следующую картину:

Вы можете покрутить результат расчета сами по ссылке

Мы сразу видим точку концентрации максимального напряжения. В этом месте и будем ожидать разрушение. Расчет говорит нам, что в этой точке максимальное напряжение превысит допустимое для материала при 4 кг нагрузки.

Натурные испытания крючка

Для натурного эксперимента был собран стенд из фанеры. После закрепления на стенде, к изделию подвешивался груз в виде пластиковой бутыли на 5 литров.

Для эксперимента были задействованы два одинаковых крючка, предварительно напечатанных на 3D-принтере.

Было предварительно измерена масса пустой бутылки с веревкой, которая составила 40 грамм.

Дальше, посредством измерительного стакана в пластиковую бутылку медленно наливалась вода. В начале было долито 60 грамм воды, далее в бутылку доливалось по 100 грамм с интервалом в несколько секунд между доливами.

Оба крючка сломались под нагрузкой в 2,3 кг.

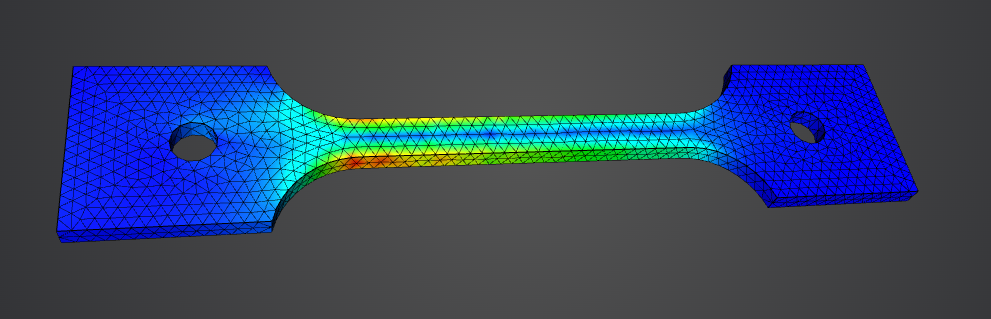

Численный расчет пластинки (А)

Наложим запрет на перемещение на левый конец пластины, к поверхности отверстия справа приложим вертикальную силу (имитируем висящий груз). Производим расчет и получаем следующую картину:

Результаты расчета показывают, что максимальное напряжение находится на ближнем к месту закрепления крае сбоку на перемычке и разрушение должно произойти уже при силе в 1,2 кг.

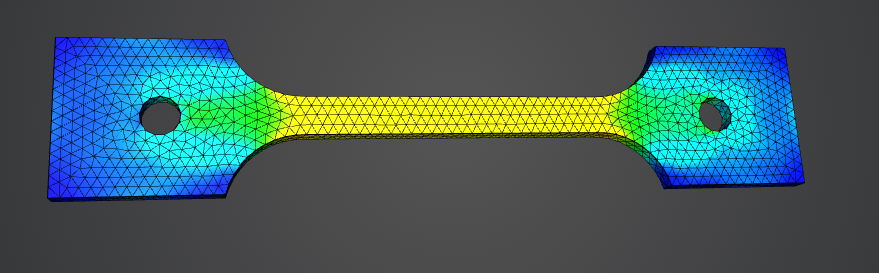

Численный расчет пластинки (В)

Аналогично первому случаю, но теперь мы прикладываем силу вдоль пластинки. Механическая интуиция и сопромат говорят, что в этом случае прочностные свойства модели значительно улучшатся - проверим, так ли это.

Согласно нашим расчетам, в таком состоянии пластинка удерживает 60 кг.

Что же, давайте проверять!

Натурные испытания пластинки (А)

Образец показал прочность, близкую к расчетной, выдержав нагрузку в 1,4 кг. Вероятнее всего, это связано с диагонально ориентированными волокнами пластика.

Натурные испытания пластинки (В)

Как мы помним, расчетная прочность пластинки при таком виде нагрузки составила 60 кг. К сожалению, наша установка не позволяет проверить такую нагрузку с достаточной точностью. Однако мы можем достоверно утверждать, что при нагрузке вдоль белая пластинка выдерживает вес, превышающий вес экспериментатора (55 кг).

Заключение

Наш маленький эксперимент дает, тем не менее, некоторую пищу для размышлений.

Благодаря лежащему в основе сервиса инженерного анализа Prove.Design расчетному ядру Fidesys - лучшей из отечественных программ в области твердотельного инженерного анализа, сертифицированной Nafems и прошедшей множество практических испытаний, мы можем не опасаться за корректность расчета математической модели.

Тем не менее, сама постановка задачи создает допущения. В модели, использованной в Prove.Design, пластик PLA считается изотропным материалом, когда как в реальности наше изделие было напечатано слоями толщиной в 0.2 мм. Это дало значительную погрешность в расчет крючка, однако уже для пластинки получился весьма точным - 1.4 реальной нагрузки против 1.2 теоретической. Пакет CAE-Fidesys, расчетные ядра которого мы используем, может моделировать и анизотропные материалы, и материалы со сложной - к примеру, композитной - структурой. В следующих версиях мы обязательно добавим эту возможность и в облачный сервис Prove.Design тоже.

Однако, мы всё же рекомендуем энтузиастам 3D-печатного дела, моделирующим крепежи у нас или в любом другом подобном софте, придавать своему изделию двух-трех кратный запас прочности.

И в случае крючка, и в случае пластинки, нам удалось точно предсказать места разлома.

В тех случаях, когда испытания оказалось невозможно произвести натурно, программа всё равно способна дать оценку, вполне точную по порядку. Это очень ценно, если речь идет о чем-то более сложном, крепком и дорогом, чем пластиковая пластинка.

Что немаловажно, натурные испытания заняли в разы больше времени и усилий, чем расчет через программу.

Облачный сервис Prove Design - единственный разрабатываемый в России облачный сервис прочностного расчета. Мы совмещаем точность расчета на уровне Ansys с простотой в использовании и доступностью для любого небезразличного к инженерии и прочностным расчетам пользователя.

Prove.Design позволяет выполнять статический, модальный, термоупругий анализ. Наша команда непрерывно развивает ProveDesign, повышая его надежность, удобство использования, добавляя новые возможности для проведения инженерного анализа.

Вы можете посмотреть примеры других расчетов у нас на сайте.

Каждый новый пользователь, зарегистрировавшись у нас сейчас, бесплатно получит пакет в 10000 расчетных секунд (этого хватит на курсовую или средней руки проект). Срок акции ограничен ;)

Будем благодарны за проявленное внимание!