Всем привет, меня зовут Сергей. В этой статье речь пойдёт о 3Д-печати металлом, точнее, о моей попытке реализации 3Д-печати металлом.

Весьма часто, люди, интересующиеся или занимающиеся какой-либо деятельностью, не важно чем, натыкаются на совершенно что-то новое и ранее неизвестное для них, на то, что может помочь развить/усовершенствовать их основную деятельность. «Аналогичная» ситуация сложилась и со мной.

Бороздя просторы этих ваших интернетов, я наткнулся на замечательную технологию вакуумного напыления металлов на различные материалы. На хабре есть интересная статья об этой технологии. Кроме этого, на множестве других ресурсов было сказано, что испаряемый металл движется к мишени прямолинейно.

И тут я подумал, а что если напылять металл в необходимом мне месте, постепенно увеличивая толщину? Стал искать информацию о том, делал ли кто-то подобное — не нашёл.

Зарегистрировался на форуме, где кучкуются напыпляльщики и стал их тревожить вопросами наподобие: можно ли нарастить «плёнку», толщиной 1 и более миллиметра. На что поймал массу непонимания для чего это нужно, но ответ положительный получил.

Общие сведения получены, можно начинать готовиться к проведению экспериментов.

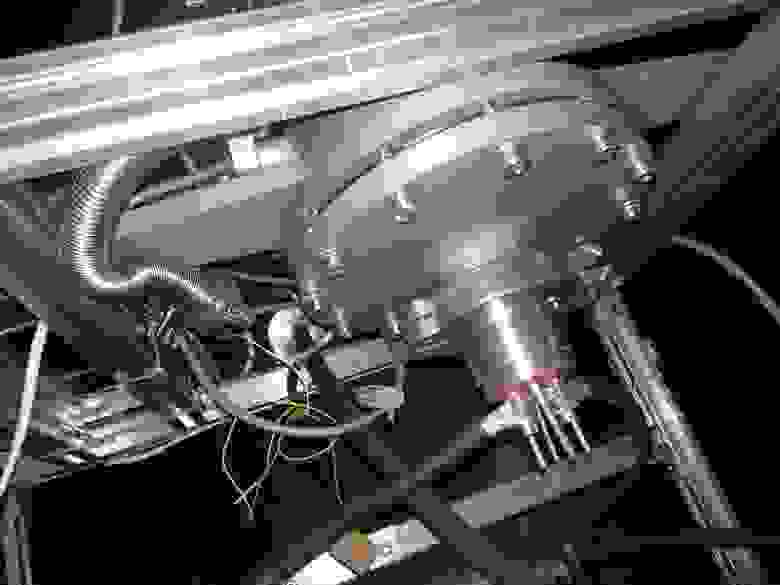

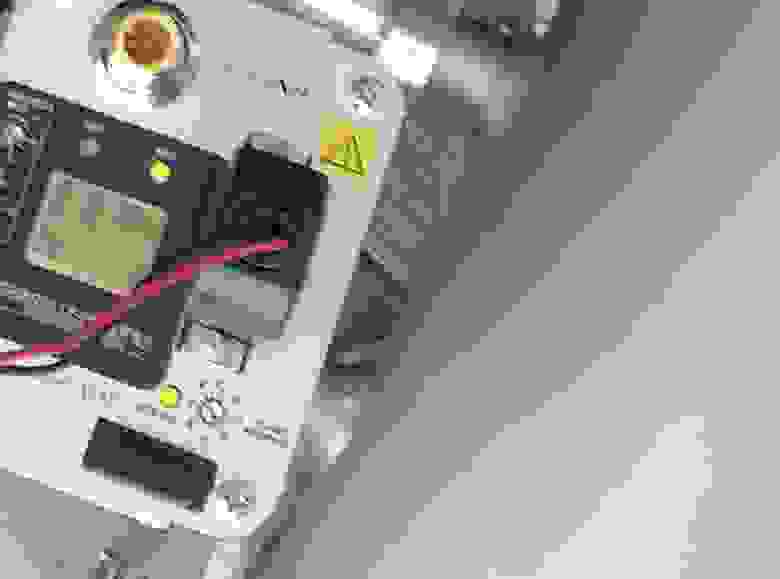

Из различных статей и документов известно, что вакуум нужен не более 10⁻² Па. Для сравнения порядка величин – давление, которое даёт бытовой вакуумный насос (Value и прочие) – порядка 4 Па (измеренное значение), т.е. давление в 400 раз больше, чем это необходимо. Как с этим быть и что делать? Для достижения малых давлений используются турбомолекулярные вакуумные насосы, они работают параллельно с форвакуумным насосом и, буквально по молекулам, захватывают остатки воздуха из камеры. Процесс это не быстрый. Выглядит такой насос примерно таким образом.

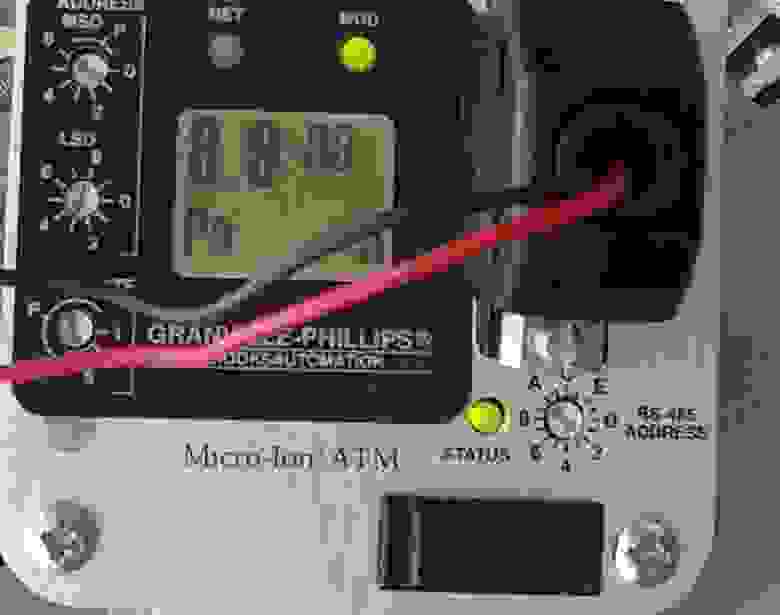

Поставили насос, он откачивает воздух и всё вроде хорошо, но как узнать давление? Для этого я выбрал ионизационный вакуумметр.

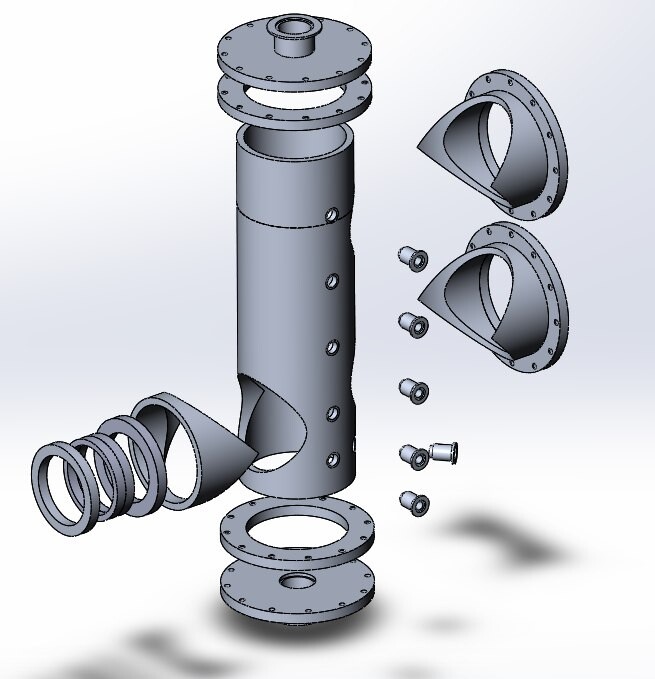

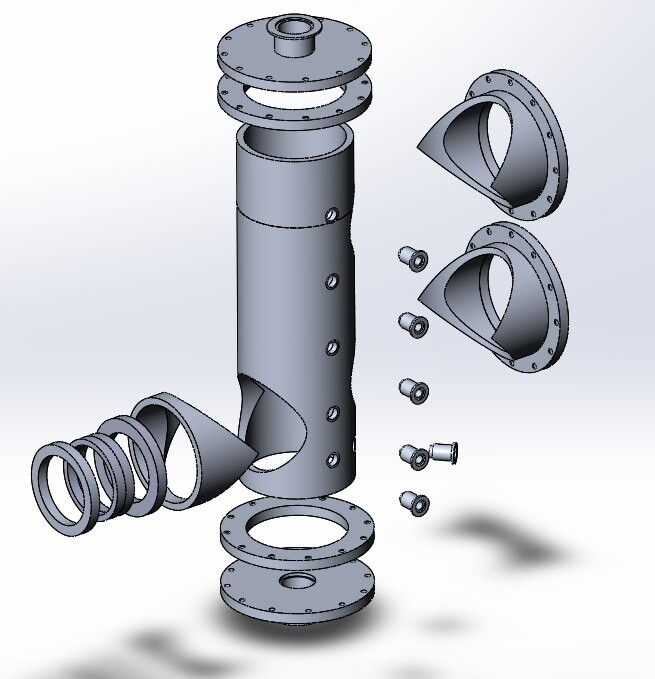

По сути, больше ничего не нужно, за исключением камеры и испарителя. Готовой доступной (в плане финансов) камеры я не нашёл, поэтому, решил делать свою. Она небольшого объёма (порядка 8-10 литров) для того, чтобы откачка воздуха происходила быстрее. Обычно, камеры имеют шарообразную форму, у меня она наоборот, вытянутая, для того, чтобы можно было ставить «мишень» (место, где осаждается металл) на разное удаление от испарителя. Кроме того, на камере достаточно много фланцев для подключения вводов/выводов всевозможных и датчиков. Камеру я замоделировал в известной САПР программе, нарисовал чертежи и передал в производство.

Токовводы и токопроводы я изготовил из латунного бруска и латунного стержня, купленной на местом рынке. (Юнона, кто из Питера).

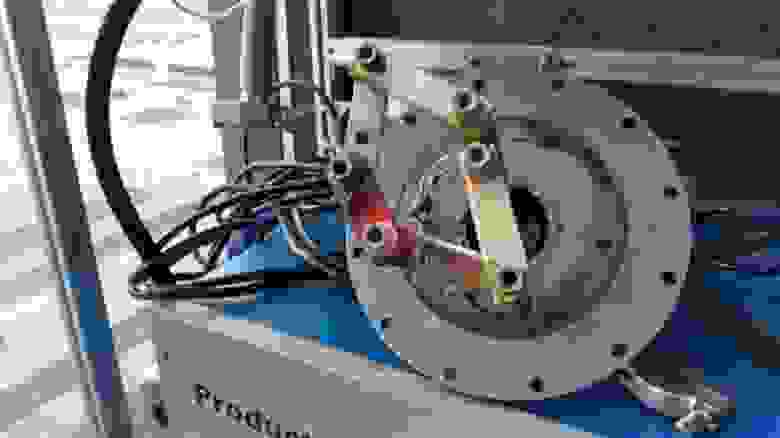

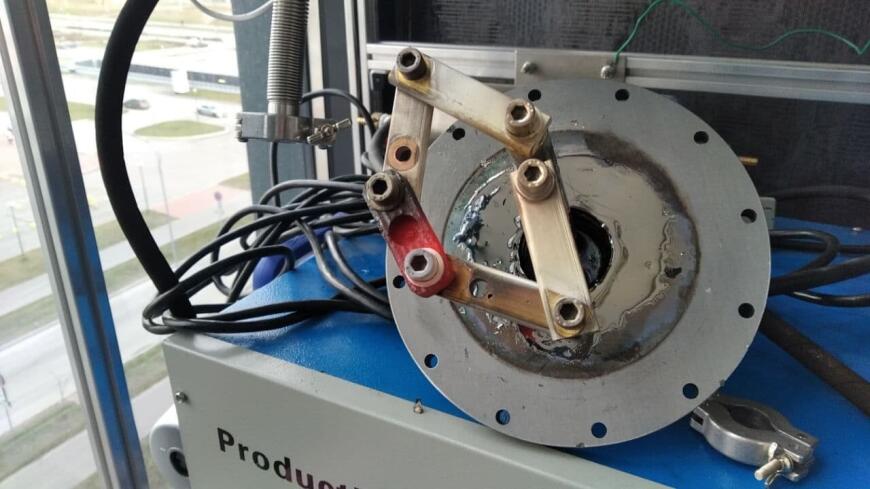

На фотографии ниже закреплена вольфрамовая лодочка между двух токопроводов.

Нижняя часть выглядит так. На фотографии видны трубки охлаждения токовводов. В последствии, я от них отказался, по причине упрощения системы.

Собрать камеру много усилий и сложностей не заняло. Гораздо сложнее добиться удержания вакуума в этой камере. Для этого фланцы и все сопрягаемые поверхности я отполировал, чтобы избежать малейшей утечки через резиновое уплотнение (на фото ниже я обработал только верхний фланец).

Как оказалось, впоследствии, сварной шов не герметичен от слова совсем (имеется в виду для низкого вакуума). Я, по неопытности, предполагал, что накачав в камеру давление 300 кПа и погрузив её в ванну с водой, я аккуратно найду все места протечек и устраню их. Да, на первом этапе я так и сделал, но давление в камере не опускалось ниже отметки 10-2 Па, были утечки. Интересно, что до начала проведения теста, при давлении в камере 300 кПа, из сварных швов выходили пузыри с интенсивностью примерно 1 пузырь (диаметром 2-3 мм) в 30-40 секунд. И это были большие потери, которые я устранил. Но что делать с минимальными потерями вакуума, которые невозможно отследить в «кухонных» условиях?

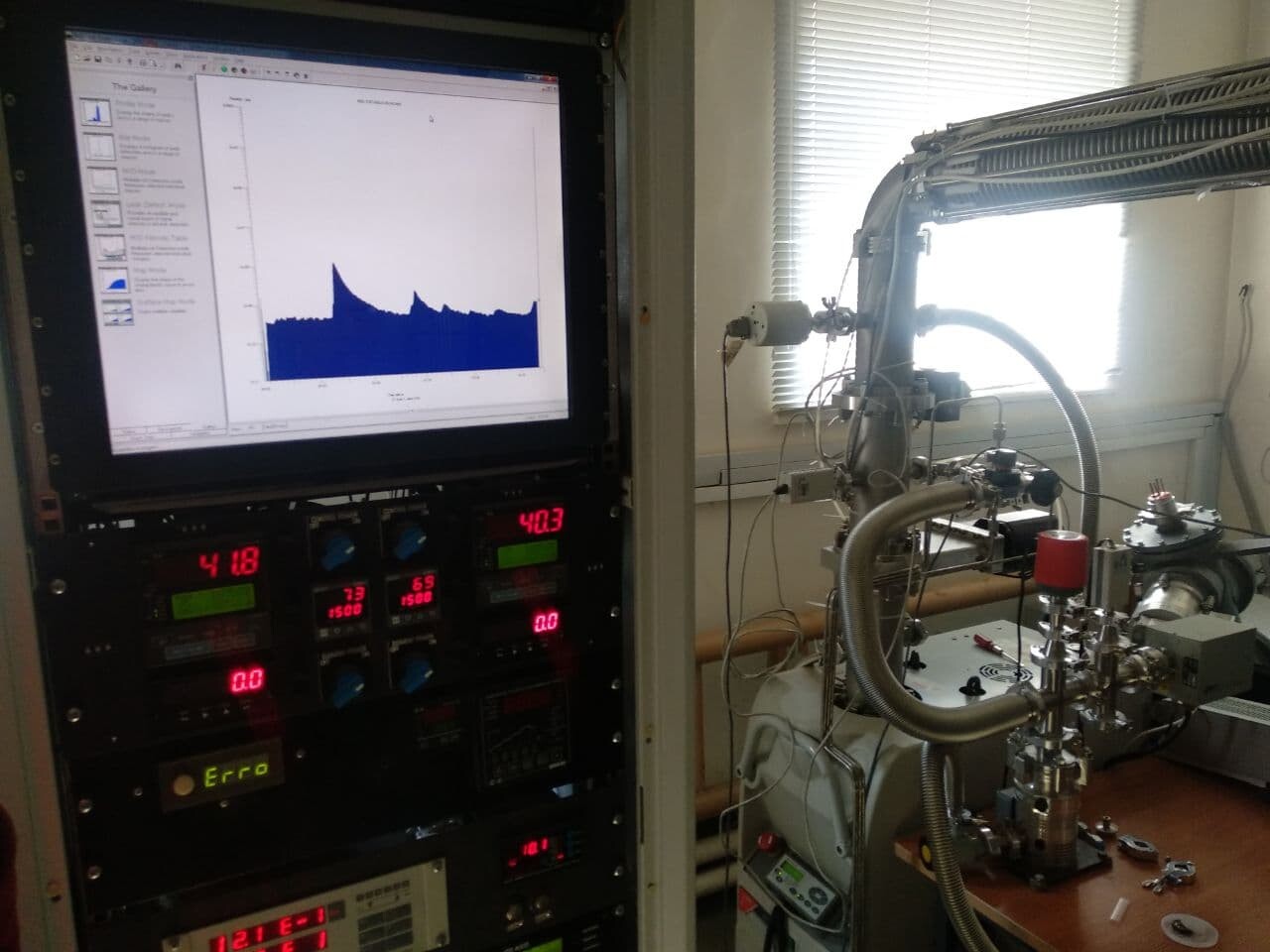

Решение оказалось близко. Для этого нужен всего-навсего масс-спектрометр.

Идея проста – к вакуумной камере спектрометра подсоединяется исследуемая камера или ёмкость. Откачивается воздух, на графике смотрят, нет ли посторонних пиков каких-либо газов. После этого локально, в места возможной утечки, подводят гелий. Именно гелий, потому как проникающая способность у него выше и на спектре пик гелия можно легко отследить. Как только гелий попадает через микроотверстие в камеру, то сразу это видно на спектре.

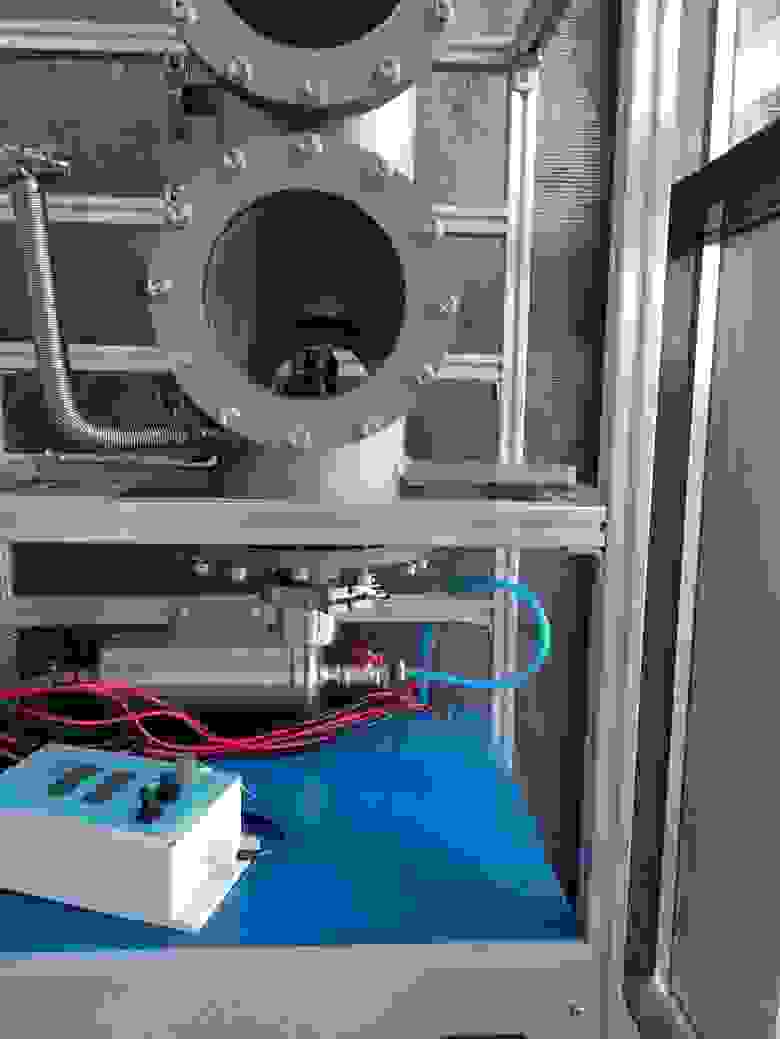

Два раза я ездил и два раза искал течи. Теперь камера, с установленным насосом герметична и можно дальше проводить эксперименты, предварительно собрав все компоненты системы на стойке.

Общий вид невероятной установки.

Запуск установки и проверка сводится к тому, что должно удерживаться минимально возможное давление. Сначала запускается форвакуумный насос.

Давление после работы форвакуумного насоса видно на картинке ниже.

После того, как давление устанавливается (не меняется). Можно запускать «тяжёлую артиллерию» — турбомолекулярный насос. Он уменьшает давление ещё на 3 порядка.

Настало время экспериментов, то, к чему я так долго шёл и чего так долго ждал.

Первый эксперимент.

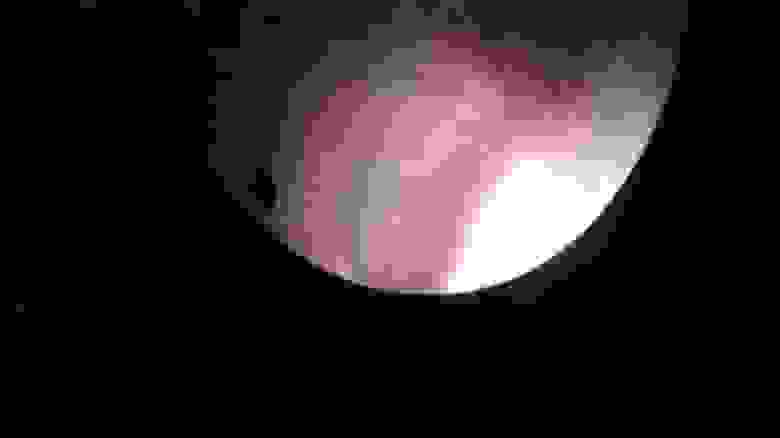

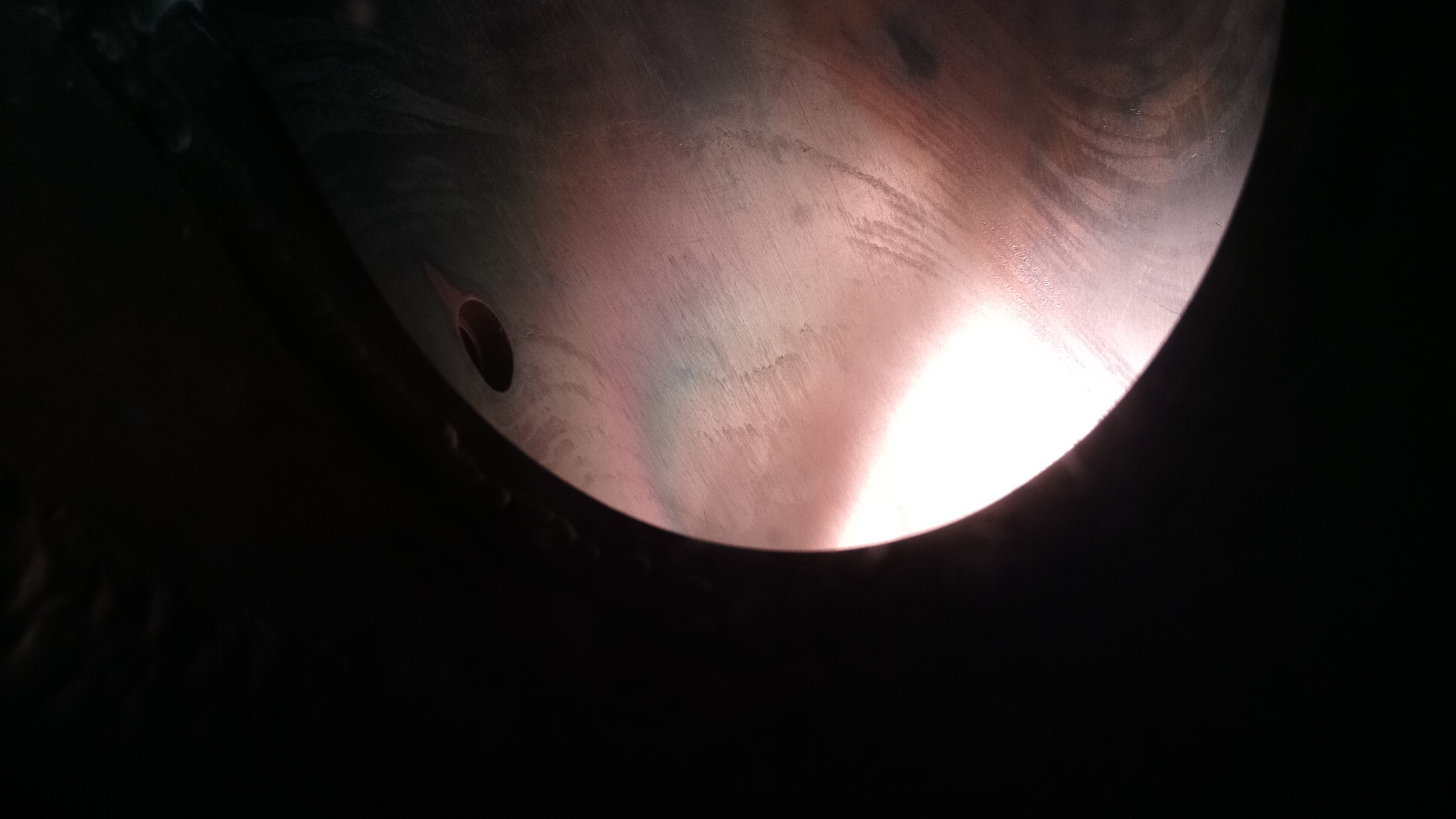

В закреплённую между токопроводами лодочку помещаем небольшое количество серебра. Над лодочкой устанавливаю паровод – спаянный цилиндр из жести, который, как я думал, должен ограничить распространение металла по камере. Над пароводом крышка с отверстием 2 мм, за крышкой – мишень, на которую должен конденсироваться металл. Жаль, что фотографий не осталось, но вакуумная камера запылилась полностью. Не было ни единого места, на котором не было нанесённого слоя металла. На фото ниже совсем не иная планета, а напылённое серебро на внутреннюю поверхность стенки.

Второй эксперимент.

Я подумал, что дело в том, большие зазоры между лодочкой и пароводом. Решение родилось сразу и быстро. Взял две лодочки и совместил их так, чтобы получилась скорлупка. Внутрь разместил серебро, а в верхней половинке проточил отверстие диаметром 2 мм.

И стал всё это дело нагревать. Но, не учёл жёсткость лодочек и жёсткость токовводов. Скорлупки немного разошлись и образовалась между ними щель, через которую так же улетал пар во все стороны.

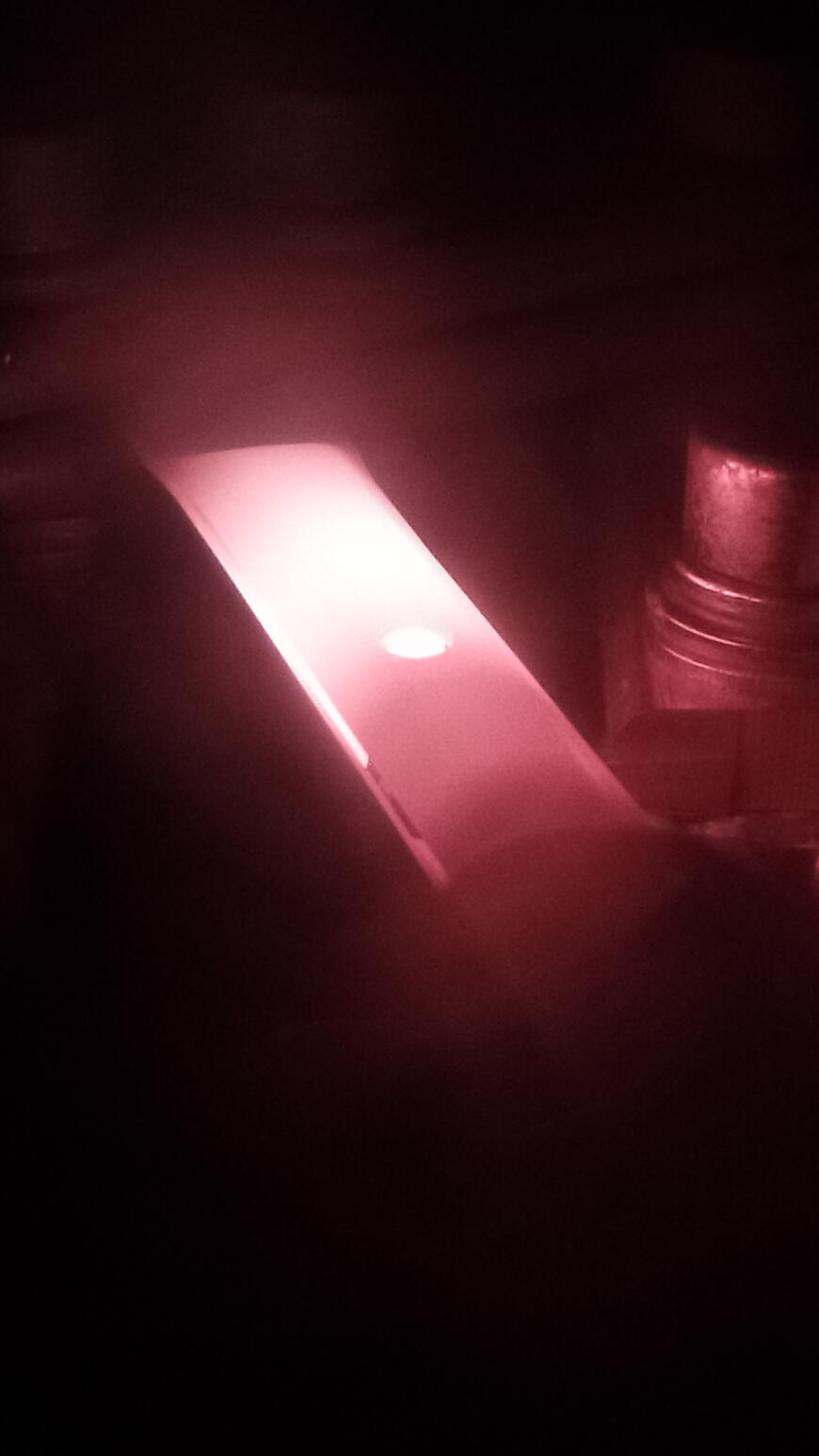

Как итог – напыл во всём объёме камеры. На фото ниже смотровое окно, лодочка в котором находилась чуть выше половины, но запылилось окно полностью.

Третий эксперимент.

Немного подумав и погоревав, я подумал, что ёмкость с испаряемым металлом должна быть герметичная и лишь с одним выходным отверстием, но как и из чего его сделать. Из вольфрама – очень дорого и сложно в обработке. Выход нашёлся! Графит – отличный материал для изготовления тигеля, назовём это так. На сайте объявлений я нашёл объявление о продаже графитовых брусков от контактных усов троллейбуса, вырезал брусок с отверстием по центру и сделал к нему крышку. На фото ниже – как раз брусок с отверстием под материал (без крышки).

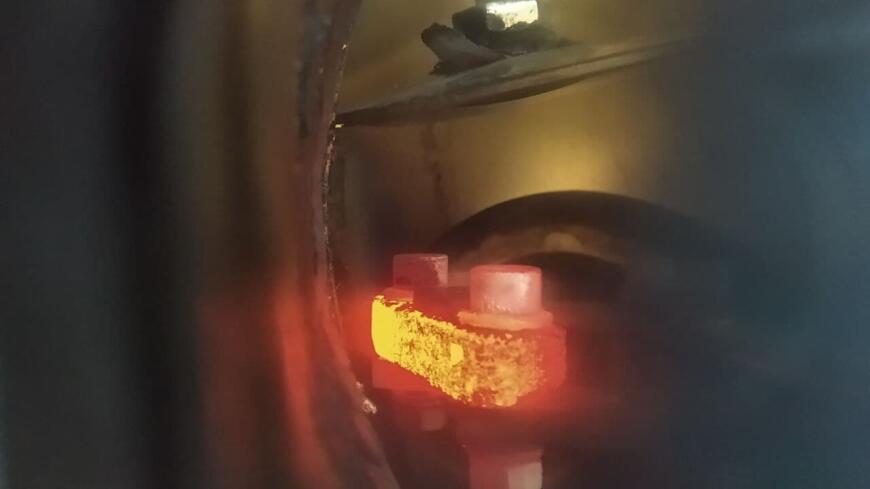

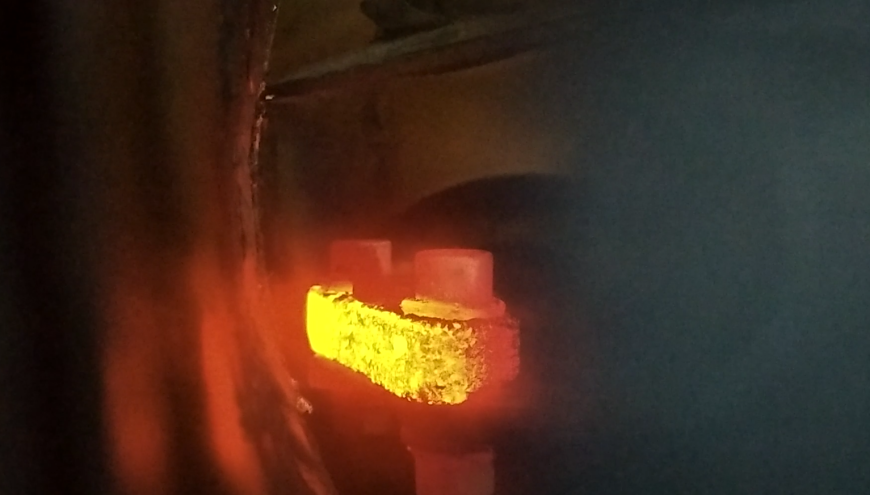

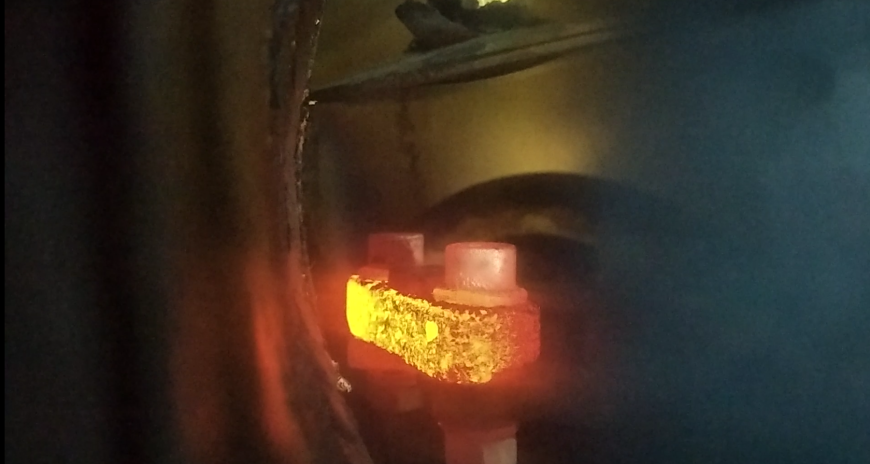

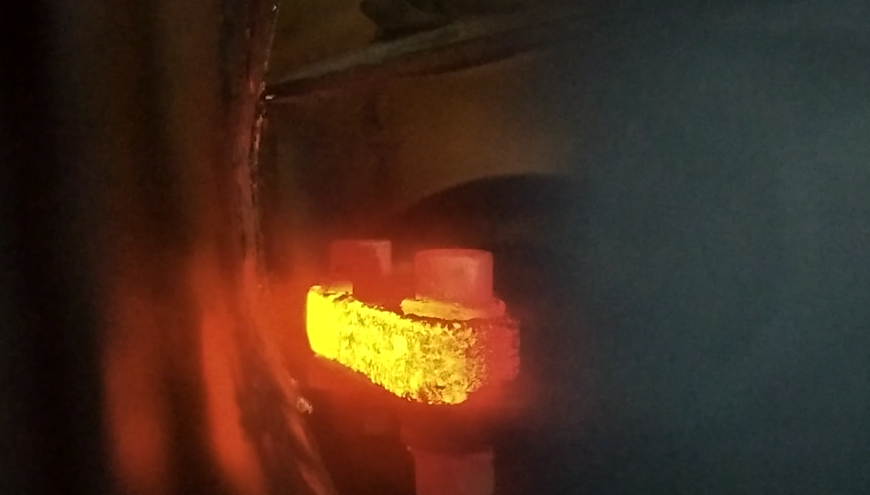

А на этом фото уже в камере с установленной крышкой (в крышке отверстие диаметром 1 мм).

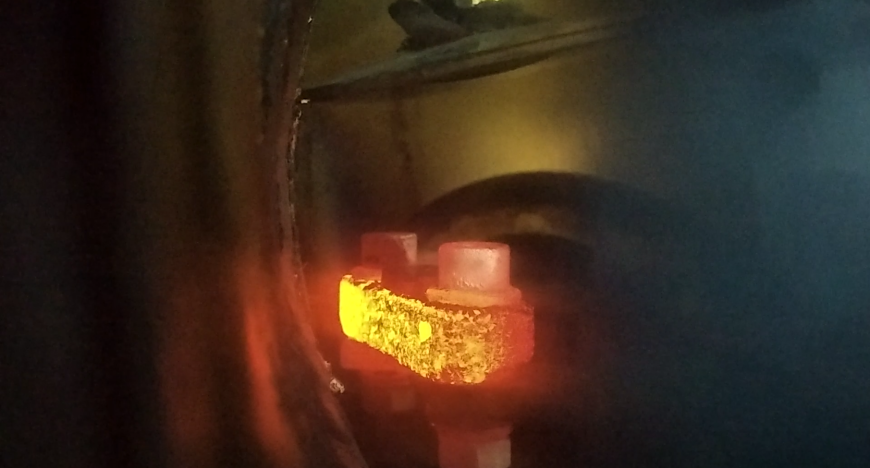

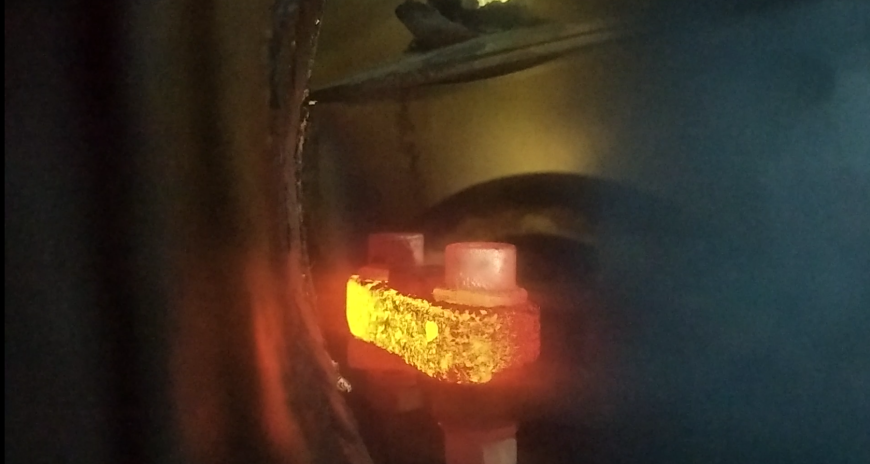

Под спойлером несколько фотографий с небольшим промежутком времени, из которых видно, как запылилось смотровое окно.

Очевидно, что и в этом случае успеха не получилось, к великому моему сожалению. Все три эксперимента проводил с плавным увеличением температуры от того состояния, когда испарения не происходит.

Небольшое видео, в котором информация изложена несколько иначе, в другом виде и объёме.

К сожалению, получить то, что задумывалось не удалось, но, с другой стороны, получен бесценный опыт в проектировании и изготовления вакуумной техники. Большей частью этого опыта я поделился с вами и буду премного благодарен если вы выскажете своё мнение по этому вопросу.

Всем спасибо и удачи.

Весьма часто, люди, интересующиеся или занимающиеся какой-либо деятельностью, не важно чем, натыкаются на совершенно что-то новое и ранее неизвестное для них, на то, что может помочь развить/усовершенствовать их основную деятельность. «Аналогичная» ситуация сложилась и со мной.

Бороздя просторы этих ваших интернетов, я наткнулся на замечательную технологию вакуумного напыления металлов на различные материалы. На хабре есть интересная статья об этой технологии. Кроме этого, на множестве других ресурсов было сказано, что испаряемый металл движется к мишени прямолинейно.

Множество ресурсов

И тут я подумал, а что если напылять металл в необходимом мне месте, постепенно увеличивая толщину? Стал искать информацию о том, делал ли кто-то подобное — не нашёл.

Зарегистрировался на форуме, где кучкуются напыпляльщики и стал их тревожить вопросами наподобие: можно ли нарастить «плёнку», толщиной 1 и более миллиметра. На что поймал массу непонимания для чего это нужно, но ответ положительный получил.

Общие сведения получены, можно начинать готовиться к проведению экспериментов.

Из различных статей и документов известно, что вакуум нужен не более 10⁻² Па. Для сравнения порядка величин – давление, которое даёт бытовой вакуумный насос (Value и прочие) – порядка 4 Па (измеренное значение), т.е. давление в 400 раз больше, чем это необходимо. Как с этим быть и что делать? Для достижения малых давлений используются турбомолекулярные вакуумные насосы, они работают параллельно с форвакуумным насосом и, буквально по молекулам, захватывают остатки воздуха из камеры. Процесс это не быстрый. Выглядит такой насос примерно таким образом.

Поставили насос, он откачивает воздух и всё вроде хорошо, но как узнать давление? Для этого я выбрал ионизационный вакуумметр.

По сути, больше ничего не нужно, за исключением камеры и испарителя. Готовой доступной (в плане финансов) камеры я не нашёл, поэтому, решил делать свою. Она небольшого объёма (порядка 8-10 литров) для того, чтобы откачка воздуха происходила быстрее. Обычно, камеры имеют шарообразную форму, у меня она наоборот, вытянутая, для того, чтобы можно было ставить «мишень» (место, где осаждается металл) на разное удаление от испарителя. Кроме того, на камере достаточно много фланцев для подключения вводов/выводов всевозможных и датчиков. Камеру я замоделировал в известной САПР программе, нарисовал чертежи и передал в производство.

Токовводы и токопроводы я изготовил из латунного бруска и латунного стержня, купленной на местом рынке. (Юнона, кто из Питера).

На фотографии ниже закреплена вольфрамовая лодочка между двух токопроводов.

Нижняя часть выглядит так. На фотографии видны трубки охлаждения токовводов. В последствии, я от них отказался, по причине упрощения системы.

Собрать камеру много усилий и сложностей не заняло. Гораздо сложнее добиться удержания вакуума в этой камере. Для этого фланцы и все сопрягаемые поверхности я отполировал, чтобы избежать малейшей утечки через резиновое уплотнение (на фото ниже я обработал только верхний фланец).

Как оказалось, впоследствии, сварной шов не герметичен от слова совсем (имеется в виду для низкого вакуума). Я, по неопытности, предполагал, что накачав в камеру давление 300 кПа и погрузив её в ванну с водой, я аккуратно найду все места протечек и устраню их. Да, на первом этапе я так и сделал, но давление в камере не опускалось ниже отметки 10-2 Па, были утечки. Интересно, что до начала проведения теста, при давлении в камере 300 кПа, из сварных швов выходили пузыри с интенсивностью примерно 1 пузырь (диаметром 2-3 мм) в 30-40 секунд. И это были большие потери, которые я устранил. Но что делать с минимальными потерями вакуума, которые невозможно отследить в «кухонных» условиях?

Решение оказалось близко. Для этого нужен всего-навсего масс-спектрометр.

Идея проста – к вакуумной камере спектрометра подсоединяется исследуемая камера или ёмкость. Откачивается воздух, на графике смотрят, нет ли посторонних пиков каких-либо газов. После этого локально, в места возможной утечки, подводят гелий. Именно гелий, потому как проникающая способность у него выше и на спектре пик гелия можно легко отследить. Как только гелий попадает через микроотверстие в камеру, то сразу это видно на спектре.

Два раза я ездил и два раза искал течи. Теперь камера, с установленным насосом герметична и можно дальше проводить эксперименты, предварительно собрав все компоненты системы на стойке.

Общий вид невероятной установки.

Запуск установки и проверка сводится к тому, что должно удерживаться минимально возможное давление. Сначала запускается форвакуумный насос.

Давление после работы форвакуумного насоса видно на картинке ниже.

После того, как давление устанавливается (не меняется). Можно запускать «тяжёлую артиллерию» — турбомолекулярный насос. Он уменьшает давление ещё на 3 порядка.

Настало время экспериментов, то, к чему я так долго шёл и чего так долго ждал.

Первый эксперимент.

В закреплённую между токопроводами лодочку помещаем небольшое количество серебра. Над лодочкой устанавливаю паровод – спаянный цилиндр из жести, который, как я думал, должен ограничить распространение металла по камере. Над пароводом крышка с отверстием 2 мм, за крышкой – мишень, на которую должен конденсироваться металл. Жаль, что фотографий не осталось, но вакуумная камера запылилась полностью. Не было ни единого места, на котором не было нанесённого слоя металла. На фото ниже совсем не иная планета, а напылённое серебро на внутреннюю поверхность стенки.

Второй эксперимент.

Я подумал, что дело в том, большие зазоры между лодочкой и пароводом. Решение родилось сразу и быстро. Взял две лодочки и совместил их так, чтобы получилась скорлупка. Внутрь разместил серебро, а в верхней половинке проточил отверстие диаметром 2 мм.

И стал всё это дело нагревать. Но, не учёл жёсткость лодочек и жёсткость токовводов. Скорлупки немного разошлись и образовалась между ними щель, через которую так же улетал пар во все стороны.

Как итог – напыл во всём объёме камеры. На фото ниже смотровое окно, лодочка в котором находилась чуть выше половины, но запылилось окно полностью.

Третий эксперимент.

Немного подумав и погоревав, я подумал, что ёмкость с испаряемым металлом должна быть герметичная и лишь с одним выходным отверстием, но как и из чего его сделать. Из вольфрама – очень дорого и сложно в обработке. Выход нашёлся! Графит – отличный материал для изготовления тигеля, назовём это так. На сайте объявлений я нашёл объявление о продаже графитовых брусков от контактных усов троллейбуса, вырезал брусок с отверстием по центру и сделал к нему крышку. На фото ниже – как раз брусок с отверстием под материал (без крышки).

А на этом фото уже в камере с установленной крышкой (в крышке отверстие диаметром 1 мм).

Под спойлером несколько фотографий с небольшим промежутком времени, из которых видно, как запылилось смотровое окно.

Потеря прозрачности

Очевидно, что и в этом случае успеха не получилось, к великому моему сожалению. Все три эксперимента проводил с плавным увеличением температуры от того состояния, когда испарения не происходит.

Небольшое видео, в котором информация изложена несколько иначе, в другом виде и объёме.

Ссылка на видеоролик

Вывод

К сожалению, получить то, что задумывалось не удалось, но, с другой стороны, получен бесценный опыт в проектировании и изготовления вакуумной техники. Большей частью этого опыта я поделился с вами и буду премного благодарен если вы выскажете своё мнение по этому вопросу.

Всем спасибо и удачи.