Уважаемые читатели сообщества! Уже долгое время стоит вопрос о выделяемых летучих веществах в процессе 3D-печати и возможном пагубном их воздействии на пользователей аддитивных устройств, находящихся непосредственно вблизи рабочей зоны. Довольно много дискуссий по этому поводу было на различных форумах ([1], [2], [3], [4]) и изложено в статьях ([5], [6]). Проводились исследования, подтверждающие как полную безвредность некоторых марок филаментов (как например, [5]), так и совершенно противоположную точку зрения (например, [6], русскоязычный перевод [7]). Чтобы наконец положить конец этим разногласиям, дать обоснованный ответ, подтверждённый экспериментальными и вычислительными данными, пришлось обратиться к относительно давнему зарубежному изданию, опубликованному командой исследователей во главе с профессором Иллинойского университета Брентом Стеффенсом из открытого источника Atmospheric Environment [8]. Перевод данной статьи публикуется с согласия автора. Спасибо за внимание и отклик!

Аннотация

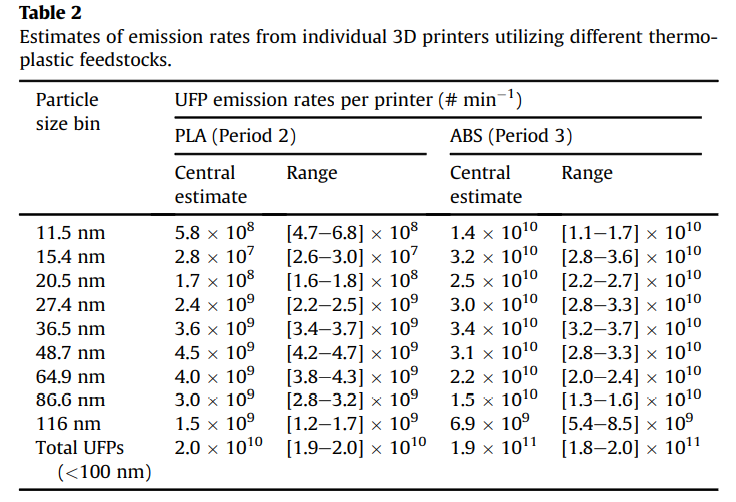

В настоящее время появление недорогих домашних трехосевых (3D) принтеров значительно упростило изготовление 3D образцов деталей и поспособствовало развитию мелкого производства в домашних или же офисных условиях. Многие домашние 3D принтеры основаны на термопластичной экструзии и перемещении сопла. В данном исследовании внимание было направлено на процесс, в ходе которого выделяются в значительных объемах газовые структуры. Стоит заметить, что на данный момент мы не располагаем никакой информацией о каких-либо выделениях с этих 3D принтеров. Приведенная статья решает эту проблему, освещая данные о размере и количестве мелкодисперсных частиц, полученных при печати двумя видами пластиков внутри офисного помещения. Значения поразмерных концентраций, полученных в ходе исследований, охватывают широкий спектр размеров микрочастиц в интервале от 11,5 до 116 нм, а кроме того зафиксированы суммарные значения концентраций, для проб не превышающих 100 нм, количество которых при печати идентичными принтерами PLA-пластиком достигает приблизительно 2∙1010 ед. и 1,9∙1011 ед. - для ABS-пластика соответственно. Данные исследования акцентируют внимание на том факте, что процесс печати нежелателен в недостаточно проветриваемом или чистящемся закрытом помещении, а многие недорогие 3D-принтеры в настоящее время продаются, как самостоятельные продукты для процесса печати без какого-либо оборудования для фильтрации.

Ключевые слова: воздушные выделения внутри помещений, 3D-принтеры, термопластичная эмиссия, термопластичное полимерное наслаивание

Часть 1. Вступление

Трехосевые (3D) принтеры все больше набирают популярность в качестве компактных инструментов быстрого прототипирования для различных нужд производства. В особенности это касается сегмента недорогих 3D принтеров, использующих аддитивную производственную технологию, также известной, как технология термопластичного полимерного наслаивания.

Огромное множество термопластичных материалов используются в также большом наборе MPD-устройств. Большинство домашних 3D-принтеров в настоящее время используют акрилонитрил бутадиен стирол (АБС (ABS) пластик) или полилактид (ПЛА (PLA) пластик) в качестве филамента для 3D-печати (Ragan, 2013). Безусловно, печать ABS и PLA пластиками сильно различается друг от друга, как и по исходному используемому сырью, так и температуре сопла и печатного стола в ходе 3D-печати. PLA пластик биоразлагаем, поскольку произведен на основе кукурузы, печать им производится при температуре примерно равной 180°С сопла и комнатной температуре печатного стола соответственно. ABS более термостоек нежели предыдущий полимер - 220°С сопла и примерно 80°С стола. Другие филаменты: поливиниловый спирт (ПВС (PVA) пластик), поликарбонат (PC) и полиэтилен жесткой прессовки (HDPE), также используемые для печати, не так широко распространены.

Предыдущие исследования (Contos и другие, 1995, Unwin и другие, 2012), в ходе которых было выяснено, что в процессе 3D-печати при температуре в промежутке от 170°С до 240°С выделяются как газы, так и мелкодисперсные частицы. Первичные газовые продукты термического разложения ABS-пластика при очень высоких температурах включают в себя ряд таких веществ, как моноксид углерода и гидрид цианида, а также ряд других летучих соединений (Rutkovskiy и Lewin, 1986). Пагубное действие приведенных соединений было выявлено при экспериментах на крысах (Zitiing and Savolainen, 1980) и мышах (Sharper и другие, 1994).

Другие исследования показали, что газовые выделения при термическом разложении и других полимеров, таких как PTFE (политетрафторэтилена), также чрезвычайно токсичны для млекопитающих, в том числе и для людей (Oberdorster и другие, 2005, а также ссылки к ним). Более того, мелкодисперсная пыль (размеры которой не превосходят 100 нм) представляет собой наибольшую угрозу при плавлении полимеров. Например, в более ранних исследованиях при высоких температурах плавления ПТФЭ - около 480°С - выделялись микрочастицы со средним диаметром в 18 нм, смертельно токсичное действие которых было продемонстрировано на крысах (Oberdorster и другие, 1995). Дополнительные исследования в этой же области выявили, что непосредственно газовые продукты пиролиза ПТФЭ не были столь токсичны (Johnston и другие, 2000), исходя из чего предположили, что при термопластичном разложении материалов выделяется также и мелкодисперсная пыль в обозначенном диапазоне температур.

Эффективность существующих недорогих приборов быстрого прототипирования, основанных на умеренном или же высокотемпературном плавлении и экструзии в настоящий момент не вызывает каких-либо сомнений, однако мы не имеем никакого представления о действии мелкодисперсных выделений из этих 3D-принтеров. Ситуацию ухудшает и тот факт, что недорогие 3D-принтеры выпускаются без какой-либо вентиляции или же фильтрующего устройства. Чтобы разрешить эту ситуацию, мы первыми публикуем данные о размерах и концентрациях мелкодисперсной пыли в помещениях при использовании недорогих принтеров.

Часть 2. Инструменты

Измерения и вычисления были проведены в 45 м3 обставленном мебелью и кондиционируемом офисе, используемом в качестве учебного центра по 3D-печати. Девять 3D-принтеров были размещены на столах, среди которых только пять соседних другу к другу использовались прямо по назначению. После этого были измерены концентрации микрочастиц на расстоянии двух метров от ближайшего принтера с использованием TSI NanoScan SMPS Model 3910 с интервалами в одну минуту. Данная модель, использующая изопропиловый спирт для счетчика сконденсированных частиц (CPC), а также радиальный дифференциальный анализатор подвижности, позволяет зафиксировать частицы размерами от 10 нм до 420 нм. Первые измерения проводились в течение двадцати пяти минут до включения принтеров в работу для выяснения фонового содержания частиц, присутствующих в закрытом офисе. На протяжении всей проводимой работы дверь в помещение оставалась закрытой за исключением моментов перезапуска принтеров.

Помещение было предоставлено лишь на ограниченное время, поэтому было решено разбить весь процесс эксперимента на четыре небольшие составные части по два с половиной часа: 1) измерение размера и концентрации микрочастиц в помещении без включенных 3D-принтеров в течение двадцати минут, 2) измерение данных о микрочастицах при двух включенных 3D-принтерах, печатающими PLA пластиком около двадцати минут, 3) к двум печатающим принтерам добавляются еще три, печатающие ABS пластиком (соответственно при большей температуре), в течении двадцати минут, 3) принтеры, печатающие PLA пластиком, начинают печатать вместе с принтерами, уже печатающими ABS пластиком, 4) ожидание рассеяния плотных сгущений мелкодисперсной пыли в течение сорока минут. Полученные данные о мелкодисперсной пыли внутри офиса были использованы при вычислении поразмерных и суммарных концентраций выбросов мелкодисперсной пыли внутри помещения.

Скачки концентраций частиц во время печати всеми принтерами были детально рассмотрены только для проб меньших 150 нм, при этом мы использовали данные о размерах первых девяти проб в диапазоне от 11,5 нм до 116 нм. Дополнительно к поразмерным вычислениям, мы также провели суммарные по первым восьми пробам, не превышающих 100 нм, расчеты концентраций, согласно номенклатуре более ранних исследований (Oberdorster и другие, 2005). Комната на протяжении всего эксперимента считалась равномерно наполненной хаотично перемешиваемой воздушной средой, что соответствует небольшому закрытому помещению с несколькими сильно разогретыми принтерами, работающими в течение двух с половиной часов (Baughman и другие, 1994, Klepeis, 1999). С другой стороны, такой же подход в более крупных комнатах использовался в других предшествующих исследованиях (Wallace и другие, 2004, Buonanno и другие, 2009).

2.1. Период 1: измерения окружающей среды

До начала исследований принтеры не приводились в рабочий режим в течение одних суток. Сначала были измерены концентрации пыли внутри помещения, что заняло около двадцати пяти минут. Поступившие данные были относительно стабильными, поэтому они были использованы для получения результатов концентраций для каждого размера микрочастиц, включающее в себя суммарное количество частиц (не превышающих 100 нм). Фоновые концентрации представляют из себя функцию из связанных между собой фундаментальных параметров и концентраций пыли вне помещения, что описано в уравнении (1).

Примечание к формуле:

C(i,in,ss,bg) — базовая функция концентрации частиц внутри помещения с нерабочими принтерами (см-3)

C(i,out) — концентрация частиц вне помещения (не исследовалась в данном исследовании (см-3)

L(i) — потери концентраций частиц при случайном перемешивании и перемещении воздушных масс вне помещения в результате работы HVAC-системы и фильтров (ед./мин.)

λ — коэффициент перемешивания мелкодисперсной пыли внутри помещения (безразмерная величина, не была измерена в данном исследовании)

P(i) — скорость хаотического перемешивания мелкодисперсной пыли внутри помещения (ед./мин.)

Из-за небольшого сквозняка и ограничений, связанных c приборами, мы не смогли измерить изменения концентраций микрочастиц в воздухе офиса. Хотя, суммарные потери L(i) были зафиксированы за все время экспериментов вплоть до процедуры, не описанной в четвертом периоде. Суммарные потери L(i) также были использованы при подсчете концентраций второго и третьего периода. Такая же процедура была проведена в предыдущих исследованиях содержаний мелкодисперсной пыли в воздухе при использовании разных устройств и методов (например, Wallace и другие, 2004, Buonanno и другие, 2009).

2.2

В течение второго периода два 3D-принтера синхронно работали, производя одинаковые пластмассовые модели. Вся операция продолжалась вплоть до полного завершения печати, что заняло около двадцати минут. Оба принтера использовали полилактидную смолу (PLA) и работали при нагретом до 200°С экструдером и столом - 18°С. Один принтер распечатал небольшую пластмассовую лягушку, другой - пластмассовое звено цепи.

Концентрации мелкодисперсной пыли, измеренные во время второго периода, отображают приблизительное состояние баланса распределения концентраций внутри помещения (C(i,in,ss,2PLA)), как и показано в уравнении (2). Показания выделений за этот период можно считать одинаковыми для обоих принтеров, печатающих PLA, потому как они делали одну и ту же модель, и, кроме того, в данном случае возможности проверить это уравнение нет.

E(i,PLA) — функция выбросов от времени индивидуально для каждого размера от каждого 3D-принтера при печати PLA пластиком (ед./мин.)

V — объем комнаты (см-3)

Значения отклонений фоновых концентраций в течение первого периода были использованы вместе с значениями концентраций во время установившегося баланса со второго периода и потерями концентраций L(i) с четвертого периода, чтобы определить выражение для E(i,PLA). Вычисления велись для каждой из девяти проб размеров (11,5–116 нм), также, как и суммарные концентрации (сумма всех восьми проб концентраций). Неопределенность при выражении значений скорости выделения пыли E(i,PLA) фигурирует из-за относительных отклонений значений двух функций: C(i,in,ss,bg) и C(i,in,ss,PLA). Второй период закончился, когда 3D-принтеры завершили печать моделей. Впоследствии был небольшой перерыв, пока мы подготавливали дополнительные принтеры для третьего периода.

2.3

Во время третьего периода те же два 3D принтера, производившие одинаковые пластиковые фигуры из полилактидной смолы, вместе с тремя дополнительными 3D принтерами той же модели печатали точно такие же пластиковые лягушки (четыре 3D принтера) и звено цепи (один 3D принтер, использовавшийся во втором периоде). Однако использовали АБС-пластик и печатали при температуре экструдера и стола: 220°С и 118°С соответственно. Вследствие большого разброса в данных, полученных за третий период, соответствующие значения концентраций были вычислены с помощью аналитической функции динамического баланса масс (3).

Нелинейное уравнение, содержащее два независимых параметра и полученное методом наименьших квадратов, отражает поразмерные суммарные концентрации мелкодисперсных частиц, выделяемых со всех пяти 3D принтеров за этот период:

Обе исходные функции концентраций (C(i,in,t=0)) и суммарная скорость выделения пыли (E(i,total)) были приняты неизвестными для каждого размера частиц (и суммарной массы пыли) в процессе аппроксимации. Те же самые значения L(i) из четвертого периода (также присутствующие во втором периоде) использовались вместе с значениями C(i,in,ss,bg) из первого периода. Неясности, выявленные при определении концентраций выбросов, были зафиксированы, как относительные отклонения вследствие принятых коэффициентов регрессии для обеих функций E(i,total) и L(i), а также отклонений функции C(i,in,ss,bg) из первого периода. Поразмерные значения скорости выделения пыли для двух PLA-принтеров (E(i,PLA)) были приняты такими же, что и во втором периоде, а значения E(i,ABS) для каждого 3D-принтера, печатавшего ABS-пластиком - равными. В качестве проверки значение выделений мелкодисперсной пыли, мы также установили поразмерные и суммарные концентрации частиц, принимая во внимание, что нигде не было каких-либо потерь в данный кратковременный промежуток с высоким содержанием частиц. При этом поразмерная суммарная скорость выделения подчиняется следующему уравнению:

Это необходимо для установления объективного значения нижней границы концентраций мелкодисперсной пыли. В этой процедуре исключаются коагуляции частиц и образования сгустков пыли в результате конденсации, чтобы избежать неопределенности в вычислениях. С другой стороны, расчет суммарной концентрации частиц также основан на этом принципе, исключающим коагуляции и образовании сгустков, поскольку данные механизмы установлены только для взаимодействия индивидуальных частиц, определенных поразмерно. В предыдущих исследованиях тоже был задействован подобный подход. Аргументы, взятые из источников (например, Wallace и другие, 2005, He и другие, 2007), говорят в его пользу и, кроме того, рассмотренные отчеты исследований содержат подробное описание широкого спектра воздействующих факторов на результаты исследования.

2.4

Наконец, на протяжении последнего периода все принтеры находились в выключенном состоянии, и концентрации внутри помещения снизились до прежних фоновых. Суммарные потери L(i) для всех размеров частиц и для суммарного числа концентраций имеют вид прямой линии на логарифмическом графике функции (4).

Расчет потерь концентраций подобным образом позволяет сгруппировать способствующие этому факторы, такие как перемешивание мелкодисперсной пыли внутри помещения, перемена рабочих областей устройств или удаление частиц вследствие фильтрации HVAC-системы. К сожалению, из-за ограничений, связанных с особенностями оборудования, а также вышеобозначенных причин, потери концентраций не были найдены напрямую. В предыдущих исследованиях говорится о том, что данный подход действительно может использоваться в подобной ситуации (Wallace и другие, 2004, Buonanno и другие, 2009). Суммарные потери концентраций были приняты неизменными в относительно коротком периоде полевых испытаний в два с половиной часа, чтобы использовать эти данные при вычислении концентраций других периодов.

Часть 3. Итоги

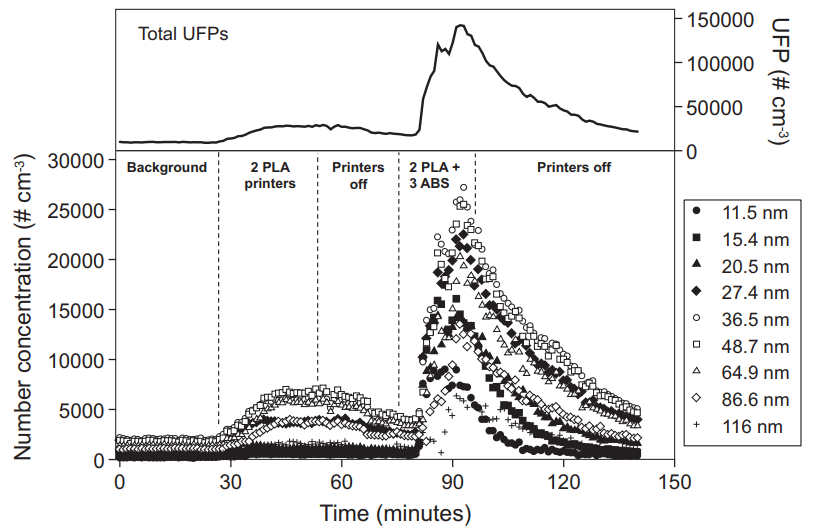

Рисунок 2 показывает итоговые повременные концентрации, померенные в офисе в процессе отбора проб. Графики, расположенные в нижней части диаграммы, показывают поразмерные концентрации для проб частиц размерами не меньше 11,5 нм и не превышающих 116 нм (как и было замечено ранее, не было выявлено никаких скачков для проб частиц, превышающих 116 нм, и потому как раз, никакой информации в диаграмме о них не отражено). Наибольший объем, обозначенный на рисунке 2 также отражены суммарные концентрации всех первых восьми проб меньших 100 нм.

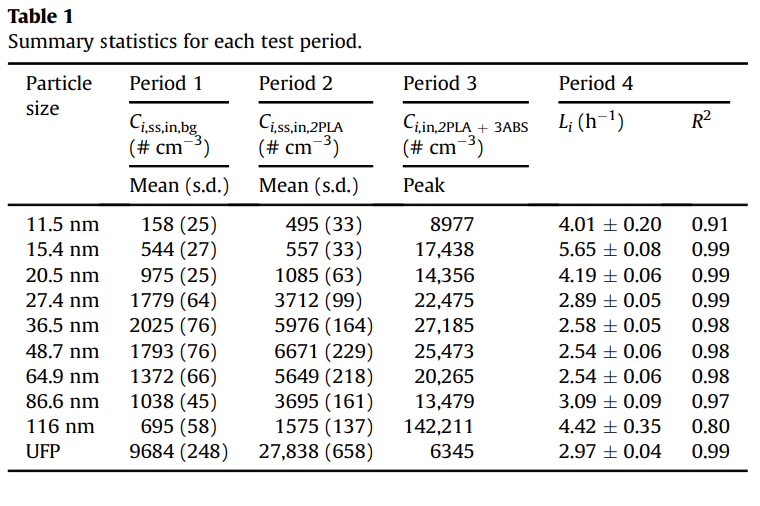

В процессе печати двух принтеров, использовавших PLA пластик, концентрации мелкодисперсной пыли увеличились, особенно концентрации частиц, превышающих 20 нм. Концентрации внутри помещения в этом процессе также возросли вплоть до уровня концентраций в условиях установившегося воздушного баланса в течение пятнадцати минут. Последующий процесс печати с включением в работу еще трех принтеров, производивших ровно такие же модели (при других температурах печати), привел к значительным скачкам функций концентраций всех размеров частиц. Таблица 1 иллюстрирует конечные поразмерные и суммарные значения, измеренные в первом процессе фоновых измерений, втором - при установившемся воздушном балансе двух печатавших PLA пластиком принтеров, а также третьем с пиковыми концентрациями при печати всеми пятью 3D-принтерами. Поскольку условия воздушного баланса не были достигнуты до завершения работы всеми пятью принтерами, только пиковые концентрации были отображены поразмерно в третьем периоде. Таблица 1 также объединяет все суммарные потери и показывает неопределенности, связанные с четвертым периодом. Коэффициенты регрессии отлично демонстрируют корреляцию между полевыми измерениями и спрогнозированными данными концентраций в промежуток рассеивания крупных сгущений для большинства размеров частиц (за исключением самых мелких и больших).

Этап при работе двух принтеров, использовавших PLA пластик, отличается значительным ростом поразмерных концентраций (до 4 раз) по сравнению с фоновыми концентрациями. Суммарные концентрации были почти в 3 раза выше (около 27800 см-3 вместо 9700 см-3). Максимальные скачки концентраций были обнаружены в промежутке от 36 нм до 86 нм. В процессе печати пятью идентичными принтерами, печатавшими PLA и ABS пластиками, поразмерные концентрации возрастали в 9–56 раз в сравнении с фоновыми и 3,6–31 раз - при двух отдельно взятых принтерах, печатающих PLA пластиком. Пики суммарных концентраций при печати пятью принтерами (142200 см-3) были в 5 раз больше, чем при только двух включенных принтерах с печатью PLA пластиком и приблизительно в 15 раз в сравнении с фоновыми концентрациями.

Просуммированные скорости потери частиц, зафиксированные на четвертом этапе ожидания рассеивания сгустков мелкодисперсной пыли, охватывают небольшой промежуток, начиная с 2,5 ч./мин. вплоть до 5,6 ч./мин. Общая суммарная скорость потери пыли составила приблизительно 3 ч./ч. Наибольшая неопределенность в потерях концентраций была связана предположительно с максимальными и минимальными значениями размеров проб частиц из-за относительно невысоких скачков концентраций в рассматриваемом периоде ожидания рассеивания пыли. Также на результаты повлияло хаотичное перемешивание воздушных масс, перемещение предметов в момент проведения экспериментов, возможно, было влияние и со стороны фильтров контрольно-измерительного HVAC-устройств. С другой стороны, на результаты при решении уравнений для нахождения значений концентраций эти факторы никоим образом не влияют.

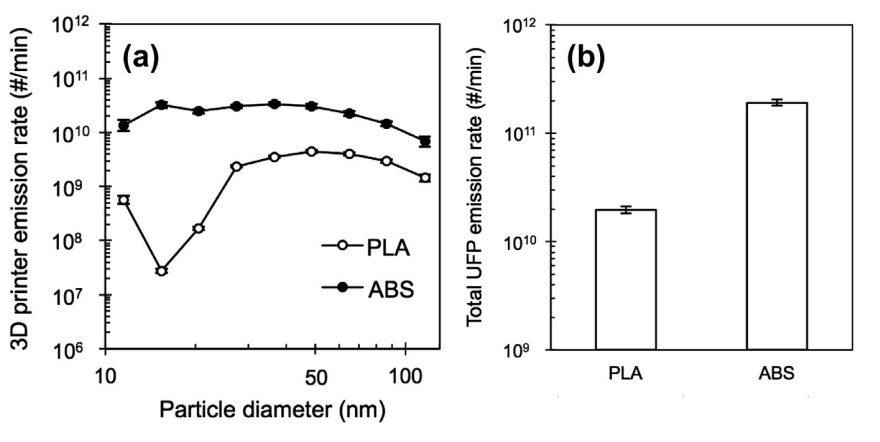

Третий рисунок с диаграммами поразмерных и суммарных концентраций выделений мелкодисперсной пыли и связанные с этим обозначенные ранее неопределенности для каждого 3D-принтера, взятого отдельно от остальных, построен на основе данных, полученных методами, описанными во втором разделе. 3D-принтеры, печатавшие при более высокой температуре ABS-пластиком, имели на порядок большие суммарные концентрации чем те, что использовали PLA-пластик в процессе (1,8-2,0∙1011 ч./мин. вместо 1,9-2,0∙1010 ч./мин.). Пиковые выбросы концентраций при печати PLA-пластиком возникли при размерах проб частиц от 48 нм до 65 нм, тогда как пиковые концентрации при печати ABS-пластиком возникали в промежутке от 19 нм до 49 нм. Вторая таблица описывает те же средние значения концентраций выделяющейся мелкодисперсной пыли из третьего рисунка среди диапазонов размеров, содержащих неопределенности в значениях концентраций. В дополнение к этому, минимум значений концентраций зафиксирован без учета значительно меньших (30–51%) потерей концентраций по сравнению со средними значениями. Например, минимум был зафиксирован для суммарных скоростей скорости концентраций при печати ABS-пластиком со значением 9,7∙1010 ч./мин., максимум - 1,9∙1011 ч./мин. Поэтому, даже если присутствует дополнительная неопределенность в зафиксированных значениях концентраций, принтер, печатавший ABS пластиком, имеет суммарный порог концентраций при 1011 ч./мин.

Несколько недавних исследований также делали сообщения о поразмерном и суммарном концентрациях мелкодисперсной пыли, выделяющейся и из других предметов утвари и повседневной бытовой техники и электротехники, таких как принтеры, свечи, сигареты, утюги, батареи (печи), а также газовые и электрические плиты (например, Dennekamp, 2001, Wallace и другие, 2008, Afshari и другие, 2005, Buonanno и другие, 2009, He и другие, 2010). К сожалению, сравнить наши результаты напрямую с результатами проводившихся ранее исследований оказалось затруднительно, потому как они отличаются размерами минимума и максимума зафиксированных проб частиц, и, как следствие, общим суммарным значением частиц. С другой стороны, Buonanno и другие (2009) получили приблизительно такие же результаты выделений суммарного числа частиц при различных условиях. Однако, наши данные о выделении принтером, печатающим PLA-пластиком (1,8–2,0∙1010 ч./мин.), были схожими с теми, что были зафиксированы при жарке на электрической плите (1,1–2,7∙1010 ч./мин.). Такой же принтер, использовавший ABS-пластиком, являлся источником выделений, сопоставимыми с выделениями при жарке еды на газовой или электрической плите при низком огне (1,2-2,9∙1010 ч./мин.), но примерно на порядок меньшими в сравнении с газовой или электрической плитой на высоких мощностях (1,2–3,4∙1012 ч./мин.). Тем не менее, использовавшиеся в данном исследовании домашние 3D-принтеры признаны сильными очагами выделения мелкодисперсной пыли с концентрациями, превышающими отметку в 1010 ч./ мин., если основываться на критериях, изложенных в исследованиях He и других (2007).

Часть 4. Пояснения

Мелкодисперсная пыль оказывает существенное влияние на здоровье человека, а именно, на состояние легких, альвеол (Hinds, 1999, Chalups и другие, 2004) и дыхательных путей. Осаждение подобных частиц в последних может вызвать сильные осложнения в мозге через обонятельный нерв (Oberdorster и другие, 2004). При значительных концентрациях мелкодисперсная пыль может скапливаться и образовывать сгустки новых более тяжелых соединений (Delfino и другие, 2005, Sioutas и другие, 2005). Несколько последних медицинских исследований говорят о том, что превышение норм мелкодисперсной пыли чревато тяжелыми последствиями для здоровья, включая частичный и полный отказ работоспособности жизненно важных органов (Stolzel и другие, 2007); сообщали о случаях срочной госпитализации при инсульте (Andersen и другие, 2010) и подозрении на астму (Peters и другие, 1997, Pentinnem и другие, 2001, Von Klot и другие, 2002). Как раз на основе этих данных в данном исследовании сделаны выводы об опасности, связанной с работой 3D принтеров внутри закрытых непроветриваемых и не оснащенных системой фильтрации комнат вследствие присутствия в помещении сильного очага выделения мелкодисперсной пыли.

С другой стороны, у данного исследования существует одно серьезное допущение: в нем не рассматривалась химическая составляющая мелкодисперсной пыли, выделяемой при работе 3D-принтеров, а кроме того, не учитывалась конденсация синтетических органических летучих газов, выделяемых в процессе плавления термопластичного материала, которая также является важным фактором (Morawska и другие, 2009). В добавление к существенным различиям в объемах выбросов мелкодисперсной пыли при печати PLA и ABS пластиками, наравне с этим могут сильно различаться и параметры токсичности вследствие их разного химического строения. Как было уже сказано ранее, продукты термического разложения ABS-полимера могут вызвать отравление (Zitting и Savolainen, 1980, Schaper и другие, 1994); PLA-полимер биоразлагаем и даже используется в качестве систем наночастиц-наполнителей для лекарственных средств, вводимых in vivo (Anderson и Shive, 1997, Hans и Lowman, 2002).

Другое не менее важное допущение состоит в том, что мы не вели учет изменения размера проб вследствие коагуляций или конденсации частиц. Коагуляция была обозначена, как фактор во внутренней среде для фиксации высоких концентраций (то есть больше 20000 см-3) для частиц не превышающих 20 нм, и частично для меньших 10 нм на первых минутах исследования (Wallace и другие, 2008, Rim и другие, 2012). Рисунок №2 показывает, что здесь могли быть дополнительные потери среди частиц наименьших размеров проб вследствие коагуляции и/или роста конденсата, поскольку пиковые концентрации находятся далее на промежутке от 3 до 5 минут. Даже если это и произошло по причине роста самих частиц или же набора совокупных факторов, спровоцировавших потери, четкого объяснения этому найти пока не удалось. Это связано с тем, что эксперименты, проводимые в данном исследовании, невозможно было провести под непосредственным нашим контролем и наблюдением. Так или иначе, подобные результаты сложно поддаются какой-либо точной оценке и здесь они практически не учитывались, поскольку могли бы вызвать дополнительные вопросы в зафиксированных данных поразмерных концентраций. И хотя, значения суммарных концентраций мелкодисперсной пыли и базируются на подсчете общих потерь, последние нисколько не подверглись действию коагуляции или же роста конденсата, так как эти механизмы включают в себя только отдельные пробы частиц в рамках суммарных концентраций. Кроме того, в данном исследовании не рассматривались выделения мелкодисперсной пыли для проб частиц, превышающих 116 нм. В любом случае, рост размера частиц и/или их коагуляцию следует изучить более детально в будущих исследованиях.

Часть 5. Итоги

В данной работе мы публикуем первые измерения концентраций мелкодисперсной пыли, выделяемой при работе коммерчески доступными 3D-принтерами. Результаты исследований показали, что суммарные выделения частиц были сравнительно выше у принтеров, печатавших ABS пластиком, нежели PLA пластиком: 1,9∙1011 ч./мин. в противовес 2,0∙1010 ч./мин. С другой стороны, оба пластика можно охарактеризовать, как материалы, выделяющие при печати мелкодисперсную пыль при печати в высоких концентрациях. Это говорит о том, что использование недорогих 3D-принтеров в непроветриваемых или неоснащенных фильтрующими системами помещениях сопряжено с угрозой человеческому здоровью. В дополнение к этому хотелось бы отметить, что последующие исследования должны проводиться при высоком визуальном контроле рабочей зоны, чтобы более детально оценить воздушные выбросы большего ассортимента моделей 3D-принтеров и видов пластика.

Ссылка на использованную в исследованиях литературу [9].

В дальнейшем планируется перевод, относящийся к исследованиям выделения целого спектра химических летучих соединений с более широким диапазоном видов и марок филамента для 3D-печати. Благодарю за отзывы и комментарии!