История о том, как мы с другом дозатор красителей разрабатывали. В данном цикле статей хочу рассказать вам о том пути, который мы прошли в процессе разработки данного устройства, с какими трудностями столкнулись и как их решали. Для кого-то это будет просто интересным чтивом, а кто-нибудь возможно учтет наш опыт в собственных проектах. Всем, кому интересно - прошу под кат…

Часть первая. Механическая

Эта история началась зимой в далеком 2019 году, когда мы ещё не знали о таких страшных аббревиатурах как Covid и ей подобных. Люди жили своей жизнью, занимаясь каждый своим делом зарабатывая себе на жизнь и думали о развитии своего бизнеса. Один из таких ребят обратился ко мне через личные сообщения на Хабре с просьбой помочь ему с разработкой небольшого устройства для быстрой и удобной расфасовки небольших порций пищевого красителя для шампанского (да, была когда-то такая мода пить шампанское с блестками) в стеклянные бутылочки. После короткой переписки решили пообщаться уже по голосовой связи в Skype для детального обсуждения устройства. Как и предполагалось заказчик не располагал особыми подробностями в технических требованиях к устройству, но уже успел изучить предложения на рынке от производителей из Китая. Но готовые решения не сильно подходили, в первую очередь из-за стоимости, а также по некоторым критериям минимальных объемов дозирования. Выяснив все требования, которые определил для себя заказчик, я взял небольшую паузу что бы оценить собственные возможности, а также сделать оценки времени и финансов для разработки проекта. Я осознавал, что самостоятельно данный проект я не выполню, поэтому решил позвать к команду моего друга и по совместительству бывшего коллегу - Евгения. Он отличный инженер и не плохо разбирается в механике и 3д моделировании. Я предложил ему помочь с разработкой механической части дозатора, а на себя предполагал возложить разработку электроники и ПО. Помню у нас было несколько встреч с Женей, прежде чем мы приняли решение заняться данным проектом. Опыт работы с весами и дозаторами у нас был, но вот только взвешивали и дозировали эти устройства десятки и сотни тонн угля, но не граммы.

Мы долго обсуждали хватит ли нам опыта и сил чтобы не подвести заказчика. В итоге сформировав эскиз и предположительную конструкцию устройства мы все же согласились на разработку. Данный проект быт интересен тем, что заказчик сначала хотел одно устройство для тестов и если все заработает успешно, то таких дозаторов требовалось собрать еще 4 шт. Это выглядело привлекательным как со стороны чистого технического интереса, так и само собой заработка. Мы получили небольшую предоплату на разработку, и работа закипела.

Первым делом были сформированы конкретные технические требования, предъявляемые к устройству и согласованы с заказчиком это давало нам сразу несколько преимуществ: мы точно понимали, что нужно сделать и второе, мы могли доказать заказчику что устройство соответствует этим требованиям, а значит задача выполнена.

ТЗ

В перечень вошли следующие требования:

Дозируемый агент - порошковый краситель либо любое другое вещество порошкообразного вида.

Дозатор должен иметь возможность дозировать в широком диапазоне от 3 до 100 грамм с погрешностью не более 0.2 грамм на дозу.

Скорость дозирования должна быть не менее 1 грамма в секунду.

Индикация процесса работы и настройки устройства должны осуществляться при помощи встроенного сенсорного дисплея достаточного размера для комфортной работы.

Запуск процесса дозирования должен осуществляться при помощи педали в ручном режиме, либо по сигналу на дискретном входе в автоматическом.

Конструкция дозатора должна позволять частичную разборку и чистку (мойку) бункера и дозирующего модуля при смене цвета красителя.

Дозатор должен иметь систему самодиагностики и сообщать о неисправностях основных узлов пользователю при помощи сообщений на встроенном дисплее.

Конструкция дозатора должна позволять размещать в область дозирования тару различной конфигурации и высоты. Настройка под новый вид тары должна быть простой и быстрой.

Бункер для хранения дозируемого агента должен быть объемом не менее 2 л.

Система управления дозаторам должна вести подсчет оставшихся доз в бункере или отображать абсолютный остаток в граммах.

Система управления дозаторам должна иметь возможность производить процесс калибровки тензометрических датчиков.

Доступ к сервисным элементам управления должен быть ограничен при помощи пароля.

Блок управления дозатор��м должен иметь возможность обновления микропрограмм с usb носителя.

И самый, наверное, главный критерий – это дешевизна конструкции. Т.е. конструкция должна быть максимально, по возможности простой, потому что конкурировать в цене с нашими «братьями из поднебесной» мы естественно не могли.

Это конечно не полноценное техническое задание, но уже явно было от чего отталкиваться.

Начали разработку мы с изучения готовых конструкций на рынке и поиска статей и книг по теме. Много решений было на основе банальных шлюзовых заслонок и открывавшихся тупо по времени. Были конечно и шнековые решения, но все они упирались в дозирование за счёт вращения шнекового механизма в заранее установленном интервале времени, но нам это не подходило, так как невозможно было добиться необходимой точности, не имея обратной связи. Также мы сочли такие решения крайне неудобными, т.к. необходимо каждый раз при смене дозируемого агента проводить калибровку и корректировать время открытия. В результате анализа мы пришли к выводу, что шнековый дозатор с обратной связью в виде электронных весов, будет самым оптимальным решением для получения требуемых характеристик. К счастью литературы для расчета шнековых механизмов достаточно и теория в целом не сложна.

После наших исследовательских работ начал формироваться концепт конструкции.

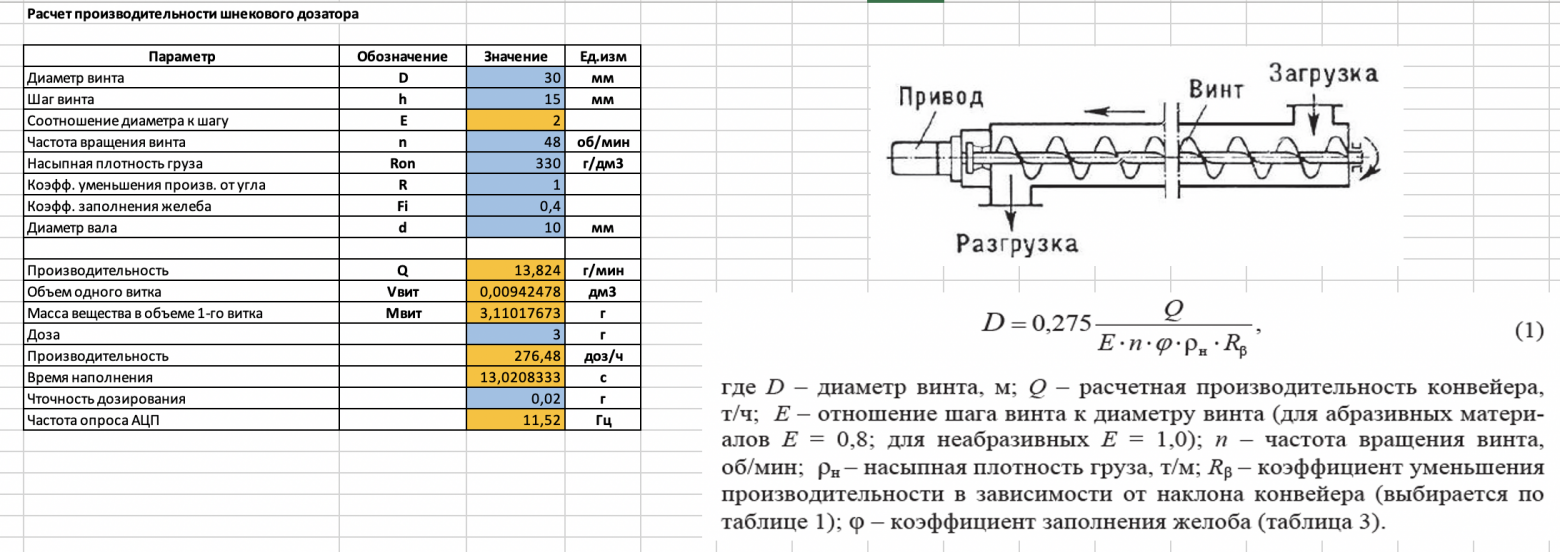

Евгений начал делать первую модель в 3д. Произвели расчет шнека:

Бункер установили на пару тензометрических датчиков. Во внутрь бункера пришлось установить ворошитель для постоянного перемешивания дозируемого вещества, так как краситель был очень лёгким и липким, и не всегда хотел ссыпаться под своим весом, что могло остановить работу питателя.

Для установки тары, разработали весовую платформу, а для формирования потока была установлена воронка с дополнительным вибратором для исключения зависания вещества в ней.

По длине и ширине для устанавливаемой тары у нас практически не было ограничений, а вот для настройки высоты тары, что бы ничего не просыпалось мимо, был разработан простой механизм подъема всего дозирующего узла вместе с бункером в довольно широком диапазоне. Такое решение позволило устанавливать тару практически любой конфигурации. В его основе использован ходовой винт с многозаходной трапецеидальной резьбой и стандартная ходовая гайка с механизмом выборки люфта. Это обеспечивало плавный ход всей конструкции и не требовало дополнительных фиксаторов высоты после настройки. В качестве направляющих использовали стандартные калиброванные валы диаметром 8 мм и ответные линейные подшипники. Получилось очень надежно и при этом просто.

В качестве основы всей конструкции Евгений использовал алюминиевый, конструкционный профиль, с этим материалом очень удобно работать, он жесткий и легко соединяется при помощи стандартного крепежа. В целом в конструкции было задействовано максимум стандартных компонентов, которые возможно было приобрести, но все же многие части пришлось проектировать и изготавливать индивидуально.

Одним из самых интересных узлов был шнековый питатель, подающий порции материала из бункера в воронку. Все детали данного узла были разработаны максимально просто, на сколько нам это удалось и позволяли все разбирать и собирать обратно без особого труда. Ниже представлены фото основных узлов.

В движение шнек приводился при помощи шагового двигателя через клиноременную передачу с зубчатым ремнем. Соотношение диаметров шкивов было выбрано таким образом, чтобы сформировать понижающую передачу. Такое решение позволило увеличить момент на валу шнека, а также увеличить плавность хода.

Первые, экспериментальные версии бункера решили напечатать на 3д принтере, т.к. это позволяло максимально дёшево понять, какая форма бункера нам понадобится, и в дальнейшем изготовить из нержавеющей стали. Печать осуществляли из пластика PLA и на первых итерациях он представлял из себя обычный цилиндр, а формирование воронки было сделано на нижней крышке бункера, в тот момент мы считали, что этого будет достаточно, но как мы ошибались …

На верхней крышке бункера был установлен двигатель привода ворошителя с редуктором.

Когда проектирование всех основных узлов было завершено, Евгений приступил к их изготовлению, а также закупили и заказали все готовые узлы, которые мы применили в конструкции.

Часть деталей Евгений изготавливал самостоятельно на своем ЧПУ фрезерном станке, но некоторые узлы шнекового питателя и сам шнек мы заказали у знакомых на производстве. Скрежет, режущего алюминий станка, еще долго преследовал Женю после окончания всех фрезерных работ.

Большинство деталей были спроектированы таким образом, что они изготавливались с одной установки на ЧПУ, но для задней крышки питателя, к которой еще крепитлся шаговый двигатель привода, пришлось дополнительно изготовить шаблон для переворота, так как было необходимо фрезеровать с обоих сторон и ничего не испортить.

Не смотря на автоматизацию процесса фрезерования деталей, в части из них, отверстия и резьбы мы изготавливали вручную, потому что так было дешевле, хотя это было не всегда так просто.

И вот буквально через месяц на столе образовалась приличное количество деталей готовых к предварительной сборке. Я до сих пор помню свое удивление этой фотографии, не верилось, что совсем не давно это было только на экране компьютера.

Начался процесс сборки. Сначала Евгений собрал узел дозирования:

Затем приступил к основной раме и механизму подъема:

Затем "поженили" питатель с рамой:

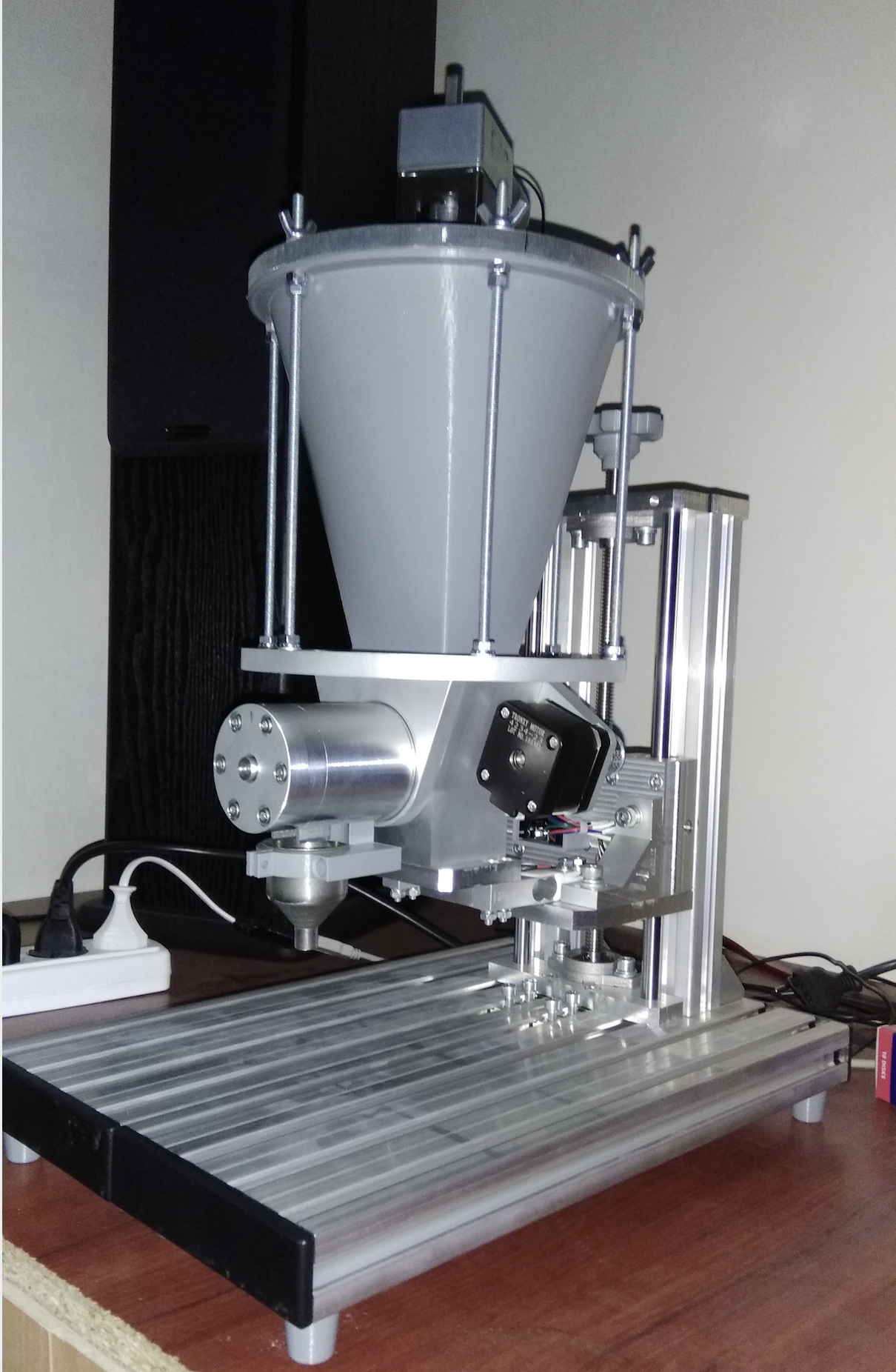

Добавили направляющую воронку и получили половинку готового дозатора:

Печать бункера заняла больше 8 часов и под конец в принтере начали умирать подшипники, думали, что не допечатает, но все получилось, хотя и с жутким скрежетом.

В печать также были отправлены первая версия лопастей для ворошителя, элементы крепления воронки, а также корпус крепления мотор-редуктора ворошителя.

Одним из сложных элементов конструкции была весовая платформа. Т.к. взвешивание должно проходить в динамическом, а не статическом режиме нам было необходимо получать максимально «чистый» сигнал с датчика, что оказалось довольно затруднительно на платформе с 2 вращающимися моторами, да еще и вибромотором на воронке. Для попытки борьбы с вибрацией, разработанную платформу мы установили на резиновые виброподушки и уже через них произвели крепление платформы к раме дозатора. Сама платформа была выфрезерована из алюминия и скрывала сам датчик внутри себя. Сверху планировалась установка дополнительной направляющей для удобного и точного позиционирования тары. Эта накладка должна была быть съемной для быстрой установки необходимой накладки под разный вид тары. Но в первой итерации мы эту накладку не изготавливали.

Готовый вид платформы вы можете видеть ниже:

После окончательной сборки всех механических частей во едино получилась первая версия нашего дозатора, готовая к реальным испытаниям с электроникой управления и реальным дозируемым веществом, а также несколько итераций по улучшению конструкции и исправлению ошибок, но об этом в следующих частях.

Спасибо всем, кто дочитал до конца, надеюсь было интересно. Продолжение следует…