В прошлый раз мы рассказывали о теоретической части управления физическими активами и, пообещав продолжить эту тему на конкретных примерах интеграции Maximo на российских предприятиях, приложили лишь один пример того, насколько эффективно начинает работать система, где все данные взаимосвязаны, а производственные цепочки больше не выглядят отдельными звеньями общей цепи, позволяя понять и причину, и следствие, но что куда важнее — адекватно среагировать на изменившиеся обстоятельства и факторы.

Но Америка — Америкой. Куда интереснее взглянуть на то, как российские крупные предприятия, фактически — национально значимые, внедряют системы управления активами, по каким причинам и что, в итоге, они получают хорошего.

Электроэнергетический сектор

Оптимальное использование природных богатств — неисчерпаемая тема для обсуждения и работы, в этой области достичь идеала и совершенства вряд ли возможно, но стремиться к нему однозначно стоит.

Есть в России такая компания — «ОАО Татэнерго», включающая в себя практически все основные энергетические предприятия на территории Татарстана. Ей же подконтрольна и «Генерирующая компания», которая управляет шестью станциями, введенными в эксплуатацию еще в 70-х годах прошлого века, а потому, сегодня, нуждающимися в своевременном ремонте, модернизации или полной замене оборудования.

Есть в России такая компания — «ОАО Татэнерго», включающая в себя практически все основные энергетические предприятия на территории Татарстана. Ей же подконтрольна и «Генерирующая компания», которая управляет шестью станциями, введенными в эксплуатацию еще в 70-х годах прошлого века, а потому, сегодня, нуждающимися в своевременном ремонте, модернизации или полной замене оборудования.Для энергетических предприятий ремонт и связанный с ним простой оборудования — это единый вопрос, неправильное решение которого может привезти к падению прибыли или, в крайнем случае, остановке подачи электроэнергии потребителям. Поэтому решение проблемы своевременного ремонта и техобслуживания, по-сути, ключевое в вопросе оптимизации работы таких предприятий, как «Генерирующая компания».

Сотрудничество IBM и «Татэнерго» началось еще в 2008 году, когда специалисты IBM провели предпроектное обследование подконтрольных компании предприятий и сформулировали рекомендации по внедрению платформы IBM Maximo. С помощью двух ИТ-компаний: «ТатАИСэнерго» и «ОТР», выступавших в роли интегратора ПО, был начат этап подготовки, на котором нужно было собрать всю ценную информацию о ремонте, замене оборудования и любые другие данные, связанные с ремонтом и техобслуживанием, в цифровом виде. На предприятии, которое десятилетиями хранило все данные на бумаге, это оказалось по истине нетривиальной задачей, на которую было потрачено много сил и времени.

Сама же работа разделилась на три части: А. Анализ системного проектирования, на основе которого было создано техническое задание; Б. Внедрение базовой функциональности по учету оборудования, его местоположению, дефектам, ремонту, поставок ресурсов и, конечно, настройка ПО и его интеграция с уже работавшей на тот момент информационной системой управления «Парус». Тогда же платформа была установлена на объектах «ОАО Генерирующая компания».

Для того чтобы понимать, насколько это большой объем работы, следует добавить, что на выполнение этих этапов ушло три года. За это время было сделано много всего: информация о прошлых ремонтах и заменах собрана в электронном виде, а по текущим задачам она поставляется в первую очередь в таком (цифровом) виде — это позволяет отслеживать определенные тенденции и ожидать, что будет происходить в прогнозируемом будущем. Благодаря этим действиям сегодня в «Генерирующей компании» есть методология оценки дефектов и полная картина технологических взаимосвязей.

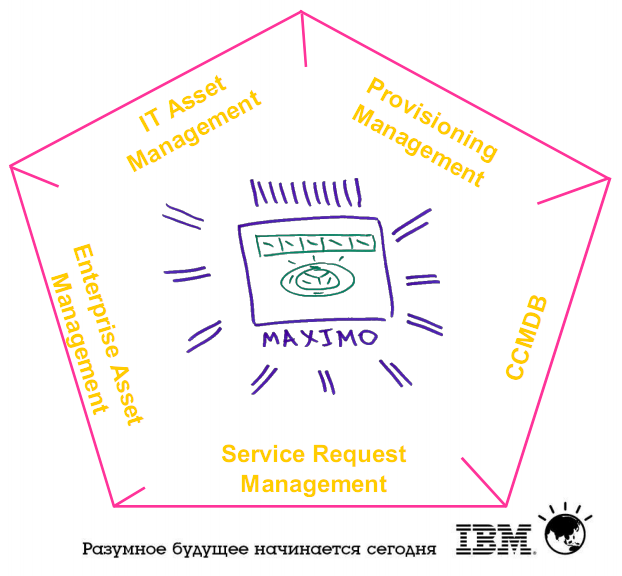

Вообще, внедрение платформы Maximo на предприятии такого масштаба — уникальный опыт в отечественной практике. Сегодня система обеспечивает следующий функционал в полном объеме:

- Управление жизненным циклом оборудования

- Планирование работ по ремонту и техобслуживанию, реконструкции и замене

- Управление заказами, в т.ч. материально-техническими ресурсами и персоналом

- Управление производственными складами и производственным персоналом

- Ведение технологических схем работ в соответствии с нормативами и нормами

- Представление аналитической информации по текущему состоянию активов

- Предоставление единой системы управления производственным документооборотом

Последний, третий этап, продолжается до сих пор и включает в себя внедрение остального функционала системы: от планирования работ и интеграции с другими информационными и аналитическими системами, используемыми в компании, до разработки показателей KPI, способных динамично описывать эффективность работы всей системы.

Однако основной этап, а именно — представление критически важной информации по ремонту и состоянию оборудования, пройден. Поэтому сегодня в «Генерирующей компании» могут похвастаться тем, что держат палец на пульсе того, что происходит на каждом отдельном предприятии, так как данные из него попадают в единую информационную систему.

Гидроэнергетика

Другим позитивным примером из энергетического сектора России является компания ОАО «Русгидро», которая вряд ли нуждается в представлении — это единственная гидрогенерирующая компания в России и одна из крупнейших во всем мире, чья совокупная мощность достигает почти 23 ГВт.

Платформа Maximo внедрялась на девяти объектах на Волге и Каме, в трех часовых поясах, а целью интеграции было повышение конкурентоспособности компании. В производстве электроэнергии конкурентоспособность — это сокращение простоев с одновременным увеличением объемов производства. Параллельными факторами здесь являются и повышение надежности оборудования, его степени готовности и срока службы в рамках всей компании.

Платформа Maximo внедрялась на девяти объектах на Волге и Каме, в трех часовых поясах, а целью интеграции было повышение конкурентоспособности компании. В производстве электроэнергии конкурентоспособность — это сокращение простоев с одновременным увеличением объемов производства. Параллельными факторами здесь являются и повышение надежности оборудования, его степени готовности и срока службы в рамках всей компании.До внедрения Maximo на объектах «Русгидро» каждый объект использовал собственную систему на основе табличных ведомостей, с помощью которых и производился контроль за состоянием оборудования. На сегодняшний день это, пожалуй, одна из самых устаревших систем учета, порой еще используемая крупными предприятиями, а ее основная проблема заключается в том, что она охватывает лишь небольшую часть процессов. К тому же — это система учета на основе «бумаги», а значит исторические данные являются объемными и хранятся в классических архивах, которые трудно категоризировать, систематизировать или компилировать любым другим образом.

Ну а когда на каждой из девяти гидроэлектростанций ведется свой, независимый, учет запасов, это приводит к тому, что компания, как единый организм, страдает от неслаженности. И в «Русгидро» почти 25% единиц складского учета заказывалось у поставщиков, хотя на других объектах они были в наличии бесплатно. Продолжать можно долго…

В итоге «Русгидро» попросило шесть компаний-интеграторов показать свои идеи относительно того, как можно оптимизировать этот процесс и после тщательного изучения выдвинутых предложений выбрало интегратора — компанию Bellwood Systems, внедрившую платформу IBM Maximo на девяти ГЭС на Волге и Каме.

Кроме повышения надежности и готовности, а также срока служба оборудования, теперь у компании есть возможность единовременно и слаженно планировать ремонтные работы и наряды, которые оказались расписаны на годы вперед благодаря использованию ПО Maximo. В любой момент парой кликов можно получить план мероприятий по техническому сопровождению систем и оборудования, что увеличит время между отключениями и, в итоге, сократит общее время ремонта, наряду с его стоимостью.

Что касается учета данных и основных производственных показателей — теперь главные инженеры ежедневно получают автоматически сгенерированные отчеты по всем не закрытым нарядам, со списком возможных проблем и информацией о текущем статусе процесса. Не нужно объезжать все объекты — достаточно включить компьютер. Время реагирования на поломку теперь сокращено до минимума, а критически важные объекты смогут быстрее возвращаться в рабочее состояние. Вообще, в «Русгидро» говорят о 30% снижении объема невыполненных ремонтных работ — хороший результат.

Следующим шагом является внедрение платформы Maximo на всех объектах принадлежащих компании — это 49 электростанций по всей России.

Трубопрокат

Про трубопрокатный цех «Высота 239» мы тоже рассказывали в отдельном посте, но не внести сюда этот уникальный опыт внедрения Maximo не поворачивается рука.

Собственно, именно на «Высоте 239» был обкатан потенциал системы Maximo в реальных условиях и ее соответствие требованиям, которые выдвигает «ЧТПЗ» по отношению к программным продуктам. Для IBM и Челябинского Трубопрокатного — это позитивный опыт. Конкретные цифры можно найти пройдя по ссылке, здесь я отмечу лишь то, что если бы в каждом цехе и на каждом заводе использовались продукты такого уровня, то никаких проблем с ремонтом или критическим состоянием оборудования не было бы в помине.

Банковская сфера

АО «Дельта Банк», совместно с IBM, внедрила систему управления залоговым имуществом на базе платформы Maximo. Причина, по которой банку понадобилась единая информационная система такого уровня, проста — в 2010 году портфель кредитов банка значительно пополнился за счет перевода на его счета части бухгалтерских активов и пассивов ООО «Укрпромбанка». Это и крупные кредиты предприятиям, потребительские кредиты, автокредиты и так далее.

За 35 дней в «Дельта Банке» развернули единую информационную систему на базе ПО Maximo, которая позволяет повысить уровень контроля управлением залоговым имуществом и улучшить дисциплину в процессе мониторинга залоговых договоров, их исполнения.

Кроме этого, были автоматизированы многие бизнес-процессы кредитного обслуживания: регистрация залогового имущества, управление и контроль страховых и залоговых договоров, рассылка уведомлений, проверка имущества, управление страховыми случаями, закрытие залога и так далее.

Главными критериями при создании этой системы для «Дельта Банка» были производительность и надежность. Так как часть данных импортировалась из используемой на тот момент банковской системы было важно использовать современные методы для беспроблемной интеграции. IBM Maximo легко интегрируется с любыми автоматизированными банковскими системами, в том числе и с основной системой «Дельта Банка» АБС Б2.

Между прочим, история сотрудничества «Дельта Банка» и IBM насчитывает уже несколько лет — все началось в 2006 году, когда в банке начали использовать ПО компании: Lotus Domino, AIX, Message Broker и TSM.

Металлургия

Есть в Германии компания, называющаяся «SMS SIEMAG» — она производит оборудование для сталелитейной отрасли и входит в крупный холдинг SMS Gmbh. В частности, оборудование этой компании используют и на российских металлургических объектах.

Есть в Германии компания, называющаяся «SMS SIEMAG» — она производит оборудование для сталелитейной отрасли и входит в крупный холдинг SMS Gmbh. В частности, оборудование этой компании используют и на российских металлургических объектах.С помощью интегратора «ЕАМ Системз» (который помогал интегрировать Maximo в цехе «Высота 239») компания IBM образовала плодотворное сотрудничество с концерном SMS и теперь ПО IBM, в частности — платформа Maximo, управляет планированием и организацией работ по обслуживанию машины непрерывного литья заготовок (МНЛЗ), поставляемые компанией SMS Siemag. Благодаря Maximo удалось оптимизировать техобслуживание и ремонт, снизить периодичность и продолжительность простоев этого доростоящего оборудования, не говоря о сокращении аварийных и сверхурочных работ.

Кроме непосредственного контроля за работой машины, ПО Maximo используется для складского учета запасных частей и материалов для ремонта, автоматически уведомляя ответственных лиц о необходимости проведения каких-то работ или срочного ремонта.

Наличие такого сильного партнера, как SMS, в портфеле клиентов компании IBM говорит лишь об одном — Maximo доверяют во всем мире, вне зависимости от того, в какой области требуется оптимизация — ее реально осуществить. При этом повысив показатели эффективности и снизив расходную статью ремонта.