В обсуждениях к предыдущей статье proton17 написал, что в космос обычные BGA не летают, дав ссылки на корпуса CCGA-типа как образец надёжности. Я решил разобраться в этом вопросе и нашёл много интересной информации (во многом благодаря вот этому ↓ человеку).

Несмотря на свои преимущества (максимальное количество выводов по отношению к габаритам при заданном шаге, низкая индуктивность выводов, самовыравнивание при пайке) корпуса BGA-типа имеют серьезный для надёжных применений недостаток – невозможность достоверного визуального контроля качества паяных соединений.

Вопрос применимости BGA-компонентов в надёжных приложения не является новым, ещё в 1995 году JPL проводила исследования их надёжности в различных условиях. Результаты работ были последовательно представлены в многочисленных публикациях настоящего гуру этой темы, Р. Джафэриана [1-5]. Сначала керамические и «обычные» пластиковые корпуса исследовались на плоскостность поверхности с помощью лазерного сканирования. За меру плоскостности была выбрана разница между самым низким и самым высоким шариком. Чем меньше эта разница, тем меньше вероятность дефектов при пайке. Керамические корпуса обладали большей плоскостностью, она также улучшалась с уменьшением количества выводов. Этот параметр тем более критичен, чем более высокотемпературный припой используется при пайке. Второй этап – монтаж на печатные платы (FR-4 и полиимид) и термоциклирование. Электрические соединения на плате и внутри тестового BGA-корпуса были организованы таким образом, чтобы образовать несколько групп последовательных соединений (англ. daisy chain). В каждой из этих групп контролировалось наличие нарушения соединений по критерию превышения сопротивления в 1 кОм на более чем 1 мкс. Данный критерий определён в IPC-SM-785, однако он не является достаточным, так как даже полностью треснувшее соединение может не выходить за указанное пороговое значение из-за поджима контакта за счёт соседних выводов [4].

Из-за большой разницы КТР керамики и FR-4/полиимида CBGA-корпуса давали сбой раньше, чем пластиковые. Также более ранние сбои показывали пластиковые корпуса с полным заполнением массива выводов, в отличие от корпусов с периферическим заполнением, так как под кристаллом возникает локальный рост несоответствия КТР корпуса и платы и именно там возникали первые сбои в соединениях.

Среди результатов отмечается влияние температуры стеклования материала печатной платы на надёжность для расширенного температурного диапазона. FR-4 показывал в среднем более слабые результаты, чем полиамид. Подтверждение данного результата есть и в статье [6]: использование печатной платы FR-5 (с Tg ~ 170 oC и КТР ~ 13 ∙ 10−6 K−1) обеспечивает четырёхкратное увеличение надёжности по сравнению обычным FR-4 для корпуса SON-типа.

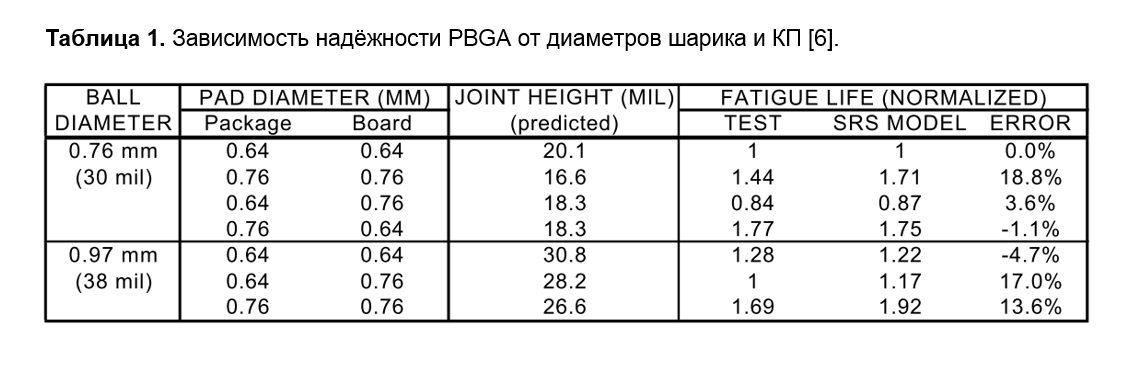

Стоит отметить, что КТР печатной платы может отличаться даже в пределах платы и зависит от её топологии. В статье [6] приводится широкий диапазон значений от 12 до 24 ∙ 10−6 K−1. Там же есть интересные данные (таблица 1) по зависимости надёжности PBGA от диаметра шарика, контактных площадок (КП) на плате (NSMD-типа) и основании микросхемы (SMD-типа). Их анализ выявляет следующие закономерности:

В статье [7] экспериментально показано увеличение количества выдерживаемых термоциклов с уменьшением толщины керамического основания корпуса. Ознакомиться с предшествующей статьей одного из авторов с описанием модели процесса мне не удалось, но общие соображения такие: чем тоньше корпус, тем меньше он сопротивляется растягивающей силе, тем меньше нагрузка на выводы.

Скорость смены температуры влияет на преимущественное место возникновения дефектов в соединений – при быстром (когда возникают локальные напряжения) это со стороны корпуса, при медленном (когда система успевает прийти в тепловое равновесие) – со стороны печатной платы. Для расширенного температурного диапазона наибольшее количество отказов керамических корпусов CBGA было в соединении корпуса (63Sn37Pb) и шарика (90Pb10Sn).

Итак, основные очевидные закономерности, экспериментально подтверждённые ещё в 1995 году, для надёжности BGA-компонентов определяются тепловым расширением и заключаются в следующем:

Зачем использовать керамические корпуса? Этого вопроса касался BarsMonster в одной из статей. Про то, что в пластике перемычки поддерживаются по всей длине компаундом, с одной стороны, логично, но с другой несоответствие КТР материалов пластикового корпуса (компаунд, кремний, текстолит, металлическая перемычка) создаёт большое количество проблем в расширенном диапазоне температур. Дополнительными аргументами в сторону использования керамических корпусов являются близкое к кремнию значение КТР, высокая теплопроводность, широкой температурный диапазон (что важно и для процесса сборки), более высокая гидрофобность, более простой в освоении техпроцесс герметизации.

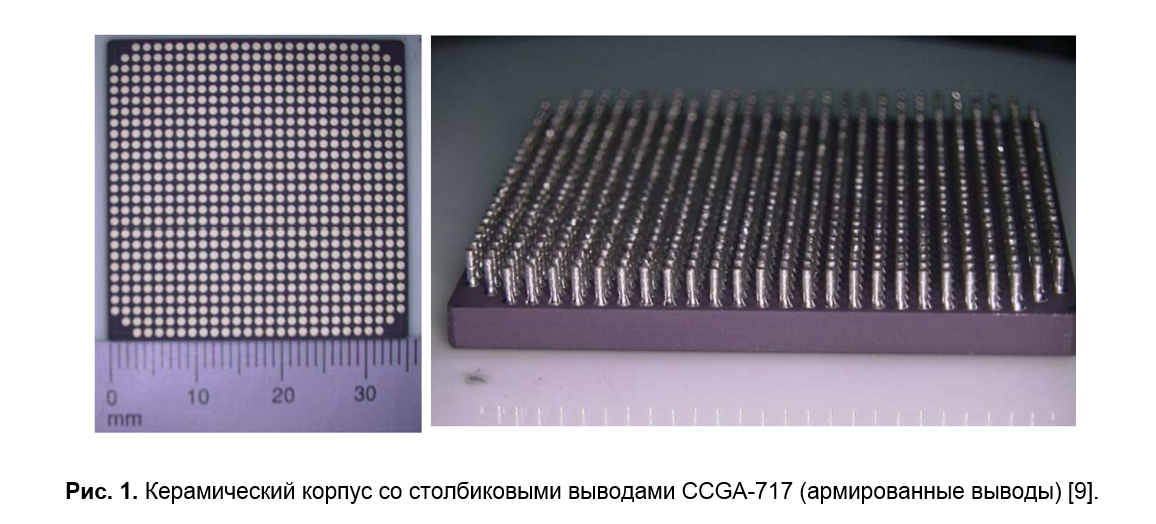

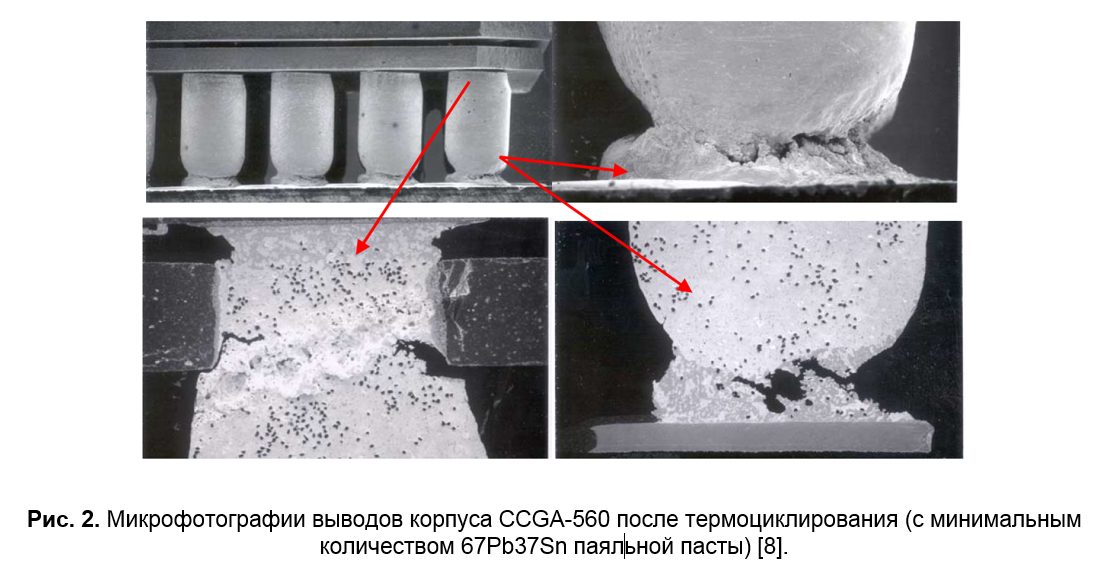

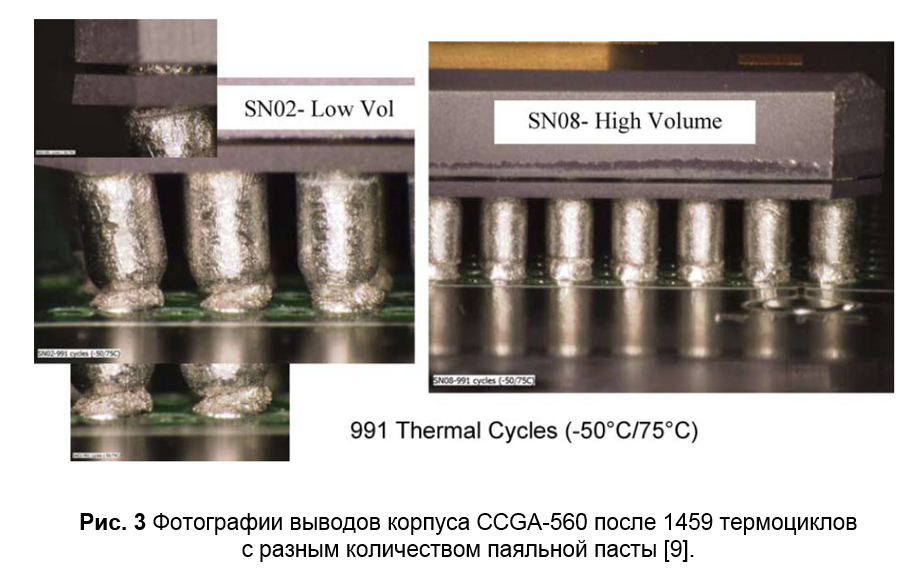

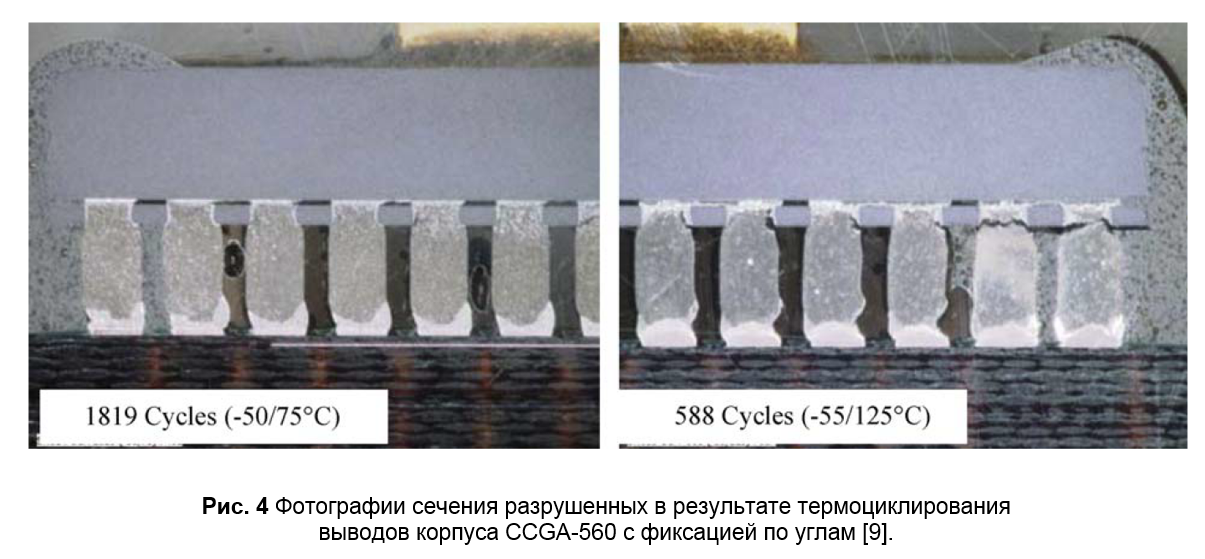

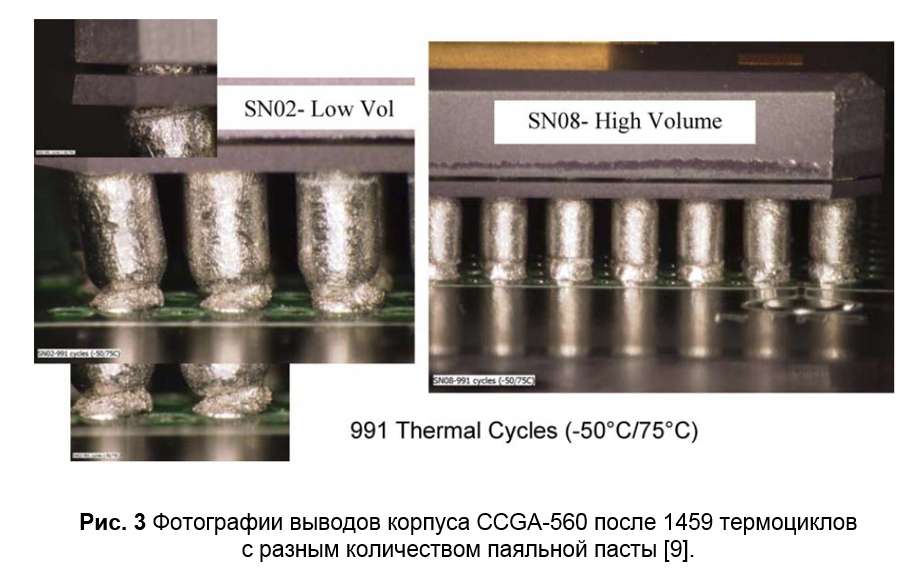

На Spirit и Opportunity использовались именно керамические корпуса, но не CBGA-типа, а CCGA-типа (рис. 1): в них шарики заменены на столбики (иногда армированные медной спиралью), которые способны выдерживать большие нагрузки (вот здесь приводятся данные, что увеличение высоты в 2 раза снижает механическое напряжение и деформации на 30%). Несмотря на то, что эти миссии с успехом выполнили и даже перевыполнили свои задачи, стоит отметить, что производительные процессоры в CCGA-корпусах находились в блоке с контролируемой температурой. В статьях [8, 9] представлено сравнение CCGA и соответствующего ему PBGA в различных условиях. У CCGA-560 после 1075 термоциклов –50/75°C произошло первое разрушение контакта на стороне корпуса (для монтажа использовалось повышенное количество паяльной пасты, что улучшило надёжность соединения на стороне платы, см. рис. 2 и 3), в то время как в PBGA-560 за 2000 циклов сбоев не было обнаружено.

Интересно подумать над тем, почему крайние выводы смещены в сторону центра на стороне платы. КТР печатной платы больше, чем КТР керамики, и тогда это означает, что разрушение происходит на сжатии, в области отрицательных температур. Это меня привело к таким рассуждениям: спайка и фиксация взаимного положения происходит около температуры плавления паяльной пасты, то есть ~183 oC для 63Sn37Pb, поэтому весь диапазон рабочих температур находится в области сжатия печатной платы относительно керамического основания корпуса. И тогда температура нейтральной точки – это не 25 oC, это температура плавления паяльной пасты.

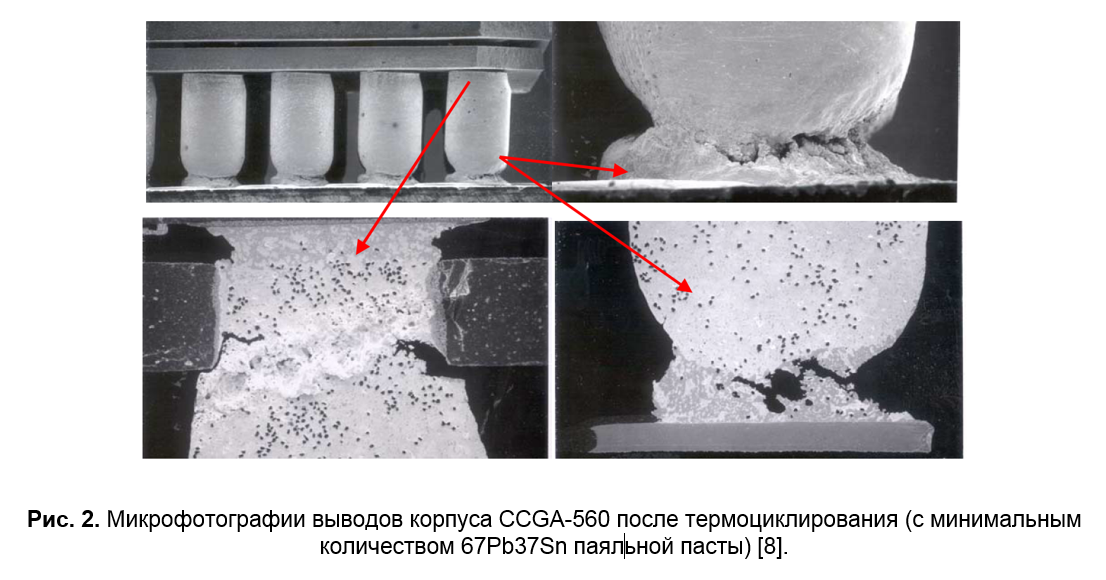

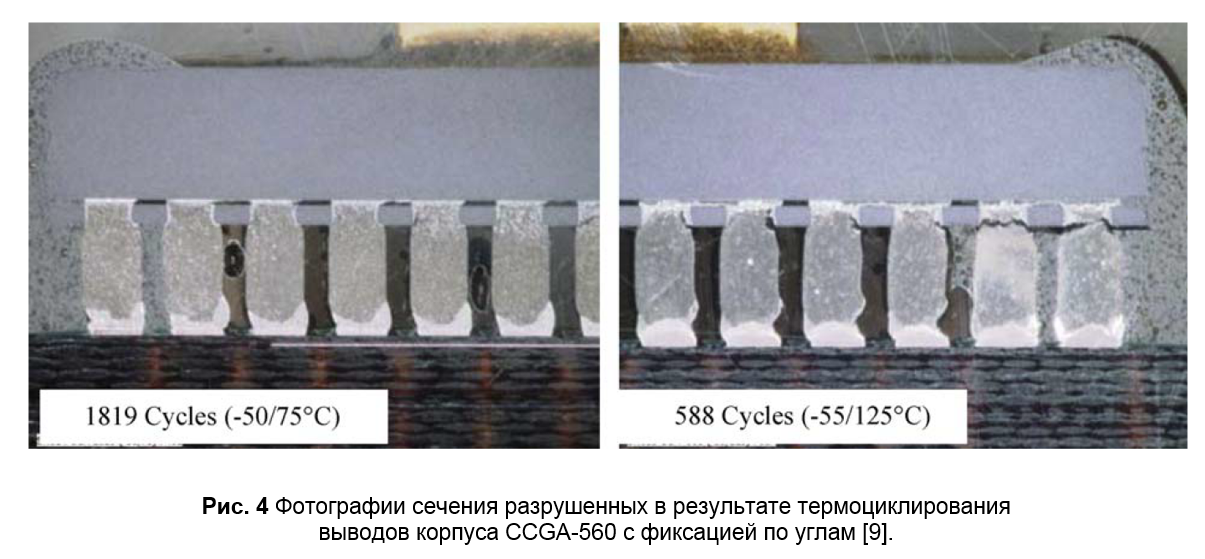

Для того, чтобы уменьшить нагрузку на выводы BGA-корпусов (в том числе в результате воздействий механических факторов), применяется несколько методов: фиксация по углам (англ. corner-staking), компаундирование пространства между корпусом и платой (англ. underfill). Однако результаты испытаний в [9] показывают, что такая технология не только не устраняет проблему, но может, наоборот, только ухудшать устойчивость конструкции к воздействию смены температур (рис. 4).

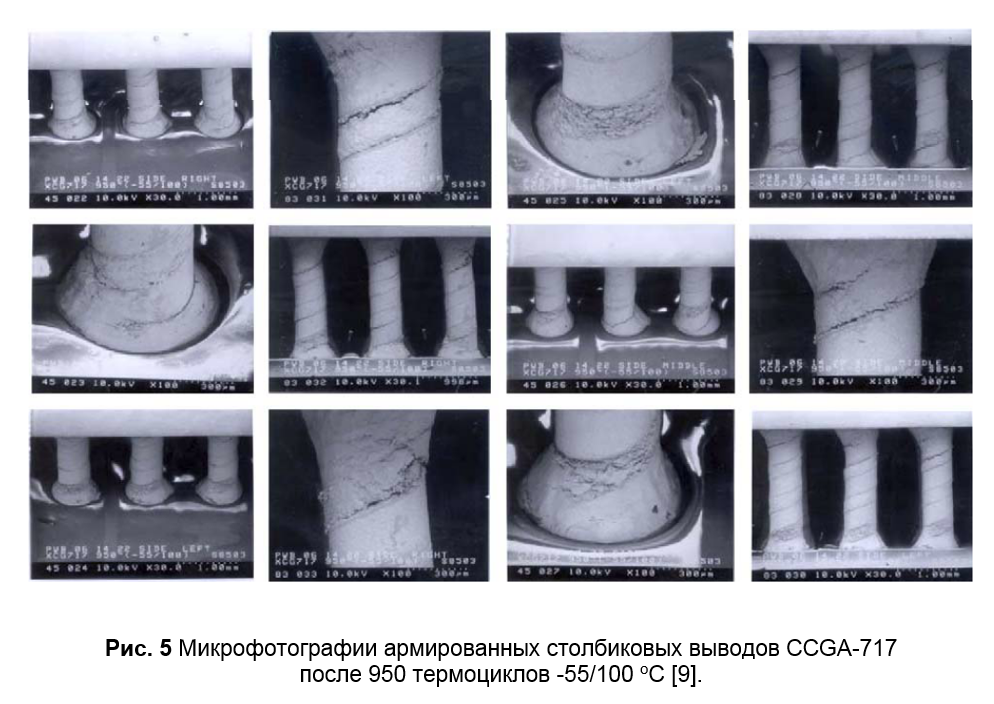

Испытывался также корпус CCGA-717 с армированными столбиками меньшего диаметра [9]. По сравнению с CCGA-560 с неармированными выводами он показал большую устойчивость к термоциклированию: после 950 циклов -55/100 oC электрических отказов не было, но дефекты на выводах уже начали образовываться (рис. 5). В открытом доступе также есть результаты успешных испытаний CCGA-472 от лаборатории Aeroflex по стандартам NASA.

В статье [5] представлены результаты исследования влияния финишного покрытия печатной платы на надёжность BGA-компонентов. Было отмечено, что для ENIG, в отличие от HASL и OSP, для которых были характерно вязкое разрушение выводов, некоторые выводы демонстрировали хрупкое разрушение выводов. Стандарт IPC-9701A, описывающий методологию испытания надёжности паяных соединений, запрещает использование иных покрытий печатной платы, кроме HASL, OSP и IAg, во избежание влияний интерметаллидов (также, к слову, стандарт рекомендует использовать контактные площадки NSMD-типа с отступом маски). В рамках специальных исследований [10, 11] проблемы использования ENIG в качестве финишного покрытия не удалось обнаружить каких-либо закономерностей и, таким образом, снижение надёжности соединения является трудно предсказуемым событием. Видимо, по этой причине, в стандарте и не рекомендуется использовать такой финиш. К слову, в качестве альтернативного покрытия, среди прочих, рассматривалось покрытие ENEPIG, которое показало хорошие результаты (в оригинале – «performed very well and requires more testing»).

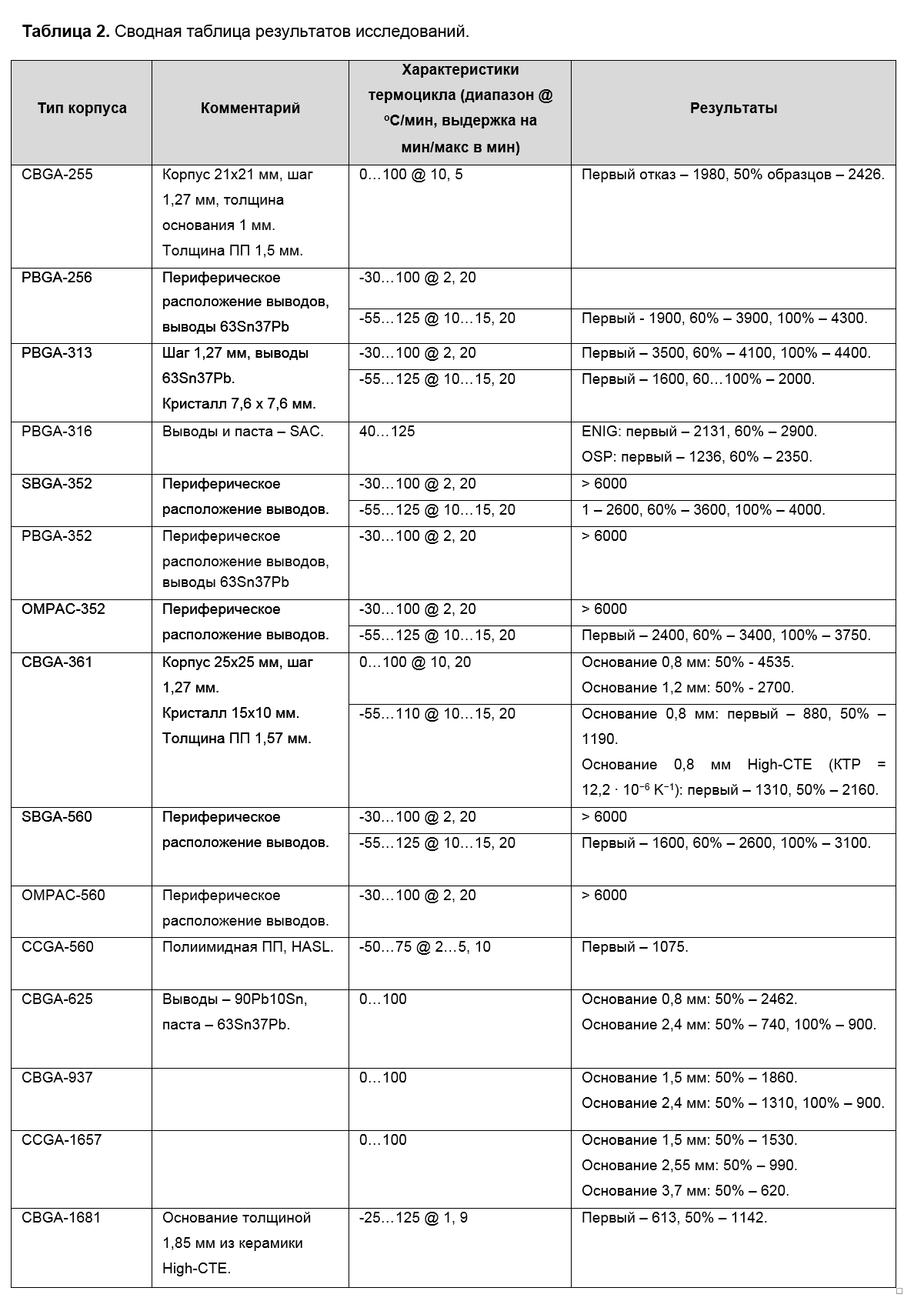

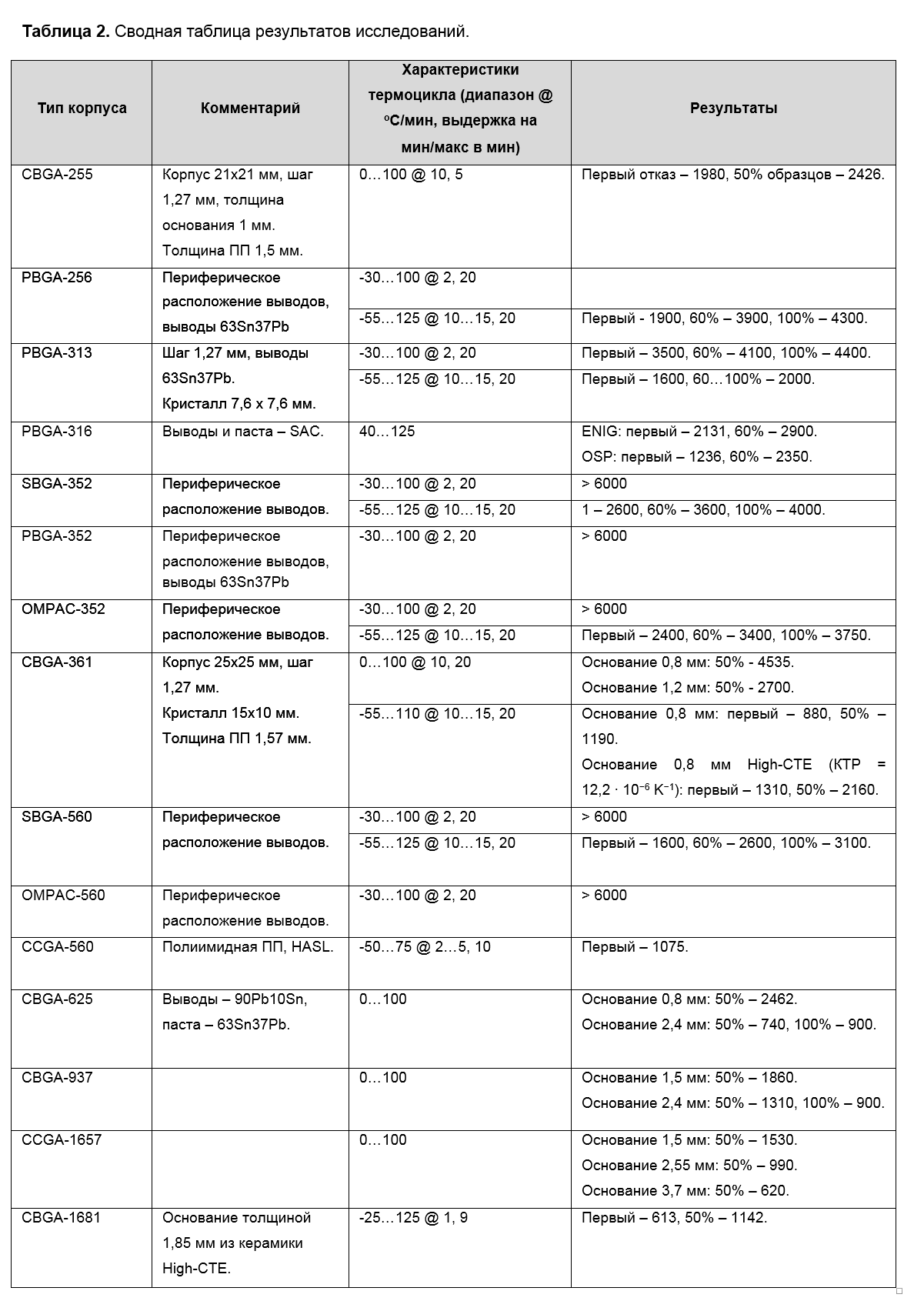

В таблице 2 сведены данные экспериментов по исследованию надёжности компонентов BGA-типа, анализ которых указывает на наличие некоторых закономерностей (например, снижение толщины керамического основания значительно снижает нагрузку на выводы). Эти данные могут выступать лишь как ориентир при проектировании, критерий надёжности – эксперимент для конкретной конструкции и технологии сборки. В конце статьи [9] даются ценные рекомендации по использованию BGA-компонентов на основе обобщения опыта NASA от человека, который занимается надёжностью BGA-компонентов с 1995 года. Вот некоторые тезисы:

Есть и другие данные: в одной из презентаций JAXA говорится, что его использование для CBGA-корпусов увеличивает количество циклов до возникновения сбоя в среднем в 1,7 раз. Чаще всего компаунды типа «underfill» применяется в корпусах CSP-типа, где основная задача – в габаритах, максимально близких к размеру кристалла, обеспечить переход между низким КТР кремния и КТР печатной платы. Для BGA-компонентов, как уже было сказано, необходимо проведение испытаний в каждом конкретном случае (без возможности переноса результатов даже при изменении одного из параметров, в том числе технологического) в соответствии с моделью внешних воздействующих факторов.

Какое количество термоциклов должен выдерживать корпус? Безусловно, это зависит от модели воздействующих факторов. При оптимизированной технологии сборки обобщенному критерию надёжности в отсутствии отказов в течение 500 циклов -60/125 оС удовлетворяют многие типы корпусов (см. таблицу 2). Однако «не термоциклированием единым», корпус не должен накапливать влагу, должен обеспечивать низкое тепловое сопротивление, должен обеспечивать стойкость к механическим воздействующим факторам и т.д. И по полному списку критериев у керамических корпусов надёжность статистически выше. Производители ЭКБ для космической аппаратуры, такие как Aeroflex и MSK, выпускают свои микросхемы именно в керамических и металлостеклянных корпусах. Да, для исполнения BGA-типа монтаж на текстолитовые печатные платы создаёт проблемы из-за несоответствия КТР, поэтому приходится изобретать способы повышения надёжности соединений – снижение толщины основания, использование столбиковых выводов, компаундирование и т.д.

Запрос на снижение массы космических аппаратов (прежде всего, развитие малоразмерных КА) толкает производителей выпускать надёжные ЭКБ в пластиковых корпусов, на рынке уже есть решения (кроме того, они заявляются и как бюджетные). Возможно, в ближайшем будущем количество надёжного, сертифицированного для космоса пластика будет расти, обеспечивая нужды околоземных миссий с низкими орбитами, а керамические корпуса пересядут на LTCC печатные платы для того, чтобы бороздить глубинный космос.

[1] Reza Ghaffarian, “BGAs for High Reliability Applications”, 1998.

[2] Reza Ghaffarian, “Ball Grid Array Reliability Assessment for Aerospace Applications”, 1997

[3] Reza Ghaffarian, “Reliability and Failure Analyses of Thermally Cycled Ball Grid Array Assemblies”, 1998

[4] Reza Ghaffarian, “Reliability of BGA Packages for Highly Reliable Applications and Chip Scale Package Board Level Reliability”, 1997

[5] Reza Ghaffarian, “Assembly Reliability Of BGAs And Effects Of Boards Finish”, 1998

[6] Jean-Paul Clech, ”Solder Joint Reliability Of CSP Versus BGA Assemblies”, 2000

[7] Raj N.Master, Gregory B. Martin, etc. “Ceramic Ball Grid Array for AMD K6 Microprocessors Applications”, 1998

[8] Reza Ghaffarian, “Effect of Area Array Package Types on Assembly Reliability And Comments on IPC-9701A”, 2005

[9] Reza Ghaffarian, “CCGA packages for space applications", 2006

[10] F.D.Bruce Houghton. “ITRI Project on Electroless Nickel / Immersion Gold Joint Cracking”, 2000

[11] F.D.Bruce Houghton. “Solving the ENIG Black Pad Problem: An ITRI Report on Round 2”, 1999

Несмотря на свои преимущества (максимальное количество выводов по отношению к габаритам при заданном шаге, низкая индуктивность выводов, самовыравнивание при пайке) корпуса BGA-типа имеют серьезный для надёжных применений недостаток – невозможность достоверного визуального контроля качества паяных соединений.

Вопрос применимости BGA-компонентов в надёжных приложения не является новым, ещё в 1995 году JPL проводила исследования их надёжности в различных условиях. Результаты работ были последовательно представлены в многочисленных публикациях настоящего гуру этой темы, Р. Джафэриана [1-5]. Сначала керамические и «обычные» пластиковые корпуса исследовались на плоскостность поверхности с помощью лазерного сканирования. За меру плоскостности была выбрана разница между самым низким и самым высоким шариком. Чем меньше эта разница, тем меньше вероятность дефектов при пайке. Керамические корпуса обладали большей плоскостностью, она также улучшалась с уменьшением количества выводов. Этот параметр тем более критичен, чем более высокотемпературный припой используется при пайке. Второй этап – монтаж на печатные платы (FR-4 и полиимид) и термоциклирование. Электрические соединения на плате и внутри тестового BGA-корпуса были организованы таким образом, чтобы образовать несколько групп последовательных соединений (англ. daisy chain). В каждой из этих групп контролировалось наличие нарушения соединений по критерию превышения сопротивления в 1 кОм на более чем 1 мкс. Данный критерий определён в IPC-SM-785, однако он не является достаточным, так как даже полностью треснувшее соединение может не выходить за указанное пороговое значение из-за поджима контакта за счёт соседних выводов [4].

Из-за большой разницы КТР керамики и FR-4/полиимида CBGA-корпуса давали сбой раньше, чем пластиковые. Также более ранние сбои показывали пластиковые корпуса с полным заполнением массива выводов, в отличие от корпусов с периферическим заполнением, так как под кристаллом возникает локальный рост несоответствия КТР корпуса и платы и именно там возникали первые сбои в соединениях.

Среди результатов отмечается влияние температуры стеклования материала печатной платы на надёжность для расширенного температурного диапазона. FR-4 показывал в среднем более слабые результаты, чем полиамид. Подтверждение данного результата есть и в статье [6]: использование печатной платы FR-5 (с Tg ~ 170 oC и КТР ~ 13 ∙ 10−6 K−1) обеспечивает четырёхкратное увеличение надёжности по сравнению обычным FR-4 для корпуса SON-типа.

Стоит отметить, что КТР печатной платы может отличаться даже в пределах платы и зависит от её топологии. В статье [6] приводится широкий диапазон значений от 12 до 24 ∙ 10−6 K−1. Там же есть интересные данные (таблица 1) по зависимости надёжности PBGA от диаметра шарика, контактных площадок (КП) на плате (NSMD-типа) и основании микросхемы (SMD-типа). Их анализ выявляет следующие закономерности:

- Увеличение диаметра шарика при прочих равных увеличивало количество выдерживаемых термоциклов на ~20-30%.

- Увеличение диаметра КП только на стороне печатной платы снижает надёжность, так как уменьшается высота шарика. Однако при одновременном увеличении диаметра площадки на основании PBGA потери надёжности, связанные с уменьшением высоты, компенсируются улучшением площади связи, и общий эффект становится положительным.

- Максимальная надёжность была получена, когда диаметр КП на плате был несколько меньше, чем на основании микросхемы. Автор ссылается на аналогичный результат, полученный в другой работе. К сожалению, нет сравнительных для случая с большим диаметром шарика.

В статье [7] экспериментально показано увеличение количества выдерживаемых термоциклов с уменьшением толщины керамического основания корпуса. Ознакомиться с предшествующей статьей одного из авторов с описанием модели процесса мне не удалось, но общие соображения такие: чем тоньше корпус, тем меньше он сопротивляется растягивающей силе, тем меньше нагрузка на выводы.

Скорость смены температуры влияет на преимущественное место возникновения дефектов в соединений – при быстром (когда возникают локальные напряжения) это со стороны корпуса, при медленном (когда система успевает прийти в тепловое равновесие) – со стороны печатной платы. Для расширенного температурного диапазона наибольшее количество отказов керамических корпусов CBGA было в соединении корпуса (63Sn37Pb) и шарика (90Pb10Sn).

Итак, основные очевидные закономерности, экспериментально подтверждённые ещё в 1995 году, для надёжности BGA-компонентов определяются тепловым расширением и заключаются в следующем:

- Чем больше корпус и количество выводов, тем меньше надёжность.

- Выводы, максимально удалённые от центра, наиболее уязвимы к разрушению. Для пластиковых BGA-корпусов, кроме того, уязвимы выводы в зоне расположения кристалла

- Керамические корпуса на печатной плате из текстолита показывают низкую надёжность. Кроме того, они не так хорошо выравниваются при пайке (так как обладают большей массой) и более чувствительны к количеству и качеству нанесения паяльной пасты, что усложняет постановку процесс надёжного монтажа компонентов.

Лирическое отступление. Использование печатных плат на основе LTCС-керамики сняло бы проблему несоответствия КТР. Возможно, это одно из направлений развития РЭА для космоса, которое приведёт к снижению стоимости таких печатных плат.

Зачем использовать керамические корпуса? Этого вопроса касался BarsMonster в одной из статей. Про то, что в пластике перемычки поддерживаются по всей длине компаундом, с одной стороны, логично, но с другой несоответствие КТР материалов пластикового корпуса (компаунд, кремний, текстолит, металлическая перемычка) создаёт большое количество проблем в расширенном диапазоне температур. Дополнительными аргументами в сторону использования керамических корпусов являются близкое к кремнию значение КТР, высокая теплопроводность, широкой температурный диапазон (что важно и для процесса сборки), более высокая гидрофобность, более простой в освоении техпроцесс герметизации.

На Spirit и Opportunity использовались именно керамические корпуса, но не CBGA-типа, а CCGA-типа (рис. 1): в них шарики заменены на столбики (иногда армированные медной спиралью), которые способны выдерживать большие нагрузки (вот здесь приводятся данные, что увеличение высоты в 2 раза снижает механическое напряжение и деформации на 30%). Несмотря на то, что эти миссии с успехом выполнили и даже перевыполнили свои задачи, стоит отметить, что производительные процессоры в CCGA-корпусах находились в блоке с контролируемой температурой. В статьях [8, 9] представлено сравнение CCGA и соответствующего ему PBGA в различных условиях. У CCGA-560 после 1075 термоциклов –50/75°C произошло первое разрушение контакта на стороне корпуса (для монтажа использовалось повышенное количество паяльной пасты, что улучшило надёжность соединения на стороне платы, см. рис. 2 и 3), в то время как в PBGA-560 за 2000 циклов сбоев не было обнаружено.

Интересно подумать над тем, почему крайние выводы смещены в сторону центра на стороне платы. КТР печатной платы больше, чем КТР керамики, и тогда это означает, что разрушение происходит на сжатии, в области отрицательных температур. Это меня привело к таким рассуждениям: спайка и фиксация взаимного положения происходит около температуры плавления паяльной пасты, то есть ~183 oC для 63Sn37Pb, поэтому весь диапазон рабочих температур находится в области сжатия печатной платы относительно керамического основания корпуса. И тогда температура нейтральной точки – это не 25 oC, это температура плавления паяльной пасты.

Для того, чтобы уменьшить нагрузку на выводы BGA-корпусов (в том числе в результате воздействий механических факторов), применяется несколько методов: фиксация по углам (англ. corner-staking), компаундирование пространства между корпусом и платой (англ. underfill). Однако результаты испытаний в [9] показывают, что такая технология не только не устраняет проблему, но может, наоборот, только ухудшать устойчивость конструкции к воздействию смены температур (рис. 4).

Испытывался также корпус CCGA-717 с армированными столбиками меньшего диаметра [9]. По сравнению с CCGA-560 с неармированными выводами он показал большую устойчивость к термоциклированию: после 950 циклов -55/100 oC электрических отказов не было, но дефекты на выводах уже начали образовываться (рис. 5). В открытом доступе также есть результаты успешных испытаний CCGA-472 от лаборатории Aeroflex по стандартам NASA.

В статье [5] представлены результаты исследования влияния финишного покрытия печатной платы на надёжность BGA-компонентов. Было отмечено, что для ENIG, в отличие от HASL и OSP, для которых были характерно вязкое разрушение выводов, некоторые выводы демонстрировали хрупкое разрушение выводов. Стандарт IPC-9701A, описывающий методологию испытания надёжности паяных соединений, запрещает использование иных покрытий печатной платы, кроме HASL, OSP и IAg, во избежание влияний интерметаллидов (также, к слову, стандарт рекомендует использовать контактные площадки NSMD-типа с отступом маски). В рамках специальных исследований [10, 11] проблемы использования ENIG в качестве финишного покрытия не удалось обнаружить каких-либо закономерностей и, таким образом, снижение надёжности соединения является трудно предсказуемым событием. Видимо, по этой причине, в стандарте и не рекомендуется использовать такой финиш. К слову, в качестве альтернативного покрытия, среди прочих, рассматривалось покрытие ENEPIG, которое показало хорошие результаты (в оригинале – «performed very well and requires more testing»).

В таблице 2 сведены данные экспериментов по исследованию надёжности компонентов BGA-типа, анализ которых указывает на наличие некоторых закономерностей (например, снижение толщины керамического основания значительно снижает нагрузку на выводы). Эти данные могут выступать лишь как ориентир при проектировании, критерий надёжности – эксперимент для конкретной конструкции и технологии сборки. В конце статьи [9] даются ценные рекомендации по использованию BGA-компонентов на основе обобщения опыта NASA от человека, который занимается надёжностью BGA-компонентов с 1995 года. Вот некоторые тезисы:

- Большинство PBGA-корпусов обеспечивают достаточную надёжность для миссий с ограниченными перепадами температур (например, контролируемая температура в корпусе модуля). При большой длительности миссии корпуса с большим количеством выводов (более 500) должны подвергаться испытаниям.

- Керамические BGA-корпуса с небольшим количеством выводов (менее 400) могут удовлетворять требованиям надёжности для краткосрочных миссий с ограниченными перепадами температур, но для долгосрочных миссий должны проходить квалификационные испытания даже в случае пониженных требований к перепаду температур. Для корпусов с большим количеством выводов (более 500) необходимы испытания во всех случаях.

- Использование компаунда типа «underfill» не рекомендуется для CCGA из-за высокого зазора между корпусом и печатной платой. В случае же использования, КТР компаунда должен быть близким к КТР печатной платы (нагрузки в плоскости) и выводов (нагрузки в направлении оси Z), кроме того необходимы индивидуальные испытания для каждого случая применения.

- В случае необходимости повышения устойчивости к механическим воздействиям фиксация по углам (англ. corner staking, edge bonding) более предпочтительна для CCGA- и CBGA-корпусов по сравнению с технологией «underfill». Однако и тут можно ухудшить надёжность неправильно подобранными материалами.

Есть и другие данные: в одной из презентаций JAXA говорится, что его использование для CBGA-корпусов увеличивает количество циклов до возникновения сбоя в среднем в 1,7 раз. Чаще всего компаунды типа «underfill» применяется в корпусах CSP-типа, где основная задача – в габаритах, максимально близких к размеру кристалла, обеспечить переход между низким КТР кремния и КТР печатной платы. Для BGA-компонентов, как уже было сказано, необходимо проведение испытаний в каждом конкретном случае (без возможности переноса результатов даже при изменении одного из параметров, в том числе технологического) в соответствии с моделью внешних воздействующих факторов.

Какое количество термоциклов должен выдерживать корпус? Безусловно, это зависит от модели воздействующих факторов. При оптимизированной технологии сборки обобщенному критерию надёжности в отсутствии отказов в течение 500 циклов -60/125 оС удовлетворяют многие типы корпусов (см. таблицу 2). Однако «не термоциклированием единым», корпус не должен накапливать влагу, должен обеспечивать низкое тепловое сопротивление, должен обеспечивать стойкость к механическим воздействующим факторам и т.д. И по полному списку критериев у керамических корпусов надёжность статистически выше. Производители ЭКБ для космической аппаратуры, такие как Aeroflex и MSK, выпускают свои микросхемы именно в керамических и металлостеклянных корпусах. Да, для исполнения BGA-типа монтаж на текстолитовые печатные платы создаёт проблемы из-за несоответствия КТР, поэтому приходится изобретать способы повышения надёжности соединений – снижение толщины основания, использование столбиковых выводов, компаундирование и т.д.

Важно понимать, что дело не в технологии корпусирования в общем, а в том, соответствует ли конкретная микросхема требованиям надёжности и стойкости к воздействующим факторам. Можно использовать и коммерческую микросхему в пластиковом корпусе, если она пройдёт полный цикл испытаний. При этом успешные испытания не будут означать, что «такая же» микросхема с другого завода-изготовителя или даже из другой партии будет удовлетворять требованиям надёжности. В этом отличие надёжной ЭКБ, которое и заложено в цене — изготовитель берёт на себя затраты на испытания. Тот же 3D PLUS проводит отбор микросхем в пластике для некоторых своих микросборок, но стоят такие изделия уже на порядок дороже. Другой путь — это выполнение испытаний и отбора на стороне потребителя. Это может быть оправдано, если нужная функциональность не реализована в надёжном исполнении, или если если модель внешних воздействий и требования надёжности для целевой миссии значительно ниже, чем типовые на рынке надёжной ЭКБ.

Запрос на снижение массы космических аппаратов (прежде всего, развитие малоразмерных КА) толкает производителей выпускать надёжные ЭКБ в пластиковых корпусов, на рынке уже есть решения (кроме того, они заявляются и как бюджетные). Возможно, в ближайшем будущем количество надёжного, сертифицированного для космоса пластика будет расти, обеспечивая нужды околоземных миссий с низкими орбитами, а керамические корпуса пересядут на LTCC печатные платы для того, чтобы бороздить глубинный космос.

Литература

[1] Reza Ghaffarian, “BGAs for High Reliability Applications”, 1998.

[2] Reza Ghaffarian, “Ball Grid Array Reliability Assessment for Aerospace Applications”, 1997

[3] Reza Ghaffarian, “Reliability and Failure Analyses of Thermally Cycled Ball Grid Array Assemblies”, 1998

[4] Reza Ghaffarian, “Reliability of BGA Packages for Highly Reliable Applications and Chip Scale Package Board Level Reliability”, 1997

[5] Reza Ghaffarian, “Assembly Reliability Of BGAs And Effects Of Boards Finish”, 1998

[6] Jean-Paul Clech, ”Solder Joint Reliability Of CSP Versus BGA Assemblies”, 2000

[7] Raj N.Master, Gregory B. Martin, etc. “Ceramic Ball Grid Array for AMD K6 Microprocessors Applications”, 1998

[8] Reza Ghaffarian, “Effect of Area Array Package Types on Assembly Reliability And Comments on IPC-9701A”, 2005

[9] Reza Ghaffarian, “CCGA packages for space applications", 2006

[10] F.D.Bruce Houghton. “ITRI Project on Electroless Nickel / Immersion Gold Joint Cracking”, 2000

[11] F.D.Bruce Houghton. “Solving the ENIG Black Pad Problem: An ITRI Report on Round 2”, 1999