В этой статье хочу рассказать об электрических разрядах, которые способны грызть различные металлы и стали. Речь пойдет в основном про электроэрозионную обработку.

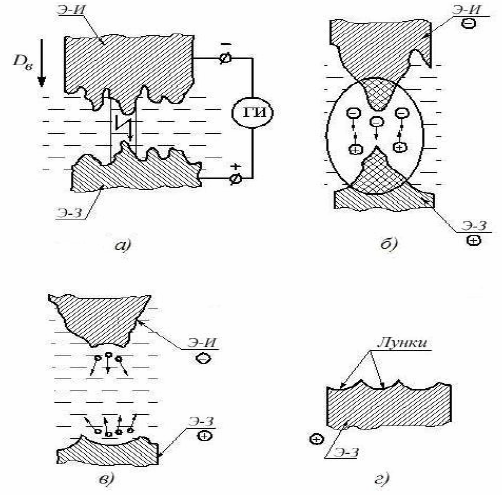

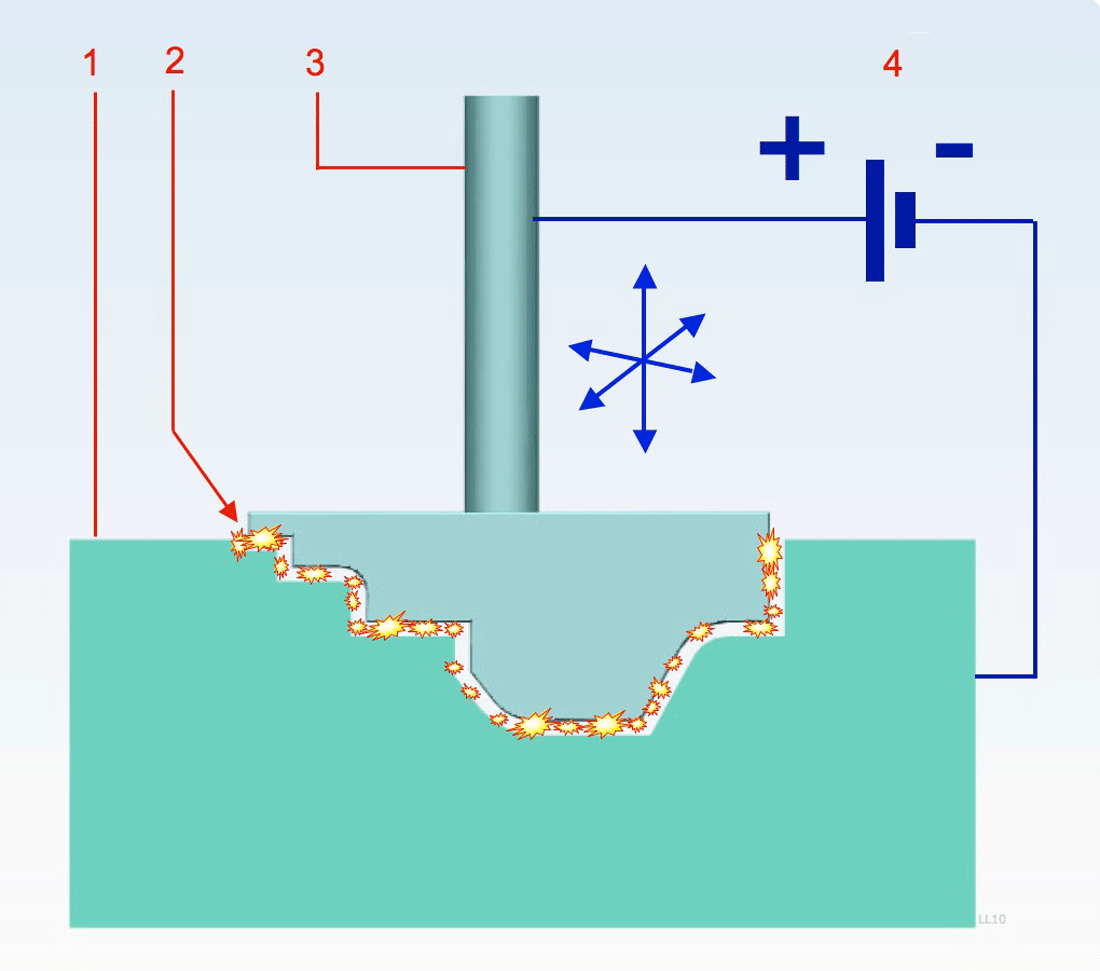

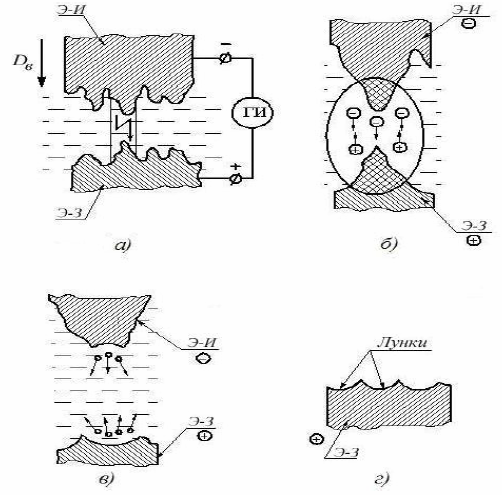

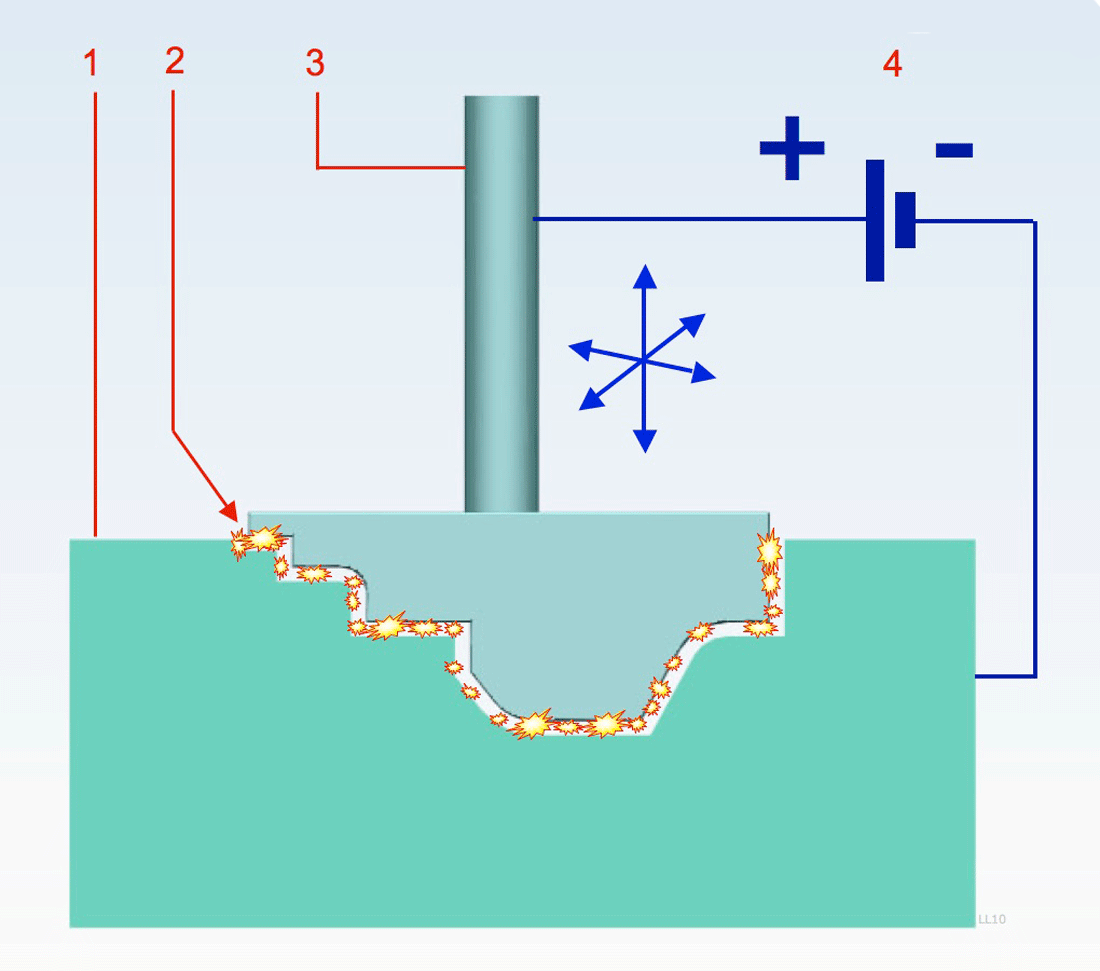

Предположу, что большинство из вас знакомо с электродуговой сваркой и принципами работы этого технологического процесса. Похожий принцип лежит в основе электроэрозионной обработки, создаваемой электрическим разрядом, переходящим в дугу между двумя электродами. Если при сварке дуга должна гореть постоянно для получения наиболее качественного и ровного шва, то при эрозионной обработке эта дуга прерывается с некой частотой. В начальный момент каждого пробоя происходит вырывание части металла с поверхности обрабатываемого материала. Процесс представляет собой разрушение металла или иного токопроводящего материала в результате локального воздействия кратковременных электрических разрядов между двумя электродами, один из которых является обрабатываемой деталью, а другой – электродом-инструментом. Под воздействием высоких температур в зоне разряда происходит нагрев, расплавление и частичное испарение металла. Интенсивность вгрызания зависит от мощности импульсов, вкладываемых в разряды, которые в свою очередь зависят от характеристик источника питания, ширины импульса и паузы, за время которой разряд должен успеть затухнуть.

Еще следует отметить такой немаловажный параметр как: межэлектродное расстояние, которое варьируется в пределах нескольких микрометров. При длительной обработке межэлектродное расстояние должно поддерживаться постоянным и за это отвечает система позиционирования координат (применительно к чпу станкам). Разряд поджигается самостоятельно при достаточном для этого зазоре и напряжении (амплитуды импульсов). Этот зазор нельзя сводить к нулю, так как это чревато коротким замыканием и процесс обработки будет приостановлен или затянут по времени.

Все процессы электро-эрозии протекают в жидкой среде. Чаще всего применяют обыкновенную водопроводную воду либо керосин для наиболее ответственных деталей. Используемая жидкость служит в основном для отвода тепла и шлама из зоны воздействия импульсов, поэтому ее дополнительно прогоняют через ряд фильтров, очищая от продуктов реакции, таких как оксиды обрабатываемого металла и электрода – инструмента, так как последний тоже разрушается.

Существует ряд разновидностей электроэрозионной обработки: проволочная вырезка, копирование, фрезерование, прошивка отверстий, легирование. Электроэрозионная обработка применяется при изготовлении большого количества классов деталей: матриц штампов, полостей пресс-форм и литейных форм, фильер деталей машин, твердосплавных профилированных резцов и других.

Теперь давайте перейдем к практической части.

Я не я, если бы не попробовал сделать самостоятельно прототип генератор импульсов, хотя бы в простом исполнении.

Сам по себе генератор бесполезен, так как он должен входить в состав какой- либо технологической машины для эрозионной обработки. В связи с этим было решено сделать подобие эрозионного прошивного станка, так как от одного из прошлых проектов у меня осталась механическая часть, представляющая из себя основание с вертикально перемещающейся консольной траверсой.

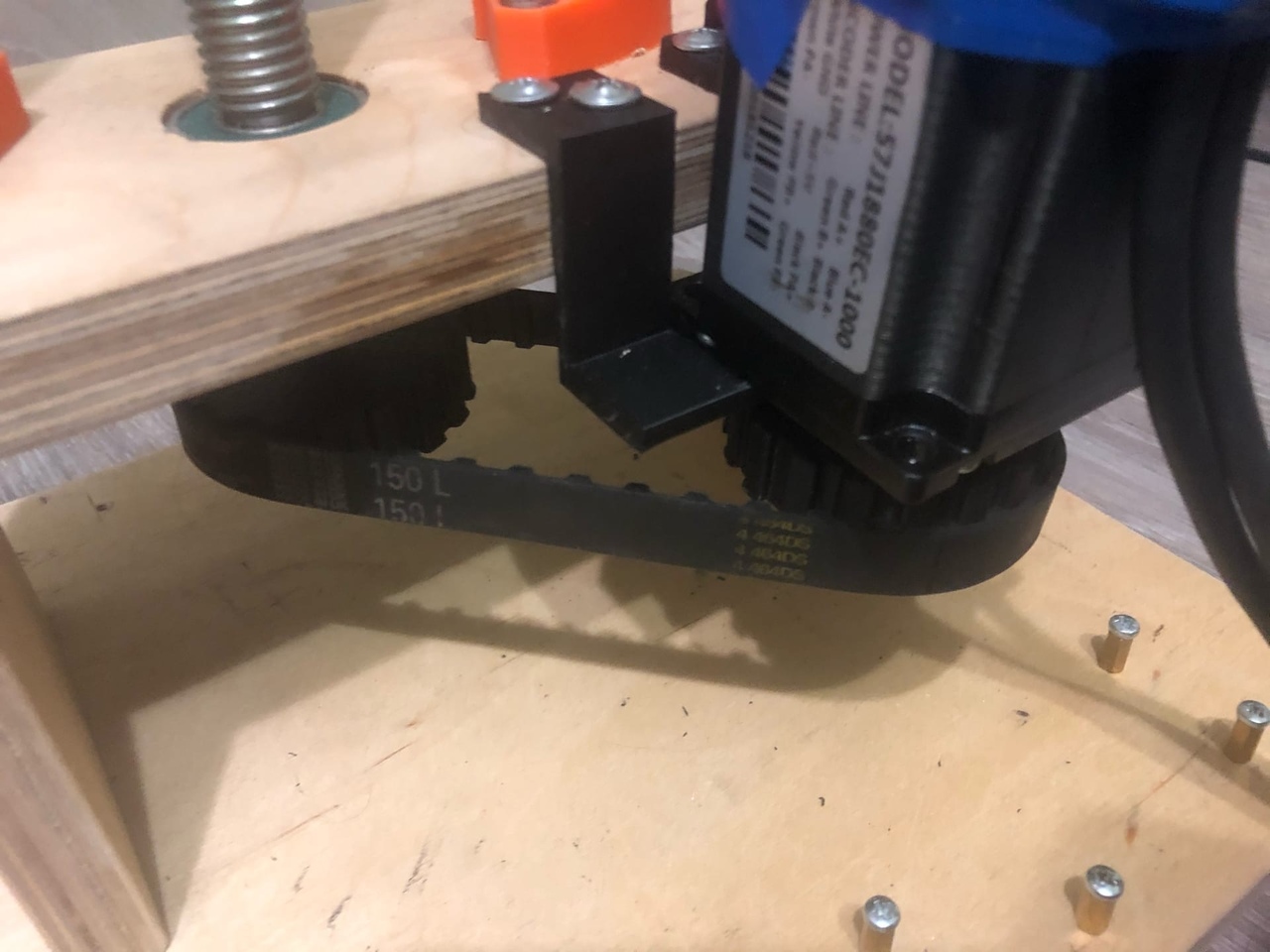

Единственное что я изменил в ней, так это поменял привод на шаговый двигатель с энкодером и соединил вал двигателя с винтом ременной зубчатой передачи.

Управление шаговым двигателем осуществляется через китайскую программу (WireCut) для управления эрозионным вырезным станком. Эту программу в основном ставят китайцы на свои электроэрозионные станки, у нас в России ее тоже много кто устанавливает в качестве модернизации старых станков. Она идет в комплекте вместе с платой расширения AutoCut. На этом особо останавливаться не хочу, так как это сильно может раздуть статью. Помимо этого, программуля — так себе, но работать с ней можно.

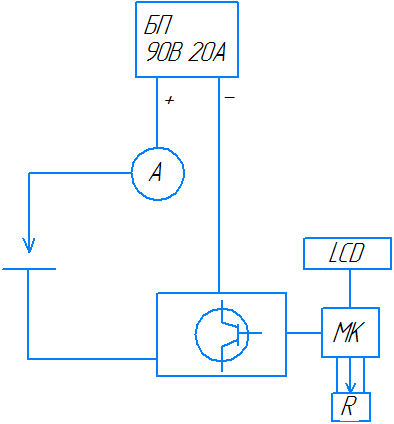

За основу источника импульсов взял блок питания постоянного напряжения на 90В 20А. Потом надо перевести это напряжение в импульсы. Из самого простого, что мне пришло в голову – это взять ардуинку и подцепить к ней драйвер нижнего или верхнего ключа с силовым транзистором. Можно конечно использовать специальную ШИМ микросхему, но так как я подумывал в последующем несколько расширить функционал, то остановился все же на микроконтроллере.

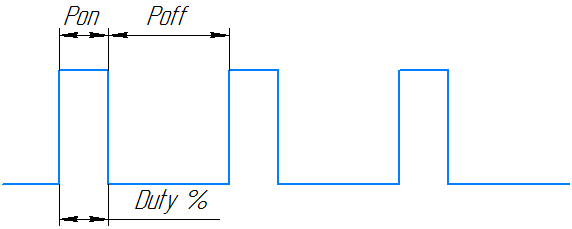

Итак, что же за импульсы нам нужны? А нужны нам импульсы в виде меандра с постоянной частотой до 30 кГц и с возможностью менять ширину импульса.

Для изменения ширины импульса, я подцепил к контроллеру переменный резистор на 10кОм, который изменяет скважность от 0 до 50%, частоту установил статическую, начал с 20 кГц.

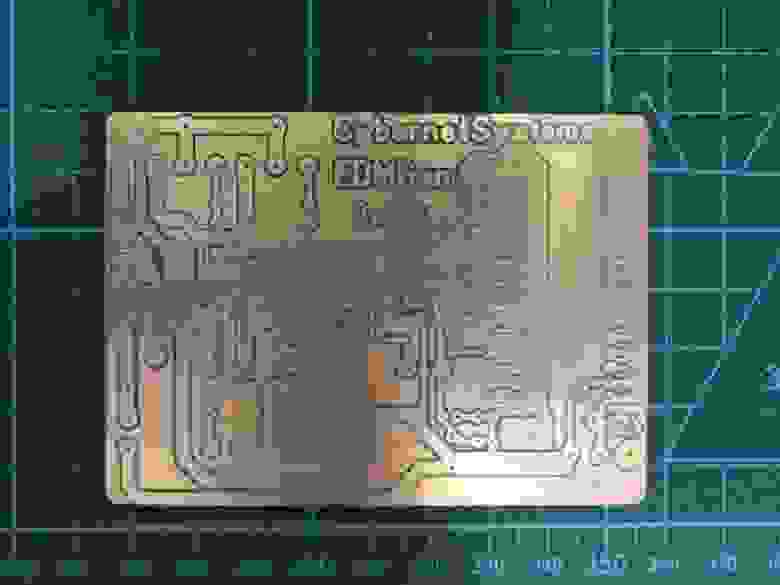

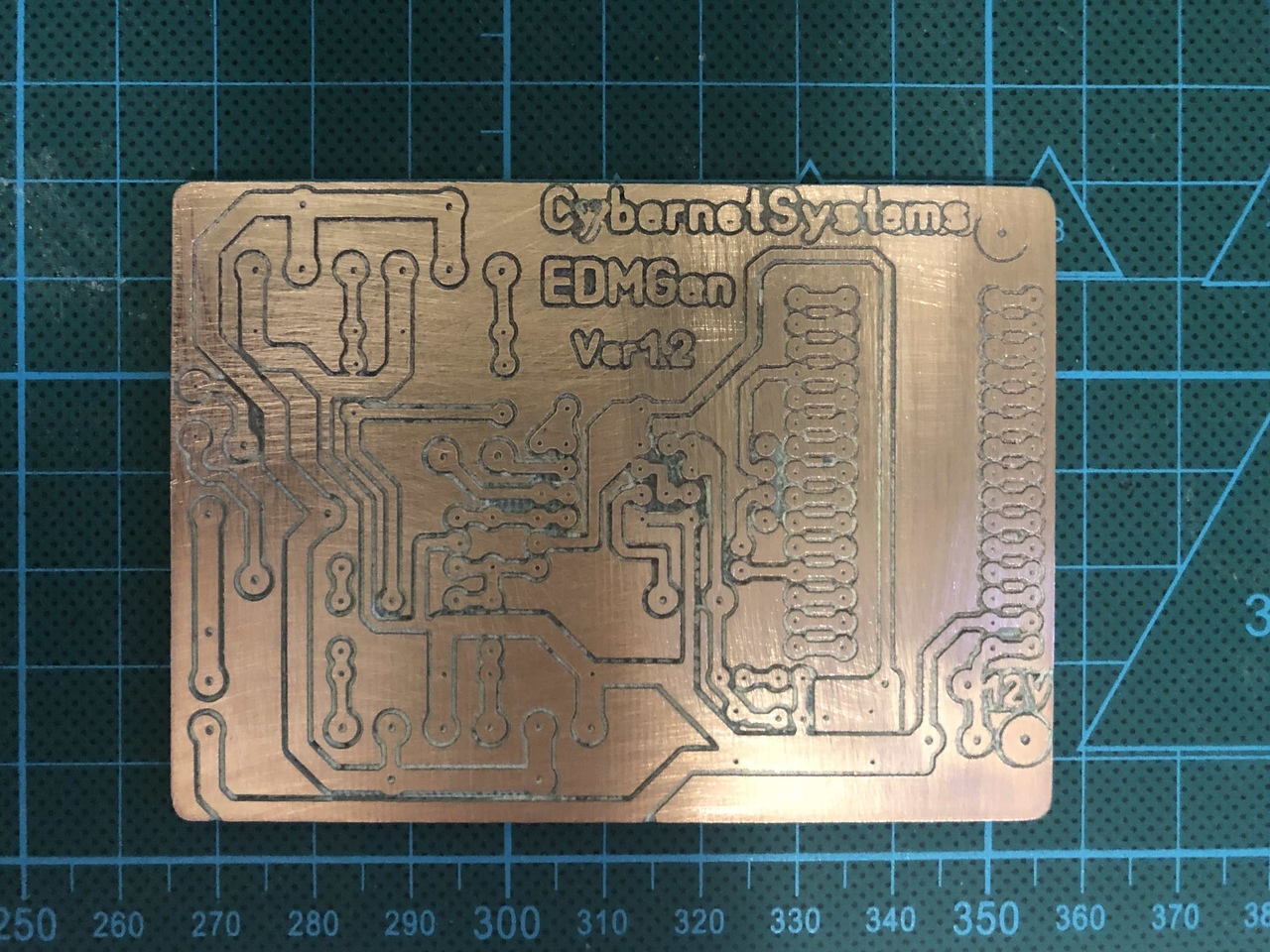

Дополнительно вывел на дисплей основные данные, то есть ширину импульса в микросекундах и скважность в процентах. Развел небольшую платку и изготовил ее на своем маленьком чпу станке. Опыта у меня в этих делах немного, но все же получилось довольно хорошо.

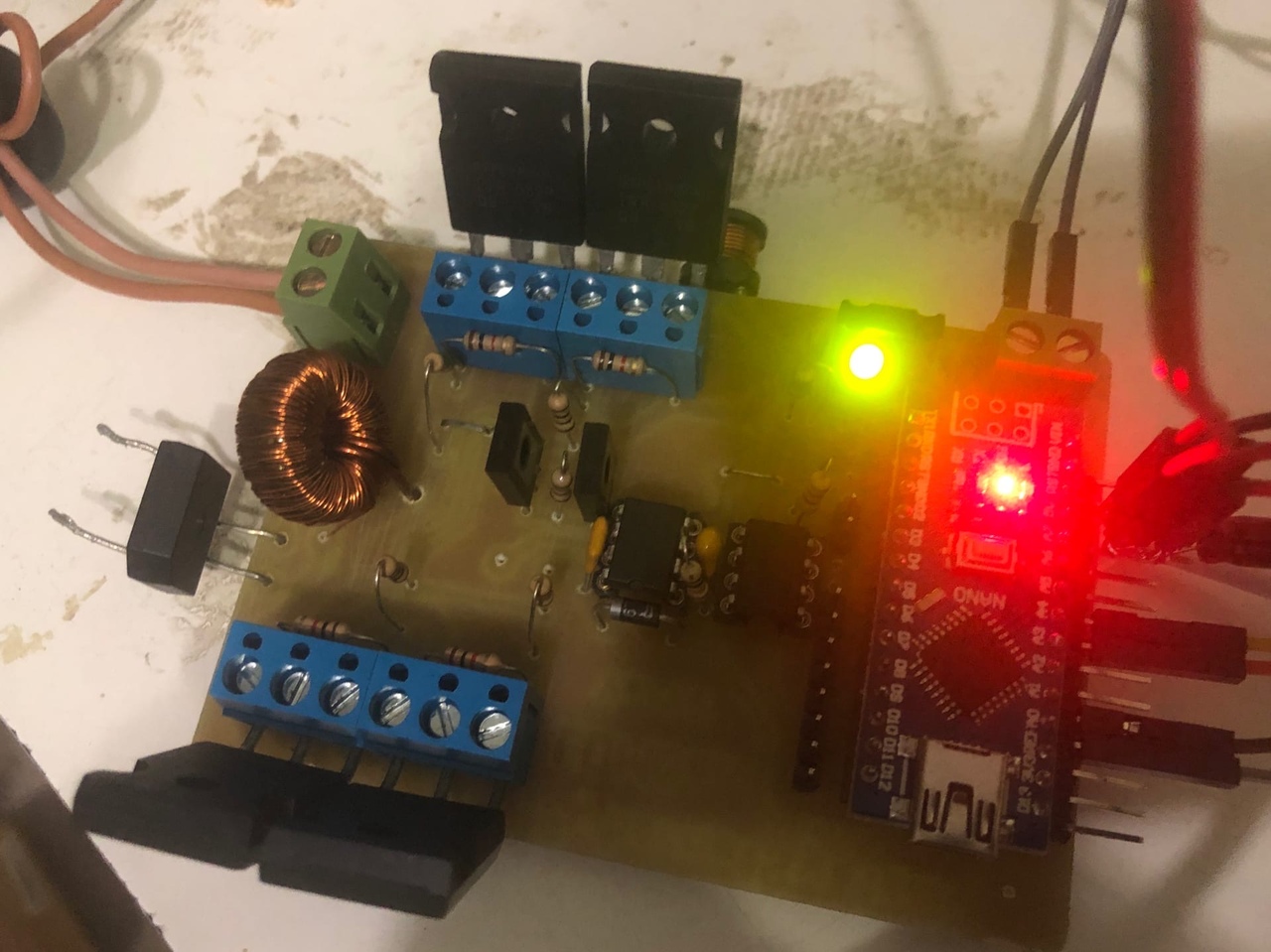

После распайки платы настал черед все соединить в единое целое:

Для контроля тока в цепь встроил амперметр, по нему буду отслеживать потребление тока в процессе обработки.

Плюсовой провод соединил с рабочим электродом, в качестве которого применил кусок медной проволоки диаметром 1,5 мм, то есть прошивать будем отверстие.

Минусовой провод от блока питания подключил через плату генератора и прикрепил к жертвенной металлической детали, которую предстоит дырявить.

Деталь представляет собой фланец, изготовленный из стали марки 40Х толщиной 5мм.

Разумеется, что такую технологию лучше использовать для обработки более прочного металла.

Фланец поместил в герметичный пластиковый контейнер наполненный водопроводной водой объемом 1 литр. Вода в ходе работы не циркулировала и никак, не очищалась.

После всех подсоединений, настал черед все включить и проверить работоспособность. Первым делом включил генератор и установил уровень ШИМ в 0%. Далее включил силовой блок питания и потихоньку начал прибавлять скважность. На рабочем электроде начали выделяться мелкие пузырьки кислорода. В ручном режиме подвел электрод к детали до появления первой искры, после чего запустил автоматическое опускание электрода со скоростью 1мкм/сек при ширине импульса в 1,5 мкс. Это дало слабенькие импульсы и быстро привело к короткому замыканию. В дальнейших попытках стал увеличивать ширину импульсов, до тех пор, пока при автоматическом опускании электрода не возникало постоянного искрения без “затыков”.

Остановился на ширине импульса 5 мкс при частоте 20 кГц. Дальнейшее увеличение ширины импульса приводит к более мощным импульсам и возрастанию тока, что перегревало мой балластный резистор и силовые транзисторы.

Снижение частоты дало лучшие результаты в связи с увеличением ширины паузы. Это позволило увеличить скорость опускания электрода до 5мкм/с, разряды стали стабильными, а ток увеличился до 6А. Сделал несколько сквозных отверстий, “сверловка” длилась в среднем мин 15, в зависимости от “затыков” в начале обработки и на выходе из отверстия.

Подводя итоги можно сказать, что данная упрощенная конструкция (прототип) генератора импульсов работает. Схема генератора далека от идеала и планируется ее усовершенствование параллельно с добавлением новых режимов генерации импульсов.

Данная статья не претендует на истинность всего изложенного, так как существует много нюансов, которые в ней возможно не раскрыты.

Все мы художники и видим по-разному.

Спасибо за внимание!

Предположу, что большинство из вас знакомо с электродуговой сваркой и принципами работы этого технологического процесса. Похожий принцип лежит в основе электроэрозионной обработки, создаваемой электрическим разрядом, переходящим в дугу между двумя электродами. Если при сварке дуга должна гореть постоянно для получения наиболее качественного и ровного шва, то при эрозионной обработке эта дуга прерывается с некой частотой. В начальный момент каждого пробоя происходит вырывание части металла с поверхности обрабатываемого материала. Процесс представляет собой разрушение металла или иного токопроводящего материала в результате локального воздействия кратковременных электрических разрядов между двумя электродами, один из которых является обрабатываемой деталью, а другой – электродом-инструментом. Под воздействием высоких температур в зоне разряда происходит нагрев, расплавление и частичное испарение металла. Интенсивность вгрызания зависит от мощности импульсов, вкладываемых в разряды, которые в свою очередь зависят от характеристик источника питания, ширины импульса и паузы, за время которой разряд должен успеть затухнуть.

Еще следует отметить такой немаловажный параметр как: межэлектродное расстояние, которое варьируется в пределах нескольких микрометров. При длительной обработке межэлектродное расстояние должно поддерживаться постоянным и за это отвечает система позиционирования координат (применительно к чпу станкам). Разряд поджигается самостоятельно при достаточном для этого зазоре и напряжении (амплитуды импульсов). Этот зазор нельзя сводить к нулю, так как это чревато коротким замыканием и процесс обработки будет приостановлен или затянут по времени.

Все процессы электро-эрозии протекают в жидкой среде. Чаще всего применяют обыкновенную водопроводную воду либо керосин для наиболее ответственных деталей. Используемая жидкость служит в основном для отвода тепла и шлама из зоны воздействия импульсов, поэтому ее дополнительно прогоняют через ряд фильтров, очищая от продуктов реакции, таких как оксиды обрабатываемого металла и электрода – инструмента, так как последний тоже разрушается.

Существует ряд разновидностей электроэрозионной обработки: проволочная вырезка, копирование, фрезерование, прошивка отверстий, легирование. Электроэрозионная обработка применяется при изготовлении большого количества классов деталей: матриц штампов, полостей пресс-форм и литейных форм, фильер деталей машин, твердосплавных профилированных резцов и других.

Теперь давайте перейдем к практической части.

Я не я, если бы не попробовал сделать самостоятельно прототип генератор импульсов, хотя бы в простом исполнении.

Сам по себе генератор бесполезен, так как он должен входить в состав какой- либо технологической машины для эрозионной обработки. В связи с этим было решено сделать подобие эрозионного прошивного станка, так как от одного из прошлых проектов у меня осталась механическая часть, представляющая из себя основание с вертикально перемещающейся консольной траверсой.

Единственное что я изменил в ней, так это поменял привод на шаговый двигатель с энкодером и соединил вал двигателя с винтом ременной зубчатой передачи.

Управление шаговым двигателем осуществляется через китайскую программу (WireCut) для управления эрозионным вырезным станком. Эту программу в основном ставят китайцы на свои электроэрозионные станки, у нас в России ее тоже много кто устанавливает в качестве модернизации старых станков. Она идет в комплекте вместе с платой расширения AutoCut. На этом особо останавливаться не хочу, так как это сильно может раздуть статью. Помимо этого, программуля — так себе, но работать с ней можно.

За основу источника импульсов взял блок питания постоянного напряжения на 90В 20А. Потом надо перевести это напряжение в импульсы. Из самого простого, что мне пришло в голову – это взять ардуинку и подцепить к ней драйвер нижнего или верхнего ключа с силовым транзистором. Можно конечно использовать специальную ШИМ микросхему, но так как я подумывал в последующем несколько расширить функционал, то остановился все же на микроконтроллере.

Итак, что же за импульсы нам нужны? А нужны нам импульсы в виде меандра с постоянной частотой до 30 кГц и с возможностью менять ширину импульса.

Для изменения ширины импульса, я подцепил к контроллеру переменный резистор на 10кОм, который изменяет скважность от 0 до 50%, частоту установил статическую, начал с 20 кГц.

Дополнительно вывел на дисплей основные данные, то есть ширину импульса в микросекундах и скважность в процентах. Развел небольшую платку и изготовил ее на своем маленьком чпу станке. Опыта у меня в этих делах немного, но все же получилось довольно хорошо.

После распайки платы настал черед все соединить в единое целое:

Для контроля тока в цепь встроил амперметр, по нему буду отслеживать потребление тока в процессе обработки.

Плюсовой провод соединил с рабочим электродом, в качестве которого применил кусок медной проволоки диаметром 1,5 мм, то есть прошивать будем отверстие.

Минусовой провод от блока питания подключил через плату генератора и прикрепил к жертвенной металлической детали, которую предстоит дырявить.

Деталь представляет собой фланец, изготовленный из стали марки 40Х толщиной 5мм.

Разумеется, что такую технологию лучше использовать для обработки более прочного металла.

Фланец поместил в герметичный пластиковый контейнер наполненный водопроводной водой объемом 1 литр. Вода в ходе работы не циркулировала и никак, не очищалась.

После всех подсоединений, настал черед все включить и проверить работоспособность. Первым делом включил генератор и установил уровень ШИМ в 0%. Далее включил силовой блок питания и потихоньку начал прибавлять скважность. На рабочем электроде начали выделяться мелкие пузырьки кислорода. В ручном режиме подвел электрод к детали до появления первой искры, после чего запустил автоматическое опускание электрода со скоростью 1мкм/сек при ширине импульса в 1,5 мкс. Это дало слабенькие импульсы и быстро привело к короткому замыканию. В дальнейших попытках стал увеличивать ширину импульсов, до тех пор, пока при автоматическом опускании электрода не возникало постоянного искрения без “затыков”.

Остановился на ширине импульса 5 мкс при частоте 20 кГц. Дальнейшее увеличение ширины импульса приводит к более мощным импульсам и возрастанию тока, что перегревало мой балластный резистор и силовые транзисторы.

Снижение частоты дало лучшие результаты в связи с увеличением ширины паузы. Это позволило увеличить скорость опускания электрода до 5мкм/с, разряды стали стабильными, а ток увеличился до 6А. Сделал несколько сквозных отверстий, “сверловка” длилась в среднем мин 15, в зависимости от “затыков” в начале обработки и на выходе из отверстия.

Подводя итоги можно сказать, что данная упрощенная конструкция (прототип) генератора импульсов работает. Схема генератора далека от идеала и планируется ее усовершенствование параллельно с добавлением новых режимов генерации импульсов.

Данная статья не претендует на истинность всего изложенного, так как существует много нюансов, которые в ней возможно не раскрыты.

Все мы художники и видим по-разному.

Спасибо за внимание!