Электронное устройство обычно состоит из корпуса и внутренних компонентов, которые при работе выделяют тепло. И тут скрыт конфликт: производители стремятся уменьшить корпус (так дешевле и удобнее), но компактный корпус затрудняет отвод тепла. Проблему усугубляет рост вычислительных мощностей: электроника нагревается еще сильнее, а это может привести к сбоям. Как в таких условиях обеспечить достаточное охлаждение еще на стадии разработки новых серийных устройств? Давайте вместе разберемся с разными типами теплоотведения: естественной конвекцией, принудительным охлаждением с помощью вентиляторов и системами жидкостного охлаждения.

Детальной проработкой системы охлаждения и грамотной компоновки устройства занимается инженер-конструктор: он выполняет виртуальное моделирование воздушных потоков и определяет температуру нагреваемой электроники.

При выборе типа охлаждения учитывается максимально допустимая температура компонентов и условия эксплуатации.

Самый простой способ отвода тепла — метод воздушного охлаждения за счет теплоотводов и вентиляторов. Но при невысокой стоимости этот метод имеет ряд недостатков:

высокое тепловое сопротивление,

низкая температура окружающей среды,

увеличение уровня шума.

Не всегда возможно задействовать принудительное или естественное конвекционное охлаждение. Например, такой способ не годится для корпусов с высокой степенью защиты от пыли и влаги (IP) или для необслуживаемых корпусов, т.е. неразборных или тех, что устанавливаются в труднодоступных местах.

Повысить эффективность и ускорить процесс охлаждения можно за счет охлаждения с помощью тепловых трубок. Для реализации этого метода используется конструкция из алюминиевого радиатора и основания с медными трубками. Такая технология имеет важные преимущества: оптимально отводит тепло, занимает минимальный объем, не создает шума и не требует обслуживания. Но при этом надо помнить, что усложняется конструкция и увеличивается стоимость устройства.

Для силовой электроники применяется метод жидкостного охлаждения. Эта система эффективна и надежна, занимает малый объем, не создает шума, но при этом значительно увеличивает стоимость и усложняет обслуживание (есть риск утечек жидкости). Для реализации этого метода необходим компрессор.

Ниже рассмотрим примеры разных способов воздушного охлаждения с естественной и принудительной конвекцией.

Естественное конвекционное охлаждение

Начнем с охлаждения корпуса устройства за счет естественной конвекции — самого экономически обоснованного метода отвода тепла.

Пример №1: выбор материала и перфорация корпуса

В одном из проектов мы разработали устройство. В качестве материала корпуса можно было выбрать металл или пластик. После проведения терморасчета стало понятно, что отводить тепло на корпус нет необходимости, поэтому металл нам не нужен, можно использовать более дешевый и практичный вариант — пластмассу + стандартный радиатор.

Внимание, вопрос: где лучше расположить отверстия и в каком количестве, чтобы обеспечить пассивное охлаждение электроники в корпусе? На этот вопрос помогают ответить расчеты с учетом нагрева электронных компонентов.

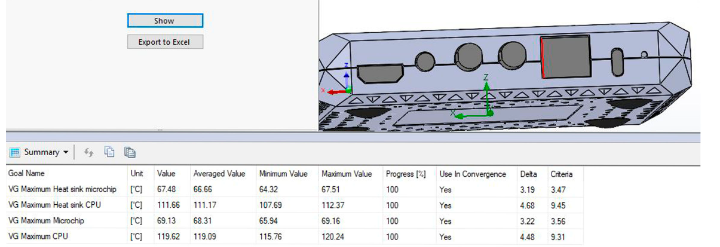

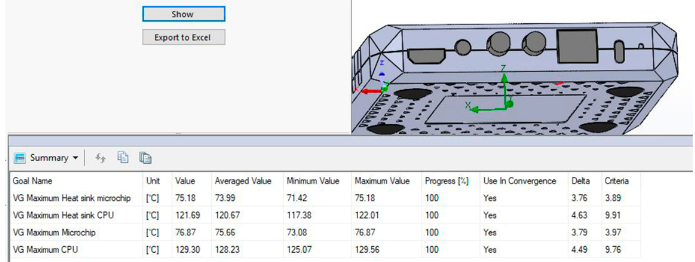

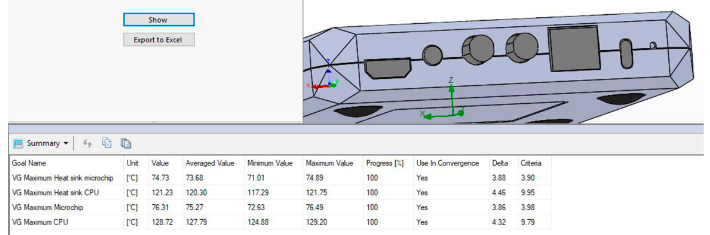

Посмотрим сравнительные модели пассивного охлаждения для четырех вариантов:

Обратите внимание на средние значения температур в градусах цельсия в первой колонке с цифрами. Для центрального процессора они растут со 119.62 градусов до 129.3 при разных типах перфорации.

Расчетные модели помогают выбрать оптимальную модель корпуса. В нашем случае это вторая, с крупной перфорацией на дне.

Как видите, не всегда самые очевидные решения оказываются такими на практике. Могло показаться, что лучшее охлаждение обеспечит полная перфорация, а худшее — ее отсутствие. Но моделирование позволяет узнать настоящий ответ.

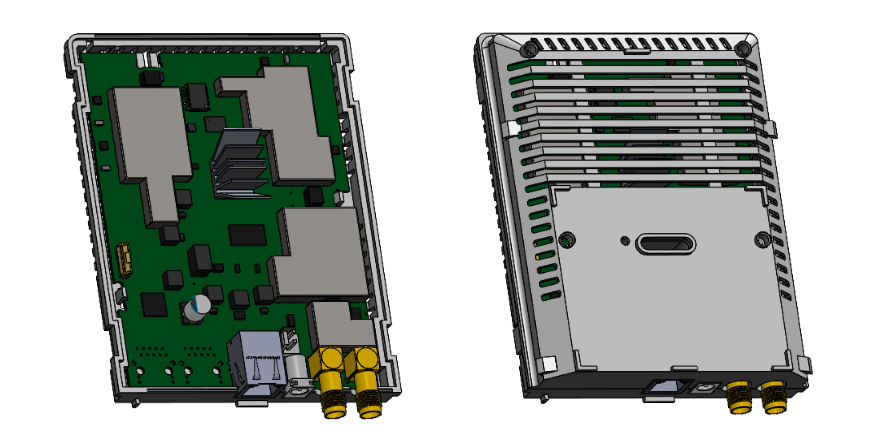

Пример №2: Двойной корпус для конвекции

Ниже — еще один пример естественного конвекционного охлаждения. Конструкция корпуса состоит из двух частей: внутренняя часть с объемной перфорацией по всему контуру для свободного потока охлаждающего воздуха; наружный корпус — декоративный, с перфорацией только на задней стенке.

Зазор между внутренним и внешним декоративным корпусом обеспечивает беспрепятственную конвекцию.

Охлаждение за счет теплопроводности

Для охлаждения за счет теплопроводности используется прямой контакт металл-металл между двумя телами. Тепло от нагреваемых компонентов за счет теплопроводности передается на внешние поверхности теплоотводящих кожухов.

Пример №3: Защитный экран в роли радиатора

Покажем, как теплопроводность работает на практике: при разработке промышленного коммутатора мы применили нестандартное решение, чтобы справиться с проблемой отвода тепла и защитить плату от помех. Конструктор предложил использовать на одной из плат составной экран, который взял на себя обе задачи — и тепло отвел за счет теплопроводности, и от помех защитил.

Корпус такого экрана был выполнен из алюминиевого сплава методом фрезерования. Фрезеровка позволила создать металлическую поверхность с нужными параметрами и обеспечить плотный контакт с нагреваемыми элементами. Но для оптимальной теплопередачи мы задействовали между корпусом и элементами еще один компонент — специальные термопрокладки с высоким коэффициентом теплопроводности.

Пример №4: Отведение тепла на корпус

Бывает, что для охлаждения используется не только трубки или экраны, но весь корпус устройства принимает на себя «тепловой удар». Конечно, оптимальный материал для такого корпуса — алюминий.

Ниже — пример такого проекта. Результаты термомоделирования показали, что одного стандартного радиатора недостаточно для отвода тепла, поэтому был спроектирован дополнительный алюминиевый корпус.

Чтобы увеличить естественную конвекцию воздуха мы добавили отверстия на боковых и верхних гранях корпуса:

Сравнивая результаты, полученные при моделировании, и данные из спецификаций на компоненты, мы видим, что такой способ охлаждения позволяет поддерживать температуры элементов устройства в рабочих диапазонах.

Принудительное конвекционное охлаждение

Итак, мы разобрались с естественной конвекцией при охлаждении, а теперь рассмотрим принудительную — более дорогой, но самый распространенный метод отвода тепла.

Для принудительного охлаждения используются вентиляторы.

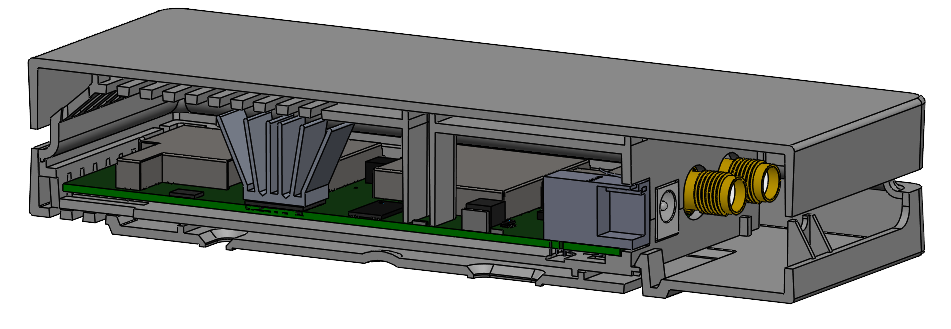

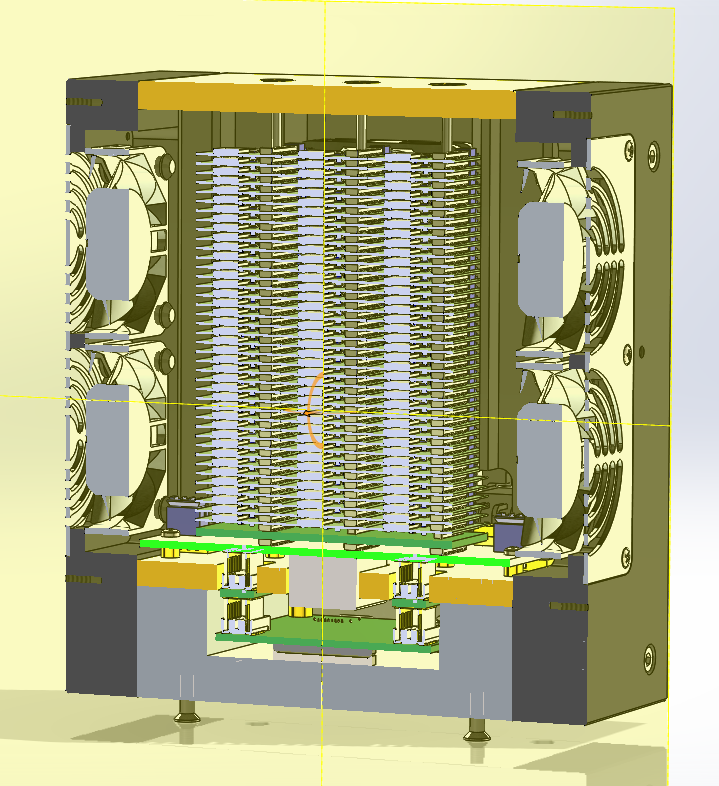

Пример №5: Охлаждение устройства из 100+ плат

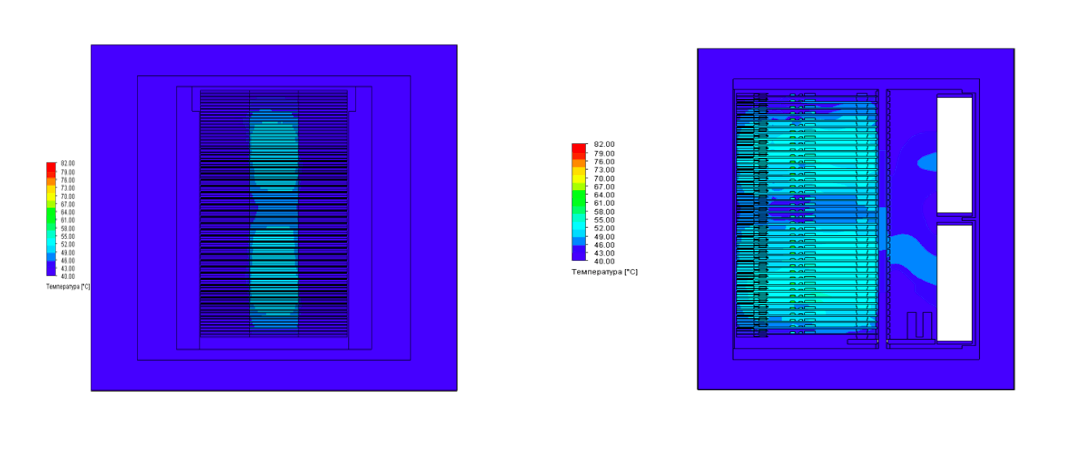

Мы спроектировали сложное промышленное устройство для обработки рентгеновского излучения, которое представляет собой массив из более ста печатных плат, расположенных по рядам кассетным способом. Плотность сенсоров составляет около 4000 шт.

На начальном этапе проектирования был сделан термический расчет, чтобы определить оптимальное расположение компонентов на плате, межплатные зазоры, температуру приточного воздуха и конструкцию корпуса. Из 20 итераций выбрана оптимальная.

Термомоделирование помогло выявить и исправить проблемные места в конструкции задней стенки устройства. Понадобилось перенаправить поток, чтобы он проходил через область плат, и изменить расположение межплатного разъема, чтобы он не препятствовал воздушному потоку.

Итог: средний разброс температур по датчикам составил ~12°С, а максимальная температура в области датчиков удержалась на уровне ~55°С. Так вентиляторы в паре с оптимальной конструкцией корпуса и учетом достаточного расстояния между платами позволили эффективно охлаждать устройство. На этом примере хорошо видно, почему принудительное охлаждение остается столь популярным в промышленном применении в работе с мощными пользовательскими устройствами.

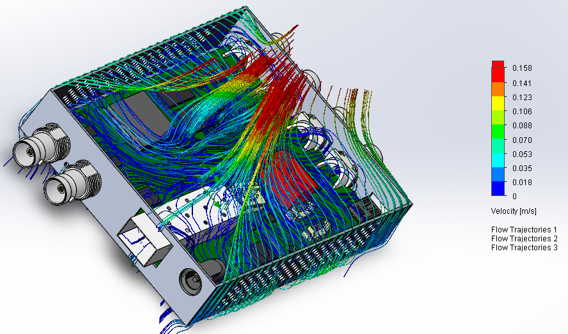

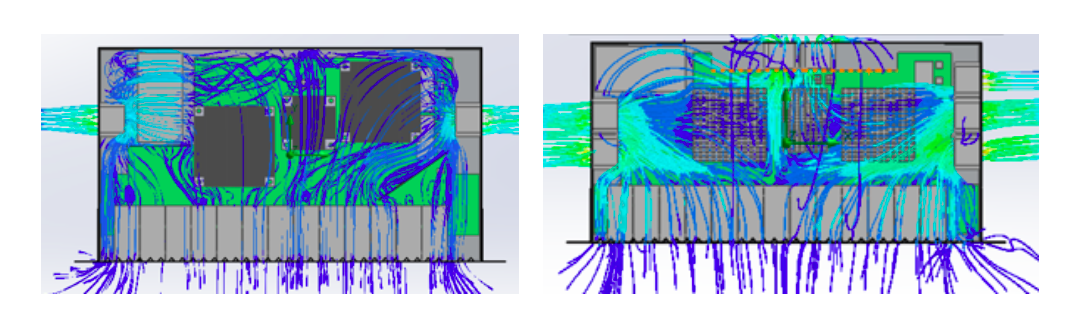

Пример №6: Охлаждение 1U-корпуса коммутатора

На последнем примере покажем, как работает термомоделирование в проектах с комбинированным охлаждением, где на начальном этапе проектирования используется и теплопроводность, и принудительная конвекция.

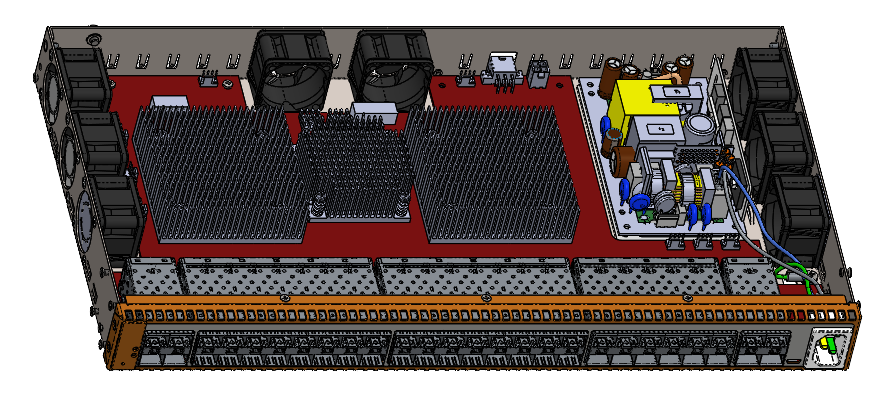

Итак, задача: разработать универсальный 1U-корпус для различных модификаций промышленного коммутатора. При проектировании большое значение имел правильный выбор компоновки корпуса. Было сделано порядка 30 итераций термического моделирования. Расчет помог определиться с расположением радиаторов и вентиляторов, их количеством, расположением блока питания, компонентов на плате и перфорацией на передней панели корпуса.

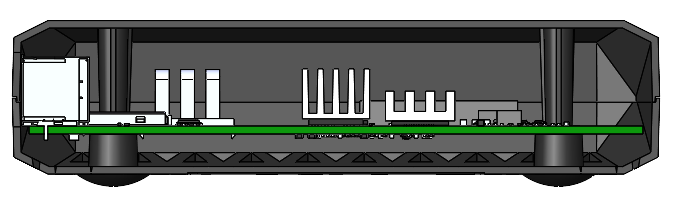

В итоге проект был реализован в таком виде:

Такая конфигурация — кулер + радиатор — хорошо знакома пользователям стационарных компьютеров. Те, кто сам собирал свое железо, мог обратить внимание на различные термоинтерфейсы: термопасту и термопрокладки между чипами и радиатором, которые используются для более эффективного теплоотведения. Возможно, кто-то читает эту статью со своего игрового компьютера с модной системой жидкостного/водяного охлаждения. :-) И все эти методы и компоненты для отвода тепла от электроники объединяет один важный инструмент, который используется еще на начальной стадии проектирования устройств — термомоделирование. Оно помогает выбрать материал корпуса, расположение компонентов на плате и оптимальную систему охлаждения электроники. В результате такое моделирование затачивает под себя и внешний вид устройства.

Вывод: расчет температурных характеристик печатных плат и всего устройства в целом — это неотъемлемый этап проектирования современной серийной электроники, который помогает производителям снизить риски сбоев, сэкономить деньги и время.

Было бы интересно узнать в комментариях, с какими системами охлаждения сталкивались читатели этой статьи и какие выводы для себя сделали.