Сейчас я расскажу, сколько будет стоить разработать и произвести пластиковый корпус для устройства, от 1 до 200 000 штук. Все максимально по делу — в сад лирику, только слайды цифры.

Вы сможете:

Прикинуть, сколько стоит “вот такой пластиковый корпус” — почти как у вас.

Узнать, сколько потребуется времени на его разработку и производство.

Сравнить стоимость одной штуки изделия при разных тиражах — от 1 до 200 000.

Прикинуть, сколько надо денег на круг вообще — большими мазками.

Поехали!

Дисклеймеры

Сначала дисклеймер #1: все цифры ниже — обобщенные и усредненные. В каждом корпусе есть куча параметров (сложность, гнездность форм, шагрени, доставка, налоги и еще 500 пунктов), которые влияют на цену. Все это в одном калькуляторе предусмотреть невозможно.

Дисклеймер #2. В данных стоят “недружественные” доллары, ибо рассчитывать на виртуальный курс рубля в телевизоре сейчас нет никакого смысла. А в самом отчете уже автоматом пересчитывается на рубли — смотрите курс наличного доллара, например, в кассе своего банка, указывайте его в таблице, подробные инструкции ниже.

Дисклеймер #3. Цифры указаны для России.

Цикл и сроки производства корпуса

Я постоянно пишу и рассказываю о правильном цикле разработки (на Хабре тут и тут, коллеги расписали на сайте овер 150 проектов в подробностях, как правильно это делаем мы, но всем плева… читают такие материалы наискосок, все равно никто не делает так, как надо, а так, как получается.

Так происходит потому, что мы не любим учиться на чужих ошибках и опыте, собираем свои. Но сделать я с этим ничего не могу, поэтому для этой заметки упростил цикл разработки и производства до трех разделов, мимо которых пройти никак не получится:

Разработка дизайна и документации.

Макет.

Серийное производство.

Соответственно, ты не можешь производить корпус, не сделав первое + второе. Даже если ты сделаешь первое и пойдешь на фабрику делать третье, то там тебе все равно (принудительно) сначала сделают второе.

И, конечно, ты должен знать о сроках:

— нельзя получить серийно производимое изделие с нуля за пару месяцев, даже если у тебя и образец изделия уже на столе, и планы утверждены.

Даже если очень хочется. Даже если всех осыпать золотом. Нельзя. Утверждаю, потому что у меня есть опыт разработки 300+ проектов.

Потому заложи на производство корпуса вот такие сроки:

Разработка: от месяца (реверс-инжиниринг) до трех (свой хороший дизайн, все дела).

Макетирование (это не просто напечатать макет, это куча всего) — от месяца до двух (если макет сложный).

Производство: от месяца (литье в силиконовые формы) до полугода (если литье в стальные формы).

Таблица-калькулятор

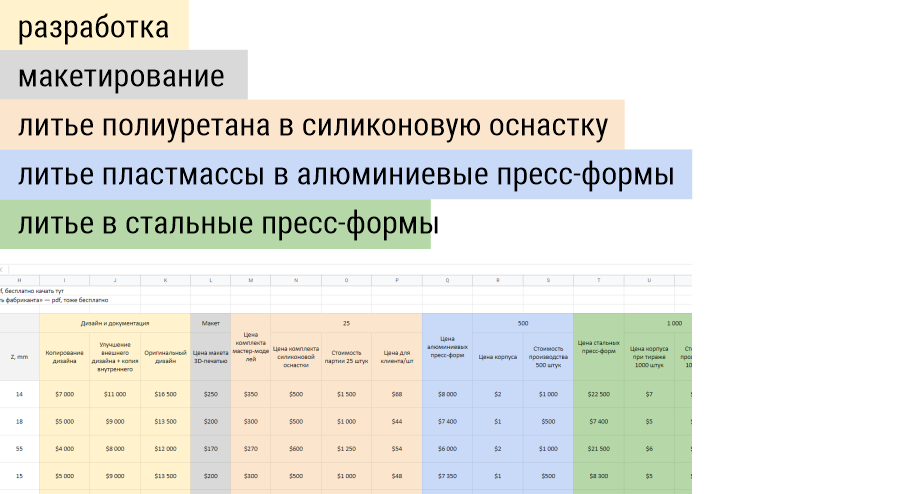

Теперь суть — таблица, в которой мы собрали данные 15 реальных пластиковых корпусов приборов, вот:

Для каждого корпуса расписаны в деньгах этапы разработки, макетирование и производство по трем технологиям — литье полиуретана в силиконовые формы, литье пластика под давлением в алюминиевые пресс-формы и такое же литье, но в стальные пресс-формы.

Цветом в таблице обозначены разные этапы и технологии: разработка, макетирование, литье полиуретана в силиконовую оснастку, литье пластмассы в алюминиевые пресс-формы и литье в стальные пресс-формы (цветовая дифференциация штанов).

На втором листе — некое подобие калькулятора, который представляет данные из таблицы в понятном и наглядном виде.

Как пользоваться калькулятором

А вот тут очень просто, идем по пунктам:

Измеряем нашу плату — допустим, получится 90*60*10 mm. Добавляем по 5 мм с каждой стороны — это будут примерные габариты вашего корпуса. С габаритами определились.

Ищем в таблице похожий по картинке (и форм-фактору в итоге) корпус либо схожий по размерам (брать из пункта выше). Можно сразу искать по большей (т.е. длинной) стороне (Столбец «MAX, mm»). Запоминаем номер корпуса (nXX, первая колонка):

Переходим на лист «Отчет», выбираем нужный номер в пункте 1, проверяем курс валюты.

Получаем отчет по всем пунктам, вот такого формата, который копируем себе куда нужно:

Отчет будет примерно такой:

Отчет в ₽

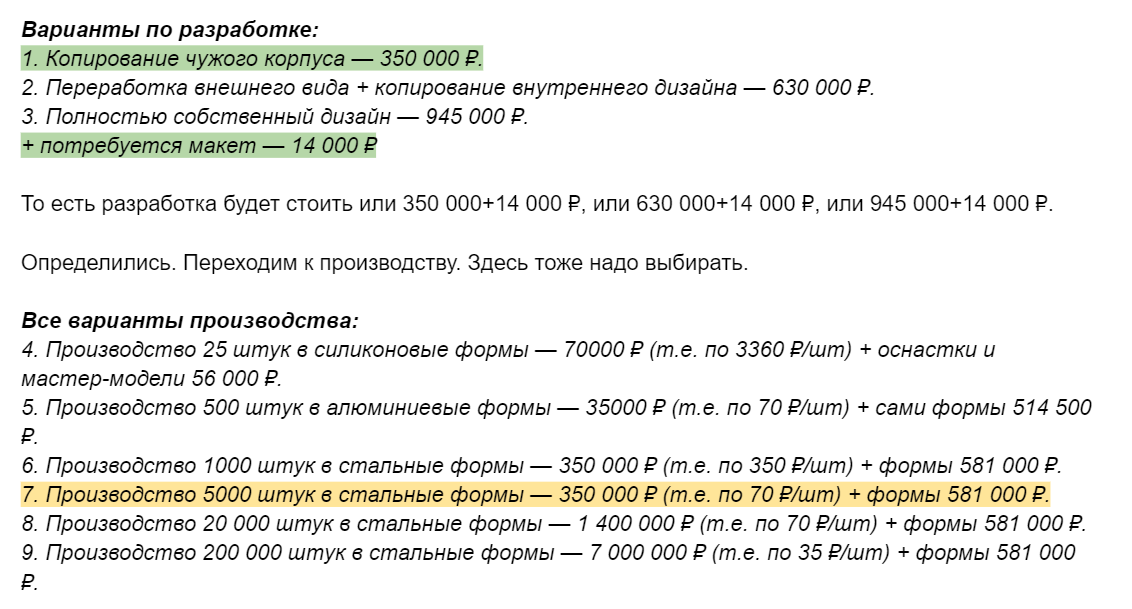

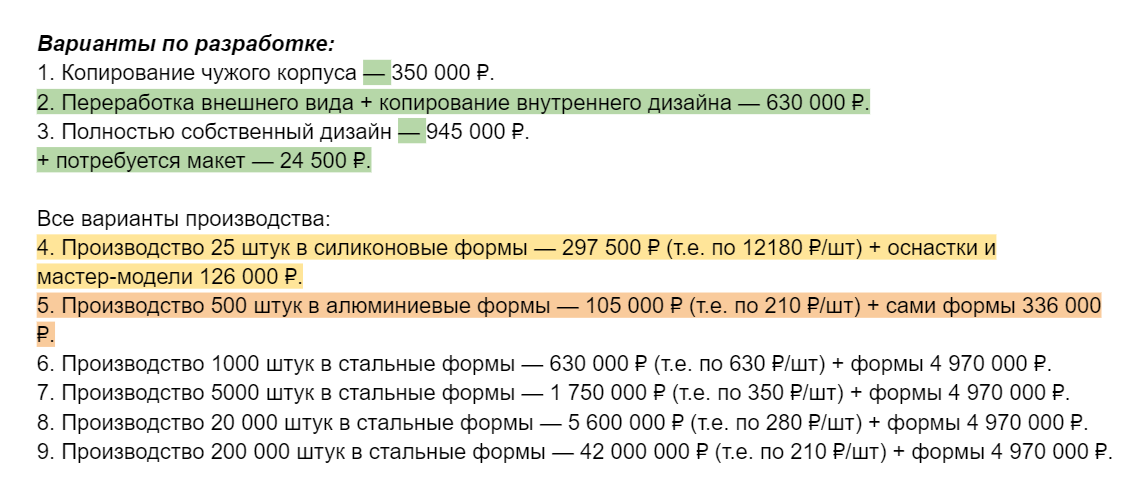

Варианты по разработке:

Копирование чужого корпуса — 560 000 ₽.

Переработка внешнего вида + копирование внутреннего дизайна — 840 000 ₽.

Полностью собственный дизайн — 1 260 000 ₽.

+ потребуется макет — 31 500 ₽.

Все варианты производства:

Производство 25 штук в силиконовые формы — 350 000 ₽ (т.е. по 14 280 ₽/шт) + оснастки и мастер-модели 238 000 ₽.

Производство 500 штук в алюминиевые формы — 35 000 ₽ (т.е. по 70 ₽/шт) + сами формы 546 000 ₽.

Производство 1000 штук в стальные формы — 560 000 ₽ (т.е. по 560 ₽/шт) + формы 1 820 000 ₽.

Производство 5000 штук в стальные формы — 1 400 000 ₽ (т.е. по 280 ₽/шт) + формы 1 820 000 ₽.

Производство 20 000 штук в стальные формы — 4 200 000 ₽ (т.е. по 210 ₽/шт) + формы 1 820 000 ₽.

Производство 200 000 штук в стальные формы — 35 000 000 ₽ (т.е. по 175 ₽/шт) + формы 1 820 000 ₽.

Важное:

Оценка производства сильно привязана к наличному доллару, примерный курс можно смотреть в офисе Сбера.

Цены производства не являются офертой — это просто приблизительные цифры. Делаются на основе упрощенных данных.

НДС, доставка до клиента по России, ресурс форм — не указаны и являются опциями.

Стальные пресс-формы — ваша собственность.

Результат

Давайте разберем, что получили в итоге, на примерах.

Один пример

Вы раньше закупали корпуса у компании из “недружественной” страны, а теперь не можете. Продаете 2 000 устройств в год. Нужно, прости господи, импортозаместить корпуса этой фирмы. Берем из отчета:

Т.е. стартовые затраты составят (например, вариант 1 разработки, производство 5 000 штук в стальные формы):

документация за 350К + макет за 14К + пресс-формы 581К = условно 1М₽, чтобы можно было выпускать такой корпус в России. Сами же корпуса будут обходиться в 70 рублей за штуку.

Другой пример

Вашему клиенту-покупателю понадобилось срочно 50 ваших устройств, а потом еще 500, через пару месяцев.

Поскольку прибор просто в стандартной пластиковой коробке не продать, нужен современный дизайн, но у нас есть корпус-донор, который устраивает по своим параметрам — 0,6М₽ на него нужно заложить. И время. И макет.

Но корпуса нужны срочно. Потом лучше заказать производство в силиконовые формы за 126К + производство 50 корпусов за еще 297К. А пока первая партия ушла, заниматься алюминиевыми формами и производством еще 500 штук — формы за 336К + тираж еще 105К.

Итого — порядка 1,5М₽ за 550 корпусов.

Еще пример

Допустим, скоро будет выпущено новое устройство, ПЛК на DIN-рейку. Пока до самого запуска далеко, нужен бюджет. На корпус в том числе — сколько заложить денег на круг для производства 10 тысяч модулей в этом году и 100 тысяч модулей в следующем?

Свой дизайн и формы — 4М₽, потом производство 10 000 штук по 140 ₽ на 3М₽, а в следующем году — 100 000 штук по 105₽ еще на 21М₽.

Если есть какие-то свои задачи — можно написать в комментариях, я покажу в привязке к ним ответы калькулятора (хотя, конечно, это не в полном смысле калькулятор).

Откуда данные

Все просто — мы выбрали 15 самых частых у нас в запросах форм-факторов компактных корпусов для электроники и разослали по трем фабрикам, потом долго их (фабрики) пинали и, наконец, всё свели в единую табличку. Вот эти славные парни, которые предоставили цены:

— ОПМ Груп, литье в стальные формы (фотки производства: formlab.ru/opm);

— Зед Пластик, литье в алюминий (zplastic.ru);

— Фолипласт, литье в силиконовые формы (фотки производства: formlab.ru/foliplast).

Вывод

Планируйте бюджет, закладывайте сроки на производство корпуса заранее. Наша таблица — простой инструмент для этого. Но полезный.

Другие наши публикации на Хабре:

Федя, дичь! Тотальный провал разработчиков приборов — почему единицы доходят до производства

Как мы подсчитали, сколько на самом деле может стоить разработка корпуса

Российское приборостроение: вертели мы ваш дизайн на пальцах

Легальный способ копировать импортные изделия. Пошаговая инструкция