По данным консалтинговой компании Roland Berger, ведущие электроэнергетические компании по всему миру реализуют программы цифровой трансформации. Повсеместное применение больших данных способствует развитию решений предиктивной аналитики, которые сегодня высоко востребованы в энергетике. Прогнозная аналитика позволяет предсказать выход оборудования из строя, объективно оценивать риски и принимать стратегически верные решения.

В этой статье мы расскажем о том, как с помощью предиктивного анализа реализовать качественный прогноз энергопотребления и повысить энергоэффективность оборудования генерирующих компаний.

Энергоэффективность промышленного оборудования: актуальность и проблемные области

Согласно Энергетической стратегии РФ, повышение энергоэффективности в отраслях ТЭК признано одной из стратегических задач на ближайшие годы. Практически в каждой крупной промышленной компании в 2022 году принята политика энергосбережения и энергоэффективности, которой она следует.

Энергоэффективность — рациональное использование энергоресурсов, достижение экономически оправданной эффективности их применения при существующем уровне развития техники, технологий и соблюдении требований к охране окружающей среды.

В зоне ответственности коммерческого потребителя энергии — энергоэффективность конкретных единиц оборудования, которая зависит от корректности его настройки и режимов эксплуатации, КПД, технической исправности. При эксплуатации оборудования возникают объективные проблемы, связанные с несоблюдением графиков ТОиР, непредвиденными поломками и снижением КПД, низким качеством настройки оборудования, несоблюдением условий эксплуатации оборудования со стороны персонала и гарантийных обязательств со стороны поставщиков.

От генерирующих компаний зависит стабильность процесса производства электроэнергии, обеспечение контрактных обязательств, расчет нагрузки на генерирующее оборудование в соответствии с планом ТО и техническое состояние оборудования. Трудности, возникающие в работе генерирующих компаний, бывают связаны с сезонностью и изменением цен, техническим состоянием оборудования.

Подходы к решению этих проблем можно условно объединить в четыре направления:

Анализ бизнес-процессов.

Анализ технологических процессов.

Анализ и прогнозирование состояния оборудования.

Автоматизация технического обслуживания и ремонтов.

Для каждого из этих направлений Factory5 предлагает отдельные продукты и решения на основе технологий искусственного интеллекта и машинного обучения. Один из наших успешных проектов — использование системы мониторинга и прогноза состояния оборудования F5 PMM для анализа энергоэффективности газотурбинной установки (ГТУ). Этот проект сочетает в себе примеры использования предиктивной аналитики для анализа технического состояния, расчёта энергоэффективности и решения организационных вопросов, возникающих между заказчиком и изготовителем оборудования.

Анализ энергоэффективности ГТУ с помощью решения для мониторинга и прогноза состояния оборудования F5 PMM

Данный проект был реализован совместно с производителем газотурбинных установок, который поставляет их заказчикам на условиях «контракта жизненного цикла».

Газотурбинная установка — сложное оборудование, и на его КПД влияет множество факторов: за одни несёт ответственность производитель, за другие – заказчик. Есть определённые технологические параметры, которые легко отследить, и они обычно не вызывают вопросов у сторон. Но есть и спорные факторы, при наличии которых определить ответственную сторону бывает сложно: изменение свойств топлива, влияние технологического режима, уровень износа оборудования и так далее. Стандартных подходов, позволяющих отследить влияние этих факторов, часто недостаточно. Но благодаря инструментам машинного обучения и технологиям аналитики данных эта задача становится решаемой.

Низкая производительность ГТУ при высоком энергопотреблении может быть следствием нескольких факторов. Оценка влияния состояния оборудования на КПД – достаточно тривиальная задача, решаемая с помощью F5 PMM.

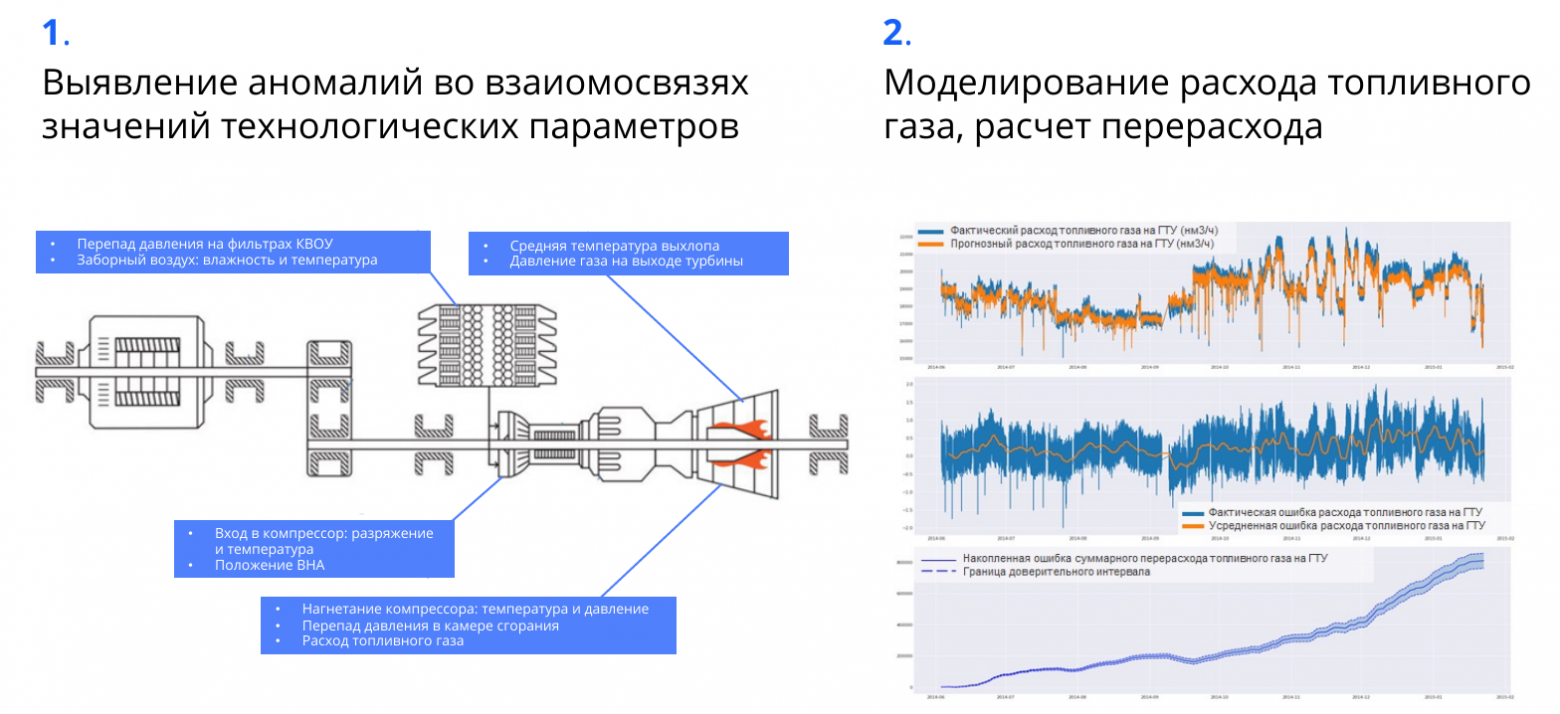

В первую очередь в системе выполняется разузловка оборудования и привязка сенсоров к соответствующим узлам. Далее с участием технологов из общего объема исторических данных выбирается эталонный период работы оборудования, который используется для обучения предиктивной модели. После обучения модель сравнивает текущее состояние с прогнозным, и по выявленным расхождениям можно понять, в какие моменты оборудования ведет себя аномально. При этом данные аномалии в подавляющем большинстве не фиксируются системами ПАЗ, они не достигают предупредительных и аварийных значений уставок.

Далее моделируется эталонное потребление топлива и вклад поведения каждого узла в общее потребление. Оценивается общий перерасход топливного газа всей установкой.

Алгоритм оценки эффективности

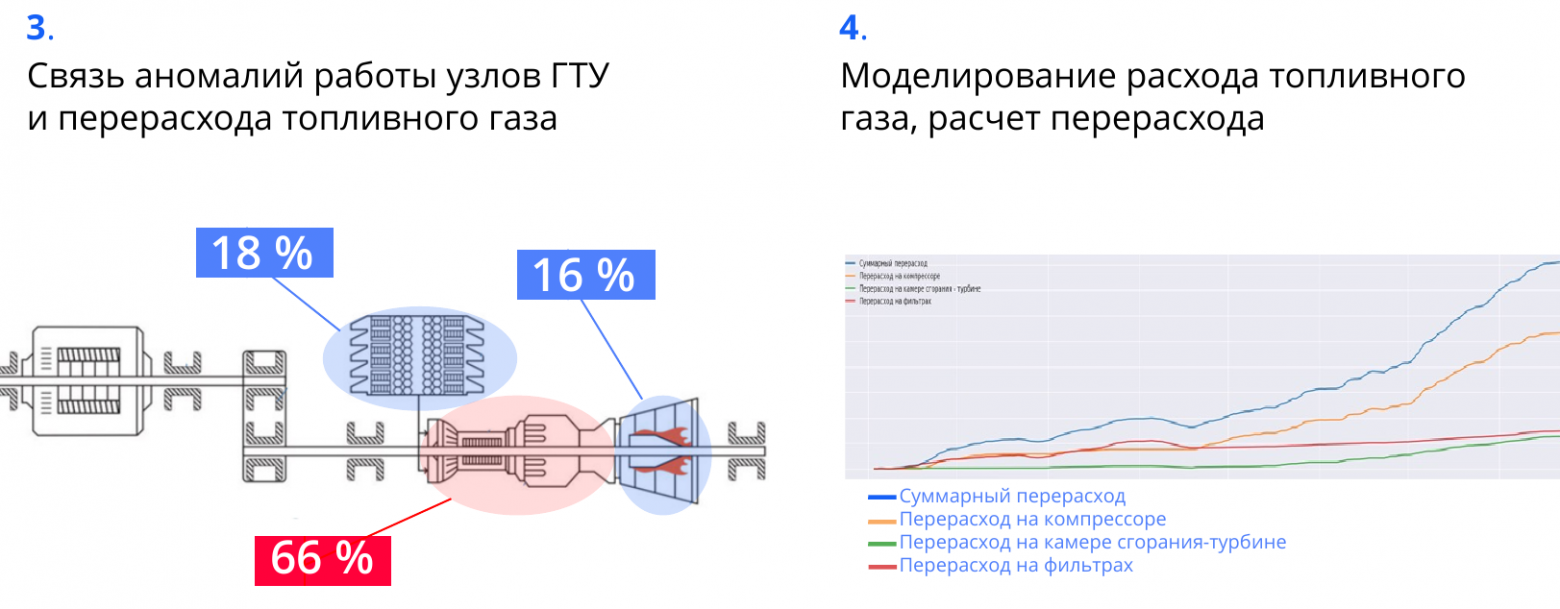

На третьем и четвертом этапе аномалии в поведении узлов и агрегатов связываются с общим перерасходом топливного газа. Выявляются узлы и агрегаты, оказывающие наибольший вклад в пониженную энергоэффективность. Таким образом у пользователя системы появляется информация о причинах низкого КПД и данные о том, насколько износ каждого узла или агрегата влияет на общую неэффективность.

Получение этой аналитической информации позволяет принять взвешенное решение о том, что будет более выгодно для предприятия: выполнить внеплановую остановку оборудования, чтобы произвести ремонт и восстановление паспортные характеристики оборудования, или же продолжить непрерывную эксплуатацию с низким КПД и повышенным риском отказа. Такой анализ целесообразности первого или второго сценария, пересчет разницы от потерь от простоя с затратами на ремонт и накопленным перерасходом энергоресурса можно выполнять практически каждый день, чтобы принять решение о внеплановом останове в момент наилучшего экономического эффекта.

Для обеих сторон появляется важная дополнительная информация, которая может служить точкой опоры для принятия решений — остановить оборудование и заменить изношенный узел, или продолжать эксплуатировать его до планового ремонта со сниженным КПД. Это решение, как правило,зависит и от других факторов — рисков отказа, количества времени до следующего ремонта, стоимости и критичности каждого часа простоя. Совокупный учёт всех этих факторов и служит основой для принятия решения о неплановом ремонте или продолжении эксплуатации со сниженным КПД. Использование предиктивной аналитики позволяет обеспечить грамотный и стратегически выверенный подход, позволяющий достичь максимальной эффективности.

Данные, полученные на основе прогнозного анализа, особенно значимы при принятии решений службами технологов, инженеров, экономических отделов. Они регулируют и упрощают взаимодействие как между подразделениями внутри компании-заказчика, так и между сторонами в контрактах жизненного цикла, когда заказчик и потребитель оборудования платят производителю за время непрерывной работы на паспортных показателях эффективности. Полученная информация может служить фундаментом для того, чтобы решать разногласия между производителем и эксплуатантом, определять виновника снижения КПД оборудования, и главное — определять, кто будет платить за устранение этих неполадок.

Экономическая целесообразность внедрения подхода на базе предиктивной аналитики в каждом отдельном случае индивидуальна, и при необходимости проекты также могут быть расширены техническим перевооружением производств. Во всех случаях мы не только предоставляем клиенту цифровое решение, но и проходим вместе с ним все этапы внедрения, обеспечивая экспертное сопровождение решения каждой отдельной задачи.