Введение

Результатом 4-й промышленной революции должно стать полностью автоматизированное производство. Роботизация рабочих мест и полный уход от ручного труда – это тот минимум, который необходимо выполнить на этом пути.

Исторически в сталеплавильном производстве роботы начали появляться в начале 2000-х годов как развитие манипуляторов для замера температуры и отбора проб жидкого металла. Изначально единственной задачей было обеспечение повышенного уровня безопасности при выполнении этих операций. Со временем роботов обучали новым функциям, требующих повышенной точности воспроизведения. Современные роботизированные комплексы уже обладают мульти функциональностью и адаптивностью к изменяющимся условиям окружающей производственной среды.

Роботизация непрерывной разливки стали

Крупным полигоном по роботизации производства является участок непрерывной разливки стали. Разливщик стали – это одна из самых тяжёлых и опасных профессий в металлургии. Специфика профессии подразумевает выполнение работ в экстремальных производственных условиях - постоянное взаимодействие с горячим металлом, высокие динамические нагрузки. Но «время героев» остаётся в прошлом и рынок труда вынужден адаптироваться под требования нового поколения рабочих. Современные условия труда, предусматривают абсолютную безопасность и комфорт на рабочем месте. Высококвалифицированные металлурги должны заниматься оптимизацией и развитием технологических процессов, а выполнением тяжёлых и опасных технологических операций займутся роботы.

Существующие на сегодняшний день технологии позволяют полностью заменить ручной труд разливщиков стали и, таким образом, внести большой вклад в развитие промышленной безопасности производства.

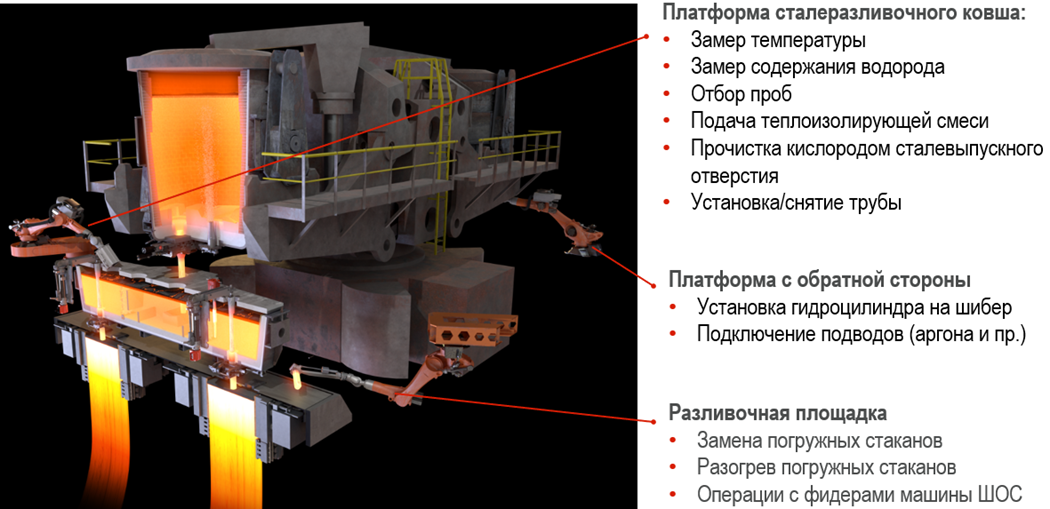

Всего на УНРС можно выделить 3 рабочих места разливщиков стали (см. рис. 1):

1. Платформа сталеразливочного ковша

Выполняемые технологические операции

Замер температуры металла в промежуточном ковше

Замер концентрации водорода в металле

Отбор проб металла из промежуточного ковша

Подача шлакообразующих и теплоизолирующих смесей в промковш

Прочистка кислородом сталевыпускного отверстия

Установка/снятие защитной трубы

2. Платформа с обратной стороны стенда сталеразливочных ковшей

Выполняемые технологические операции

Установка гидроцилиндра на шиберный затвор

Подключение рабочих сред и электросигналов (аргона, воздуха, детектор шлака)

3. Разливочная площадка

Выполняемые технологические операции

Замена погружных стаканов

Операции с питателями («фидерами») машины подачи ШОС

Автоматический разогрев стаканов

Драйверами роботизации являются совершенствование следующих показателей производства:

1. Повышенный уровень безопасности рабочих мест

Роботизация полностью исключает взаимодействие людей с вредными и опасными производственными факторами (рабочая зона оснащается стационарными защитными ограждениями с блокирующимися дверцами, а также системой аварийной остановки категорий 0 либо 1 с максимальным временем останова в 1.1 сек). Полностью исключаются все риски, связанные с ошибочными действиями персонала такими как:

повреждение защитной трубы или погружного стакана при перемещении и установке (особенно актуально при выполнении операций в ограниченном пространстве)

строго вертикальная установка защитной трубы на коллектор шиберного затвора (влияет на гидродинамику потоков в промежуточном ковше)

обратный удар в случае открытия защитной трубы «под уровень» металла в промежуточном ковше

2. Увеличение производительности процесса разливки стали

Достигается за счёт быстрого и точного выполнения технологических операций, таких как:

подача порошков в промежуточный ковш (около 600 кг за 5 мин)

замена защитных труб сталеразливочного ковша и погружных стаканов (~30-40 сек)

инспекция защитной трубы выполняется дистанционно средствами видеонаблюдения

3. Совершенствование качества продукции достигается за счёт следующих преимуществ:

быстрая подача порошков (ТИС на запуске, после замера температуры) – продолжительность всей операции составляет приблизительно 20 сек

воспроизводимость точек замера температуры, концентрации водорода и отбора проб металла (влияет на качество измерений) – точность позиционирования робота составляет 0.06 мм

плавная установка и снятие погружного стакана

улучшенная прослеживаемость процесса разливки за счёт регистрации данных технологических операций

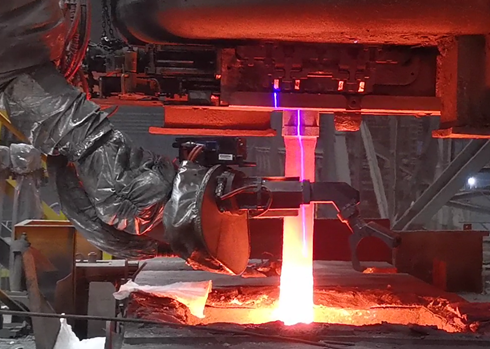

При выполнении операций сопряжения робот должен максимально точно определять расположение поверхностей в пространстве. Изменяющиеся температурные условия металлургического производства являются дестабилизирующим фактором. В качестве наиболее практичного метода определения расположения объектов в пространстве, зарекомендовал себя метод лазерного сканирования. Он позволяет точно и быстро (3-4 сек) проводить измерения вне зависимости от расстояния до объектов. В результате робот получает 3D модель целевой области и может точно позиционироваться.

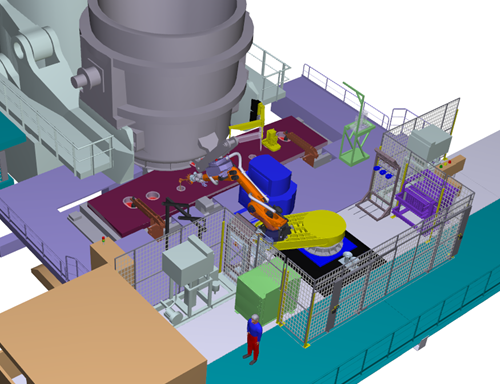

Типовой промышленный робот имеет 6 осей движения с площадью охвата 2500–3000 мм. Для расширения зоны работы робот устанавливается на дополнительную 7-ю ось, что позволяет ему выполнять все необходимые манипуляции и охватывать все рабочие зоны.

Проект по роботизации – это всегда больше, чем просто установка робота на платформу. Изменениям также подлежат узлы и механизмы, с которыми взаимодействует робот. Инфраструктура складирования расходных материалов должна предусматривать их безопасную загрузку и мониторинг остатков.

Поскольку все УНРС различаются по конструкции, то процесс адаптации роботизированных решений является основной задачей во время проектирования и включает в себя следующие дополнительные этапы:

Разработка цифрового двойника нового инфраструктурного проекта УНРС

Автономное обучение робота на макете

Заключение

Роботизация производства – это не задачи для будущего поколения, а это задачи, которые должны решаться уже сейчас, для того чтобы новое поколение металлургов могло продуктивно развиваться в тех условиях, которые полностью соответствуют современным технологическим требованиям.

Вне всяких сомнений в этой гонке технологий победителем окажется тот, кто первый в неё вступает и поддерживает ритм, задаваемый техническим прогрессом. Все базовые решения Индустрии 4.0 уже существуют и развиваются с каждым новым проектом, а научное сообщество уже сейчас задумывается о технологиях для последующих промышленных революций. Технологическая пропасть между лидерами и отстающими растёт каждый год, и чтобы оставаться в группе лидеров предприятиям необходимо непрерывно совершенствовать своё производство.