Пока крутые конструкторы проектируют правильные платы и заказывают производство на суперсовременных американо-европейских заводах, обратимся к опыту разработки печатных плат под возможности срочного производства одного из подмосковных (на самом деле Зеленоград – район Москвы) заводов с ручным подвальным монтажом (на самом деле ручные монтажники у них сидят аж на втором этаже, а в подвале стоит линия на 60,000 компонентов в час).

Дальнейший текст – личное мнение автора. Это не истина в последней инстанции, а лишь один из возможных срезов того огромного пласта информации, который доступен в настоящее время обычному конструктору.

Поговорим немного о САПР. Несмотря на то, что их достаточно много, почти все они предоставляют в распоряжение конструктора примерно одинаковый базовый функционал. Обладая необходимыми знаниями, можно и в Sprint-Layout (без обид!) сделать высокоскоростную диф.пару, которая будет нормально работать. Вопрос лишь в том, сколько времени займет трассировка этой пары.

При этом можно накосячить в том же PADS так («работаем с трассировкой» с электроникса пестрит примерами интересных дизайнов), что расхлебывать придется долго и нудно:

К чему это? А к тому, что если конструктор — идиот, то никакой суперсовременный САПР не решит за него конструкторские задачи. Да, будет проверка всевозможных правил и много чего еще. Но учесть абсолютно всё невозможно. Особенно это касается вопросов пайки и монтажа (хотя с проверкой размещения в последнее время всё лучше и лучше).

К сожалению, при проектировании ПП зачастую встречаются абсолютно взаимоисключающие параграфы. Типичный пример – блокировочные конденсаторы по питанию. С одной стороны, необходимо разместить их как можно ближе к выводу питания микросхемы.

С другой стороны, нельзя ставить компоненты впритык друг к другу, если планируется автоматический монтаж (мало ли, какие ограничения у конкретного автомата, который будет расставлять комплектующие) и пайка оплавлением (конденсатор может оказаться в так называемой «тени» от высокого компонента, и при нагреве паста на его контактных площадках не расплавится, как надо).

А еще надо не забыть о частотах, на которых у нас всё работает, и как индуктивность трасс от\к конденсатору повлияет на его свойства в конкретной схеме (сильно рекомендую почитать это и вот это для лучшего понимания вопроса).

Но вернемся к нашим камням и барьерам. Если не знаешь, что делать, то что нужно делать? Читать документацию, разумеется! И она есть, причем много!

Не будем трогать наши ГОСТы, некоторые из которых не обновлялись уже более сорока лет. Обратим свой взор на стандарты IPC, которыми пользуется большая (ни чем не обоснованное личное мнение автора, поскольку не знаю точных цифр) часть конструкторов ПП во всем мире.

В дереве стандартов видно, что прежде всего можно почитать что-то из 2220 и 7351.

Из 2220 нас прежде всего интересует 2221 — Generic Standard on Printed Board Design. По ссылке прошлая версия стандарта, поскольку текущая только за деньги (ну мы то знаем, что всё при желании можно найти).

В частности про термобарьеры написано в разделе 9.1.3. Если вкратце переводить то, что там написано, то всё сводится к тому, что если компонент выводной (а 2221 посвещен исключительно выводным компонентам), то желательно делать термобарьеры, поскольку их наличие облегчает пайку.

Давайте теперь посмотрим, что такое термобарьер:

И в чем же он помогает?

Ну, во-первых, при пайке волной.

Такой вид пайки в основном используется в очень крупносерийном производстве. При этом для волны припоя есть ряд ограничений по размещению компонентов и куча рекомендаций по посадочным площадкам для компонентов.

Дэйв, как всегда, просто и понятно объясняет, что к чему:

Оптимизация, одним словом, с целью уменьшения количества брака.

Занятный процесс:

Проблема тут в том, что не во всех машинах есть зона преднагрева, да и она не всегда помогает, если полигоны большие. Получается, что если вести плату медленнее, чтобы большие полигоны прогревались, то велик шанс перегреть мелкие компоненты. Термобарьеры помогают решить эту проблему. Но дьявол в деталях, как всегда.

Прежде, чем двинуться дальше, поговорим еще немного о ручной, а не машинной пайке.

Представьте, что у вас многослойная плата, как на кдпв в начале статьи, и надо в неё запаять разъемы. Но некоторая проблема в том, что плата шестислойная, причем четыре слоя тупо земля на всю плату. А половина контактов в разъемах — именно земля. Можно, разумеется, воспользоваться преднагревом до 100-110 градусов и потом уже паять. Но это не всегда возможно. Да и танталы лишний раз греть не хочется (ведь сначала была напаяна вся мелочевка, а разъемы в последнюю очередь). Вот тут и помогают термобарьеры. Паяльник греет только вывод разъема, стакан металлизации и контактные пятачки, а не все полигоны во всех слоях.

И вот тут начинаются проблемы.

Вполне очевидно, что термобарьер уменьшает общую площадь меди, через которую происходит контакт компонента и полигона. То есть, увеличивается физическое сопротивление контакта. Также возрастает паразитная индуктивность соединения.

Довольно беглый поиск показал, что есть как минимум три статьи, в которых изучается вопрос сопротивления, индуктивности и взаимосвязи всего этого.

Вот они:

- A Demystifying Study of Thermal Relief Pads: Tradeoff between Manufacturing and Cooling

- Investigation on the Efficiency of Thermal Relief Shapes on Different Printed Circuit Boards

- Modeling the Low- and High-Frequency Impedance of Thermal Reliefs

Все статьи опубликованы IEEE, чт�� позволяет полагать, что там не откровенный бред.

Опять же, очень рекомендую ознакомиться.

Выводы всех статей, если вкратце: да, термобарьеры — это круто и полезно, но использовать нужно с умом (кто бы сомневался, да?). Если есть сомнения, то надо как минимум просимулировать. В основном, это всё касается компонентов для поверхностного монтажа, поскольку выводные компоненты и так обладают достаточной паразитной индуктивностью выводов.

Что же касается сопротивления, то да, оно немного возрастает в месте контакта. Примерно на единицы миллиом. Если это не критично, то можно использовать. И, разумеется, необходимо принимать во внимание ток, который будет протекать через это соединение. Если он такой, что будет нагрев, то следует смотреть, что важнее: некоторый локальный перегрев или удобство монтажа.

Для себя я вывел такое правило. На макетах можно смело использовать термобарьеры, поскольку всё равно макеты в основном паяются вручную. На серийных изделиях следует посоветоваться с конкретным производством, где будут монтироваться платы (это вообще полезно делать, в смысле советоваться с производством), поскольку технолог лучше вас знает свою линию сборки и её возможности.

Но это всё касалось выводных компонентов. А как же быть с поверхностным монтажом? А вот тут всё еще несколько сложнее. В стандарте 7351 — Generic Requirements for Surface Mount Design and Land Pattern Standard вообще не упоминаются термобарьеры.

Есть интересный документ, в котором автор советует не использовать термобарьеры из-за увеличения импеданса соединения. Действительно, в этом есть смысл: при проектировании источников питания и других силовых схем.

Немного отвлечемся.

Надеюсь, как выглядит плэйсер компонентов, многие представляют.

Если же нет, то вот неплохая иллюстрация процесса:

После набивки платы она по конвейеру уходит в печку для пайки оплавлением.

Выглядит это примерно вот так:

К сожалению, иногда возможен вот такой эффект:

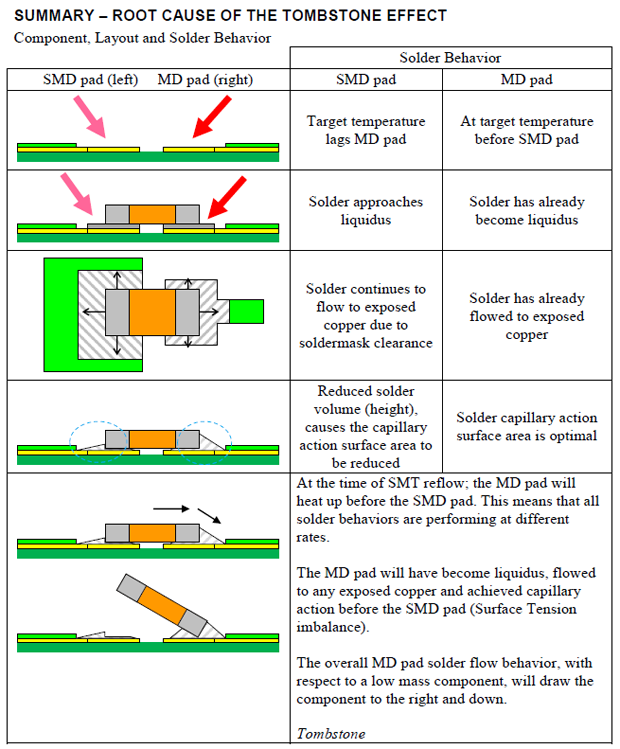

Причин его возникновения может быть несколько (можно ознакомиться с основными, например, тут).

Одна из них — кривой термопрофиль пайки. Далее идут (не в порядке важности): просроченная (или неправильно хранившаяся) паста, неправильный трафарет для переноса пасты, криво запроектированные посадочные площадки компонентов, ошибки плэйсера.

Если термопрофиль, паста, плэйсер и иногда трафарет — это головная боль производства, то кривые площадки — это непосредственный косяк конструктора.

Главная идея в том, что площадки должны быть одинаковой геометрии, чтобы при растекании пасты возникали одинаковые силы поверхностного натяжения. Ведь подъем компонента возникает именно из-за различных сил поверхностного натяжения, которые действуют на планарный компонент. Также бывает, что площадка очень большого размера сама по себе (подключение к земляному полигону, например), термобарьера нет, и при кривом термопрофиле площадка прогреется медленнее, чем другой вывод. В итоге, паста быстрее расплавится на не полигональной площадке, и компонент может встать.

Неплохая иллюстрация и сопутствующая статья:

Почему компонент встал? Потому что даже если вырез в трафарете под пасту был одинаковый на обеих площадках, то в процессе плавления пасты у того вывода, где большая открытая от паяльной маски площадь, не только нагрев идет медленнее, но и паста растекается по большей площади, что в общем случае сильно ухудшает характеристики паяного соединения (недостаточное количество припоя) и может привести к повороту компонента относительно посадочной площадки.

Одна подмосковная, в смысле московская, контора предлагает в таком случае компромиссный вариант:

Если есть необходимость в большом открытом от маски полигоне, чтобы не произошло растекания пасты по полигону, можно сделать стопорный мостик из маски небольшой ширины, который предотвратит растекание припоя при оплавлении.

Всё сказанное выше в основном касается легких компонентов с типоразмерами меньше 0603 (в дюймах), хотя бывают и исключения.

Что в сухом остатке?

Термобарьеры, безусловно, нужны. Применять их везде, где нужно и не нужно — не стоит. Особенно это касается СВЧ-техники. В повседневном проектировании несложных микроконтроллерных проектов, на мой взгляд, они приносят больше пользы, чем вреда. Но многое зависит от технологии пайки и последующей необходимости в ремонтопригодности изделия.

При пайке в печи следует помнить о возможности подъема компонентов из-за неправильного проектирования посадочных площадок и косяков технолога, обслуживающего линию.

В любом случае, при трассировке печатной платы, в первую очередь, включайте головной мозг и анализируйте!

Спасибо, что дочитали!

Обо всех замеченных ошибках прошу сообщать в личку.

Только зарегистрированные пользователи могут участвовать в опросе. Войдите, пожалуйста.

Автору продолжать писать про разработку железа?

96.66%Определенно, да1331

0.8%Определенно, нет11

2.54%Глаза б мои тебя не видели35

Проголосовали 1377 пользователей. Воздержались 173 пользователя.