Привет, Хабр! В статье речь пойдет о применении технологий машинного обучения и компьютерного зрения на предприятиях горнодобывающей промышленности нашей страны.

На мой скромный взгляд (сотрудника одного из предприятий горно-металлургической отрасли), IT-решения в области горного транспорта и обогатительных фабрик замерли на уровне автоматизации основных, ключевых технологических процессов. Теперь же, в 3-ем десятилетии 21 века, для крупных предприятий настало время оптимизаций и усовершенствований, время внедрения новых технологий машинного обучения и технического зрения. И эта работа ужа началась.

Согласно википедии в России 26 горнодобывающих предприятия (на самом деле их больше). Самые крупные и известные из них: Алроса, Норникель, РусАл, Полюс и другие. Всех их объединяет похожее устройство и организация ключевых технологических процессов: есть место добычи полезного ископаемого (карьер), а также обогатительная фабрика (завод).

Передел ГТК (горно-транспортный комплекс) у всех более-менее одинаков: руда из карьера транспортируется либо напрямую на фабрику, либо на рудные склады, а оттуда уже на фабрику. Пустая вскрыша складируется в отвалах. Транспортировка может осуществляться как большегрузными самосвалами, так и конвейерами, либо комбинированными способами. Доставка по ЖД, мне кажется, у нас не распространена, в отличии от австралийских компаний.

Фабрики различаются у разных компаний довольно сильно. Однако некоторые отделения похожи. Например, задача отделения рудоподготовки на всех фабриках заключается в том, чтобы руду измельчить до допустимых фракций. Делается это при помощи дробилок и мельниц (кстати, чаще всего это самая затратная операция на фабриках).

Мельница для измельчения руды

Мельница для измельчения руды

Далее, в зависимости от типа руды и полезного ископаемого, применяются различные подходы к обогащению. Например, для добычи алмазов используют его уникальное свойство — люминесценция (свечение) в рентгеновских лучах, что позволяет простой пневматикой «отстреливать» алмазы из потока измельченной руды. Для добычи золота используют химические процессы (флотация, сорбция и десорбция, электролиз) и даже биотехнологии (специально выведенные бактерии, которые помогают золоту освобождаться от оболочки). А для получения алюминия из глинозема основа всего — это электролиз.

Тут происходит процесс флотации

Тут происходит процесс флотации

Итак, как мы поняли, на переделе горно-транспортного комплекса основная задача — это обурить, взорвать и транспортировать горную массу из карьера. Занимается этим парк буровых установок, большегрузных самосвалов и экскаваторов.

Контролем за большим количеством техники (иногда парки могут насчитывать 400 и более единиц) занимаются диспетчеры и операторы с помощью систем АСУГТК (автоматизированные системы управления горно-транспортным комплексом). Задачи систем АСУГТК заключаются в контроле параметров эксплуатации и состояния горных машин, контроле и управлении загрузкой автосамосвалов, прогнозировании и мониторинге выполнения плана, предоставлении отчетности, иногда — в оптимизации и динамическом распределении самосвалов по маршрутам.

Интерфейс системы АРМ АСУГТК

Интерфейс системы АРМ АСУГТК

Но это всё уже вчерашний день. Сегодня становятся актуальными точечные применения систем машинного обучения и технического зрения.

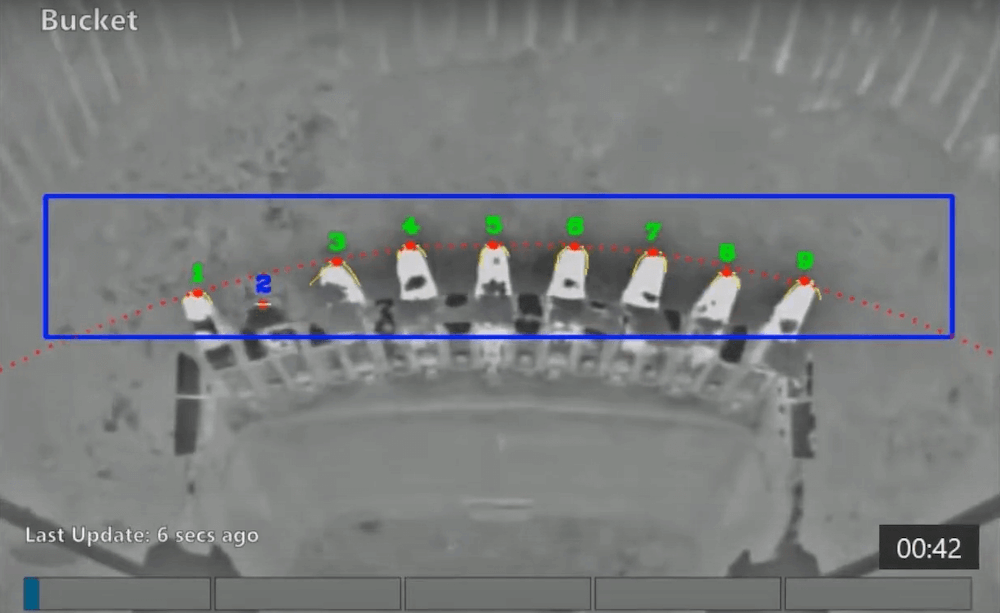

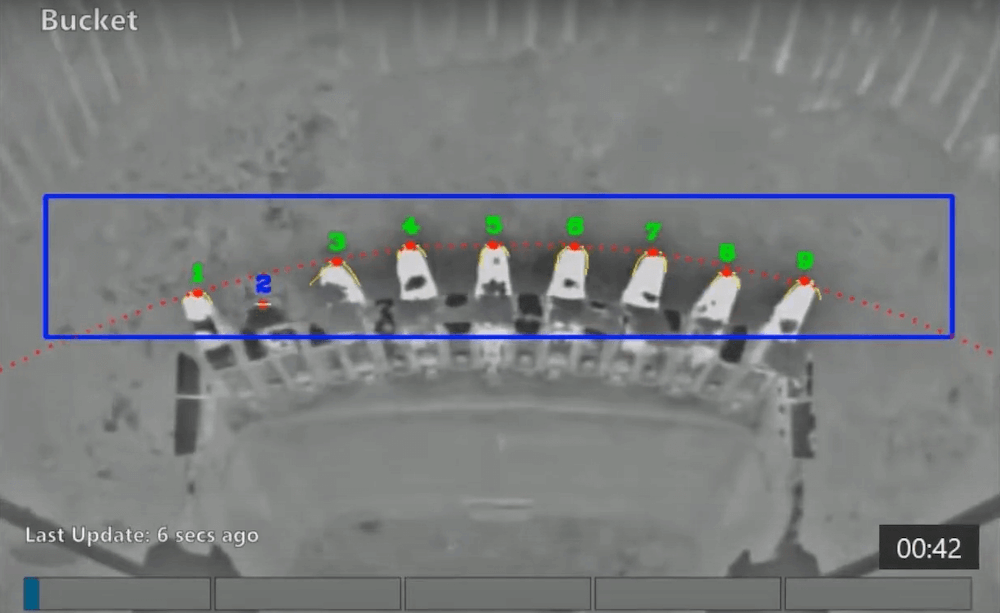

Элементы деталей горного оборудования, в частности зубья ковша горного экскаватора, работающие в суровых условия экскавации горной породы, постоянно подвергаются т.н. ударно-абразивному изнашиванию. При этом, потеря зуба чревата неприятностями: начиная от снижения производительности работы экскаватора при черпании, повреждений самого ковша и заканчивая попаданием такого зуба в дробилку после транспортировки. Как следствие, повышается риск существенных материальных потерь: продолжительный простой оборудования, восстановление и ремонт, необходимость извлечения зуба из дробилки человеком (довольно опасное мероприяти��).

Для решения этих проблем применяются решения, основанные на техническом зрении. Здесь пример такой системы. Система анализирует кадры и постоянно определяет состояние зубьев ковша и степень их износа.

Ковш экскаватора

Ковш экскаватора

В ночное время используется подсветка в виде прожектора. Камеры наблюдения обеспечивают машинисту обзор на все стороны экскаватора: вся информация, собранная системой, выводится на мониторе в кабине оператора и позволяет вовремя обнаружить отсутствующие зубья, оценить полезную нагрузку ковша и степень износа зубьев.

Размер частиц горной массы необходимо контролировать практически на каждом этапе производства: после взрыва, в процессе перевозки, при подаче руды на фабрику, после дробления, после измельчения. Это важнейший показатель, который отслеживают, так как от него зависит качество и непрерывность технологических процессов: начиная от качества взрыва и заканчивая возможной забутовкой (закупоркой) оборудования.

На переделе ГТК для автоматического измерения гран-состава руды применяют системы технического зрения. Они могут отслеживать гранулометрический состав каждого грузового автомобиля на пути к дробилке и выдавать рекомендации по отводу негабаритно��о материала.

Выглядит это вот так:

Да, в карьере водители тоже работают по много часов. При этом, управляют они тяжелыми от 60 до 450 тонными самосвалами. Часто смены длятся по 12 часов с единственным регламентированным перерывом на обед и личные нужды. Аварии в карьере опасны ещё и тем, что падения с уступов почти наверняка заканчиваются трагично, а как дополнительная неприятность — вероятная блокировка выезда для других машин.

Цитата из статьи:

Согласно статистике по компании[прим.авт.: Алроса] за 2019 год, основными причинами ДТП были засыпание водителя за рулем, отвлечение от управления автомобилем и потеря контроля за его движением.

Естественно, что системы контроля усталости водителя не обошли и горнодобывающие предприятия. Такие системы активно внедряются и используются для предупреждения засыпания за рулем. Кроме того, они умеют собирать и передавать данные о состоянии водителя и его действиях оператору. Устройство, внешне похожее на видеорегистратор, устанавливается в кабине машины. Программное обеспечение реагирует на мимику водителя, повороты головы и движение глаз. Когда метрики начинают свидетельствовать о том, что водитель засыпает или отвлекается от управления, то подается звуковой сигнал. После этого водитель должен перевести взгляд на дорогу и подтвердить свое состояние нажатием на кнопку.

Насколько я знаю, в России на текущий момент нет практического промышленного применения технологии автономного карьерного транспорта, но упомянуть в статье очень хотелось. Могу ошибаться, но исходя из собственного опыта, а также опыта «коллег по цеху», могу утверждать, что известные мне скромные попытки внедрения таких систем натыкались на суровую реальность. Вот интересная статья от 2019 года.

БелАЗ уже давно испытывает беспилотные автомобили. Однако за громкими газетными заголовками «Карьерные монстры оставят водителей без работы: БелАз показал полностью автономную спецтехнику», «Они не просто с автопилотом, а с искусственным интеллектом», стоит печальная реальность: масштабных внедрений нет, хотя статьи с такими заголовками выходят стабильно раз в год последние 5-6 лет.

Вот, например, выпуск от 2018 года:

Однако, широко распространено дистанционно управление. Но эти системы не имеют отношения к ML и CV.

Пост оператора, дистанционно управляющего техникой

Пост оператора, дистанционно управляющего техникой

В заключение хотелось бы затронуть тему проблем, которые стоят на пути внедрения технологий машинного обучения на Российских предприятиях горно-металлургической отрасли. К сожалению, зачастую характер этих проблем отнюдь не технический. Работая в одной из таких компаний, я могу выделить следующие виды препятствий на нашем пути к светлому будущему: отсутствие компетенций, отсутствие мотивации, переоценка возможностей ML и CV, организационные барьеры.

Подробный разбор указанных проблем потянет на отдельную статью, поэтому не будем углубляться сейчас в детали менталитета Российских управленцев и эффективных менеджеров.

Конечно, перечисленные в статье системы ML и CV — это не всё, что применяется сегодня на горнодобывающих предприятиях. Повышение эффективности и производительности — это долгий процесс, особенно в условиях устоявшихся технологических процессов и под руководством «эффективных менеджеров». По моей субъективной оценке западные и австралийские компании опережают нас на 5-10 лет, а высокая маржинальность российских компаний обусловлена совсем иными причинами, но это, опять, тема отдельной истории. Стоит отметить, что при таком развитии и применении технологий ML и CV в промышленности, как на западе, специалисты в этих областях очень скоро будут (если не уже) на вес золота, особенно те, у кого есть практический опыт.

P.S.

Спасибо за то, что прочитали статью. Если она вам понравилась, читайте продолжение, о применении ML и CV на обогатительных фабриках.

На мой скромный взгляд (сотрудника одного из предприятий горно-металлургической отрасли), IT-решения в области горного транспорта и обогатительных фабрик замерли на уровне автоматизации основных, ключевых технологических процессов. Теперь же, в 3-ем десятилетии 21 века, для крупных предприятий настало время оптимизаций и усовершенствований, время внедрения новых технологий машинного обучения и технического зрения. И эта работа ужа началась.

Введение

Согласно википедии в России 26 горнодобывающих предприятия (на самом деле их больше). Самые крупные и известные из них: Алроса, Норникель, РусАл, Полюс и другие. Всех их объединяет похожее устройство и организация ключевых технологических процессов: есть место добычи полезного ископаемого (карьер), а также обогатительная фабрика (завод).

Передел ГТК (горно-транспортный комплекс) у всех более-менее одинаков: руда из карьера транспортируется либо напрямую на фабрику, либо на рудные склады, а оттуда уже на фабрику. Пустая вскрыша складируется в отвалах. Транспортировка может осуществляться как большегрузными самосвалами, так и конвейерами, либо комбинированными способами. Доставка по ЖД, мне кажется, у нас не распространена, в отличии от австралийских компаний.

Фабрики различаются у разных компаний довольно сильно. Однако некоторые отделения похожи. Например, задача отделения рудоподготовки на всех фабриках заключается в том, чтобы руду измельчить до допустимых фракций. Делается это при помощи дробилок и мельниц (кстати, чаще всего это самая затратная операция на фабриках).

Далее, в зависимости от типа руды и полезного ископаемого, применяются различные подходы к обогащению. Например, для добычи алмазов используют его уникальное свойство — люминесценция (свечение) в рентгеновских лучах, что позволяет простой пневматикой «отстреливать» алмазы из потока измельченной руды. Для добычи золота используют химические процессы (флотация, сорбция и десорбция, электролиз) и даже биотехнологии (специально выведенные бактерии, которые помогают золоту освобождаться от оболочки). А для получения алюминия из глинозема основа всего — это электролиз.

Современные тенденции в ГТК

Итак, как мы поняли, на переделе горно-транспортного комплекса основная задача — это обурить, взорвать и транспортировать горную массу из карьера. Занимается этим парк буровых установок, большегрузных самосвалов и экскаваторов.

Контролем за большим количеством техники (иногда парки могут насчитывать 400 и более единиц) занимаются диспетчеры и операторы с помощью систем АСУГТК (автоматизированные системы управления горно-транспортным комплексом). Задачи систем АСУГТК заключаются в контроле параметров эксплуатации и состояния горных машин, контроле и управлении загрузкой автосамосвалов, прогнозировании и мониторинге выполнения плана, предоставлении отчетности, иногда — в оптимизации и динамическом распределении самосвалов по маршрутам.

Но это всё уже вчерашний день. Сегодня становятся актуальными точечные применения систем машинного обучения и технического зрения.

Анализ состояния зубьев ковша карьерного экскаватора

Элементы деталей горного оборудования, в частности зубья ковша горного экскаватора, работающие в суровых условия экскавации горной породы, постоянно подвергаются т.н. ударно-абразивному изнашиванию. При этом, потеря зуба чревата неприятностями: начиная от снижения производительности работы экскаватора при черпании, повреждений самого ковша и заканчивая попаданием такого зуба в дробилку после транспортировки. Как следствие, повышается риск существенных материальных потерь: продолжительный простой оборудования, восстановление и ремонт, необходимость извлечения зуба из дробилки человеком (довольно опасное мероприяти��).

Для решения этих проблем применяются решения, основанные на техническом зрении. Здесь пример такой системы. Система анализирует кадры и постоянно определяет состояние зубьев ковша и степень их износа.

В ночное время используется подсветка в виде прожектора. Камеры наблюдения обеспечивают машинисту обзор на все стороны экскаватора: вся информация, собранная системой, выводится на мониторе в кабине оператора и позволяет вовремя обнаружить отсутствующие зубья, оценить полезную нагрузку ковша и степень износа зубьев.

Контроль гран-состава перевозимой руды

Размер частиц горной массы необходимо контролировать практически на каждом этапе производства: после взрыва, в процессе перевозки, при подаче руды на фабрику, после дробления, после измельчения. Это важнейший показатель, который отслеживают, так как от него зависит качество и непрерывность технологических процессов: начиная от качества взрыва и заканчивая возможной забутовкой (закупоркой) оборудования.

На переделе ГТК для автоматического измерения гран-состава руды применяют системы технического зрения. Они могут отслеживать гранулометрический состав каждого грузового автомобиля на пути к дробилке и выдавать рекомендации по отводу негабаритно��о материала.

Выглядит это вот так:

Контроль усталости водителей

Да, в карьере водители тоже работают по много часов. При этом, управляют они тяжелыми от 60 до 450 тонными самосвалами. Часто смены длятся по 12 часов с единственным регламентированным перерывом на обед и личные нужды. Аварии в карьере опасны ещё и тем, что падения с уступов почти наверняка заканчиваются трагично, а как дополнительная неприятность — вероятная блокировка выезда для других машин.

Цитата из статьи:

Согласно статистике по компании[прим.авт.: Алроса] за 2019 год, основными причинами ДТП были засыпание водителя за рулем, отвлечение от управления автомобилем и потеря контроля за его движением.

Естественно, что системы контроля усталости водителя не обошли и горнодобывающие предприятия. Такие системы активно внедряются и используются для предупреждения засыпания за рулем. Кроме того, они умеют собирать и передавать данные о состоянии водителя и его действиях оператору. Устройство, внешне похожее на видеорегистратор, устанавливается в кабине машины. Программное обеспечение реагирует на мимику водителя, повороты головы и движение глаз. Когда метрики начинают свидетельствовать о том, что водитель засыпает или отвлекается от управления, то подается звуковой сигнал. После этого водитель должен перевести взгляд на дорогу и подтвердить свое состояние нажатием на кнопку.

Автономная техника

Насколько я знаю, в России на текущий момент нет практического промышленного применения технологии автономного карьерного транспорта, но упомянуть в статье очень хотелось. Могу ошибаться, но исходя из собственного опыта, а также опыта «коллег по цеху», могу утверждать, что известные мне скромные попытки внедрения таких систем натыкались на суровую реальность. Вот интересная статья от 2019 года.

БелАЗ уже давно испытывает беспилотные автомобили. Однако за громкими газетными заголовками «Карьерные монстры оставят водителей без работы: БелАз показал полностью автономную спецтехнику», «Они не просто с автопилотом, а с искусственным интеллектом», стоит печальная реальность: масштабных внедрений нет, хотя статьи с такими заголовками выходят стабильно раз в год последние 5-6 лет.

Вот, например, выпуск от 2018 года:

Однако, широко распространено дистанционно управление. Но эти системы не имеют отношения к ML и CV.

Проблемы внедрения новых технологий

В заключение хотелось бы затронуть тему проблем, которые стоят на пути внедрения технологий машинного обучения на Российских предприятиях горно-металлургической отрасли. К сожалению, зачастую характер этих проблем отнюдь не технический. Работая в одной из таких компаний, я могу выделить следующие виды препятствий на нашем пути к светлому будущему: отсутствие компетенций, отсутствие мотивации, переоценка возможностей ML и CV, организационные барьеры.

Подробный разбор указанных проблем потянет на отдельную статью, поэтому не будем углубляться сейчас в детали менталитета Российских управленцев и эффективных менеджеров.

Конечно, перечисленные в статье системы ML и CV — это не всё, что применяется сегодня на горнодобывающих предприятиях. Повышение эффективности и производительности — это долгий процесс, особенно в условиях устоявшихся технологических процессов и под руководством «эффективных менеджеров». По моей субъективной оценке западные и австралийские компании опережают нас на 5-10 лет, а высокая маржинальность российских компаний обусловлена совсем иными причинами, но это, опять, тема отдельной истории. Стоит отметить, что при таком развитии и применении технологий ML и CV в промышленности, как на западе, специалисты в этих областях очень скоро будут (если не уже) на вес золота, особенно те, у кого есть практический опыт.

P.S.

Спасибо за то, что прочитали статью. Если она вам понравилась, читайте продолжение, о применении ML и CV на обогатительных фабриках.

Сделать промышленность снова великой и получить востребованную профессию с нуля или Level Up по навыкам и зарплате, можно пройдя онлайн-курсы SkillFactory:

- Профессия Data Scientist с любым стартовым уровнем

- Профессия Data Analyst с любым стартовым уровнем

- Курс по Machine Learning

- Продвинутый курс «Machine Learning Pro + Deep Learning»

- Курс «Математика и Machine Learning для Data Science»

Eще курсы

- Обучение профессии Data Science с нуля

- Онлайн-буткемп по Data Science

- Онлайн-буткемп по Data Analytics

- Курс по аналитике данных

- Профессия C++ разработчик

- Профессия Java-разработчик с нуля

- Курс по JavaScript

- Курс «Python для веб-разработки»

- Профессия Веб-разработчик

- Курс по DevOps

- Профессия iOS-разработчик с нуля

- Профессия Android-разработчик с нуля

- Профессия UX-дизайнер с нуля

- Профессия Web-дизайнер