Привет, Хабр!

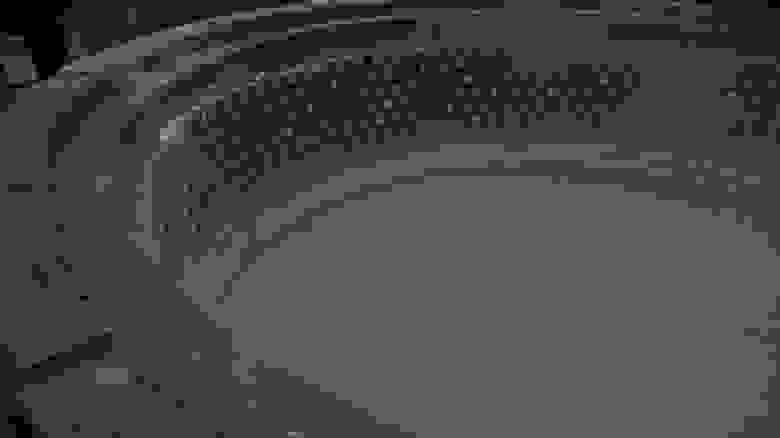

В одной из статей нашего блога мой коллега упоминал, что температура расплава в стальковше достигает ~1600 градусов Цельсия. В комментариях были вопросы, почему в таком случае сами ковши, которые, конечно, тоже сделаны из стали, не расплавляются. Отвечаю — все дело в футеровке – многослойной защите внутри ковша. На этом фото — одна из стадий ее изготовления.

Для полноты картины напомню, с чем сталкивается футеровка в течение своей короткой, но яркой жизни:

Под катом расскажу о самой футеровке и о новой системе учета всех ее многочисленных компонентов. Для нас это дело суперважное, ведь одна такая футеровка стоит примерно как моя квартира.

Прежде чем расскажу проекте, скажу немного о себе. Думаю, статья — это разговор (особенно на Хабре), и важно, чтобы и вы представляли собеседника, особенно, если учесть, что я явно выпадаю из статистики Хабр сообщества. Меня зовут Татьяна. На НЛМК я пришла инженером в 1976 году и большую часть жизни занималась проектировкой и внедрением информационных систем, а сейчас мне жутко интересно делать IT-проекты, учиться дальше и быть «в одной лодке» с молодой командой.

Это я в 1980-м.

Возвращаюсь к теме.

Как вы уже поняли, если бы не футеровка, то ковш, в котором жидкая сталь перемещается от места выплавки до места разливки, при соприкосновении с плавкой сам превратился бы в жидкого терминатора. Футеровка – это защита внутренней части корпуса, сделанная из нескольких слоев различных огнеупорных материалов.

Устроена она приблизительно так:

Футеровка живет недолго – даже огнеупоры «спекаются». Срок службы одной кампании футеровки составляет около 500-600 плавок, от начала выпуска металла из конвертера в ковш и до полной ломки всех слоев футеровки после многократной эксплуатации. Рабочий слой футеровки, который непосредственно соприкасается с металлом, может продержаться порядка 90 плавок, после чего его необходимо заменить. Шлаковый пояс (верхние ряды рабочего слоя футеровки) ремонтируется в среднем через каждые 40-45 плавок.

И вот тут уже можно запутаться: футеровка одна, а слоев много и у всех разный срок службы, разные материалы и стоимость.

Тут видно, что по верхней кромке ковша идет бетонное кольцо, а чуть ниже шлаковый пояс из огнеупорного кирпича, который приходится заменять чаще всего.

Упрощенно, это как в квартире – косметический ремонт раз в 5 лет, капитальный раз в 20 лет – у каждого, естественно, свой бюджет, учет работ и материалов. Поэтому нам понадобилась дифференцированная система учета футеровок и всех элементов. Это и есть проект, о котором я хочу рассказать.

Для удобства небольшой словарик терминов, относящихся к нашему проекту:

В масштабах огромного цеха (39 сталеразливочных ковшей емкостью 330 тонн, из которых 19 одновременно находятся в работе, а остальные — «переобуваются», то есть меняют футеровку, находятся в ремонте или на этапе подготовки) сложно отследить и проконтролировать расход футеровочных материалов на каждом конкретном ковше, сравнить данные по разным поставщикам и оценить экономическую эффективность ремонта.

Раньше у нас использовался так называемый «котловой» метод учета. Это значит, что в конце месяца мы считали, сколько всего было израсходовано материалов, на сколько плавок хватило футеровки, какие производились ремонты, сколько запасов осталось на складе. Этот метод не предполагал получения детальной информации по каждому ковшу и каждой ремонтной операции. Израсходованные материалы списывались «одним пулом» без возможности подсчитать стоимость ремонта конкретных ковшей и, тем более, конкретного слоя конкретного ковша. При этом стоимость футеровки – немалая часть в себестоимости готовой продукции.

Параллельно мы вели учет в системе MES, где анализировали порядка 70 технологических параметров, которые требовалось сопоставить с этапом жизни футеровок:

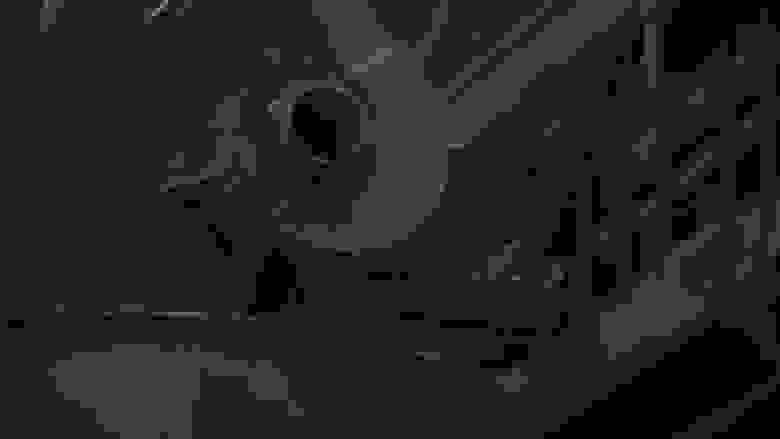

Здесь идет нанесение защитной обмазки рабочего слоя сталеразливочного ковша т.е. это еще дополнительная защита агентурного кирпича. Это новая технология, называется шоткретирование, и так делают не всегда.

Футеровка – это слоеный пирог, где каждый слой имеет свою стоимость. Если вы, к примеру, кулинар-бизнесмен, вам необходимо понимать, сколько стоит крем в третьем слое и нельзя ли его заменить на такой же «вкусный», но чуть дешевле. При этом «вкус» (в нашем случае — качество и стойкость материалов) необходимо постоянно мониторить, дабы быть уверенным, что «экономичный» ингредиент не хуже более дорогого. Нам тоже важно сравнивать производителей огнеупоров — как по стоимости, так и по износостойкости.

Вот приблизительный пул задач, поставленных перед системой.

«Пилот» системы мы запустили в конвертерном цехе №2 на Новолипецком металлургическом комбинате. Этот цех обеспечивает максимальный объем выплавки стали и, соответственно, там наиболее значительны затраты в категории «огнеупоры» (тот самый пресловутый кирпич).

Проектирование

На этапе проектирования мы выбрали оптимальную концепцию реализации (выбор происходил между MES и SAP) и определили стоимость решения. Была проработана архитектура проекта, определен функциональный состав, просчитаны предварительный бюджет, ресурсные затраты, а затем — подготовлен план работ.

Старт проекта

Разработка проекта началась с обследования объектов: рабочая группа приходила в цех, изучала техническую и отчетную документацию, технологический процесс. Построить комплексную систему, имея только базовое представление о производстве, фактически невозможно. К работе были приглашены и внутренние эксперты, и внешние консультанты, имевшие опыт работы в сходных отраслях. В силу специфики наших задач, поручать разработку проекта внешней организации было крайне неэффективно, поэтому система была реализована целиком внутри компании.

Архитектурные особенности решения

Чтобы отслеживать взаимосвязь конкретных футеровок и ремонтных работ, в системе используются уникальные единицы оборудования. Каждый элемент футеровки «учитывается» для конкретного стальковша. Это позволяет анализировать нюансы и экспериментировать с материалами. Например, на один ковш ставим огнеупорный кирпич одного производителя, а на другой — другого и отслеживаем жизненный цикл, смотрим, сколько плавок выдержал ковш в данной футеровке и какой материал более стоек.

Чтобы создать единицу оборудования, необходимо сначала произвести элементы для нее. Для производства элементов используются основные записи материалов (ОЗМ) в виде ингредиентов. Чтобы корректно отразить это в системе, каждому элементу (слою футеровки) присваивается код ОЗМ – ингредиента, а затем ингредиенты и единицы оборудования связываются между собой по серийным номерам.

Система позволяет списать расходные материалы по всем ингредиентам. На каждый ингредиент автоматически формируется заказ для его производства, пользователю требуется только ввести объемы списания.

Здесь можно в реальном времени увидеть весь парк ковшей в цехе. Каждый ковш помечен (цветные квадратики на самых высоких уровнях древовидной структуры) сообразно своему текущему состоянию внутри ремонтного цикла:

Пользователь может раскрыть подробную информацию по каждому ковшу и, например, посмотреть:

По каждой футеровке доступны исторические данные: происхождение, стойкость отдельных элементов, период эксплуатации, выпущенные ингредиенты, списанные материалы.

На этапе технической реализации каждый спорный или просто неочевидный аспект системы согласовывался с цехом: разработчики посещали производство, общались с начальниками участков и мастерами, предлагали свои варианты. Те, в свою очередь, вносили коррективы и согласовывали решение.

Сложнее всего было добиться максимальной автоматизации действий пользователя. Поэтому была разработана управляющая программа в виде дерева стальковшей с набором функциональных клавиш и индикаторов состояния. Каждая клавиша предусматривает ряд автоматически выполняемых процедур в системе.

Пользователи любят работать в рамках одного окна, не погружаясь в транзакции между компонентами системы, поэтому мы совместили все в одной программе и поэтапно шлифовали интерфейс и убирали проблемы/ошибки/неудобства. К примеру, иногда система «подтягивала» сразу по несколько РР-заказов на производство одного ингредиента. Чтобы это исправить, нам пришлось применить новый метод сегментирования ППМ (планирования потребности материалов), который никогда ранее в системе SAP не использовался. Адаптация и отладка интерфейса заняла достаточно много времени.

Тестирование и запуск

К тестированию были привлечены сотрудники конвертерного цеха №2: это одновременно и специалисты-огнеупорщики, и продвинутые пользователи профильных систем. В финальном этапе участвовали специалисты управления регламентации технологических процессов, занимающиеся испытаниями и аналитическими аспектами использования огнеупорных материалов.

После короткой процедуры обучения мы развернули проект в тестовой среде и дали сотрудникам время, чтобы освоиться в программе и проверить работу всех процессов, взаимосвязей и т.д. Мы внимательно отнеслись к корректировкам и предложениям конечных пользователей, исправили недочеты. После нескольких итераций тестирования приступили к запуску проекта в продуктивной среде.

Пуск системы прошел по плану. Единичные ошибки быстро корректировались, ИТ-специалисты постоянно мониторили обращения и вносили правки. Некоторые проблемы возникали из-за невнимательности пользователей. Например, списывались материалы без выпуска с PP-заказов, даты проводок ставили не отчетным месяцем, а текущим. Многие «сложные» области мы адаптировали для снижения влияния человеческого фактора.

По просьбе сотрудников в систему была добавлена история изменений: кто автор и когда изменение было совершено.

Данные в систему вводятся работниками участка подготовки ковшей непосредственно в цехе. В их зоне ответственности находятся изготовление и ремонт футеровок. Информацией из системы пользуются начальники участков, их заместители и мастера. Экономисты ведут учет затрат, формируют себестоимость и проверяют, сходятся ли цифры. Для них система формирует отдельный отчет.

Основной показатель, который позволяет детально просчитывать новая система, — затраты на футеровки на одну плавку. Он выводится из количества плавок, которые прошла одна конкретная футеровка или несколько футеровок определенного поставщика, и суммарных затрат на огнеупоры. Теперь можно определять наилучших поставщиков и в случае удорожания стоимости плавки находить корни проблемы.

Чтобы понять, зачем эти параметры нужны, давайте буквально на минутку заглянем в цех и посмотрим, как выглядит процесс разливки стали.

Всё начинается с ковша — в него заливается металл. Затем ковш перемещается к установке непрерывной разливки стали. По пути он проходит ряд агрегатов в зависимости от марки производимой стали. Металл формируется в слябы — огромные прямоугольные «бруски».

Мы планируем постепенно ввести отслеживание всех параметров, которые напрямую влияют на качество итогового продукта и экономические показатели цеха.

Если у вас появились вопросы к статье или описанным в ней процессам — пишите, постараюсь оперативно ответить.

В одной из статей нашего блога мой коллега упоминал, что температура расплава в стальковше достигает ~1600 градусов Цельсия. В комментариях были вопросы, почему в таком случае сами ковши, которые, конечно, тоже сделаны из стали, не расплавляются. Отвечаю — все дело в футеровке – многослойной защите внутри ковша. На этом фото — одна из стадий ее изготовления.

Для полноты картины напомню, с чем сталкивается футеровка в течение своей короткой, но яркой жизни:

Под катом расскажу о самой футеровке и о новой системе учета всех ее многочисленных компонентов. Для нас это дело суперважное, ведь одна такая футеровка стоит примерно как моя квартира.

Прежде чем расскажу проекте, скажу немного о себе. Думаю, статья — это разговор (особенно на Хабре), и важно, чтобы и вы представляли собеседника, особенно, если учесть, что я явно выпадаю из статистики Хабр сообщества. Меня зовут Татьяна. На НЛМК я пришла инженером в 1976 году и большую часть жизни занималась проектировкой и внедрением информационных систем, а сейчас мне жутко интересно делать IT-проекты, учиться дальше и быть «в одной лодке» с молодой командой.

Это я в 1980-м.

Возвращаюсь к теме.

Как вы уже поняли, если бы не футеровка, то ковш, в котором жидкая сталь перемещается от места выплавки до места разливки, при соприкосновении с плавкой сам превратился бы в жидкого терминатора. Футеровка – это защита внутренней части корпуса, сделанная из нескольких слоев различных огнеупорных материалов.

Устроена она приблизительно так:

Футеровка живет недолго – даже огнеупоры «спекаются». Срок службы одной кампании футеровки составляет около 500-600 плавок, от начала выпуска металла из конвертера в ковш и до полной ломки всех слоев футеровки после многократной эксплуатации. Рабочий слой футеровки, который непосредственно соприкасается с металлом, может продержаться порядка 90 плавок, после чего его необходимо заменить. Шлаковый пояс (верхние ряды рабочего слоя футеровки) ремонтируется в среднем через каждые 40-45 плавок.

И вот тут уже можно запутаться: футеровка одна, а слоев много и у всех разный срок службы, разные материалы и стоимость.

Тут видно, что по верхней кромке ковша идет бетонное кольцо, а чуть ниже шлаковый пояс из огнеупорного кирпича, который приходится заменять чаще всего.

Упрощенно, это как в квартире – косметический ремонт раз в 5 лет, капитальный раз в 20 лет – у каждого, естественно, свой бюджет, учет работ и материалов. Поэтому нам понадобилась дифференцированная система учета футеровок и всех элементов. Это и есть проект, о котором я хочу рассказать.

Для удобства небольшой словарик терминов, относящихся к нашему проекту:

Терминология

Сталеразливочный ковш — специальная емкость, предназначенная для приема плавки из конвертера и транспортировки её на установку непрерывной разливки стали с дополнительной обработкой металла на агрегатах. На НЛМК такой ковш вмещает до 330 тонн расплавленной стали, а «малютки» в конвертерном цехе №1 — ни много ни мало 155 тонн.

Футеровка — последовательно устанавливаемые внутри ковша защитные слои, необходимые для разливки высокотемпературной стали.

Элемент футеровки — отдельный элемент футеровки (арматурный слой, защитный слой, рабочий слой стены, шлаковый пояс и т.д.), требующий отслеживания во время установки, ремонта и при учете затрат.

Ингредиент — материал, определяющий элемент футеровки и схему его изготовления. Списание расходных компонентов (кирпичи, мертель, бетон и т.д.) производятся именно для ингредиентов. Каждый ингредиент имеет специальное кодирование в справочнике материалов и начинается с символов SF7* или SFSK7* и для рабочего слоя имеет привязку к поставщику. Ингредиенты в системе выпускаются (производятся) с РР-заказов.

Компонент — материал, необходимый для получения ингредиента.

Кампания — жизненный цикл футеровки от момента ее изготовления до полного вывода из эксплуатации всех элементов (~500-600 плавок). Кампания определяется заменой самого первого слоя — арматурного.

MM — модуль системы SAP ERP «Управление материальными потоками».

РР — модуль системы SAP ERP – «Управление производством материалов».

РМ (ТОРО) — модуль системы SAP ERP «Техническое обслуживание и ремонты оборудования (ТОРО)».

Единица оборудования (ЕО) — отдельный физический объект в модуле ТОРО системы SAP. К «единицам» относятся перемещаемые элементы оборудования, которые могут устанавливаться на крупных узлах или в технических местах. При выпуске каждого ингредиента с РР-заказа автоматически создается единица оборудования, связанная с ингредиентом через серийный номер. Такая связь обеспечивает отслеживание каждого слоя (элемента) футеровки: когда он был запущен в эксплуатацию, когда выведен, его стойкость.

Заказ ТОРО — стандартный объект системы SAP, используемый для подробного планирования работ и потребностей материалов и фактического учета затрат. На заказах ТОРО для конкретных стальковшей планируется потребность ингредиентов с последующим автоматическим формированием РР-заказов на их производство, а также списание ингредиентов.

Материал, ОЗМ — основная запись материала, стандартный объект системы SAP, в котором хранится вся информация для управления материалом.

Футеровка — последовательно устанавливаемые внутри ковша защитные слои, необходимые для разливки высокотемпературной стали.

Элемент футеровки — отдельный элемент футеровки (арматурный слой, защитный слой, рабочий слой стены, шлаковый пояс и т.д.), требующий отслеживания во время установки, ремонта и при учете затрат.

Ингредиент — материал, определяющий элемент футеровки и схему его изготовления. Списание расходных компонентов (кирпичи, мертель, бетон и т.д.) производятся именно для ингредиентов. Каждый ингредиент имеет специальное кодирование в справочнике материалов и начинается с символов SF7* или SFSK7* и для рабочего слоя имеет привязку к поставщику. Ингредиенты в системе выпускаются (производятся) с РР-заказов.

Компонент — материал, необходимый для получения ингредиента.

Кампания — жизненный цикл футеровки от момента ее изготовления до полного вывода из эксплуатации всех элементов (~500-600 плавок). Кампания определяется заменой самого первого слоя — арматурного.

MM — модуль системы SAP ERP «Управление материальными потоками».

РР — модуль системы SAP ERP – «Управление производством материалов».

РМ (ТОРО) — модуль системы SAP ERP «Техническое обслуживание и ремонты оборудования (ТОРО)».

Единица оборудования (ЕО) — отдельный физический объект в модуле ТОРО системы SAP. К «единицам» относятся перемещаемые элементы оборудования, которые могут устанавливаться на крупных узлах или в технических местах. При выпуске каждого ингредиента с РР-заказа автоматически создается единица оборудования, связанная с ингредиентом через серийный номер. Такая связь обеспечивает отслеживание каждого слоя (элемента) футеровки: когда он был запущен в эксплуатацию, когда выведен, его стойкость.

Заказ ТОРО — стандартный объект системы SAP, используемый для подробного планирования работ и потребностей материалов и фактического учета затрат. На заказах ТОРО для конкретных стальковшей планируется потребность ингредиентов с последующим автоматическим формированием РР-заказов на их производство, а также списание ингредиентов.

Материал, ОЗМ — основная запись материала, стандартный объект системы SAP, в котором хранится вся информация для управления материалом.

Как раньше считали стоимость футеровки

В масштабах огромного цеха (39 сталеразливочных ковшей емкостью 330 тонн, из которых 19 одновременно находятся в работе, а остальные — «переобуваются», то есть меняют футеровку, находятся в ремонте или на этапе подготовки) сложно отследить и проконтролировать расход футеровочных материалов на каждом конкретном ковше, сравнить данные по разным поставщикам и оценить экономическую эффективность ремонта.

Раньше у нас использовался так называемый «котловой» метод учета. Это значит, что в конце месяца мы считали, сколько всего было израсходовано материалов, на сколько плавок хватило футеровки, какие производились ремонты, сколько запасов осталось на складе. Этот метод не предполагал получения детальной информации по каждому ковшу и каждой ремонтной операции. Израсходованные материалы списывались «одним пулом» без возможности подсчитать стоимость ремонта конкретных ковшей и, тем более, конкретного слоя конкретного ковша. При этом стоимость футеровки – немалая часть в себестоимости готовой продукции.

Параллельно мы вели учет в системе MES, где анализировали порядка 70 технологических параметров, которые требовалось сопоставить с этапом жизни футеровок:

- какие температуры она преодолевала;

- через какие плавки проходила;

- по каким агрегатам обработки металла прошла;

- временные интервалы маршрута и нахождения металла в ковше и т.д.

Здесь идет нанесение защитной обмазки рабочего слоя сталеразливочного ковша т.е. это еще дополнительная защита агентурного кирпича. Это новая технология, называется шоткретирование, и так делают не всегда.

От котлового метода к аналитике

Футеровка – это слоеный пирог, где каждый слой имеет свою стоимость. Если вы, к примеру, кулинар-бизнесмен, вам необходимо понимать, сколько стоит крем в третьем слое и нельзя ли его заменить на такой же «вкусный», но чуть дешевле. При этом «вкус» (в нашем случае — качество и стойкость материалов) необходимо постоянно мониторить, дабы быть уверенным, что «экономичный» ингредиент не хуже более дорогого. Нам тоже важно сравнивать производителей огнеупоров — как по стоимости, так и по износостойкости.

Вот приблизительный пул задач, поставленных перед системой.

- В реальном времени получать детализированную информацию по текущему состоянию ковшей и футеровок.

- Определять экономическую эффективность ремонта/содержания футеровки.

- Уточнять затраты по каждому ковшу и периоду «работы» футеровок, включая их отдельные элементы.

- Отслеживать остатки материалов на складе.

- Получать подробную статистику по материалам от разных поставщиков и при расхождении с гарантированными показателями использовать цифровые данные в спорах.

- При ухудшении целевых показателей определять, на чьей стороне проблема: виноват поставщик или имеются технологические нарушения.

«Пилот» системы мы запустили в конвертерном цехе №2 на Новолипецком металлургическом комбинате. Этот цех обеспечивает максимальный объем выплавки стали и, соответственно, там наиболее значительны затраты в категории «огнеупоры» (тот самый пресловутый кирпич).

Процесс разработки системы

Проектирование

На этапе проектирования мы выбрали оптимальную концепцию реализации (выбор происходил между MES и SAP) и определили стоимость решения. Была проработана архитектура проекта, определен функциональный состав, просчитаны предварительный бюджет, ресурсные затраты, а затем — подготовлен план работ.

Старт проекта

Разработка проекта началась с обследования объектов: рабочая группа приходила в цех, изучала техническую и отчетную документацию, технологический процесс. Построить комплексную систему, имея только базовое представление о производстве, фактически невозможно. К работе были приглашены и внутренние эксперты, и внешние консультанты, имевшие опыт работы в сходных отраслях. В силу специфики наших задач, поручать разработку проекта внешней организации было крайне неэффективно, поэтому система была реализована целиком внутри компании.

Архитектурные особенности решения

Чтобы отслеживать взаимосвязь конкретных футеровок и ремонтных работ, в системе используются уникальные единицы оборудования. Каждый элемент футеровки «учитывается» для конкретного стальковша. Это позволяет анализировать нюансы и экспериментировать с материалами. Например, на один ковш ставим огнеупорный кирпич одного производителя, а на другой — другого и отслеживаем жизненный цикл, смотрим, сколько плавок выдержал ковш в данной футеровке и какой материал более стоек.

Чтобы создать единицу оборудования, необходимо сначала произвести элементы для нее. Для производства элементов используются основные записи материалов (ОЗМ) в виде ингредиентов. Чтобы корректно отразить это в системе, каждому элементу (слою футеровки) присваивается код ОЗМ – ингредиента, а затем ингредиенты и единицы оборудования связываются между собой по серийным номерам.

Система позволяет списать расходные материалы по всем ингредиентам. На каждый ингредиент автоматически формируется заказ для его производства, пользователю требуется только ввести объемы списания.

Здесь можно в реальном времени увидеть весь парк ковшей в цехе. Каждый ковш помечен (цветные квадратики на самых высоких уровнях древовидной структуры) сообразно своему текущему состоянию внутри ремонтного цикла:

- красный — простаивает;

- желтый — готовится к запуску в производство, идет процесс изготовления футеровки;

- зеленый — работает.

Пользователь может раскрыть подробную информацию по каждому ковшу и, например, посмотреть:

- сводку по текущей активной кампании;

- элементы футеровки;

- ремонты шлакового пояса;

- конкретные заказы на каждый элемент и т.п.

По каждой футеровке доступны исторические данные: происхождение, стойкость отдельных элементов, период эксплуатации, выпущенные ингредиенты, списанные материалы.

На этапе технической реализации каждый спорный или просто неочевидный аспект системы согласовывался с цехом: разработчики посещали производство, общались с начальниками участков и мастерами, предлагали свои варианты. Те, в свою очередь, вносили коррективы и согласовывали решение.

Сложнее всего было добиться максимальной автоматизации действий пользователя. Поэтому была разработана управляющая программа в виде дерева стальковшей с набором функциональных клавиш и индикаторов состояния. Каждая клавиша предусматривает ряд автоматически выполняемых процедур в системе.

Пользователи любят работать в рамках одного окна, не погружаясь в транзакции между компонентами системы, поэтому мы совместили все в одной программе и поэтапно шлифовали интерфейс и убирали проблемы/ошибки/неудобства. К примеру, иногда система «подтягивала» сразу по несколько РР-заказов на производство одного ингредиента. Чтобы это исправить, нам пришлось применить новый метод сегментирования ППМ (планирования потребности материалов), который никогда ранее в системе SAP не использовался. Адаптация и отладка интерфейса заняла достаточно много времени.

Тестирование и запуск

К тестированию были привлечены сотрудники конвертерного цеха №2: это одновременно и специалисты-огнеупорщики, и продвинутые пользователи профильных систем. В финальном этапе участвовали специалисты управления регламентации технологических процессов, занимающиеся испытаниями и аналитическими аспектами использования огнеупорных материалов.

После короткой процедуры обучения мы развернули проект в тестовой среде и дали сотрудникам время, чтобы освоиться в программе и проверить работу всех процессов, взаимосвязей и т.д. Мы внимательно отнеслись к корректировкам и предложениям конечных пользователей, исправили недочеты. После нескольких итераций тестирования приступили к запуску проекта в продуктивной среде.

Пуск системы прошел по плану. Единичные ошибки быстро корректировались, ИТ-специалисты постоянно мониторили обращения и вносили правки. Некоторые проблемы возникали из-за невнимательности пользователей. Например, списывались материалы без выпуска с PP-заказов, даты проводок ставили не отчетным месяцем, а текущим. Многие «сложные» области мы адаптировали для снижения влияния человеческого фактора.

По просьбе сотрудников в систему была добавлена история изменений: кто автор и когда изменение было совершено.

Данные в систему вводятся работниками участка подготовки ковшей непосредственно в цехе. В их зоне ответственности находятся изготовление и ремонт футеровок. Информацией из системы пользуются начальники участков, их заместители и мастера. Экономисты ведут учет затрат, формируют себестоимость и проверяют, сходятся ли цифры. Для них система формирует отдельный отчет.

Основной показатель, который позволяет детально просчитывать новая система, — затраты на футеровки на одну плавку. Он выводится из количества плавок, которые прошла одна конкретная футеровка или несколько футеровок определенного поставщика, и суммарных затрат на огнеупоры. Теперь можно определять наилучших поставщиков и в случае удорожания стоимости плавки находить корни проблемы.

Чтобы понять, зачем эти параметры нужны, давайте буквально на минутку заглянем в цех и посмотрим, как выглядит процесс разливки стали.

Всё начинается с ковша — в него заливается металл. Затем ковш перемещается к установке непрерывной разливки стали. По пути он проходит ряд агрегатов в зависимости от марки производимой стали. Металл формируется в слябы — огромные прямоугольные «бруски».

Мы планируем постепенно ввести отслеживание всех параметров, которые напрямую влияют на качество итогового продукта и экономические показатели цеха.

Если у вас появились вопросы к статье или описанным в ней процессам — пишите, постараюсь оперативно ответить.