Здравствуйте, друзья.

Поскольку у нас прошёл относительно законченный этап в освоении технологии вакуумного напыления тонких плёнок, то у меня логично родилась мысль поделиться накопленным опытом с вами. Конечно, вам может показаться, что здесь было мало чего лежащего на самом острие науки и техники в этом движении. Однако на наш взгляд полезным может быть сам пройденный опыт.

Итак, история началась немного ранее, когда у нас появилась вакуумная камера. Путь её к нам был неблизок и может быть описан отдельным рассказом, но это, как говорится, «совсем другая история». Скажу только, что ещё раньше она приносила людям какую-то пользу в одной из лабораторий Гёттингенского университета.

Первое, на чём мы начали эксплуатировать вакуумную камеру, стало испробывание способа термического осаждения металлов на подложки. Способ прост и стар, как мир. В молибденовый тигель помещается мишень распыляемого металла, например, серебра. Вокруг него размещён нагревательный элемент. Мы использовали проволоку из вольфрамрениевого сплава, которую наматывали в виде спирали.

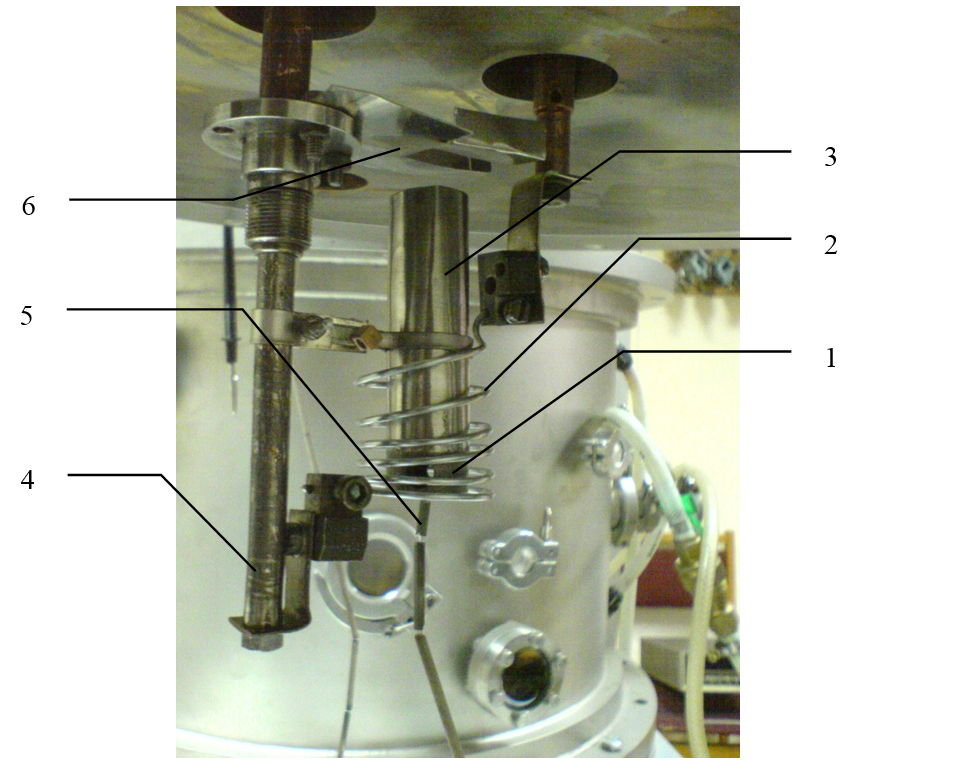

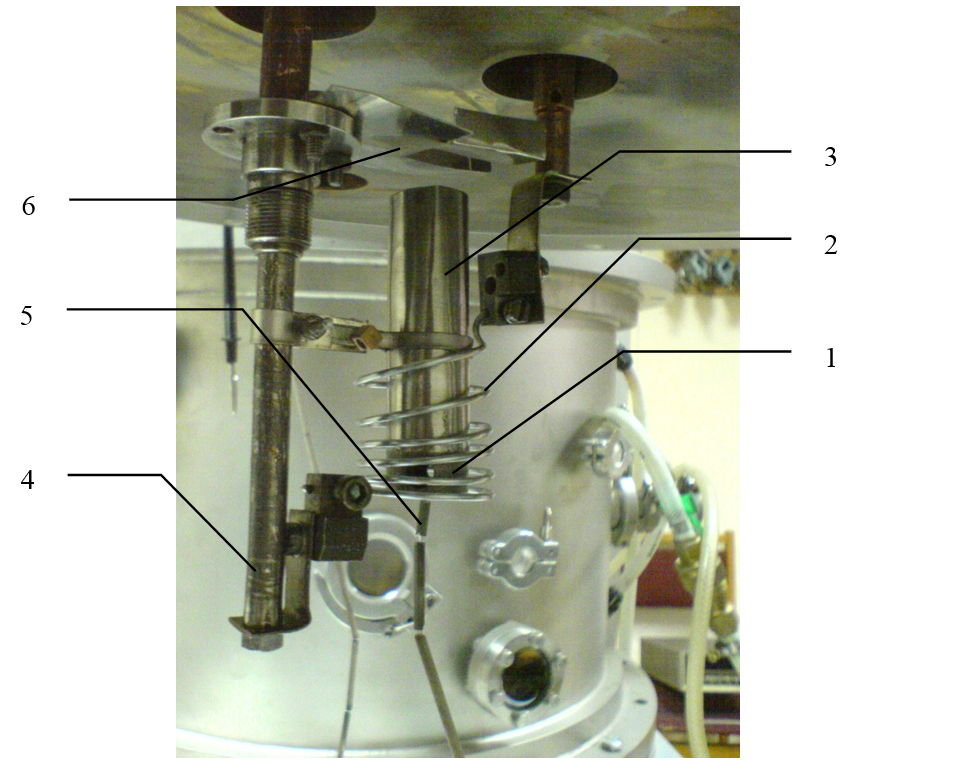

Полностью устройство для термического напыления выглядит следующим образом:

Оснастка для термического напыления металлов. а. В сборе (защитный экран и задвижка сняты). Обозначения: 1 – тигель, 2 – нагревательный элемент, 3 – паропровод, 4 – токоподвод, 5 – термопара, 6 – рамка для образца.

После пропускания тока (в вакуумную камеру идёт через гермовводы) спираль раскаляется, нагревает лодочку, в которой также нагревается материал мишени и испаряется. Облако металлического пара поднимается по паропроводу и окутывает тело, на которое необходимо осадить металлическую плёнку.

Сам по себе способ простой и хороший, однако есть и минусы: большое энергопотребление, трудно располагать в облаке пара поверхности (тела), на которые нужно осаждать плёнку. Адгезия тоже не самая лучшая. Наносили на разные материалы, в том числе на металлы, стекло, пластик и др. В основном — для исследовательских целей, поскольку мы только осваивали вакуумное оборудование.

Теперь настал черёд рассказать про вакуумную систему. Эксперименты мы проводили в вакуумной камере, оснащенной вакуумной системой, состоящей из роторного форвакуумного и турбомолекулярного насоса и обеспечивающей остаточное давление 9,5•10 -6 – 1,2•10 -5 мм.рт.ст.

Если на первый взгляд кажется, что она не сложная, то на самом деле это не так. Во-первых, сама камера должна иметь герметичность, необходимую для поддержания высокого вакуума. Это достигается применением герметизации всех функциональных фланцев и отверстий. Верхний и нижний фланцы-крышки имеют такие же, по-принципу, резиновые уплотнения, как и самые малые отверстия, предназначенные для установки окон, датчиков, устройств, гермовводов и др. фланцевых крышек, только диаметром гораздо большим. Например, для надежной герметизации такого отверстия

Требуется фланец, прокладка и крепеж, как на этой фотографии.

Вот этим датчиком производится измерение вакуума в камере, сигнал с него поступает на прибор, кот��рый показывает уровень высокого вакуума.

Вакуум необходимого уровня (например 10-5 мм.рт.ст.), достигается следующим образом. Вначале форвакуумным насосом откачивается низкий вакуум до уровня 10-2. По достижении этого уровня включается высоковакуумный насос (турбомолекулярный), ротор которого может вращаться со скоростью 40 000 об/мин. При этом форвакуумный насос продолжает работать — он откачивает давление из самого турбомолекулярного насоса. Последний является довольно капризным агрегатом и его «тонкое» устройство и сыграло определенную роль в этом повествовании. Мы используем японский турбомолекулярный насос фирмы Osaka vacuum.

Откачиваемый из камеры воздух с парами масла рекомендуется сбрасывать в атмосферу, поскольку мелкодисперсные капельки масла могут «забрызгать» все помещение.

Разобравшись с вакуумной системой и отработав термическое напыление мы решили опробовать другой способ нанесения пленок — магнетронный. У нас был длительный опыт общения с одной крупной лабораторией, которая нам наносила функциональные нанопокрытия для некоторых наших разработок как раз способом магнетронного напыления. Кроме того у нас имеются довольно тесные связи с некоторыми кафедрами МИФИ, МВТУ и других вузов, которые также помогали нам освоить эту технологию.

Но со временем мы захотели использовать побольше возможностей, которые предоставляет вакуумная камера.

В скором времени у нас появился небольшой магнетрон, который мы и решили приспособить для нанесения пленок.

Именно магнетронный вакуумный метод напыления тонких металлических и керамических пленок считается одним из самых производительных, экономичных и простых в эксплуатации среди всех физических методов напыления: термического испарения, магнетронного, ионного, лазерного, электронно-лучевого. Магнетрон устанавливается в один из фланцев, как удобно для использования. Однако для напыления этого еще недостаточно, поскольку он требует подведения определенного напряжения, охлаждающей воды, а также газов для обеспечения поджига плазмы.

Упрощённо, магнетрон устроен следующим образом. На основании, которое одновременно служит магнитопроводом, помещены сильные магниты, которые образуют сильное магнитное поле. С другой стороны магниты закрываются металлической пластиной, которая служит источником распыляемого материала и называется мишенью. На магнетрон подается потенциал, а на корпус вакуумной камеры — земля. Разница потенциалов, образуемая между магнетроном и корпусом камеры в условиях разряженной атмосферы и магнитного поля приводит к следующему. Атом плазмообразующего газа аргона попадает в действие силовых линий магнитного и электрического поля и ионизируется под их действием. Выбившийся электрон притягивается к корпусу камеры. Положительный ион притягивается к мишени магнетрона и, разогнавшись под действием силовых линий магнитного поля, ударяется о мишень, выбивая из нее частицу. Та вылетает под углом обратным тому углу, под которым в мишень попал ион атома аргона. Частица металла летит от мишени в сторону расположенной напротив нее подложки, которая может быть сделана из любого материала.

Наши вузовские друзья изготовили для этого магнетрона DC источник питания на мощность порядка 500 Вт.

Также мы соорудили систему газонапуска для плазмообразующего газа аргона.

Для размещения предметов, на которые будут напыляться плёнки, мы соорудили следующее приспособление. В крышке камеры имеются технологические отверстия, в которые можно устанавливать разные приспособления: гермовводы электроэнергии, гермовводы движения, прозрачные окошки, датчики и прочее. В одно из этих отверстий мы установили гермоввод вращающегося вала. Снаружи камеры на этот вал мы подвели вращение от небольшого электромоторчика. Установив скорость вращения барабана порядка 2-5 герц мы добились хорошей равномерности нанесения плёнок по окружности барабана.

Снизу, т.е. внутри камеры, мы укрепили на вал лёгкую металлическую корзину, на которую можно навешивать предметы. В канцелярском магазине такой стандартный барабан продаётся как корзина для мусора и стоит порядка 100 рублей.

Теперь у нас было в наличии практически всё необходимое для напыления плёнок. В качестве мишеней мы использовали следующие металлы: медь, титан, нержавейку, алюминий, сплав медь-хром.

И начали пылить. Через прозрачные окна в камеру можно было наблюдать свечение плазмы на поверхности мишени магнетрона. Так мы контролировали «на глазок» момент поджига плазмы и интенсивность напыления.

Способ контроля толщины напыления придумали достаточно простой. Размещали на барабане один и тот же кусочек фольги с замеренной площадью поверхности и измеряли его массу до и после сеанса напыления. Зная плотность напыляемого металла легко вычисляли толщину наносимого покрытия. Регулировали толщину покрытия либо изменением времени напыления, либо регулируя напряжение на источнике питания магнетрона. На этом фото видны прецизионные весы, позволяющие замерять массу образцов с точностью до десятитысячных долей грамма.

Наносили мы на различные материалы: дерево, металлы, фольга, пластики, бумага, полиэтиленовые плёнки, ткани, короче на всё, что можно было разместить в камере и прикрепить к барабану. В основном мы ориентировались на получение эффектов декоративного характера – изменение цвета или тактильного восприятия поверхности. На этих образцах органического и неорганического происхождения можно увидеть разницу в цвете до и после нанесения различных металлических плёнок.

Ещё более рельефно разница в цвете до и после напыления видна на тканях и плёнках. Здесь правый кусочек обычной полиэтиленовой плёнки – не напыленный, а левая покрыта слоем меди.

Ещё один эффект, который может быть использован для различных нужд – это проводимость тонких плёнок на подложках. На этом фото показано сопротивление кусочка бумаги (в омах), на который нанесена плёнка из титана толщиной чуть больше микрона.

Для дальнейшего развития мы выбрали несколько направлений. Один из них – улучшать эффективность напыления плёнок магнетронами. Собираемся «замахнуться» на собственну�� разработку и изготовление более мощного магнетрона высотой с камеру и мощностью в 2 раза больше, чем показанный в этом очерке. Также мы хотим опробовать технологию реактивного напыления, когда вместе с плазмообразующим газом аргоном в камеру подаются, например, кислород или азот и в ходе напыления плёнок на поверхности подложки образуются не чисто металлические плёнки, а оксиды или нитриды, которые имеют другой спектр свойств, нежели чистые металлические плёнки.

Поскольку у нас прошёл относительно законченный этап в освоении технологии вакуумного напыления тонких плёнок, то у меня логично родилась мысль поделиться накопленным опытом с вами. Конечно, вам может показаться, что здесь было мало чего лежащего на самом острие науки и техники в этом движении. Однако на наш взгляд полезным может быть сам пройденный опыт.

Итак, история началась немного ранее, когда у нас появилась вакуумная камера. Путь её к нам был неблизок и может быть описан отдельным рассказом, но это, как говорится, «совсем другая история». Скажу только, что ещё раньше она приносила людям какую-то пользу в одной из лабораторий Гёттингенского университета.

Первое, на чём мы начали эксплуатировать вакуумную камеру, стало испробывание способа термического осаждения металлов на подложки. Способ прост и стар, как мир. В молибденовый тигель помещается мишень распыляемого металла, например, серебра. Вокруг него размещён нагревательный элемент. Мы использовали проволоку из вольфрамрениевого сплава, которую наматывали в виде спирали.

Полностью устройство для термического напыления выглядит следующим образом:

Оснастка для термического напыления металлов. а. В сборе (защитный экран и задвижка сняты). Обозначения: 1 – тигель, 2 – нагревательный элемент, 3 – паропровод, 4 – токоподвод, 5 – термопара, 6 – рамка для образца.

После пропускания тока (в вакуумную камеру идёт через гермовводы) спираль раскаляется, нагревает лодочку, в которой также нагревается материал мишени и испаряется. Облако металлического пара поднимается по паропроводу и окутывает тело, на которое необходимо осадить металлическую плёнку.

Сам по себе способ простой и хороший, однако есть и минусы: большое энергопотребление, трудно располагать в облаке пара поверхности (тела), на которые нужно осаждать плёнку. Адгезия тоже не самая лучшая. Наносили на разные материалы, в том числе на металлы, стекло, пластик и др. В основном — для исследовательских целей, поскольку мы только осваивали вакуумное оборудование.

Теперь настал черёд рассказать про вакуумную систему. Эксперименты мы проводили в вакуумной камере, оснащенной вакуумной системой, состоящей из роторного форвакуумного и турбомолекулярного насоса и обеспечивающей остаточное давление 9,5•10 -6 – 1,2•10 -5 мм.рт.ст.

Если на первый взгляд кажется, что она не сложная, то на самом деле это не так. Во-первых, сама камера должна иметь герметичность, необходимую для поддержания высокого вакуума. Это достигается применением герметизации всех функциональных фланцев и отверстий. Верхний и нижний фланцы-крышки имеют такие же, по-принципу, резиновые уплотнения, как и самые малые отверстия, предназначенные для установки окон, датчиков, устройств, гермовводов и др. фланцевых крышек, только диаметром гораздо большим. Например, для надежной герметизации такого отверстия

Требуется фланец, прокладка и крепеж, как на этой фотографии.

Вот этим датчиком производится измерение вакуума в камере, сигнал с него поступает на прибор, кот��рый показывает уровень высокого вакуума.

Вакуум необходимого уровня (например 10-5 мм.рт.ст.), достигается следующим образом. Вначале форвакуумным насосом откачивается низкий вакуум до уровня 10-2. По достижении этого уровня включается высоковакуумный насос (турбомолекулярный), ротор которого может вращаться со скоростью 40 000 об/мин. При этом форвакуумный насос продолжает работать — он откачивает давление из самого турбомолекулярного насоса. Последний является довольно капризным агрегатом и его «тонкое» устройство и сыграло определенную роль в этом повествовании. Мы используем японский турбомолекулярный насос фирмы Osaka vacuum.

Откачиваемый из камеры воздух с парами масла рекомендуется сбрасывать в атмосферу, поскольку мелкодисперсные капельки масла могут «забрызгать» все помещение.

Разобравшись с вакуумной системой и отработав термическое напыление мы решили опробовать другой способ нанесения пленок — магнетронный. У нас был длительный опыт общения с одной крупной лабораторией, которая нам наносила функциональные нанопокрытия для некоторых наших разработок как раз способом магнетронного напыления. Кроме того у нас имеются довольно тесные связи с некоторыми кафедрами МИФИ, МВТУ и других вузов, которые также помогали нам освоить эту технологию.

Но со временем мы захотели использовать побольше возможностей, которые предоставляет вакуумная камера.

В скором времени у нас появился небольшой магнетрон, который мы и решили приспособить для нанесения пленок.

Именно магнетронный вакуумный метод напыления тонких металлических и керамических пленок считается одним из самых производительных, экономичных и простых в эксплуатации среди всех физических методов напыления: термического испарения, магнетронного, ионного, лазерного, электронно-лучевого. Магнетрон устанавливается в один из фланцев, как удобно для использования. Однако для напыления этого еще недостаточно, поскольку он требует подведения определенного напряжения, охлаждающей воды, а также газов для обеспечения поджига плазмы.

Теоретический экскурс

Упрощённо, магнетрон устроен следующим образом. На основании, которое одновременно служит магнитопроводом, помещены сильные магниты, которые образуют сильное магнитное поле. С другой стороны магниты закрываются металлической пластиной, которая служит источником распыляемого материала и называется мишенью. На магнетрон подается потенциал, а на корпус вакуумной камеры — земля. Разница потенциалов, образуемая между магнетроном и корпусом камеры в условиях разряженной атмосферы и магнитного поля приводит к следующему. Атом плазмообразующего газа аргона попадает в действие силовых линий магнитного и электрического поля и ионизируется под их действием. Выбившийся электрон притягивается к корпусу камеры. Положительный ион притягивается к мишени магнетрона и, разогнавшись под действием силовых линий магнитного поля, ударяется о мишень, выбивая из нее частицу. Та вылетает под углом обратным тому углу, под которым в мишень попал ион атома аргона. Частица металла летит от мишени в сторону расположенной напротив нее подложки, которая может быть сделана из любого материала.

Наши вузовские друзья изготовили для этого магнетрона DC источник питания на мощность порядка 500 Вт.

Также мы соорудили систему газонапуска для плазмообразующего газа аргона.

Для размещения предметов, на которые будут напыляться плёнки, мы соорудили следующее приспособление. В крышке камеры имеются технологические отверстия, в которые можно устанавливать разные приспособления: гермовводы электроэнергии, гермовводы движения, прозрачные окошки, датчики и прочее. В одно из этих отверстий мы установили гермоввод вращающегося вала. Снаружи камеры на этот вал мы подвели вращение от небольшого электромоторчика. Установив скорость вращения барабана порядка 2-5 герц мы добились хорошей равномерности нанесения плёнок по окружности барабана.

Снизу, т.е. внутри камеры, мы укрепили на вал лёгкую металлическую корзину, на которую можно навешивать предметы. В канцелярском магазине такой стандартный барабан продаётся как корзина для мусора и стоит порядка 100 рублей.

Теперь у нас было в наличии практически всё необходимое для напыления плёнок. В качестве мишеней мы использовали следующие металлы: медь, титан, нержавейку, алюминий, сплав медь-хром.

И начали пылить. Через прозрачные окна в камеру можно было наблюдать свечение плазмы на поверхности мишени магнетрона. Так мы контролировали «на глазок» момент поджига плазмы и интенсивность напыления.

Способ контроля толщины напыления придумали достаточно простой. Размещали на барабане один и тот же кусочек фольги с замеренной площадью поверхности и измеряли его массу до и после сеанса напыления. Зная плотность напыляемого металла легко вычисляли толщину наносимого покрытия. Регулировали толщину покрытия либо изменением времени напыления, либо регулируя напряжение на источнике питания магнетрона. На этом фото видны прецизионные весы, позволяющие замерять массу образцов с точностью до десятитысячных долей грамма.

Наносили мы на различные материалы: дерево, металлы, фольга, пластики, бумага, полиэтиленовые плёнки, ткани, короче на всё, что можно было разместить в камере и прикрепить к барабану. В основном мы ориентировались на получение эффектов декоративного характера – изменение цвета или тактильного восприятия поверхности. На этих образцах органического и неорганического происхождения можно увидеть разницу в цвете до и после нанесения различных металлических плёнок.

Ещё более рельефно разница в цвете до и после напыления видна на тканях и плёнках. Здесь правый кусочек обычной полиэтиленовой плёнки – не напыленный, а левая покрыта слоем меди.

Ещё один эффект, который может быть использован для различных нужд – это проводимость тонких плёнок на подложках. На этом фото показано сопротивление кусочка бумаги (в омах), на который нанесена плёнка из титана толщиной чуть больше микрона.

Для дальнейшего развития мы выбрали несколько направлений. Один из них – улучшать эффективность напыления плёнок магнетронами. Собираемся «замахнуться» на собственну�� разработку и изготовление более мощного магнетрона высотой с камеру и мощностью в 2 раза больше, чем показанный в этом очерке. Также мы хотим опробовать технологию реактивного напыления, когда вместе с плазмообразующим газом аргоном в камеру подаются, например, кислород или азот и в ходе напыления плёнок на поверхности подложки образуются не чисто металлические плёнки, а оксиды или нитриды, которые имеют другой спектр свойств, нежели чистые металлические плёнки.