Comments 413

Это было очень давно. Сейчас и стальной можно сделать за не с ума сойти какие деньги, главное — рамку не просить делать. Каптоновый (такая оранжевая плёнка, в которую спутники заворачивают), вырезанный на (китайском) лазерном резаке вообще стоит копейки сейчас, если делать не там, где платы, а заказать, напрмер, кустарю с резаком. Пады с шагом до 0.5 мм выдерживают 10-15 принтов, потом перемычки между падами начинают рваться, но на выход годных это мало влияет. Можно самому вытравить трафарет из алюминиевой банки по технологии, схожей с технологией травления печатных плат, если совсем денег нет.

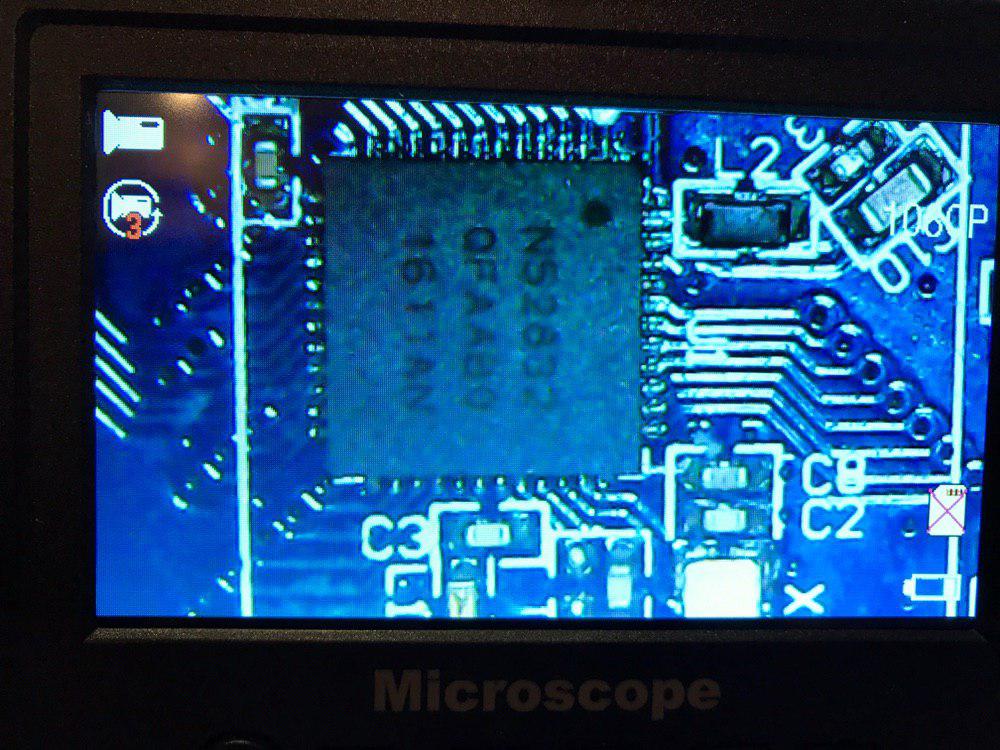

К перечисленному в статье оборудованию я бы добавил микроскоп и убрал вакуумный пинцет. Ещё — небольшие платы выгодно объединять в панель, после чего мазать, набивать, паять всю панель сразу.

вообще стоит копейки сейчас

Пароли, явки, контакты:)

oshstencils.com?

Смотреть стоимость по совокупности изготовления и доставки :)

А так то еще есть seeed, elecrow и тд

ырезанный на (китайском) лазерном резаке вообще стоит копейки сейчас

Вы пробовали? Резка пластика на лазере — занятие очень нетривиальное, и абы какой китайский на пяток ватт там не подходит абсолютно.

То есть, локальные владельцы лазеров либо не согласятся, либо произведут вам трэш с оплавенными краями, а у OSH Stencils, во-первых, резак отнюдь не китайский, во-вторых, трафарет будет почтой ехать недели две-три.

убрал вакуумный пинцет

набивать

Набивать-то их без пинцета чем?

Чтобы края не плавились нужен более мощный лазер и меньшее время воздействия, пластик просто испарится, не затронув соседние зоны.

Чтобы края не плавились нужен более мощный лазер и меньшее время воздействия

И хорошая фокусировка, и хорошая вентиляция, чтобы этим не дышать…

Я как-то давно читал кого-то из OSH Stencils, как они к этому шли — им довольно прилично пришлось возиться с лазером и настройками, чтобы получить стабильный результат. Лазер у них, кажется, на несколько десятков ватт.

И наоборот, слабый лазер может светить в одну точку, и не нагреть до нужной температуры, еще и соседние области нагреет…

Я набиваю обычным пинцетом, не вакуумным.

Я не понял про уцепиться. Я чипы беру за те бока, где ног нет, либо за диагональные углы.

Из ленты вакуумным пинцетом вы просто берёте и ставите. Даже полярность известна сразу — она у всех компонентов одного наименования одинаковая.

Мне не нравится тратить лишние деньги на каждый новый проект. Маленький прототип из одного микроконтроллера и десятка мелочи я могу слепить паяльником. Вид будет не товарный, но для оценки годности идеи проканает. Если плата стабильная, то она собирается в панель, заказывается трафарет, и поехали. Когда надо делать много, то собирать буду уже не я. Но это раньше было — теперь у меня PNP-машина есть, купленная на деньги со сборки пару тысяч мелких плат руками, поэтому «поехали» сейчас, это сначала набить 90% машиной, а остальное разложить руками.

«Лазерная установка для засветки фоторезиста от AlphaCrow»

radiokot.ru/forum/viewtopic.php?f=8&t=119089

Железо от 3д-принтера сойдет

Нет, оно маленькое и медленное.

только софт написать надо

OpenPnP.

а) это скорее механика большого фрезера, чем принтера

б) в силу размеров скорость перемещения очень даже явным образом отражается на производительности

Вот станки openpnp/openbuilds и китайские наподобие упомянутого TVM802B-X в этом смысле мне больше нравятся.

перетяжелённая конструкция

Ну, скажем тот же TVM802B-X тоже совсем не легкий — около 60 кг :)

— китайская MECHANIC Solder Paste XG-50 — ~200 руб за 42 грамма. Дает хороший стабильный результат

— очки Donegan OptiVISOR Headband Magnifier — лучше ничего не придумано для длительной работы с мелкими деталями без риска быстро испортить зрение — ~2800 руб.

— набор для переделки тостера в reflow oven Controleo (не просто контроллер) — ~17000 руб. Дороговато, но на 100% оправдано.

— набор для переделки тостера в reflow oven Controleo (не просто контроллер) — ~17000 руб. Дороговато, но на 100% оправдано.

Можно поподробнее. Я пошарился нашел опенсурс проект на ардуино, если это оно то 17к за што????

web.archive.org/web/20180708120928/http://olegart.ru/wordpress/reflow-soldering/

С той поры появилось полно альтернативных проектов, а в этом даже прошивку толком никто не правил.

Как я понял, завернуть в тэг не получается,

так что я продублирую для лентяев, не любящих копипаст :-)

web.archive.org/web/20180708120928/http://olegart.ru/wordpress/reflow-soldering/

китайская MECHANIC Solder Paste XG-50

Для трафаретов — возможно, для пневмодозаторов — нет. Я перепробовал несколько видов пасты на дозаторе и понял, что тут лучше не экономить. У дешевых паст неравномерная по массе вязкость, то есть Вы можете настроить давление и время и посадить два десятка точек с нужным результатом, а потом вдруг паста становится чуть гуще и приходится опять регулировать. А через два десятка точек она опять становится прежней густоты… В общем нервов потратится больше, чем сэкономили денег :) И еще один очень большой недостаток таких паст для диспенсера — наличие пузырьков воздуха в массе пасты. Это очень сильно мешает наносить пасту дозатором.

Поддержу автора в выборе пасты в шприцах — EFD SolderPlus — превосходная паста, своих денег стоит.

набор для переделки тостера в reflow oven Controleo (не просто контроллер) — ~17000 руб. Дороговато, но на 100% оправдано.

Китайский термоконтроллер PC410 + твердотельное реле + немного базальтовой ваты. Гораздо дешевле и умеет почти то же самое. Только дверцу не открывает для охлаждения, но выход охлаждения в нем есть :)

Придумано! И всего за 394,80 руб. ru.aliexpress.com/item/1Pcs-Headband-Magnifier-Magnifying-Glass-Reading-Eye-Repair-Magnifier-LED-Light-With-1-5-2-5/32894507049.html?spm=a2g0v.10010108.1000016%2FB.1.fe0c313dj0kjiu&isOrigTitle=true

Зачем переделывать тостер за 17к если можно готовую печьку купить дешевле?

https://rover.ebay.com/rover/0/0/0?mpre=https%3A%2F%2Fwww.ebay.com%2Fulk%2Fitm%2F233035490252

www.instructables.com/id/T962A-SMD-Reflow-Oven-FixHack

Я ею 4 года паял. Вонь выветрились быстро, но в любом случае вытяжка должна быть хорошая.

Неравномерный нагрев присутствует, это правда. Пришлось немного поэкспериментировать, чтобы свести его к минимуму

Неравномерный нагрев — да, имелся, но в целом, штука оставила приятные впечатления и для предпринимательской деятельности — годная.

Кроме того, были различные моды.

P.S> Сам вообще печкой еще не паял ни разу, пока только изучаю :) Скорректируйте если не прав.

Некрупные детали прекрасно держатся даже на жидком припое, крупные — если они при второй пайке окажутся на нижней стороне — надо или сажать на клей, или потом ставить вручную.

- Почта России

- при работе от организации оплата с долларового счёта по отдельной договорённости с продавцом, с выставлением инвойса

- мгновенный рост цены при выходе за стандартный набор параметров по размеру, сложности, толщине, цвету и т.п.

Готовые платы уже можно заказать когда отлажено всё и нужно много их, так как мелким оптом почти бесплатно получается.

P.S> Знакомство с китайской технологией позволило в течении полутора недель получить вот такие платки и дальше баловаться уже с кодом под них. Да не оптимальные да не красивые, но с металлизацией отверстий и мелочами типа дорожек 0,2

Например ЧПУ фрезер, нарезает дорожки и сверлит отверстия. Можно новые ревизии платы хоть каждый час делать.

Сильно зависит от платы :) Так-то можно и не один час пилить одну только плату :)

1. Фреза далеко не всегда хорошо срезает медный слой, он может загибаться либо надрываться.

2. Резать тонкие зазоры — нужна тонкая фреза, желательно торцевая. Конус или полусфера врадли не подойдут: будут рвать медь.

3. если надо много где удалить медь фрезеровка будет не такой быстрой как кажется. Или прийдется фрезеровать несколькими фрезами.

В итоге имея возможность делать платы на ЧПУ фрезере даже пробовать не хочется, это долго. Вот где фрезер хорош — вырезать кусок текстолита сложной формы. А делать дорожки — ЛУТ или фоторезист удобнее.

Отдельно стоит отметить что все домашние платы уступают заводским из-за того что дома правтичеки невозможно металлизировать отверстия. Точнее воможно, но уж очень сложно. Впаивать проволочки в отверстия тоже долго, и основное приемущество заводских плат в готовой металлизации.

Палладиевый — да, сложнее, но уже тоже расписан достаточно подробно до уровня взять и повторить. Плюс, можно не только палладием но и практически по его технологии, золотом или серебром.

Делать металлизацию можно. В конце концов, в НИИ на опытных производствах работали обычные люди и оборудование у них было самое обычное.

Только они этим занимались каждый день из года в год, и была лаборатория, в которой контролировали качество и реактивов, и готовой продукции. Значит для получения гарантированного качества нужно делать всё так же как они.

Вопрос — оно надо для решения конкретных задач? Если да, то вперёд и с песней. Если же нужны просто платы, то лучше заказать у тех кто занимается платами.

Почему рвется медь, тут может быть или то что дорожки у вас по 0.1 мм, или не строите карту по Z уровню, стеклотекстолит кривой обычно, и нужно учитывать перепад высот. Карта высот легко делается щупом токопроводящим. Типа как атомный микроскоп принцип ))

Если ИП, то с бизнес-карты Сбера все прекрасно оплачивается с рублевого счета

Не рекомендую. Если рассматривать это как личные расходы, то лучше сначала деньги перевести на свою личную карту — потому что в случае чего ФНС платежи с карты, привязанной к счёту ИП, предпочтёт в лучшем случае рассматривать как выплаты подотчётным лицам (и попросит отчёты), а в худшем — как оплату зарубежному поставщику (и немедленно насчитает НДС).

Маловероятно, конечно, что к мелкому бизнесу с этим прицепятся, но с учётом уровня автоматизации работы ФНС сейчас — между «прицепятся» и «не прицепятся» может оказаться одна минорная версия их аналитического софта.

Кстати, если УСН 6 или 15%, то с оплатой проблем нет

УСН вообще никак не спасает от необходимости растаможки и никак не влияет на порядок оплаты.

А в Резоните не так?

Нет, у них нет скидок «$2 за весь заказ» для типовых дизайнов. Цена за площадь растёт пропорционально площади, нестандартная маска добавляет фиксом тысячу рублей, etc.

1) огромная наценка, чтобы покрыть невероятные налоги и стремление окупить вложения как можно быстрее, потому что закрыть могут в любой момент.

2) никакущая работа с клиентом, совок

3) куча бюрократии

4) неготовность работать с маленькими заказами

Зарегистрировались на habr, чтобы озвучить этот спич?

P.S. И да, русские — это не тоже самое, что они в системе функционирования «ООО Российская федерация»

Не думаю, что у Вас кармы хватить на свободное комментирование в дальнейшем. :)

«Русские» было в ответ на «Китайцы». Аккаунт от гиктаймса не подошел, зарегал новый.

А у каких именно китайцев заказывали, что так быстро вышло?

Вообще с тем же DHL цикл от подачи заявки в работу в Китае до получения плат в США занимает неделю. Причем это без всяких срочных опций и доплат за срочность.

Заказать производство плат в России из США вообще нереально (начну с того, что оплатить нельзя из-за санкций), да и расценки у того же Резонита дороже китайцев.

К сожалению, на глобальном рынке Резонит абсолютно неконкурентоспособен. Будем надеяться, что со временем ситуация изменится к лучшему.

Уже говорили китайская паста MECHANIC.

Давлю ее спокойно из 2х кубового шприца БЕЗ резинки через обрезанную иглу внешним диаметром 1,3 мм.

Грею феном старой Lukey 852D+ без насадки воздух на максимум температура 225° С.

Большие партии теперь отдаю на сторону.

Все используемые детали при каждой закупке сравниваю с предыдущей и если подорожало то ищу по параметрам.

Пока в России пользуюсь магазином Элитан — они умудряются многие цены с чужих складов сделать дешевле хозяев этих складов и собрать компоненты от многих Российских и зарубежных поставщиков, но с физиками работать перестали, доставка дорогая, дисконтные карты прибили и поиск кривой и убогий стал.

Платы заказываем принципиально в Резоните но это коммерческое производство.

П.С. Пошел смотреть поставщиков из статьи.

они умудряются многие цены с чужих складов сделать дешевле хозяев этих складов

Да, у них оптовая скидка у этих поставщиков, поэтому их розница может получаться на несколько процентов дешевле.

Но в том же «Компэле» можно попасть по конкретному компоненту на акцию, по которой у него flat rate независимо от количества, а в «Элитане» при этом будет обычная цена — либо вообще компонента не будет.

Ну, например, сейчас смотрю, CC1310F128RHB — 178,43 от 1 штуки при наличии 1225 штук на локальном складе, в «Элитане» его вообще нет с ценой меньше ~350 оптом и поставкой 10 рабочих дней.

Уже говорили китайская паста MECHANIC.

Давлю ее спокойно из 2х кубового шприца БЕЗ резинки через обрезанную иглу внешним диаметром 1,3 мм.

Вручную — да, но вручную рука отвалится давить на 20 плат по 100 точек :) А для дозатора эта паста не подходит — неравномерная вязкость и наличие пузырьков воздуха.

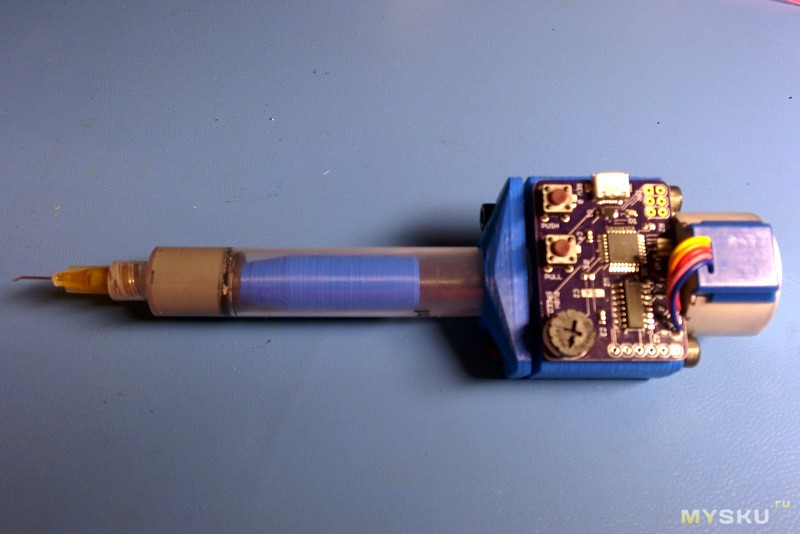

А для дозатора с прямым приводом поршня?

Пузырьки воздуха в пасте — зло для любого давящего дозатора :) Да и для шнековых тоже, но в гораздо меньшей степени.

До конца шприц охлаждается вращаясь горизонтально в шуруповерте, может это и не нужно но раньше сверху собирался флюс.

Но в любом случае — зачем весь этот геморрой если можно купить готовую нормальную пасту, пусть даже значительно дороже. На цене платы это почти никак не скажется, слишком мало пасты на нее уходит.

А пузырьки да. Но разброс вязкости и ее изменение со временем — более острая проблема.

Я к тому что если оно «Вручную — да» и «Давлю ее спокойно из 2х кубового шприца», то шнековый тоже должен работать, то есть не настолько зависеть от вязкости пасты как пневматический.

Понимаете, вручную Вы контролируете объем выдавливаемой пасты на каждой точке. Начали давить, дождались когда «хватит», перестали давить. А дозаторы — они же не видят хватит или нет, они дали заданное давление на заданное время и все :)

Но про вязкость я и не говорил относительно поршневых или шнековых, им вязкость по идее не важна. Только пузырьки воздуха, да и то по-разному. В поршневом эти пузырьки будут не только давать пропуски точек при выходе из сопла, но и накапливать давление, которое в перерывах между точками будет потихоньку выдавливать из сопла пасту. У шнековых проблем с накоплением давления практически не будет, т.к. весь объем пасты не подвергается давлению :)

У шнековых проблем с накоплением давления практически не будет, т.к. весь объем пасты не подвергается давлениюэээ. Минуточку. Я-то под словом «шнековый» думал, имеется в виду поршневой с винтовым приводом поршня — ведь я фото именно такого привёл. Не слышал раньше про такие, где паста шнеком подается. Теперь вот знаю.

И не думаю, что они годятся для малого производства — должны стоить существенно дороже, и плохо поддаются DIY.

Поршневой дозатор не давление дает, а перемещает поршень на заданное расстояние, то есть выдавливает заданный объём.

Поршень давит на пасту и если в массе есть пузырьки воздуха, то в них как раз создается давление, поскольку они, в отличии от пасты, очень даже сжимаемы :)

Не слышал раньше про такие, где паста шнеком подается. Теперь вот знаю.

И не думаю, что они годятся для малого производства — должны стоить существенно дороже, и плохо поддаются DIY.

Они используются в большинстве промышленных автоматических дозаторов. И — да, для DIY их цена космическая. Я видел только один DIY-проект с таким дозатором (по-моему у какого-то немца), и то шнековый узел там был куплен готовым за приличную цену.

Ну пузырьки всё же можно как-то удалить или компенсировать обратным ходом поршня

На самом деле там не только в обратном ходе проблема, но и в прямом. Если есть пузырек воздуха, то из сопла выйдет меньший объем пасты, чем поршень вдавил, остальное уйдет на сжатие этого пузырька. А потом этот пузырек добрался до сопла и вышел, теперь из сопла будет выдавливаться больше пасты при том же ходе поршня. Вот эти все игры с настройками напрягают :)

поршневые дозаторы по сравнению с пневматическими — дают довольно существенное улучшение процесса

С этим не спорю. Если поршневой дозатор сделан качественно, то он дает лучший результат, чем пневматический. Качественных DIY я пока не видел :)

Господи.

Пришлось выкинуть.

Паяльник девонька держит правильно. Только плата у нее никак не закреплена (будет с гарантией танцевать) и лежит просто на столе. О том, что плата лежит монтажом вниз, а сверху паяльником паять практически нечего — так это придирки.

Паяльник девонька держит правильно

Да, это уникальная фотография в своём роде.

Плата там — Arduino Uno, на нижней стороне вообще нет SMD-компонентов.

По пайке паяльником — я феном паяю. Обычно достаточно 1-2 экземпляров устройства. При этом не важно, как выглядит устройство — я даже канифоль не отмываю. Оно выглядит чумазое, пайка ужасного качества, но работает — и этого достаточно. Дальше отладились и в серию.

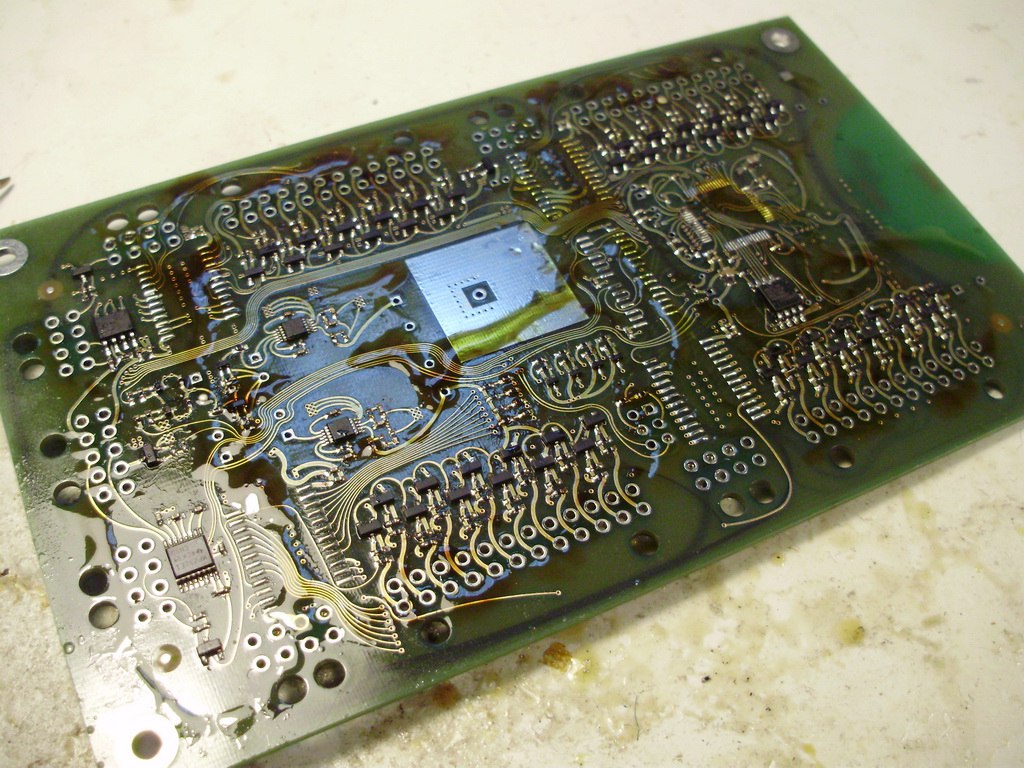

Потом обмазывается спирто-канифолью и лудится припоем, почти как в случае ЛУТ:

Потом начинаем паять рассыпуху. Сначала 0402, потом транзисторы sot-23… В порядке увеличения размеров корпусов.

Постепенно доходя до огромных корпусов:

Ну и потом можно и помыться. А можно и не мыться.

И получаются платы за часов 6 рабочего времени с тысячами деталей.

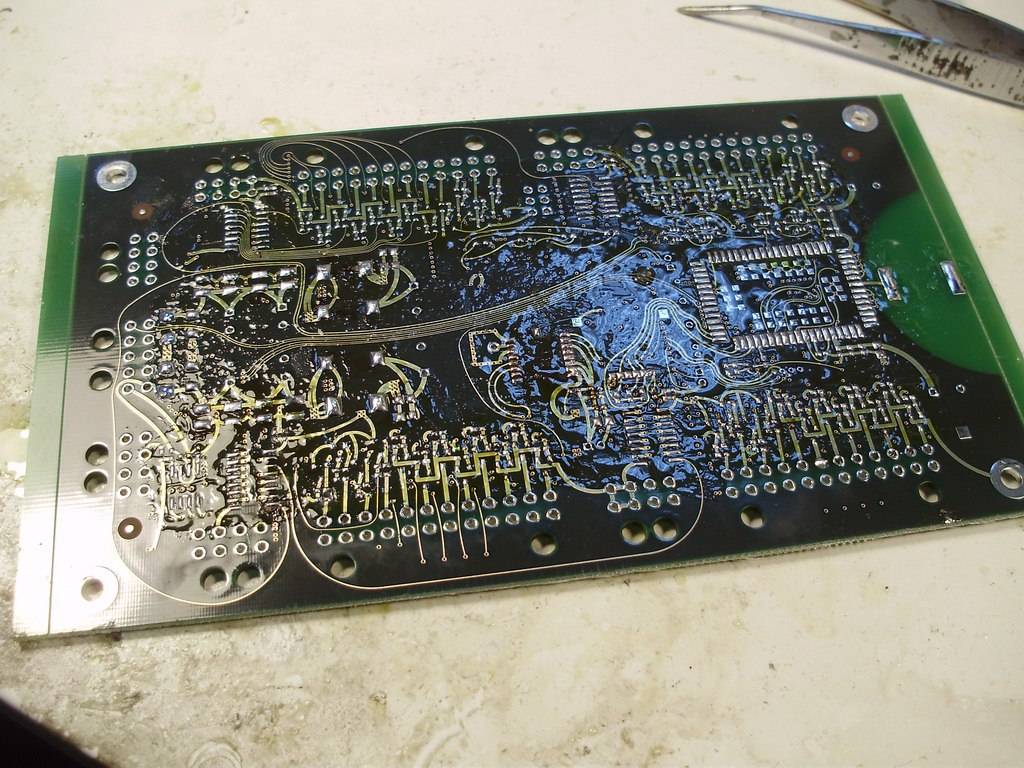

Эти гигантские — под пайку волной или вручную паяльником.

Я вижу много таких мест, где длину линии можно было сократить.

Ну ок, допустим, параметром оптимизации было не допускать изгибов с малым радиусом. Но например, у того же «солнышка» скругление поворота под прямым углом можно было сделать радиусом побольше.

Да собственно, и максимизация минимальных изгибов нужна только на таких частотах, что «не мыть» никак нельзя.

Про криволинейные дорожки — это просто понт. Вот тут видео с развенчиванием мифа о скруглении и выравниваниии дорожек. При частотах ниже 10ГГц это смысла не имеет.

TI вообще рекомендует по возможности даже от термобарьеров отказываться в таких цепях.

Никакого «так нельзя». Просто сомнения в целесообразности.

Исходя из вашего «А можно и не мыться» — частоты далеко не те, чтобы такие радиусы изгибов были критичны.

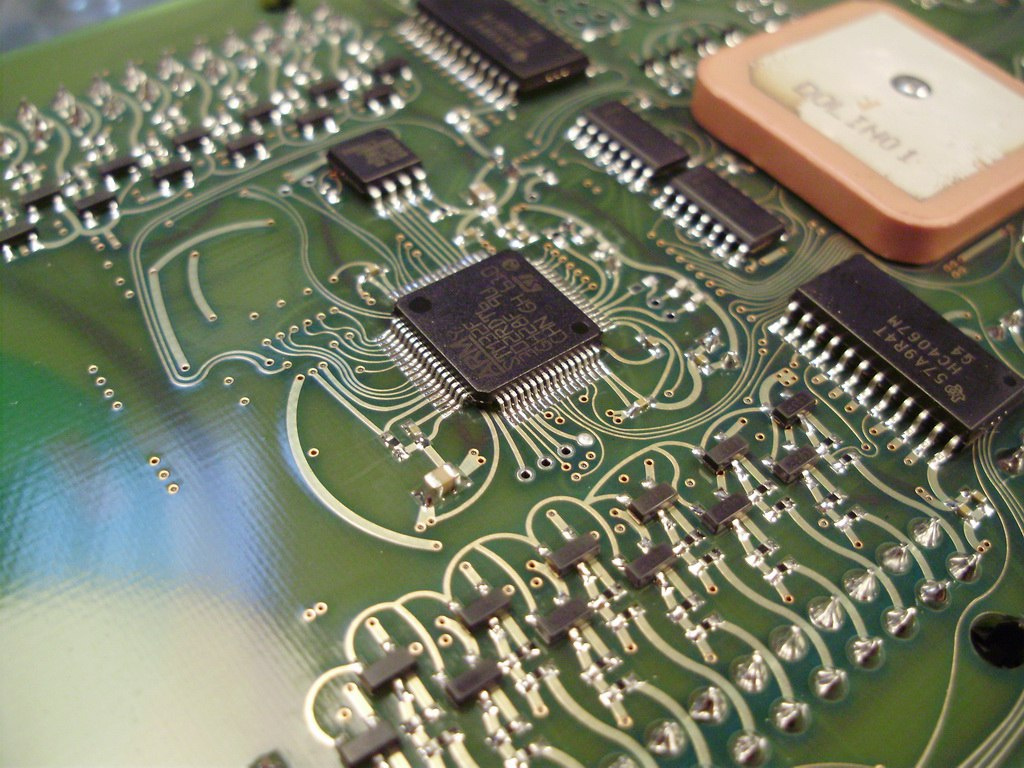

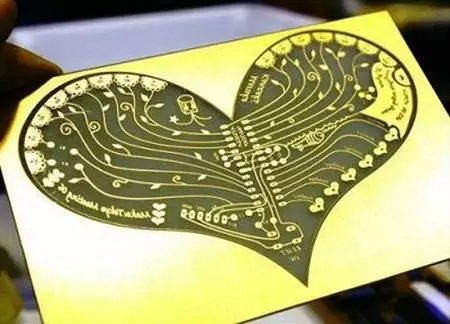

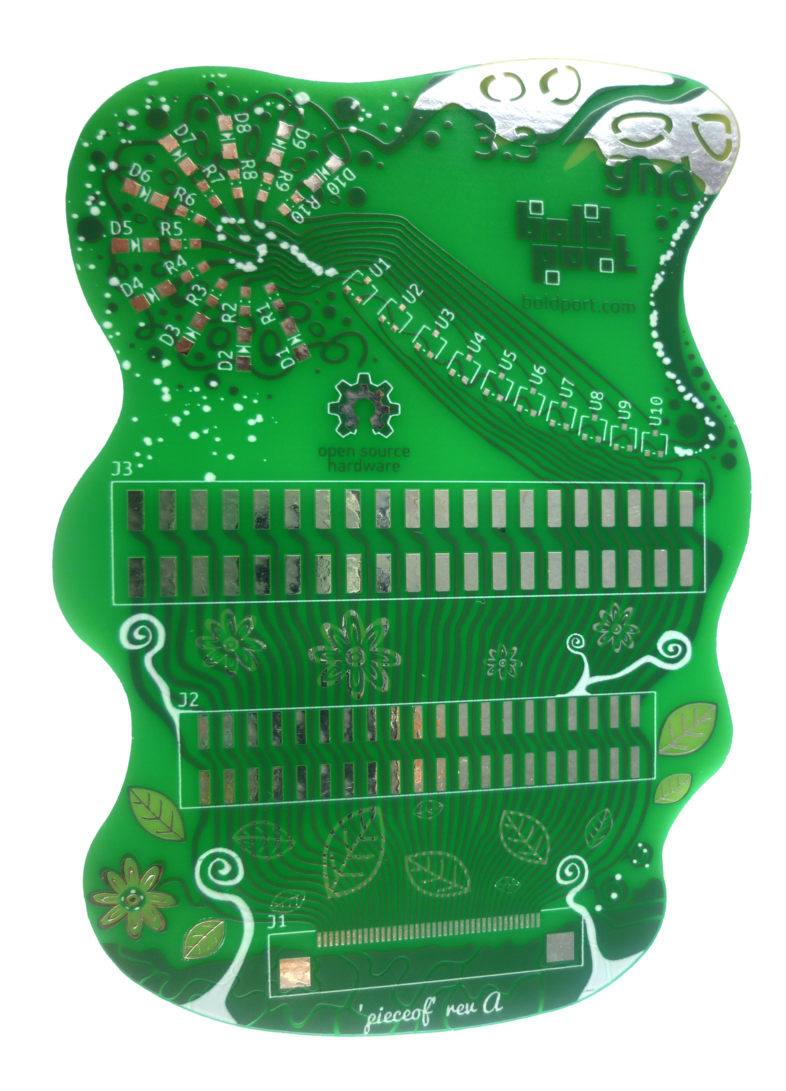

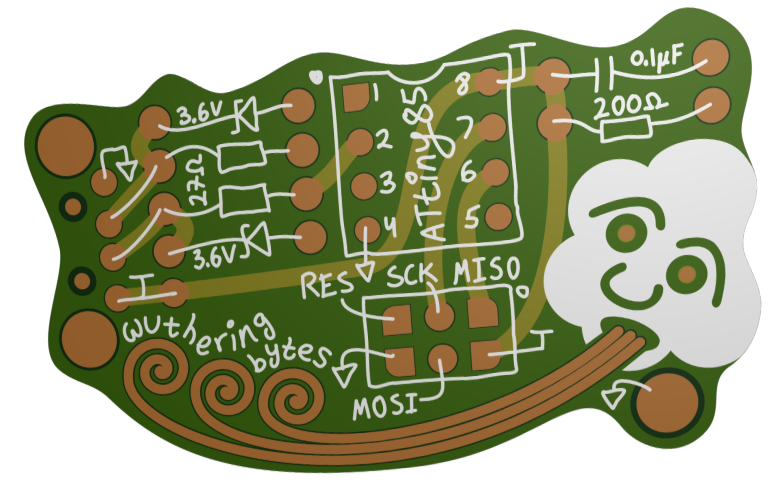

Что касается моих проектов — вот тут я тоже развлекался со скруглениями (вожжа под хвост попала, другой причины не назову). Кстати, тоже можно найти места, где «не дожал».

Вот пример проекта, когда пришлось более развесистую схему умещать на односторонний монтаж (для удешевления), тут уж было не до скруглений:

Функционирование типичное для подавляющего большинства микроконтроллерных устройств: анализируем входы (дискретные и аналоговые, а также отслеживание напряжения питания и состояние выходов для диагностики исправности нагрузок), включаем-выключаем выходы, на некоторые выдаем ШИМ и частотные сигналы. Плюс межблочный CAN и диагностический ISO 14230.

Схемотехника осложняется тем адом, что творится в бортсети грузовика (особенно отечественного, но по опыту и MAN не лучше) — с кучей постоянно щелкающих реле и клапанов. Смотрели осциллографом — ужас. Я удивляюсь, как там еще CAN работает на 250 кбит/с, проложенная не экранированной витой парой, как рекомендуется стандартом, а просто двумя отдельными проводами в общем жгуте. Дифференциальная передача рулит.

От блока требуется соответствие ГОСТ 28751-90, по классу C и 4 степени жесткости (включая импульс 5 — это 200 В в течение сотен мс, а на практике, как выяснилось и дольше бывает — формально, это нарушение условий эксплуатации, но перед крупным заказчиком прогибаться приходится).

Серийность производства — несколько тысяч в год (модель на первом фото лет 10 выпускалась).

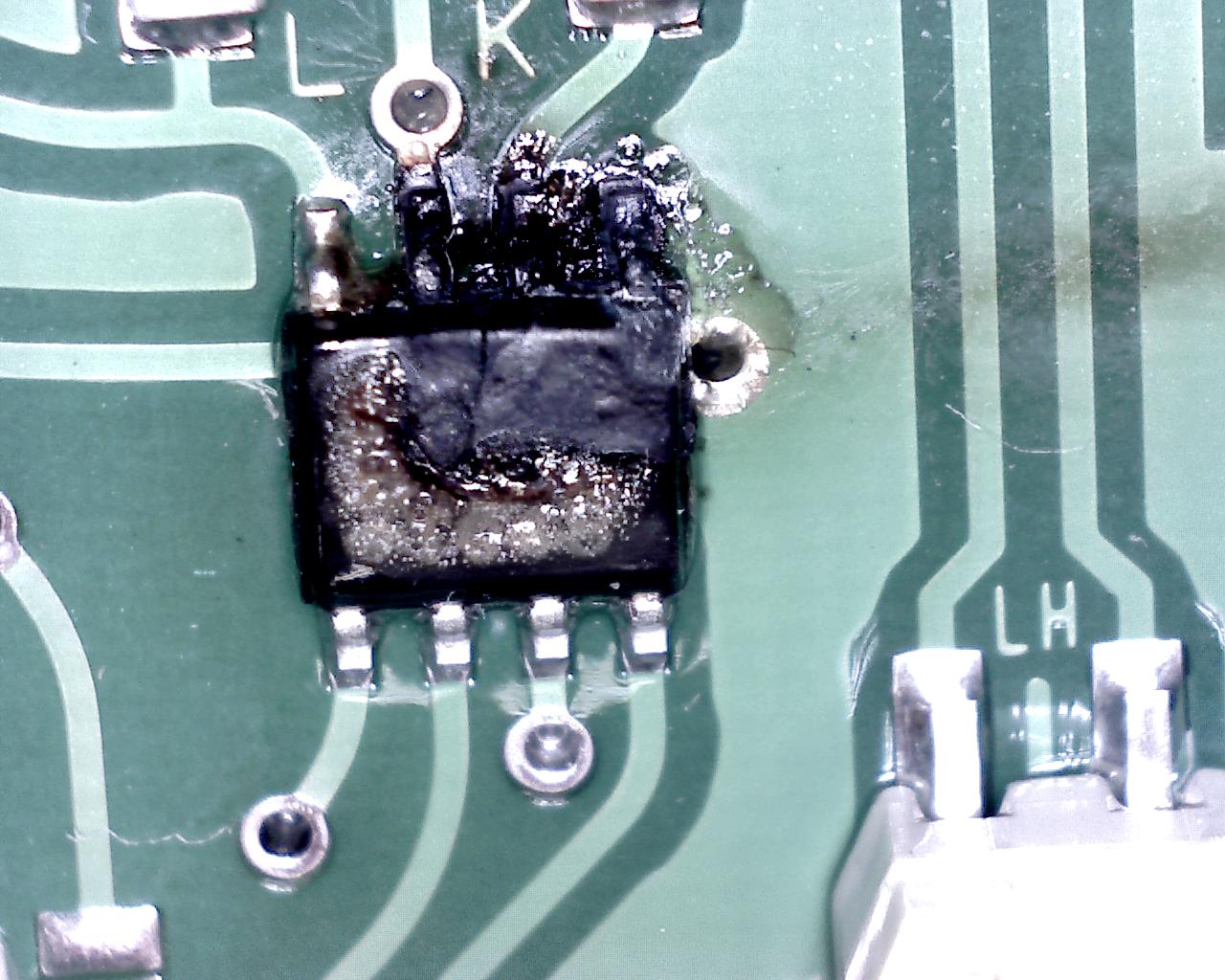

Многоканальный ключ пришлось заменить на пачку одиночных, потому что он регулярно выгорал в эксплуатации (и с помощью TVS его защитить было сложно — его верхний предел всего 42 В, штатный максимум в сети 33 В, супрессор ниже номинала 27 нельзя, потому что будет жрать и греться, а на 27 — при импульсе 5 напряжение все равно подскакивает до 55 В).

И повторюсь — ДВУСЛОЙКА, чтоб её…

— то начинаешь верить в эти отчеты.

Впрочем, эта микросхема имеет верхний предел всего 45 В, так что ее выгорание — не показатель пятого.

Но суть не в том, видел или не видел. В требованиях заложено — должно выдерживать, и никаких сусликов! И когда, наконец, провели соответствующее испытание последней модификации блока — выдерживает.

платы за часов 6 рабочего времени с тысячами деталей.

А с трафаретом, вакуумным пинцетом и печкой получались бы за 2 часа :)

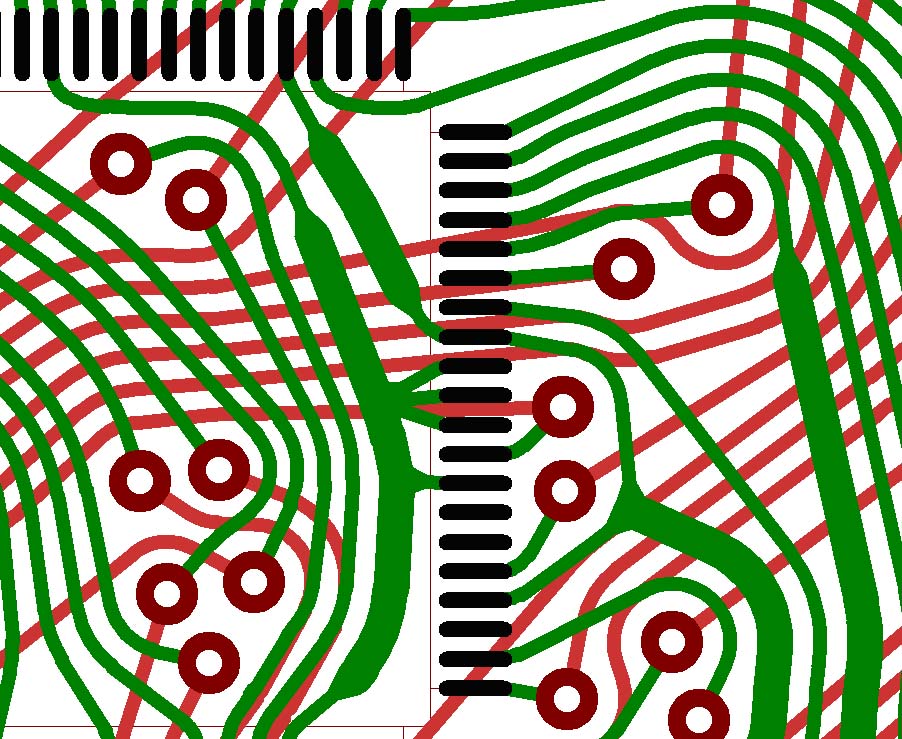

Когда появились CAD для трассировки — поначалу они умели только в прямые линии и только под углом в 90 или 45 градусов. Потом в них внедрили скругление углов дугами и возможность тащить линию под произвольным углом. За счет этого стало возможно доводить рисунок до вида, похожего на ручное рисование — но это требовало дополнительных трудозатрат (хотя и куда меньших, чем полностью ручная работа). Автоматическая трассировка все равно умела только «90 и 45».

А потом появился Топор, автоматически прокладывающий дорожки кратчайшим из возможных путём. Где надо — по прямой (под произвольным углом — тем которым нужно), а где надо — с изгибом. Да еще и ширину дорожки менять при необходимости. Теперь платы стали выглядеть совсем как нарисованные вручную — совсем без лишних трудозатрат (сверх тех, что необходимы и для прямолинейного автотрассера).

tronix286 так и не признался, использовал ли он Топор или сглаживание углов.

Кстати, есть вообще «художественное» направление в дизайне печатных плат. Благо, кучу усилий можно сэкономить, импортировав в слой металлизации готовый векторный или растровый рисунок. Получаются вот такие штучки:

Трекеры что-ли автор делает?

Вообще нет, хотя сейчас на них есть один заказ в работе и один в обсуждении — но и те крайне экзотические (ну, на железнодорожном вагоне трекер — тоже, конечно, трекер, но есть нюансы).

канифоль

Господи, зачем вам канифоль?

Kester 959T, смыть потом изопропиловым спиртом, как новая будет.

Kester 959T, EFD SolderPlus, Felder ISO-Core ELR.

На ютубе канал есть нормальный по флюсам с обзорами: www.youtube.com/channel/UCYx5MmYzrWC24F_m3ixqS7A/videos

Про изагри там тоже было.

И чем отечественные припои не угодили то? ПОС60 смоленский вполне нормальный. Вот с пастами да, всё плохо. И с любыми китайскими паяльными расходниками тоже всё плохо.

Вообще, отмывать лучше все.

«СМП», www.smd.ru — уникальное место, где можно купить SMD-пассивку практически любых номиналов без регистрации и SMS, то есть — в том числе физлицам и в том числе за наличные, причём — то ли от 10, то ли от 30 штук и по вполне разумным ценам (выше, чем у «Компэла», но тех, кто привык к «Чип-и-дипу», прайс СМП заставит плакать дня два или три). Цены доступны на сайте после быстрой регистрации.

Первый попавшийся: 1kom 2512 5% 1Вт

СМП = 4.49 руб/шт, 300шт = 1 347.00 руб

ЧипИДип 3р./шт, 300шт=900р.

Я ожидал другой результат.

По ценам — возьмём банальный 0603 100К 1 %. «ЧиД» — 90 копеек с доставкой со склада (2-3 дня), 8 рублей (sic!) в магазине. От 1000 штук — 70 копеек со склада, только там 1000 штук прямо сейчас на складе тупо нет и до конца февраля не будет.

«СМП» — 80 копеек от 100 штук, 39 копеек от 1000 штук, на складе больше 20 тыс. штук.

Это всё, конечно, меркнет на фоне «Компэла» с 26 копейками за штуку, только там три дня ждать, да и E96 может быть сильно не весь — хотя в последнее время с этим стало сильно лучше. А при отладке какой-нибудь чертовщины может оказаться, что десять штук 49,9 Ом нужны прямо сейчас.

P.S. В СМП при оплате наличными в офисе на физлицо — скидка 20 %.

compel.ru цен не показывает и соответственно выбрать из аналогов не возможно.

rct.ru по дорогим позициям +12 — 50 % от элитана и наличия мало.

mt-system.ru большой части моих позиций нет, цены по запросу.

e-components.ru большой части моих позиций нет, по дорогим позициям +30 — 130 % от элитана.

smd.ru отдельно взятая не дешевая СМД позиция +250 % от элитана на количестве 100 шт.

electronshik.ru анекдот элитан продает их-же реле на 4% дешевле в партии 100 шт, не их на 20%.

В Чипдипе иногда беру если срочно, редко бывают позиции дешевле элитана.

Иногда заказываю отдельные позиции в Платане.

П.С. Поиск в элитане убог и дебилен, будьте внимательны! Для параметрического поиска часто использую Моусер, Фарнелл и Диджикей, а потом уже найденную позицию ищу в элитане.

Это банальный Ethernet теперь чертовщина?

Далеко не все живут в Москве, и выходит, что из ЧД я получу 0603 100К 1 % через пару дней заплатив 0.9 за штуку и 250 за доставку PickPoint, а из СМП через неделю за 0.8 при этом мне надо купить от 100 и заплатить за доставку СПСР 783р.

А при отладке какой-нибудь чертовщины может оказаться, что десять штук 49,9 Ом нужны прямо сейчас.

Было такое один раз, ставил 51 Ом(E24), прокатило :D

Тоже не захотелось плакать, сравнил из последнего заказа — 0.1uF 0603 X7R 50V × 20 в чд 160р против 185 и те же в 0805 в чд 120 против 211.40. При этом из доставки — почта или СПСР, который может везти 300км от Москвы неделю, против дешёвого, удобного и быстрого PickPoint у чд.

Относительно CAD'ов — кстати, вы подали мне идею, сейчас добавлю в текст про VisualPlace.

Короче, Э — Экономия. Пускай и на спичках, но копейка как известно рубль бережет.

Четыреста рублей в производстве прототипа роль играют обычно никакую, на срок производства шелк тоже не влияет, а плата выглядит аккуратнее (и я не про обозначения компонентов, у нас, например, их часто нет в принципе из-за плотности монтажа — некуда ставить).

Но контуры компонентов (особенно при плотном монтаже), подписи разъёмов, кнопок, номер версии платы — это удобно.

А есть ли конторы, которые припаивают вами купленные компоненты?

Если есть, то как они гарантируют сохранность компонентов после передачи им, и что будут припаяны именно ваши компоненты, а не другие? Как вообще можно защититься от возможных обвинений, а то скажут, что это вы им дали уже сгоревший чип, а не они его спалили…

2) Никто вам не будет менять чипы ваши на не ваши. Никто такой херней не мается. Зачем?

3) Дорогие компоненты можно отдавать штука в штуку

4) Да и «дорогие» понятие относительное. Контроллеры — дорогие или нет? Ну, допустим, STM32 какой-нибудь. Ну рублей 30 он стоит, если оптом 1000 штук покупать. Ну он дорогой, в сравнении с тем же килоомным резистором 0603, который стоит 0.0001 копейку. Но в целом — не дорогой.

Защититься — господи, да зачем им ваши компоненты, что они с ними делать будут? Но можете, конечно, при передаче попросить их подписать ведомость хоть с серийными номерами и датой выпуска катушек.

И как они его при монтаже спалят?

Компоненты передаются по бумагам как «давальческое сырье» с 5% запасом плюс количество необходимое на сборку одной тестовой платы. Если в бумагах и в конструкторской документации ничего не напутано (а такие случаи бывали), то и на собранных платах все будет в порядке.

Если есть обрезки лент, то нужно предусмотреть хотя бы 5см запас для заправки. Все остатки также возвращаются с соответствующими сопроводительными документами.

количество необходимое на сборку одной тестовой платы

то есть плюс одна лишняя плата вам на пробу?

На самом деле, дополнительных плат требуется не одну, а минимум две. Одна пилотная, вторая — референсная. Если серия большая, то нужно еще заложить запас на случай брака (обычно 5%).

Мы конечно стараемся израсходовать минимум компонентов заказчика (даже чиповые компоненты все на поштучном учёте). Всегда есть шанс, что и пилотная плата запаяется с первого раза и пройдет технический контроль, но надеяться на это не стоит. Если в изделии присутствует какая-то дорогостоящая ПЛИСина или МК, то мы просим заказчика предоставить парочку отбракованых микрух (например с гнутыми выводами, с просрочкой или с нарушением услових хранения) — для отработки техпроцесса они еще вполне годны.

Есть еще один момент. Большие и дорогие микрухи на платах мелких серий обычно доустанавливают вручную, после сборки основной массы компонентов, на специальных паяльных станциях (мы используем ACHI IR12000). Это существенно дороже чем установка на PnP автомате, но позволяет миновать сложный процесс отработки термопрофиля для всей платы. Так же при ошибке возможен реболлинг и повторная установка.

просим заказчика предоставить парочку отбракованых микрух (например с гнутыми выводами, с просрочкой или с нарушением услових хранения) — для отработки техпроцесса они еще вполне годны.

А если контроль пайки покажет под BGA пяток непропаев — вина этого чипа исключается, не смотря на то, что он просрочен и с неправильным хранением? :)

Неправльное хранения обычно вылазит в виде пустот в точке пайки (в шаре) обнаружить которые можно только на рентгене или КТ, которого у нас нет. Определить можем только непропай или КЗ. Если ни того, ни другого нет, то допускаем, что все впорядке. :-)

А как контролируют качество монтажа микросхем BGA, когда пайку не увидеть, не пощупать?

Рентген? Разрушающий контроль?

И еще на счет рентгена. Просвечивать одну и ту же микруху более двух раз не рекомендуется. Рентген тоже относится к разрушающим методам контроля.

Про граничное тестирование прочитал. Хитро́, конечно :)

А эндоскопия? Это же зонд нужен совсем милипиздрический… Или это как-то по-другому делается?

Так как непосредственно занимаюсь уже не первый год мелкосерийным производством электроники, позволю себе дополнить некоторые моменты статьи :)

Сразу уточню, что смотрю на ситуацию как ИП на УСН 6% (не отчитываюсь за расходы), делающий 10-100 однотипных изделий в месяц.

По изготовлению плат — почти во всем согласен с автором, «Резонит» — это быстро и по российским меркам недорого. Тем не менее, это не идеал как по ценам, так и по качеству. У меня к ним две претензии:

1. Качество самого изготовления. Поначалу я заказывал у них платы без электроконтроля и мне регулярно приходилось выискивать недотрав (чаще всего) или обрыв дорожек на неработающих изделиях. Нет, это было не очень часто, может в пределах 1% от всех плат, но это сильно выбешивает и это лишние расходы, а главное — время. Благо, они часто присылали плат чуть больше заказанных. Года два или три назад стал заказывать электроконтроль (это дороже) и проблема исчезла, брака — ноль.

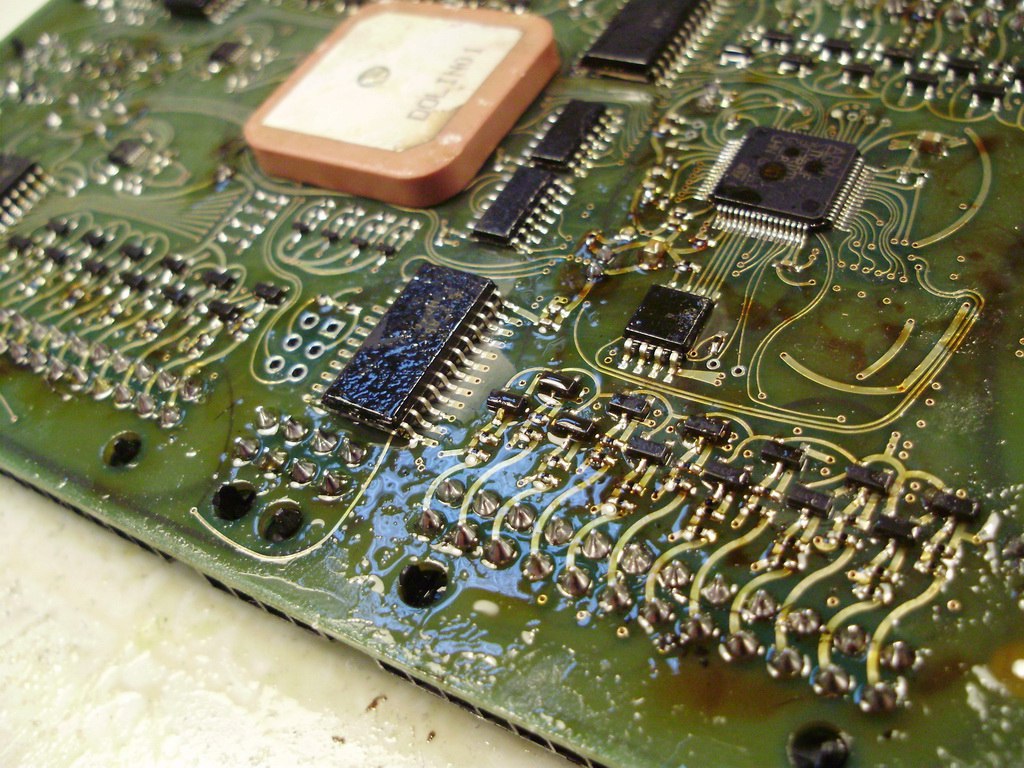

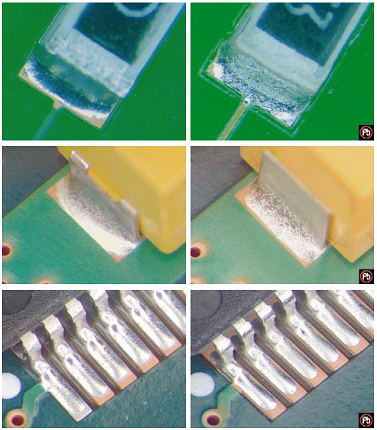

2. После перехода на монтаж с трафаретом встала еще одна их проблема — слишком много припоя остается на площадках от лужения. То есть площадки не просто залужены, а на них прямо валики припоя, порой даже приплющенные верхней в стопке платой. Например, при ручной пайке корпуса LQFP-64 после пропайки двух сторон приходится сбрасывать с жала паяльника накопившийся припой — это при том, что выводы промазаны только флюсом, свой припой не используется. И если для простых компонентов это не слишком мешает (хотя и мешает — трафарет не прилегает плотно к плате), то для микросхем с шагом выводов 0.5 мм на трафарете пришлось заклеивать скотчем апертуры, иначе — излишек припоя и перемычки между выводами. Такие микросхемы отлично припаиваются на эти платы если вместо пасты наносить только флюс.

Но вот в последней партии, полученной пару недель назад, эта ситуация вроде бы улучшилась, уже нет таких явных валиков припоя.

У тех же китайцев (jlcpcb.com) все гораздо лучше, не говоря уже о том, что цены меньше, а шелкография и электроконтроль прилагаются бесплатно :) Но тут может возникнуть вопрос таможни — если она очередную Вашу посылку с двумя сотнями плат посчитает коммерческой партией (конечно, если Вы заказали платы как частное лицо), переубедить ее не получится и придется тратиться на растаможку, что в итоге сделает эти платы гораздо более дорогими, чем если бы они были заказаны в «Резоните» :)

Паста наносится строго на контактные площадки компонентов одним из двух способов:

пневматическим — компрессором на 4-6 атмосфер (подойдёт любой с ресивером, чтобы обеспечить стабильность давления)

Небольшой лайфхак :) Вместо шумного компрессора, который еще и не всегда есть возможность разместить, если Вы арендуете помещение где-то на 5-м этаже, можно использовать 10-литровый баллон углекислого газа с редуктором. Его хватает на долго, заправка стоит смешных денег, весит он достаточно немного, чтобы без особых трудностей носить его. Помещение, конечно, должно проветриваться, но это в любом случае одно из основных требований при пайке любым способом. Не нравится углекислый газ, выплевывающийся в помещение по 2-3 куб.см за один пшик — можно использовать азот или аргон, но т.к. они в баллонах не сжижены, то и хватает их на гораздо меньшее время, и заправка существенно дороже.

У меня стоит основным баллон углекислоты и резервным (на время заправки основного) — небольшой баллон аргона.

В идеале для этого процесса нужен ручной трафаретный принтер, обеспечивающий вертикальное поднимание и опускание трафарета, но в небольших масштабах можно просто закреплять плату и трафарет малярным скотчем на столе. Обработка одной платы занимает, очевидно, всего пару минут.

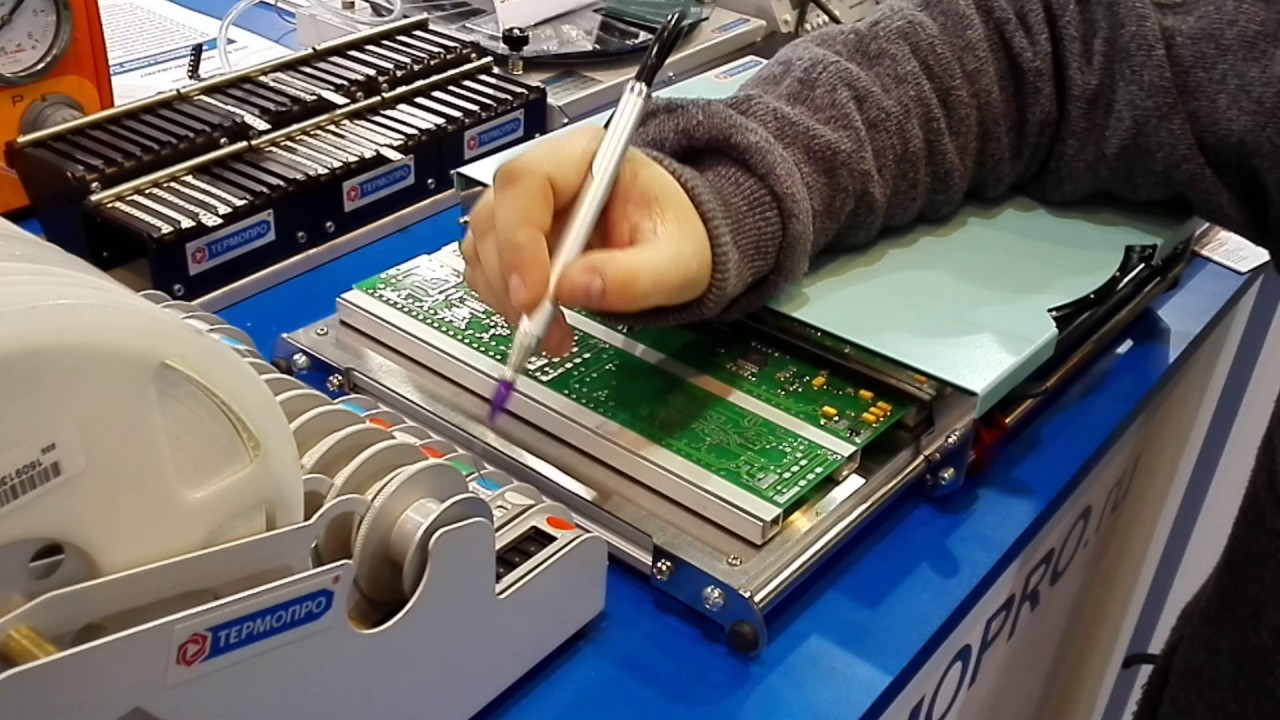

Если длительное время (или в большом количестве) делаются однотипные платы, то я все же настоятельно рекомендую трафаретный принтер. При этом смотреть нужно на принтеры, подобные вот такому (ссылка взята первая попавшаяся на подходящий). Потому что на более дешевых типа такого Вы не сможете наносить пасту на вторую сторону если на первой уже напаяны компоненты.

трафарет штука довольно дорогая

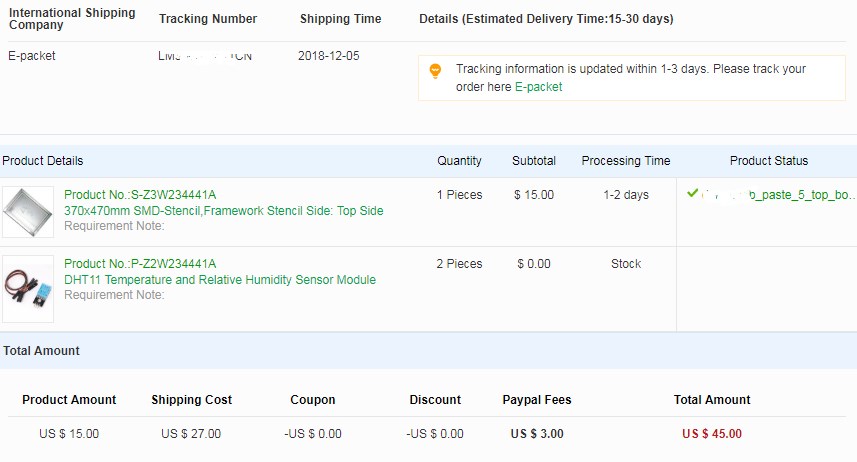

Трафарет, натянутый на раму — 45$ с доставкой :)

Это на pcbway.com. Причем, если размеры панели плат небольшие, то на одном трафарете можно разместить обе стороны. Присылают в очень хорошей упаковке, которую довольно сложно повредить — с обеих сторон рамка обложена листами жесткого ДВП — подложками для сверления плат.

Но! Если у Вас опытное производство и Вы делаете по 10-20 плат каждого типа, то и принтер и стальные трафареты будут лишними, в таком случае лучше последовать совету автора и купить плоттер, чтобы резать трафареты самостоятельно. Правда, при закреплении трафарета малярным скотчем на столе так же будут проблемы с монтажом второй стороны.

во-первых, штука это не совсем дешёвая, во-вторых, скажу вам по секрету, на партии в полсотни плат программирование расстановщика у вас займёт сильно больше времени, чем собственно расстановка.

Все относительно, конечно. И цена и затраты времени :) Я приобрел расстановщик с трафаретным ручным принтером за примерно 4200$ и полностью доволен. Это гораздо меньше, чем годовая зарплата монтажника со всеми налогами :)

На «программирование» (скорее — настройку) нового типа плат уходит 1-3 часа. И только один раз, потом эта настройка просто подгружается из файла. Плюс автоматического расстановщика — это не только быстрая установка, но что более важно — пока он расставляет очередную панель плат, монтажник свободен и может заниматься другим делом — например, наносить пасту на следующую панель. Замечу еще, что расстановщик делает гораздо меньше брака если паста нанесена через трафарет. Это связано с тем, что ручным дозатором очень сложно нанести пасту равно по площади всех площадок, обязательно где-то будет сползание в сторону и в этом месте компонент может не зацепиться за пасту.

UPD: Один большой минус недорогих (относительно) расстановщиков — это небольшое количество питателей. Их банально может не хватить на весь ассортимент номиналов, особенно на опытном производстве, где часто меняется дизайн собираемых плат.

Но да, если нужна только одна партия 10 плат, то быстрее и проще расставить все вакуумным пинцетом. Но не паять вручную — тут я категорически согласен с автором :)

Иголки со временем забиваются паяльной пастой, но без проблем покупаются отдельно, как наборами разного диаметра, так и пакетами одного диаметра по 10-20-50-100 штук.

К сожалению, я не видел в продаже отдельных игл, согнутых под углом, а гнуть их плоскогубцами не так уж просто — они при изгибе просто плющатся. А расставлять прямой иглой — то еще удовольствие :) Но, может, плохо искал. Я просто купил пару самых дешевых механических вакуумных пинцетов и взял иглы из их комплекта :)

Толстые иглы нет никаких проблем прочистить, да и забить их надо еще умудриться. А тонкие иглы для компонентов размером до 0805 проще выкинуть и взять новую — отлично подходят от шприцов на 10 кубиков. И гнутся они без проблем как надо :)

Еще один момент — это отверстие на корпусе ручки, которое надо открывать чтобы компонент отлип. Я не знаю как оно должно работать в идеале, но если пинцет держать как пишущую ручку, то попытка оторвать или сдвинуть один из пальцев — это почти 100% сдвиг устанавливаемого компонента. Поэтому нужно просто настроить степень разрежения так, чтобы компонент уверенно держался на игле, но оставался прилипшим к пасте на плате при отрыве пинцета от него :)

совсем самодельную можно сделать из совершенно грошовой электродуховки (я не рекомендую данную конкретную модель, это просто ссылка) или аэрогриля, добавив к ним сделанный хоть на Arduino контроллер температуры, выдерживающий нужный профиль по градусам и по минутам.

Добавлю и тут чуть больше рекомендаций :)

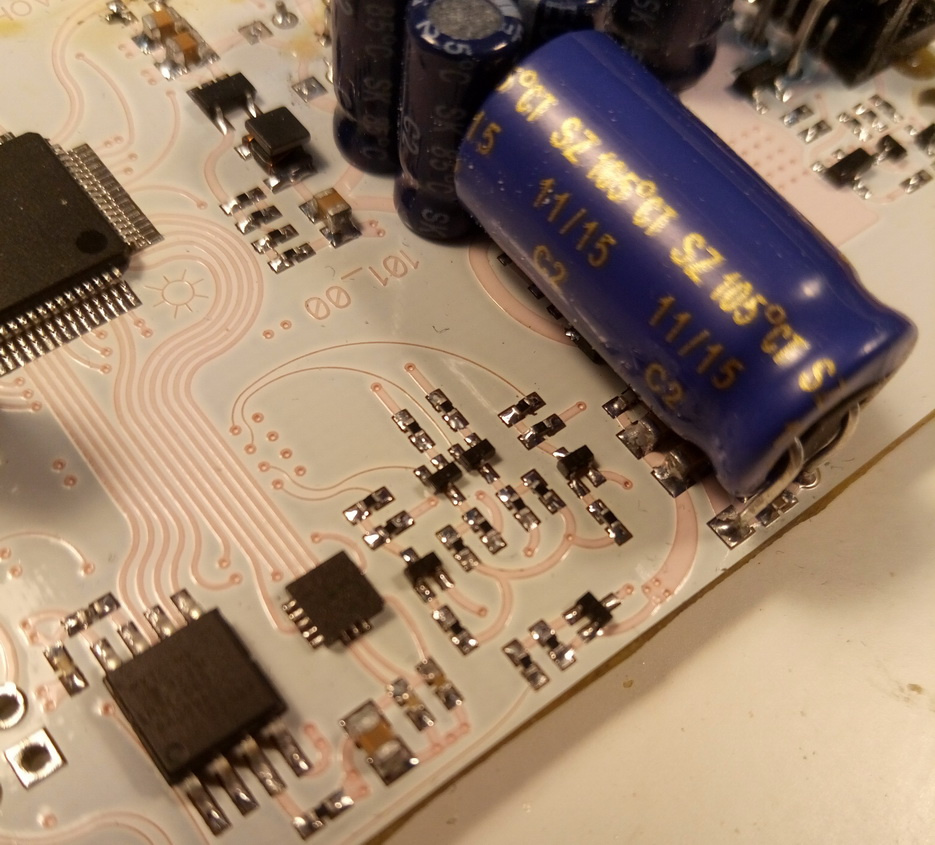

Духовку следует брать небольшую и очень желательно с принудительной конвекцией. Я взял за основу такую, утеплил ее между собственно духовым шкафом и внешним корпусом базальтовой ватой и добавил термоконтроллер PC410 (легко ищется на том же Алиэкспрессе) с твердотельным реле и термопарой от тестера. Этот термоконтроллер как раз и создан для поддержки термопрофилей с заданными температурами, временем и скоростью изменения температуры. Термопару нужно брать именно от мультиметров, маленькие «капли», а не массивную винтовую, зачастую предлагаемую вместе с термоконтроллером — у последней очень большая тепловая инерция. В идеале термопара вообще должна лежать на плате и мерить именно температуру платы, но в принципе достаточно подвесить ее на высоте пары см от центра платы :)

Ну вот как-то так :)

Это гораздо меньше, чем годовая зарплата монтажника со всеми налогами :)

Только зарплата монтажника при этом остаётся, потому что он всё равно нужен ;) Просто если есть от 200К рублей на расстановщик — то да, там, где монтажник за день сделает 15-20 плат, даже с самым простым расстановщиком он же сделает 50-100, при этом с заметно меньшим процентом брака.

К сожалению, я не видел в продаже отдельных игл, согнутых под углом

Я где-то брал угловые синие (у них цвет кодирует диаметр) пакетом по 50 штук. На Али, наверное — не помню, давно дело было, никак не кончатся с той поры.

Но в крайнем случае их действительно можно тонкой жёсткой проволокой прочищать, например, жилой от электромонтажного провода.

Я взял за основу такую

Да, я на таком же ролсене делал, со своим собственным контроллером.

Только зарплата монтажника при этом остаётся, потому что он всё равно нужен ;)

Ну, это зависит от ситуации :) В моем случае, например, я взял работу монтажника на себя :) Потому что расставлять вручную — теряется минимум половина рабочего дня, расставлять установщиком — час от силы. И этот час я вполне смог выделить из своего времени.

А как называется установщик и что расставляете?

Установщик — TVM802B-X. Я писал на одном из сайтов обзор на него в двух частях — первая и вторая.

Расставляю мелочевку 0603, SOT-23, микросхемы в корпусах SOIC-8, LQFP-64, MSOP-10, D2PAK, SMD-резонаторы HC-49, разъемы microUSB.

По времени: на плате около 100 компонентов на обеих сторонах, изготовить 20 плат у меня занимает примерно 2 часа — это от «вынуть голые платы из пачки» до «вынуть готовые платы из печки» :) Платы делаю панелями по 5 плат в каждой, то есть за 4 захода. Если делать панелями с бОльшим количеством плат, то время еще сократится. Ну и потом еще примерно час мытье и сушка. В это время входит и подготовка пасты с трафаретом, и очистка трафарета и инструмента от остатков пасты :) Установщик при этом работает на 60% своей скорости, быстрее не вижу смысла гонять его.

Вообще в этом станке этот момент реализован не идеально — сопла два, на каждом свой датчик разрежения, но компрессор один. И когда включаются оба сопла, то подтрав в одном из них приводит к падению разрежения в обоих. Во втором слабее, чем в травящем, но тоже заметно.

шумного компрессора, который еще и не всегда есть возможность разместить

Компрессоры и маленькие бывают, например для рисования аэрографом

Шумит не сильно, кратковременно включается для наполнения баллона, если любой шум мешает можно накачать более крупный баллон когда в помещении никого нет.

Подозреваю что шум можно существенно снизить, так как у компрессора производительность завышена для ваших нужд, замедлить вращение мотора и шум пропадет почти.

Компрессоры и маленькие бывают, например для рисования аэрографом

Если он типа автомобильных для накачки колес (а похоже, что так и есть), то тарахтит он тоже нормально :)

Есть и практически бесшумные компрессоры, но цена у них очень немаленькая.

www.youtube.com/watch?time_continue=2121&v=wdjjzWpXqrI

Причем это максимальная производительность, можно и замедлить.

Но автомобильный по любому дешевле будет.

Автомобильные это мембранные насосы, они более шумные. Этот полноценный поршневой

Хм, сколько видел разобранных автомобильных — все с поршнями.

На видео — очень шумно. Даже если в жизни он в два раза тише, то все равно очень шумно. Слушать его подряд несколько часов — довольно утомительное дело :)

Баллон — совершенно бесшумен и хватает надолго :)

Есть еще решение выставить его на балкон, в общий коридор, закрыть в короб звукозоляционный, протянув шланг к рабочему месту. Замедлить мотор в несколько раз.

Но в маленьком кабинете, если работать всю смену может и раздражать начать. У нас он работает 15 минут раз в несколько дней. Причем именно работы компрессора еще меньше, включается, набирает ресивер воздушный и повтороное включение может не потребоваться больше. Там надо распылить 5 грамм краски и всё.

Мне бы непонравилось его резкое включение. Если был бы плавный пуск, было бы приятнее.

Есть и практически бесшумные компрессоры, но цена у них очень немаленькая

Народ из компрессоров от холодильников сам колхозит часто — там есть нюансы с маслом и сроком службы при таких нагрузках, но соорудить можно, если время есть.

Качаете до 6-8 атмосфер, ставите редуктор — у вас уже 400л гдето рабочего обьема(от 8 до 4 спуск).

Сколько вам там надо на ваш постановщик, ерунда. На несколько часов должно хватить.

Бу балоны ерунду стоят, ну редуктор прийдется купить.

Но их можно под разные углы стола, например, засунуть или на балконе под потолком повесить.

Ну или увеличиваете степень сжатия — 12 атмосфер компрессоры это не особо сложные штуки, уже 4 часа.

Надо 8 — 4 балона. Вопрос решаемый.

Ресивер на 100л компрессором за 150 баксов наполняется пару минут. Ну может 5.

А в перерыве включаете шумный компрессор.

Или просто берете маленький баллон с жидкой углекислотой и спокойно работаете пару месяцев (неделю при прям совсем плотной работе с утра до вечера) :)

Почитайте форумы аквариумистом. Лично я бы углекислоты в доме не держал.

Тогда уж хотя бы азот. Но он будет газообразным.

Тоже вроде поверенные.

СО2 весит в 1.6 раза больше воздуха. В вытяжку он эффективно не уходит, к сожалению. Во всяком случае, когда его концентрация велика.

Ну однако у аквариумистов они постоянно происходят.

Взорваться может баллон, у которого уже давно просрочена опрессовка и эксплуатация была не слишком нежной. Рискну предположить, что эти товарищи покупают баллоны с рук (дешевле же) и не рвутся нести их на опрессовку (тоже ведь денег стоит).

Тот же shop.dadget.ru/catalog/house/detektor_uglekislogo_gaza с пищалкой вместо красного светодиода.

При жидкой углекислоте: ее плотность примерно в 400 раз выше плотности газообразной формы, то есть в 10 литрах жидкого газа содержится 4000 литров газоообразного, значит из того же баллона получаем 4000000/51=78431 пшик.

Реле давления с ресивером и манометрами — 1000 рублей на алиэкспрессе. Маслоотделитель — около 100 — 300 рублей там же, не помню точно. Воздушный фильтр (перед компрессором) — топливный фильтр для мотоцикла за 100 рублей в автозапчастях. Масло компрессорное чуть больше 100 рублей литр. Сам компрессор — на авито пишут от 600 рублей, хотя я выковырял из своего старого зила бесплатно.

Из преимуществ — универсальность. Можно получать давление сильно выше 35 атмосфер (насколько выше — не знаю, у меня манометр был только на 35, а трубки номинально на 15). И вакуум можно получать, хотя и не шибко вакуумный.

таскать немаленький баллон

Он, конечно, нелегкий, килограмм 20, но как раз небольшой — 15 см диаметром и 1 м длиной :)

Вру, оно с редуктором. А ресивер мне у отца на работе бесплатно сделали. По идее подойдёт пустой огнетушитель или гидроаккумулятор для дачного водопровода. Более того, можно и вовсе из пластиковых бутылок ресивер сделать — они номинально на 8 атмосфер, фактически при 11 взрываются.

Однажды его забыли выключить из розетки, он воздух травил-травил, травил-травил, а потом включился. За спиной у ничего не подозревавшего сотрудника, который считал, что он вообще в офисе один уже остался.

«Скорая» не потребовалась, но…

расставлять прямой иглой — то еще удовольствие

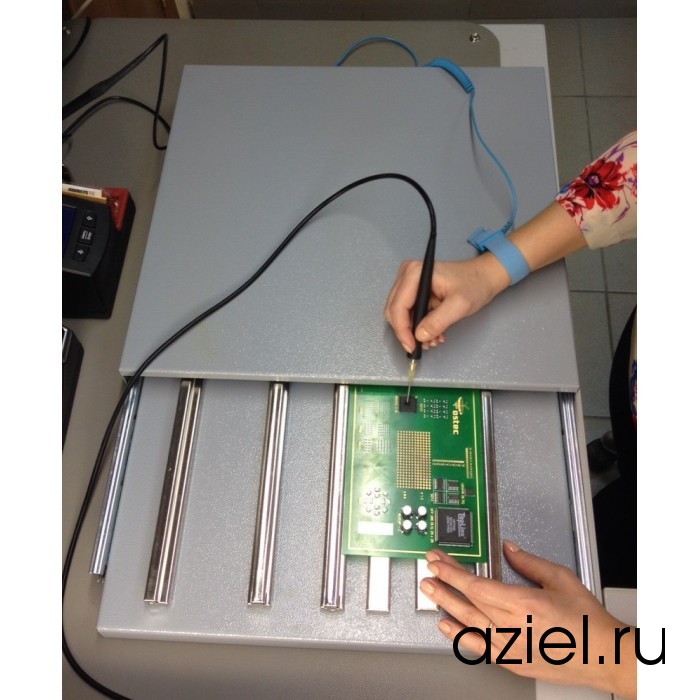

Опорный подвижный столик помогает. И при нанесении пасты дозатором, и при расстановке пинцетом, и при пайке паяльником или феном. Позволяет разгрузить руку, не держать локоть на весу.

При нужде его легко сделать из МДФ и мебельной фурнитуры.

А если его дополнить держателем инструмента, то работа еще облегчается, и точность повышается

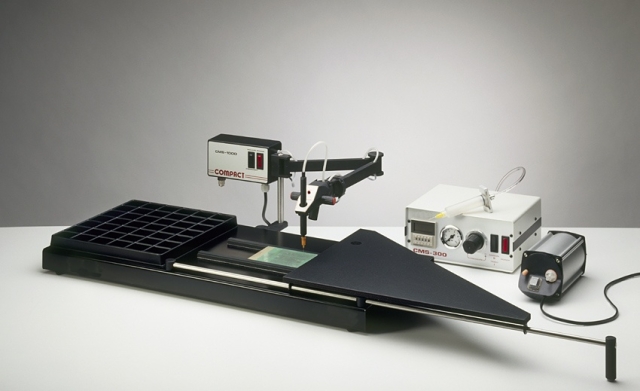

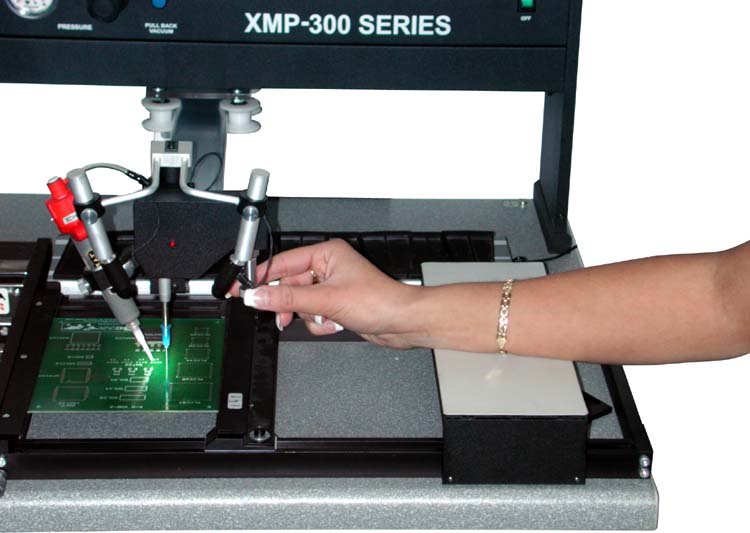

Можно пойти еще дальше и обзавестись ручным манипулятором, облегчающим вращение компонентов:

отверстие на корпусе ручки, которое надо открывать чтобы компонент отлип. Я не знаю как оно должно работать в идеалеВ идеале — отдельный клапан под другую руку.

Опорный подвижный столик помогает. И при нанесении пасты дозатором, и при расстановке пинцетом, и при пайке паяльником или феном. Позволяет разгрузить руку, не держать локоть на весу.

Согласен, очень полезная вещь, но прямыми иглами оно расставлять не помогает :)

Я бы даже сказал, что для регулярного монтажа опорный столик — обязательная вещь. Можно неподвижный, выпиленный из фанерки.

И еще полезна металлическая рамка для удерживания плат или панелей, на ней же и в печку ставить.

Ну а манипуляторы — это уже по цене негуманно для любителя или небольшого свечного заводика :)

Как ни удивительно, но по моим наблюдениям без конвекции плата греется равномернее, нежели с таковой. Быть может, оттого, что из щели в дверце подсасывает.

Я сделал так: нанес по периметру дверцы колбаску герметика диаметром с носик тюбика, подождал несколько часов пока верхний слой затвердел, но внутри еще нет — так чтобы при нажатии эта колбаска плющилась как резиновый шланг, потом закрыл дверцу и в таком положении дождался полной полимеризации герметика. Получился уплотнитель, точно подогнанный под рельеф печки и под все щели.

Там же еще можно найти жаростойкие эмали, тоже полезный материал в деле печкостроения.

Даже на опытном производстве. Даже десять штук.

Очень даже собирают. И даже на опытном. И даже для вояк. И даже ОТК и ПЗ сдают и в системы ставят.

на дворе XXI век, расстановку по бумажной распечатке из CAD'а никто уже не делает.

Ну-ну. :)

современные платы паяльником вручную не собирают.

Какое категоричное утверждение, прямо авторский стиль. В печке нельзя паять дисплеи, компоненты под отверстие, кнопки, пластиковые разъемы, провода, которые иногда составляют до 50% точек пайки. При нанесении пасты кустарным способом её дозировка получается неточной, в результате залипухи на всех ножках с мелким шагом, процент брака растет. После пайки в печи потом все равно приходится половину компонентов паять вручную.

90% затраченного времени — это не пайка, а найти коробку, в ней ленту, в ней отсчитать нужное кол-во компонентов, найти куда ставить компонент, при пайке в печи этот этап не пропустить. Тычек паяльником при этом по времени занимает ну погрешность от времени пайки. Пайка компонентов с двух сторон вообще сродни кунг-фу, в каждом случае надо подбирать какую сторону запекать первой, какие компоненты паять в печи, а какие, опять же, вручную. После прожарки ждать остывания платы для нанесения пасты с обратной стороны. У резонита трафареты дорогие, а заказ в Китае — это долго, а трафаретов надо две шутки на плату, обычно. Я уже молчу, что печи до $1000 пригодны в основном только для выпекания пирожков по неравномерности температуры по объему. Так что если в вашем случае печка выгодней паяльника, то не надо считать, что это так для всех.

В современном мире платы собирают всяко. И с помощью плейсера с печью и вручную паяльником и феном. Для каждого случая надо считать. И чем меньше тираж, тем вероятней, что пайка паяльником выгодней.

С чем согласен — это с закупом компонентов. Тут все правильно написано.

Пластиковые разъемы, кнопки и переключатели вполне себе могут паяться в печке.

В печке нельзя паять дисплеи, компоненты под отверстие, кнопки, пластиковые разъемы, провода, которые иногда составляют до 50% точек пайки

Кнопки и разъёмы — с какого перепуга нельзя в печку?

Ну и я рад за ваши изделия, в которых провода и дисплеи составляют 50 % точек пайки.

в ней отсчитать нужное кол-во компонентов

А зачем вы его заранее отсчитываете при ручном монтаже?

Тычек паяльником при этом по времени занимает ну погрешность от времени пайки

Возьмите как-нибудь секундомер. Вы будете удивлены, особенно когда осознаете количество в среднем устройстве резисторов и конденсаторов, на каждый из которых уходит 5-10 секунд, диодов, на которых надо с лупой разглядывать полярность после того, как вы вытряхнули их из ленты, потому что обычным пинцетом вы их из ленты не достанете, а вакуумным не удержите при пайке, индуктивностей, у которых в размере 0603 запросто бывает верх, низ и бока, и много другого увлекательного.

какие компоненты паять в печи, а какие, опять же, вручную

А какие SMD-компоненты вы не паяете в печи — и, главное, зачем вы так делаете?..

Кнопки и разъёмы — с какого перепуга нельзя в печку?

Темнеют контакты на дешевых кнопках, пластик бывает подплывает, если чутка перегреть. Некоторые установочные элементы просто неустойчивые и не держатся поверхностным натяжением пасты. Это конечно частный случай, чаще всего все-таки можно. Однако написал до кучи, проблемы бывают.

А зачем вы его заранее отсчитываете при ручном монтаже?

Для экономии времени. Отсчитали, высыпали на стекло и оттуда берем, расставляем. Можно и по одной детальке из ленты брать, но так же дольше.

А какие SMD-компоненты вы не паяете в печи — и, главное, зачем вы так делаете?..

Ну я же выше написал. Вручную все равно много приходится паять, поэтому ничего не паяем в печи. Подготовительная работа для пайки в печи занимает слишком много времени, а процент брака значительно выше.

Вообще, мы сравнивали разные способы производства по производительности и выбор этот был осознанный на основе цифр по результатам измерения.

Темнеют контакты на дешевых кнопках, пластик бывает подплывает, если чутка перегреть

Вы комплектуху такого качества заказчикам ставите? Оно же попросту сдохнет через год.

И как вы умудряетесь в печке с автоматически контролируемым термопрофилем «чутка перегреть»?

Отсчитали, высыпали на стекло и оттуда берем, расставляем. Можно и по одной детальке из ленты брать, но так же дольше.

- отсчитать нужное число в ленте

- отрезать кусок ленты, снять с него плёнку

- высыпать на стекло

- перевернуть все детали, высыпавшиеся не в той ориентации (а в зависимости от детали, это от 50 до 75 % всего высыпанного)

- взять одну детальку пинцетом

- в случае с диодами / светодиодами / микросхемами разглядеть ориентацию (на некоторых для этого надо 30-кратную лупу или микроскоп)

- поставить деталь на плату, одновременно развернув на произвольный угол в диапазоне 0...180°, т.е. с большой вероятностью в несколько действий, ибо рука так не крутится

versus

- положить перед собой ленту или её кусок в той ориентации, в какой детали будут стоять на плате

- отодрать плёнку на количество деталей, на глаз поменьше, чем есть на платах

- подхватить деталь вакуумным пинцетом, переместить на плату

Вручную все равно много приходится паять

У вас на один дисплей о десяти ногах сколько приходится конденсаторов и резисторов на средней плате? Штук тридцать-пятьдесят, плюс QFN/DFN/PowerSO, которые всё равно паяльником не припаяешь, плюс LQFP, которые почистить после ручной расстановки и печки — быстрее, чем выравнивать по всем четырём сторонам, одновременно пытаясь прихватить паяльником по углам, чтобы она не уехала?..

Вы комплектуху такого качества заказчикам ставите? Оно же попросту сдохнет через год.

Я написал какие проблемы могут быть потенциально. Нет, сейчас те кнопки не ставим.

И как вы умудряетесь в печке с автоматически контролируемым термопрофилем «чутка перегреть»?

Я уже писал про неравномерность по объему у дешевых печей. Может достигать десятков градусов.

По поводу способов расстановки компонентов (напомню, вы спрашивали зачем их считать): для разных компонентов удобно брать разные компоненты по-разному. Например так: отсчитал сколько нужно, отрезал от ленты, оторвал пленку и пинцетом берешь в правильной ориентации сразу. Катушка будет мешаться, а отрезанный кусок можно удобно крутить.

Я уже писал про неравномерность по объему у дешевых печей. Может достигать десятков градусов.

Во-первых, вас не волнует неравномерность по объёму, если у вас платы лежат на одной решётке горизонтально.

Во-вторых, я позволю себе попросту не поверить в печь, у которой по горизонтальной плоскости и в более чем 5 см от краёв неравномерность температуры больше нескольких единиц градусов. Разве что если вы её на свалке нашли.

пинцетом берешь в правильной ориентации сразу.

Во-первых, про «высыпать на стекло» не я сказал.

Во-вторых, практически ничто не получится взять обычным — не вакуумным — пинцетом из ленты сразу, ширина ячейки не настолько больше ширины детали.

А вакуумный не удержит деталь при пайке.

Вообще, вы обращаете внимание на не самые важные моменты. Вот скажите, сколько времени занимает подготовка файлов для трафаретов? Если не затруднит, то в случае когда делаете трафарет сами и для случая, когда заказываете его? Что делаете, когда из-за одного неловкого движения при снятии трафарета происходит смаз по всему листу?

И еще вопрос, а вы в печь платы поодиночке запускаете, есть какая-то оснастка или неразрезанным листом с несколькими платами?

Вот скажите, сколько времени занимает подготовка файлов для трафаретов? Если не затруднит, то в случае когда делаете трафарет сами и для случая, когда заказываете его?

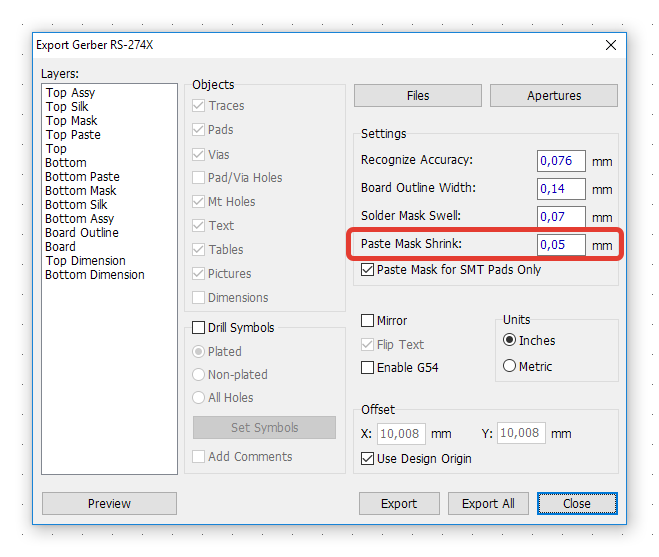

Когда я его заказываю — то примерно минута на заказ, а когда счёт придёт, то ещё минута на то, чтобы его сунуть в банк и подписать платёжку. «Подготовка файла» — это нажать File → Export → Gerber.

Итого две минуты, и это я округляю вверх до целых.

Когда надо приготовить файл для плоттера — ну, в пределах десяти минут, если трафарет требует ручной правки под возможности плоттера.

Что делаете, когда из-за одного неловкого движения при снятии трафарета происходит смаз по всему листу?

Не делаю неловких движений.

И еще вопрос, а вы в печь платы поодиночке запускаете, есть какая-то оснастка или неразрезанным листом с несколькими платами?

Я их загружаю столько, сколько помещается на решётку печи. Если это панель — естественно, целой панелью. Если это не панель — то зачем для того, чтобы положить платы на выдвижную решётку, нужна какая-либо оснастка?

в правильном трафарете отверстия меньше, чем в маске, большие полигоны разбиты на небольшие квадраты, не нужно замазывать пастой отверстия, etc.

Это ведь тоже время? Или это у вас реально в 1 минуту укладывается?

Ну платы изначально разделены поштучно, не листом со скрайбрированием?

Это ведь тоже время? Или это у вас реально в 1 минуту укладывается?

XXI век на дворе. Это не делается руками.

Более того, я подумал — я и про одну минуту соврал. Я при заказе плат в экспорте герберов просто жму Export All, и если мне потом трафарет тоже потребуется — беру из папки его файл и сую в ЛК «Резонита».

Ну платы изначально разделены поштучно, не листом со скрайбрированием?

Зачем? Небольшие платы мы всегда заказываем панелями со скрайбированием (прямоугольные) или фрезеровкой (не прямоугольные), так удобнее. Зачем их разделять до окончания монтажа?

Помимо этого, есть компоненты которые боятся мойки (кварцы, датчики влажности, микрофоны и т.д.). Такие компоненты обычно доустанавливают на финальной стадии сборки, после мойки платы — вручную, феном или паяльником.

А почему кварцы боятся мойки?

К тому же трафареты во многих случаях лучше заказывать по отдельным подготовленным герберам, а не по тем же, по которым заказываются платы.

Что касается цены… Ну хз, разница в пару сотен никак не окупит времени ожидания и удобства.

Поэтому для трафарета всегда выводится отдельный гербер.

И если разбиение окон не требуется, а производитель плат помимо герберов принимает и CAD-файлы — вот и получаем техническую возможность проставить дополнительную галочку в том же заказе (организационные же возможности — тема отдельная и подход к этому Резонита — тоже).

В общем, практики «поставить галочку в заказе плат» лучше избегать и всегда готовить слой пасты отдельно :)

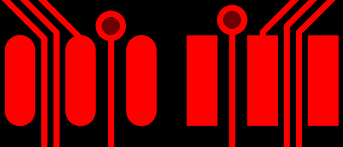

Плюс скругления полезны при очень тесном размещении — via и скошенные дорожки можно придвинуть чуть ближе к площадке с сохранением зазора:

Ну а необходимость выкрутасов с нестандартным смещением или вообще множественной апертурой возникает для определенных корпусов — так что и делаются они на этапе подготовки посадочного места, один раз.

Например, для PCAD вот так: ставим Complex, в слое Top Paste задаем Shape — No Connect. Вуаля, стандартные отступы на этот пад действовать не будут. И спокойно рисуем в Top Paste апертуры нужной формы — хоть одну, хоть несколько маленьких. Только для скругления углов надо рисовать не полигонами, а линиями (как вариант — линиями только контур, а основную площадь полигоном). Увы, PCAD вплоть до 2006 скруглять углы полигонов не умеет. Ну и нарисовав один такой пад, остальные придется размножать копипастом.

В Альтиуме же вроде как надо поставить опцию Paste Mask Expansion — No Mask (нашел картинку для ручного задания окна в паяльной маске, но для пасты делается аналогично):

Но площадки по большей части все же делаются прямоугольными во всяких встроенных и гуляющих по сети библиотеках. Далеко не все заморачиваются набивкой собственных библиотек с соблюдением таких тонкостей, а кто заморачивается — те и так в курсе, и трафареты заказывают отдельными герберами :)

Мне кажется «отдельно» — значит не в составе платы, а в другой программе. Доводилось мне так в автокаде трафареты править в начале своей профессиональной карьеры, через экспорт dxf.

Или же вы что-то иное подразумевали под «готовить слой пасты отдельно»? В таком случае у меня возникает дополнительный вопрос — отдельно от чего? Даже если мы экспортируем слой из платы в отдельный гербер-файл (а что, неужели кто-то присоединяет к гербру другого слоя?) — то готовим-то все равно не отдельно, а в составе платы.

А про заморачивание — тема вообще перпендикулярная. Тем, кто не заморачивается, так же приходится экспортировать отдельный гербер и прикладывать его к заказу, если производитель не принимает CAD-файлы того CAD, в котором работает заказчик.

Результат-то будет тот же самый, что и послать pcb/pcbDoc и поставить галочку «сделать трафарет».

Если же заморачиваться и готовить слой — то опять же в итоге результат будет одинаковый для случаев «послали дополнительный гербер» и «послали pcb целиком».

Ну а насчет библиотек — то для заморачивающихся как-то странно использовать сырые библиотеки без проверки и допиливания. Потому как действительно имеется страшный разнобой и по нумерации выводов, и по размерам контактных площадок (они ж даже по IPC могут быть под разную плотность монтажа, а гуляющие в сети так вообще под ЛУТ могут оказаться заточены).

С третьей стороны, проектов, где можно таки не заморачиваться и положиться на автоматический Mask Shrink — довольно много. Не везде же используются компоненты с термопадами или QFP. Если всё идёт на SOIC и рассыпухе не меньше чем 0805 — то даже разнобой размеров площадок зачастую не мешает.

Кажется, у нас разное понимание слова «отдельно».

Мне кажется «отдельно» — значит не в составе платы

Под «отдельно» я подразумевая отдельный заказ платы с герберами слоев платы и отдельный заказ трафарета с соответствующим гербером :)

Вполне возможна обработка этого гербера в сторонней программе, в той же CAM350, например.

А покупать и ставить разработчику еще и полноценный CAM в дополнение к CAD — это совсем для каких-то специфических случаев, для всего остального это оверкилл какой-то. Хотя был у меня как-то случай, когда пришлось скачать и использовать пиратку 350 — китайский производитель плат, с которым упорно предпочитал иметь дело заказчик проекта, не понял стандартного N/C Drill. Но на мой взгляд — таких производителей лучше избегать.

За статью большое спасибо, обзор поставщиков пригодится наверняка.

forum.easyelectronics.ru/viewtopic.php?f=12&t=37206

Дешевые фрезеры дают посредственную точность.

У меня дома сейчас как раз эта проблема актуальна. Может быть, кто-то прокомментирует. Я хочу подключить одножильный кабель 6мм к земляной клемме в щитке (электрик так и сказал — сам подключи :), довести до стола, повесить колодку в каком-нибудь ящике и от неё развести заземление на корпуса компьютеров и устройств. На стол наклеить алюминиевой фольги, подключить фольгу к заземлению, накрыть стол клеёнкой (может, разрисовать её тыльную сторону тонером от принтера?). Вопрос — где в этой схеме неправильности. Например, как правильно защититься от того что кто-то оторвёт земляной провод в щитке (или как это просигнализировать), как защититься от того что на землю попадёт высокое напряжение в щитке (то есть он станет не земляным), как правильно подключить стол к заземлению (какие-то резисторы, какие?), что можно сделать с статическим ковром под ногами — он нужен чтобы не шуметь, как сделать браслет или просто купить. И что ещё неправильно в этой идее.

б) земляная шина прокладывается в недоступном месте, антистическое оборудование подключается к ней только и исключительно через резисторы суммарным сопротивлением 5-10 МОм, официально рассчитанные на высокое напряжение (например, цепочка из 4-5 С2-23, каждый из которых выдерживает 750 В). Если в ESD-защите один резистор на 250-750 В, такую защиту нельзя использовать при работе с сетевым напряжением.

в) если у вас качество щитка такое, что земля в нём может стать не землёй в любой момент, заземление делать нельзя

Вместо фольги и прочего счастья лучше купить ESD-коврик, он стоит тысяч от полутора рублей, плюс браслет.

В вашем случае, стоит прикупить специальный антистатический токопроводящий коврик для пайки. Таких полно на том же Али за копейки. Коврик нужно будет заземлить от обычной евророзетки 220В или от паяльной станции, через резистор 100к.

Зачем тянуть от щитка? Купи пустую вилку и прицепись браслетом к клемме заземления, а дальше в ьлижайшую розетку.

Кстати, у тебя в квартире заземление или зануление?

Но там внутри высоковольтный резистор минимум на 1 МОм обязательно.

По закупке. Насчёт Китая зря так кратко сказано. Для цифровой электроники обычно не так принципиальна точность параметров компонентов (а для всяких там микроконтроллеров вообще нет разницы). Так что при правильной системе налогообложения (не говоря уже о физических лицах) закупка в Китае может быть ультимативным решением.

Про печатные платы. В целом согласен. Но недавно увидел вот такую wegstr.com штуку и думаю её прикупить для прототипов (ну и соответственно для совсем мелких партий может пойти), причём там у них сразу и решение для маски и для переходных отверстий. За одно это же устройство может и трафареты (причём металлические) делать.

Про нанесение пасты. Согласен что есть два современных метода, но один из них не тот, что у автора. Выбор должен быть между: нанесением через трафарет и автоматическим дозатором (бывает совмещённым с расстановщиком). А ручной дозатор — это решение не сильно лучше паяльника.

Про расстановку компонент. Вот автор частенько упоминает, что надо жить решениями 21-го века, а при этом сам допускает высказывания актуальные десятилетия назад. Типа такого: «скажу вам по секрету, на партии в полсотни плат программирование расстановщика у вас займёт сильно больше времени, чем собственно расстановка.» Вообще то современные CAD'ы уже давно делают это автоматически (т.е. цена вопроса в пару кликов мышки). Так что единственным минусом решения с автоматическим расстановщиком является его цена. Которая пока ещё достаточно неадекватна для производства одиночной платы любителем. Однако уже даже для мелкосерийного производства это становится ультимативным решением (правда пока ещё только китайские варианты).

Так что при правильной системе налогообложения (не говоря уже о физических лицах) закупка в Китае может быть ультимативным решением

Рано или поздно вы купите катушку-другую откровенного брака или и вовсе перемаркированных изделий.

автоматическим дозатором (бывает совмещённым с расстановщиком)

Далеко не всем по карману.

А ручной дозатор — это решение не сильно лучше паяльника

Это в два-три раза быстрее паяльника.

Вообще то современные CAD'ы уже давно делают это автоматически (т.е. цена вопроса в пару кликов мышки)

Нет, они этого не делают.

Нет, они этого не делают.

Ну, справедливости ради, в том же Альтиуме можно присвоить компонентам в библиотеках атрибуты, требующиеся для PnP, и выводить их вместе с координатами и углами в файл для PnP. Тогда настройка программы установщика сведется к совсем небольшой работе. Но это только если под конкретный имеющийся установщик делать. И, может быть, не со всяким установщиком прокатит.

Причём обычно в даташите это не приведено, то есть установить правильную ориентацию можно только экспериментальным путём.

Одна и та же микросхема одного и того же производителя, но из разных партий может (и как правило так и есть) по разному «светиться» на камере установщика. По этому, каждый раз, заряжая новую ленту в машину нужно обязательно подогнать образ. Иначе машина начнет выбраковывать компоненты со страшной силой и вовремя незаметив этого можно конкретно угореть.

каждый раз, заряжая новую ленту в машину нужно обязательно подогнать образ

Недорогие установщики не хранят образы компонентов, они видят только выводы, по ним и ориентируются :) Я не говорю, что это хорошо, но раз уж тема про мелкое производство, то вряд ли на него купят какую-нить продвинутую машину за сотни тысяч зелени :)

Вообще, одно из искусств в настройке установщика — это умение создать такой образ, что бы он подходил к как можно большему числу микрух с одномименным типом корпуса и давал наименьший процент выбраковки. При этом, иногда попадаются такие корпуса, что приходится часами сидеть над созданием хоть какого-то рабочего образа. Отчасти это недостаток софта, но больше — заслуга проиводителя компонента. :-)

у каждого производителя — свои понятия о правильной ориентации компонента в ленте

Производители не каждый день меняются, а изменить угол компонента в программе платы — 10 секунд делов :)

это что-то совершенно невероятное на мелкосерийном производстве

Чушь.

У нас одних только LDO десяток или два наименований, а DC/DC, думаю, не меньше трёх десятков, и то если повышающие не считать.

Это у ардуинщиков всё, что LDO, то LM1117.

Ну и расположение компонентов в лентах (за редким исключением) меняется обычно только на 180 градусов

В редкое исключение вы сейчас отнесли все чипы в квадратных корпусах — QFN, LGA, LQFP…

У нас одних только LDO десяток или два наименований, а DC/DC, думаю, не меньше

И все они забиты у Вас в библиотеке как один и тот же компонент от одного и того же производителя?

В редкое исключение вы сейчас отнесли все чипы в квадратных корпусах — QFN, LGA, LQFP

М-да, про них забыл совсем, что они не только в лотках бывают :)

И все они забиты у Вас в библиотеке как один и тот же компонент от одного и того же производителя?

А вы считаете, что мы для каждого будем свой футпринт рисовать, вместо того, чтобы просто указать стандартный SOT23-5?..

М-да, про них забыл совсем, что они не только в лотках бывают :)

В лотках стандарта на ориентацию тоже нет (точнее, стандарт-то есть, просто его никто не соблюдает).

А вы считаете, что мы для каждого будем свой футпринт рисовать, вместо того, чтобы просто указать стандартный SOT23-5?

Его же не нужно рисовать с нуля :) Взяли любой другой SOT-23-5, повернули и сохранили под новым именем. Один раз при начале работы с этим производителем.

В лотках стандарта на ориентацию тоже нет

С лотками у недорогих установщиков отдельная боль и страдания, там уже вопрос ориентации в лотках производителя отходит на пятый план :)

Потому что до закупки никто понятия не имеет, какая там будет ориентация.

В любом случае ни одно производство на данные в placement-файле не полагается, корректность расстановки всегда проверяется вручную и потом на одной тестовой плате.

В любом случае ни одно производство на данные в placement-файле не полагается, корректность расстановки всегда проверяется вручную и потом на одной тестовой плате.

Ну это как бы само собой. Причем, если в плате компоненты, которые уже применялись в других платах, то с ними все будет в порядке — они уже были настроены и проверены и в библиотеках и в установщике.

А вы считаете, что мы для каждого будем свой футпринт рисовать, вместо того, чтобы просто указать стандартный SOT23-5?

Вообще-то да. Хотя бы из-за разной высоты тех же конденсаторов (я об MLCC, если что, про люминь и так всё понятно). Есть ситауции, в которых это критично. Хотя, раз вам для всего диптрейса хватает, наверное, в вашем случае такой подход оправдан.

В объеме — есть. Хотя, мы, по-моему, с вами уже дискутировали на эту тему. Я именую свои футпринты по IPC7351. То, что очень много людей делают тупо 0402 для всего, что попадает в этот типоразмер, не говорит, что это абсолютно правильно. Как я уже написал выше, для всего есть свои исключения.

Когда трехмерная модель из ECAD нужна не на основе компонентов с 3dcontentcentral, а реальных, вот тут и начинается всё самое интересное. Но, зная вашу горячую натуру, предлагаю не углубляться в дебри. Большинству любителей (я не про вас, если что) эти заморочки с IPC не нужны. Мне было бы любопытно увидеть комментарий asmolenskiy на тему того, как у них в компании именуются футпринты, но, увы, ожидать, что он читает эту тему не приходится.

Вот так именуем например CAPC1608X100N

В имени футпринта явна задана высота. И у нас почти на все используемое есть 3D модели. То есть для CAPC16080X90N и CAPC1608X100N — две разные модели с разной высотой. И в свойствах футпринтов разная высота задана, на случай если модели нет.

Т.е. используете 7351B? На С решили не переходить, пока он официально не утвержден? Или вообще не планировали?

Даже «любительские» DipTrace и Eagle это умеют.

Кроме того, для MLCC конденсаторов разной высоты с стандартах IPC вроде как рекомендуется делать разные размеры контактных площадок — для правильного формирования галтели.

CAD стандартно выдает в файл PnP (в формате .csv)координаты и угол компонента и его позиционное обозначение, плюс может включать в выдачу номинал, название и т.п. стандартные вещи. Установщик при импорте этого csv-файла подхватывает эти поля и добавляет еще свои — номер сопла, высоту, скорость установки, тип визуального контроля и т.д. Но если в импортируемом csv эти поля уже будут, он возьмет их. Вот в CAD-е можно в библиотеке компонентов добавить все эти атрибуты и при выводе PnP включить в вывод и их. Тогда бОльшая часть работы по настройке установщика под эту плату будет автоматически уже готова. Это высота, скорость установки, номер фидера, тип визуального контроля, даже номер сопла можно проставлять и менять его на установщике по необходимости. Останется, в общем-то, только задать параметры панели и координаты реперных меток. Ну и если нужно — подкорректировать номер сопла для каких-то компонентов.

Ситуация немного легче, если вы работаете только со своими проектами и у вас в машине создана «база» — набор часто используемых компонентов, которые повторяются от проекта к проекту. База не меняется, настороена и всегда готова к использованию. Тогда вам для сборки нового проекта потребуется догрузить в машину недостающие специфические к данному проекту компоненты и прописать их координаты и образы. У нас такая база есть, содержит 32 катушки. Но бывают ситуации, когда проект достаточно большой (более 100 номиналов), тогда приходится потрошить базу — вынимать ненужные катушки и вставлять нужные обрезки. Вот тут начинается веселуха на пару дней и всё для того, что бы потом за 10 минут собрать три-четыре платы. Вручную вроде как быстрее, но на машине — технологичней и меньше ошибок. Только вот не понятно, что менее гиморно. :-)

Рано или поздно вы купите катушку-другую откровенного брака или и вовсе перемаркированных изделий.

Как раз наоборот. Чем больше покупаешь, тем меньше шанс получить такое. Потому как со временем появится список надёжных поставщиков для каждого вида компонент. Это скорее при первой закупке в Китае есть небольшой шанс нарваться на жуликов, а потом просто ходишь по знакомым и всё.

Нет, они этого не делают.

Всегда любил читать на форумах утверждение народа, опровергающие объективную реальность у меня под боком. И главное эти утверждение иногда делают так уверенно, что прямо начинаешь сомневаться — может это у меня галлюцинации были или ещё что? )))

Вот прямо сейчас нажал на одну кнопочку в CAD'е и получил файл позиций (внутри просто csv файл). Нажал вторую и получил его адаптацию (по факту добавление пары колонок и иногда изменение одной существующей) под конкретный набор компонентов, установленных на станок (опции компонентов хранятся в в отдельном csv файле и правятся при поступление компонент на «склад»).

Да, и кстати второй шаг можно было не делать, т.к. ПО управления станками достаточно передать только первый файл (просто позиции), но тогда бы пришлось указывать эти значения в самом интерфейсе этого ПО (в принципе тоже за пару минут делается, т.к. можно выделять однотипные компоненты вместе, но зачем делать руками то, что может сделать компьютер?).

Как раз наоборот. Чем больше покупаешь, тем меньше шанс получить такое.

Не при ваших объёмах. Даже у Sparkfun была история с перемаркированными компонентами.

Потому как со временем появится список надёжных поставщиков для каждого вида компонент

При нерегулярной покупке менее 10 тыс. компонентов? Не появится.

в принципе тоже за пару минут делается, т.к. можно выделять однотипные компоненты вместе, но зачем делать руками то, что может сделать компьютер?

Я прямо вижу, как вы за пару минут проходитесь по десятку-двум-трём лент с лупой, выписываете ориентацию компонентов в каждой из них и одним движением вписываете коррекцию угла поворота относительно экспортированного из CAD по лежащему там футпринту.

Потом ещё секунд за тридцать ставите на станок два десятка катушек, десяток отрезков и пару поддонов.

Ну и за оставшиеся пять секунд проверяете, что он увидел и скорректировался по реперным точкам. Что для всех компонентов правильно указано место подачи. Что нижняя камера не ошибается ни на одном из компонентов, что верхняя камера правильно различает чёрные компоненты на чёрном фоне в поддонах…

Потому как со временем появится список надёжных поставщиков для каждого вида компонент

При нерегулярной покупке менее 10 тыс. компонентов? Не появится.

Сильное утверждение. ))) А как насчёт такой же сильной его аргументации?

Я прямо вижу, как вы за пару минут проходитесь по десятку-двум-трём лент с лупой, выписываете ориентацию компонентов в каждой из них и одним движением вписываете коррекцию угла поворота относительно экспортированного из CAD по лежащему там футпринту.

Это всё делается не при каждом изготовление платы, а при поступление заказанного компонента на склад. Причём делается даже в том случае, если в ближайшее время не намечено использование этого компонента — как раз чтобы потом, в самый нужный момент, не потребовалось измерять десятки компонент сразу. Хотя вообще говоря это простейшее дело (внести пару измерений в табличку в excel'е), но удобнее, когда этим занимается соответствующий человек в оптимальное время, а не разработчик в процессе изготовления прототипа платки.

Потом ещё секунд за тридцать ставите на станок два десятка катушек, десяток отрезков и пару поддонов.

А причём тут это вообще? Напомню, что в статье была фраза: "программирование расстановщика у вас займёт сильно больше времени, чем собственно расстановка". Какое отношение механическая загрузка компонент имеет к программированию? Или может тогда ещё доставку компонент от поставщика включим во время программирования? )))

Ну и за оставшиеся пять секунд проверяете, что он увидел и скорректировался по реперным точкам.

Вот собственно это и есть единственное действие (помимо загрузки файла, выданного CAD'ом) в управляющем ПО станка, которое действительно необходимо сделать. И да, оно занимает как раз несколько секунд.

Что для всех компонентов правильно указано место подачи. Что нижняя камера не ошибается ни на одном из компонентов, что верхняя камера правильно различает чёрные компоненты на чёрном фоне в поддонах…

Про компоненты уже написано выше.

Сильное утверждение. ))) А как насчёт такой же сильной его аргументации?