Данная статья продолжает рассмотрение темы, поднятой @olartamonov, а именно, обеспечение безопасности в высоковольтных приложениях. В статье будут рассмотрены физические основы пробоя диэлектриков, а также новый стандарт безопасности.

Требования безопасности касаются любой электронной аппаратуры, несмотря на то, что они являются накладными с точки зрения функционирования изделия. Они требуют применения дополнительных схемотехнических решений и электронных компонентов, усложняют топологию печатных плат, увеличивая масса-габаритные параметры изделия, объём испытаний и, тем самым, его стоимость и сроки выхода на рынок. Только функционалом можно ограничиваться лишь при разработке макетных образцов или прототипов устройства. К сожалению, в настоящее время в условиях простоты выхода на покупателя (мимо центров сертификации), снижения стоимости и экономии на испытаниях электронные изделия теряют не только надёжность, но и безопасность.

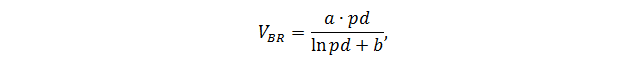

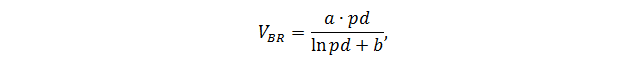

Любой диэлектрик имеет электрическую прочность – при определённой напряжённости электрического поля возникает его пробой. В газах напряжение пробоя сферических электродов при заданной температуре и средних значениях давления описывается законом Пашена:

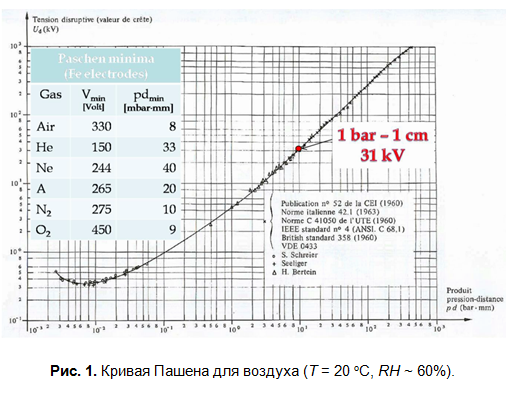

где p – давление, a и b – экспериментальные константы, зависящие от газа. На рис. 1 приводится кривая Пашена для сухого воздуха с относительной влажностью 60% при температуре 20 оС. Заметим, что кривая Пашена имеет минимальное значение. Повышение давления приводит к росту плотности и увеличению вероятности столкновений, но снижает длину свободного пробега и, следовательно, энергию частиц. Это приводит к росту напряжения пробоя в области высоких давлений, в правой части графика. В области низких значений механизм пробоя зависит от соотношения длины свободного пробега и расстояния между электродами. Электрическая прочность воздуха при нормальном атмосферном давлении составляет 3,1 кВ/мм и она снижается с ростом температуры и падением давления. В качестве консервативной оценки при проектировании электрической изоляции обычно принимается значение 1-1,5 кВ/мм.

Для твёрдых диэлектриков вводится понятие собственной электрической прочности – минимального значения напряжённости электрического поля в однородном материале, при котором свободные или валентные электроны приобретают достаточно энергии, чтобы при их столкновениях с атомами или связанными электронами образовывались новые электроны проводимости, что и приводит к пробою. Эта величина зависит от температуры, для некоторых материалов может достигать нескольких МВ/мм и является теоретическим пределом электрической прочности. На практике пробой возникает при гораздо меньших значениях напряжённости электрического поля. Основными причинами этого являются:

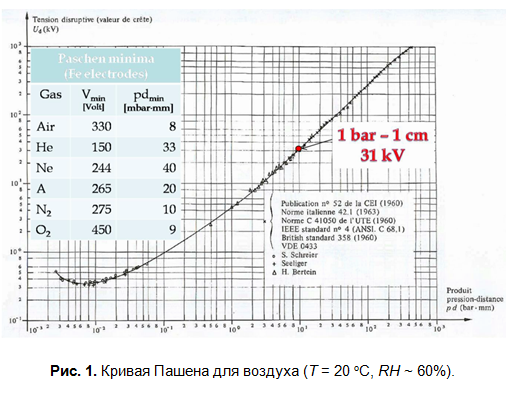

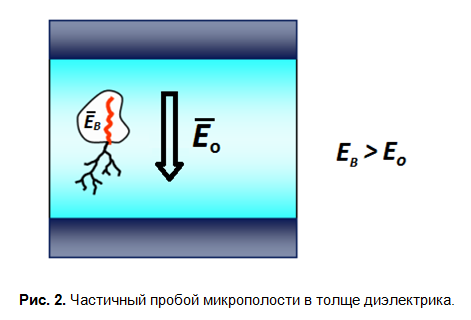

Перечисленные неоднородности в толще материала действуют как концентраторы напряжённости электрического поля, приводя к частичным пробоям (рис. 2). В результате таких пробоев происходит постепенное разрушение материала диэлектрика, которое может приводить к полному пробою.

Наличие влаги или загрязнений на поверхности может приводить к образованию проводящих каналов, которые даже при слабой проводимости создают эквипотенциальные поверхности, снижая фактический зазор между электродами и тем самым приводя к пробою.

К электрическому пробою в диэлектрических материалах приводит целый комплекс сложных физических явлений, имеющих в том числе вероятностную составляющую и зависящих от большого числа внешних факторов. Поэтому аналитические и расчётные модели могут быть построены только для самых простых случаев. На практике при проектировании следует руководствоваться требованиям стандартов, проводить тестирование изоляции в условиях, приближённых к реальным условиям эксплуатации, и при возможности закладывать запас прочности изоляции. Понимание тео��етических основ механизмов электрического пробоя позволяет принимать решения в условиях необходимости компромисса с рекомендациями стандартов.

Каждой группе электронных устройств соответствует свой стандарт электробезопасности. Актуальным стандартом безопасности является 62368-1, который пришёл на смену и объединил устаревающие стандарты 60950-1 и 60065. Стандарт, в отличие от своих предшественников, очень системный и структурированный и рекомендуется к изучению. Также рекомендации по гальванической изоляции указаны в стандартах IPC: в общем стандарте на проектирование печатных плат IPC2221 и в стандарте на преобразователи напряжения IPC9592.

Базовая модель защищённой системы в 62368-1 выглядит очень просто (рис. 3). В общем случае механизмы защиты от передачи энергии (электрической, химической, кинетической, тепловой и др.), способной вызвать боль или стать причиной травм, включают:

При этом под защитой в стандарте понимаются не только технические (в том числе индивидуальные средства защиты пользователя), но и организационные меры. Наивысший приоритет с точки зрения безопасности имеют технические средства, являющиеся частью оборудования, так как они минимизируют требования к поведению пользователя.

По опасности источники энергии делятся на три класса (раздел 4.2), каждому из которых соответствует свой минимальный уровень защиты, в зависимости от типа пользователя оборудования. Для обычного пользователя это:

Для источников класса 1 допускается отсутствие защиты. Стандарт требует наличия защитной изоляции не только между источником питания и пользователем, но и между источниками электрической энергии различных классов опасности (таблица 12 стандарта).

Классификации источников посвящён раздел 5.2 стандарта. Источники постоянного тока с выходным напряжением более 60 В определяются как опасные и требуют обеспечения изоляции (рис. 4). Те же уровни напряжения считаются опасными для одиночных импульсов и для конденсаторов ёмкостью более 300 нФ, при снижении ёмкости требования снижаются (для 4 нФ это уже 1 кВ, см. таблицу 7 стандарта). Для источников переменного тока пороговым является 30 В среднеквадратичного значения напряжения.

Если в работе электронного устройства используются источники электрической энергии класса 2 и 3, то при проектировании печатных плат, входящих в его состав, должны соблюдаться требования к минимальным зазорам (англ. clearance) и путям утечки (англ. creepage), используемым материалам и компонентам. Печатным платам посвящён отдельный раздел G.18 приложения G «Компоненты», который содержит ссылки на общие разделы 5.4.2 «Зазоры» и 5.4.3 «Пути утечки».

При выборе минимальных зазоров и путей утечки следует исходить не только от значений напряжения, но и от условий эксплуатации и материала диэлектрика (рис. 5). На пробой воздушного зазора влияет давление, поэтому стандарт вводит повышающие коэффициенты для высот более 2000 м над уровнем моря (таблица 22 стандарта). Кроме того, определяются три степени загрязнения рабочей среды. Чем выше степень загрязнения, тем большее расстояние между проводникам должны быть обеспечено.

Ещё один параметр, который оказывает влияние на значение минимального пути утечки – это группа материла по стойкости к пробою по поверхности. Стандарт IEC 60112 разделяет диэлектрические материалы на 4 группы в зависимости от значения условного индекса CTI (англ. Comparative Tracking Index). Чем выше значение CTI, тем выше стойкость к пробою и тем меньше значения минимального пути утечки допустимы при прочих равных условиях. Стандартный стеклотекстолит FR4 c CTI ~ 175…200 находится на границе значений группы IIIb, которую не рекомендуют использовать при степени загрязнения 3 и при среднеквадратичных значениях напряжения более 630 В.

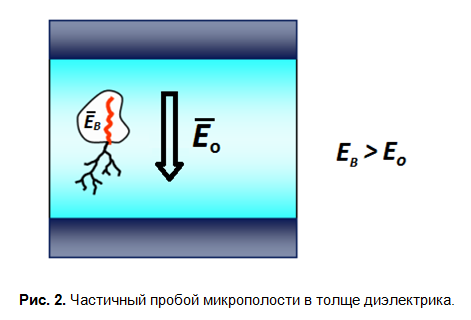

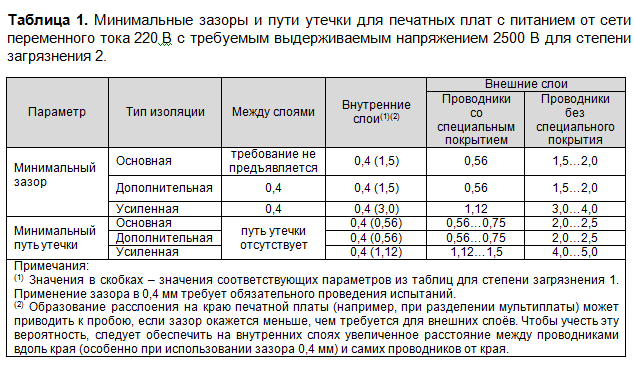

После того, как параметры, влияющие на выбор минимальных зазоров и путей утечки, определены, сами значения определяются с помощью таблиц 17-19, 23, G.12 стандарта. Данные минимальные расстояния должны выдерживаться для всех проводников при наличии между ними соответствующего напряжения: в первичной цепи, между первичной и вторичной цепью, а также во вторичных цепях. В таблице 1 приводятся значения минимальных зазоров и путей утечки для печатных плат, входящих в состав устройств с питанием от электросети 220 В категории перенапряжения II в условиях степени загрязнения 2.

Для внешних слоёв значения зависят от наличия покрытия, однако стоит учитывать, что стандартная маска не является специализированным изоляционным покрытием и не обеспечивает возможность применения пониженных требований к зазорам. Маска имеет неравномерную толщину и может содержать полости и трещины, снижающие надёжность такой изоляции.

Что касается внутренних слоёв, то для проводников на соседних слоях используется минимальный зазор для сплошной (англ. solid insulation) однослойной изоляции в 0,4 мм, а для проводников на одном слое изоляция рассматривается как скреплённый стык (англ. cemented joint). По стандарту для такой изоляции могут использоваться значения минимальных зазоров и путей утечки для степени загрязнения 2, для степени загрязнения 1 или зазор для сплошной изоляции в 0,4 мм. При этом в последних двух случаях стандарт требует проведения испытаний, включающих термоциклирование и испытание на электрическую прочность. Дело в том, что существует вероятность (и для надёжных приложений она должна быть учтена), что в результате тепловой, механической нагрузки или с течением времени вдоль раздела соседних слоёв печатной платы возникнет зазор. И тогда расстояние в 0,4 мм может оказаться недостаточным для обеспечения высоковольтной изоляции.

Стоит заметить, что в большинстве случаев требование к расстоянию через изоляцию между слоями является минимальным, поэтому одной из стратегий при проектировании печатных плат с ограничением по габаритам является разнесение изолируемых проводников и компонентов по разным слоям.

Соблюдение требуемых стандартом расстояний при проектировании топологии печатной платы может оказаться недостаточным, так как наличие компонентов и конструктивных элементов изделия делает задачу трёхмерной. Поэтому использование 3D-моделей компонентов и общей сборки изделия является необходимым условием при проектировании изделий с опасными уровнями напряжения.

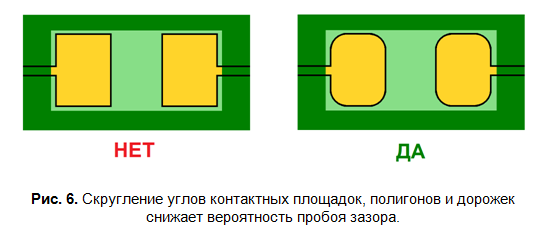

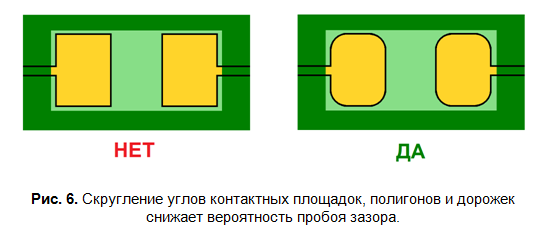

Помимо соблюдения требований к минимальным расстояниям, при разработке печатных плат для высоковольтных приложений рекомендуется избегать острых углов в геометрии проводящих слоёв (рис. 6), так как они являются концентраторами напряжённости электрического поля.

С точки зрения ЭМС изоляц��онный барьер является разрывом в пути возвратного тока, что без реализации специальных мер приводит к повышенному уровню излучения, особенно в случае изолированных источников питания. Как и в случае разрывов в опорном слое, для обеспечения пути протекания возвратных токов через изоляционный барьер применяются конденсаторы. Требования к дискретным конденсаторам и примеры их применения описаны в разделе G.15 приложения G «Компоненты» стандарта. В изоляции опасных уровней напряжения применяются только конденсаторы класса Y, выход из строя которых приводит к разрыву цепи: для сети переменного тока 220 В класса перенапряжения II это один конденсатор подкласса Y1 или два последовательно соединённых конденсатора подкласса Y2. Безопасность таких конденсаторов гарантируется производителем, однако паразитная индуктивность соединения и локализованное расположение ограничивают их эффективность на частотах выше 100 МГц. Этого недостатка лишена встроенная в печатную плату ёмкость, распределённая между двумя перекрывающимися полигонами на внутренних слоях (рис. 7).

При этом важно понимать, что даже полное следование рекомендациям стандарта в части минимальных расстояний между проводниками не гарантирует электробезопасности. Только результаты испытаний изоляции на электрическую прочность (раздел 5.4.11 стандарта) могут подтвердить соответствие топологии печатной платы, применяемых материалов и компонентов, конструкции изделия и технологии его изготовления требованиям безопасности для конкретных условий применения.

P.S. Расширенные и более подробные версии этой и предыдущей публикации вошла в новый релиз полной версии книги. Проект #SamsPcbGuide развивается, в том числе благодаря обратной связи (как положительной, так и отрицательной), поэтому буду благодарен за конструктивную критику. Всем удачи, народ (а безопасность пусть от удачи не зависит, всё строго по стандартам)!

Требования безопасности касаются любой электронной аппаратуры, несмотря на то, что они являются накладными с точки зрения функционирования изделия. Они требуют применения дополнительных схемотехнических решений и электронных компонентов, усложняют топологию печатных плат, увеличивая масса-габаритные параметры изделия, объём испытаний и, тем самым, его стоимость и сроки выхода на рынок. Только функционалом можно ограничиваться лишь при разработке макетных образцов или прототипов устройства. К сожалению, в настоящее время в условиях простоты выхода на покупателя (мимо центров сертификации), снижения стоимости и экономии на испытаниях электронные изделия теряют не только надёжность, но и безопасность.

Основы теории электрического пробоя в газах и твёрдых телах

Любой диэлектрик имеет электрическую прочность – при определённой напряжённости электрического поля возникает его пробой. В газах напряжение пробоя сферических электродов при заданной температуре и средних значениях давления описывается законом Пашена:

где p – давление, a и b – экспериментальные константы, зависящие от газа. На рис. 1 приводится кривая Пашена для сухого воздуха с относительной влажностью 60% при температуре 20 оС. Заметим, что кривая Пашена имеет минимальное значение. Повышение давления приводит к росту плотности и увеличению вероятности столкновений, но снижает длину свободного пробега и, следовательно, энергию частиц. Это приводит к росту напряжения пробоя в области высоких давлений, в правой части графика. В области низких значений механизм пробоя зависит от соотношения длины свободного пробега и расстояния между электродами. Электрическая прочность воздуха при нормальном атмосферном давлении составляет 3,1 кВ/мм и она снижается с ростом температуры и падением давления. В качестве консервативной оценки при проектировании электрической изоляции обычно принимается значение 1-1,5 кВ/мм.

Для твёрдых диэлектриков вводится понятие собственной электрической прочности – минимального значения напряжённости электрического поля в однородном материале, при котором свободные или валентные электроны приобретают достаточно энергии, чтобы при их столкновениях с атомами или связанными электронами образовывались новые электроны проводимости, что и приводит к пробою. Эта величина зависит от температуры, для некоторых материалов может достигать нескольких МВ/мм и является теоретическим пределом электрической прочности. На практике пробой возникает при гораздо меньших значениях напряжённости электрического поля. Основными причинами этого являются:

- неоднородность материала (механические микроповреждения, загрязнения и полости внутри материала, повреждение атомной решётки при воздействии радиации, изменение свойств в результате химических реакций);

- наличие обходных траекторий пробоя, чаще всего по границе материала (загрязнения поверхности, влага на поверхности и в приграничном слое), вдоль трещин;

- старение материала со временем – накопление перечисленных эффектов, в т. ч. в условиях повышенной температуры.

Перечисленные неоднородности в толще материала действуют как концентраторы напряжённости электрического поля, приводя к частичным пробоям (рис. 2). В результате таких пробоев происходит постепенное разрушение материала диэлектрика, которое может приводить к полному пробою.

Наличие влаги или загрязнений на поверхности может приводить к образованию проводящих каналов, которые даже при слабой проводимости создают эквипотенциальные поверхности, снижая фактический зазор между электродами и тем самым приводя к пробою.

К электрическому пробою в диэлектрических материалах приводит целый комплекс сложных физических явлений, имеющих в том числе вероятностную составляющую и зависящих от большого числа внешних факторов. Поэтому аналитические и расчётные модели могут быть построены только для самых простых случаев. На практике при проектировании следует руководствоваться требованиям стандартов, проводить тестирование изоляции в условиях, приближённых к реальным условиям эксплуатации, и при возможности закладывать запас прочности изоляции. Понимание тео��етических основ механизмов электрического пробоя позволяет принимать решения в условиях необходимости компромисса с рекомендациями стандартов.

Новый стандарт безопасности

Каждой группе электронных устройств соответствует свой стандарт электробезопасности. Актуальным стандартом безопасности является 62368-1, который пришёл на смену и объединил устаревающие стандарты 60950-1 и 60065. Стандарт, в отличие от своих предшественников, очень системный и структурированный и рекомендуется к изучению. Также рекомендации по гальванической изоляции указаны в стандартах IPC: в общем стандарте на проектирование печатных плат IPC2221 и в стандарте на преобразователи напряжения IPC9592.

Базовая модель защищённой системы в 62368-1 выглядит очень просто (рис. 3). В общем случае механизмы защиты от передачи энергии (электрической, химической, кинетической, тепловой и др.), способной вызвать боль или стать причиной травм, включают:

- ослабление уровня или скорости передачи энергии;

- перенаправление энергии;

- отключение источника энергии;

- создание барьера между источником энергии и пользователем.

При этом под защитой в стандарте понимаются не только технические (в том числе индивидуальные средства защиты пользователя), но и организационные меры. Наивысший приоритет с точки зрения безопасности имеют технические средства, являющиеся частью оборудования, так как они минимизируют требования к поведению пользователя.

По опасности источники энергии делятся на три класса (раздел 4.2), каждому из которых соответствует свой минимальный уровень защиты, в зависимости от типа пользователя оборудования. Для обычного пользователя это:

- основная защита (для класса опасности 2) – обеспечивает безопасность в нормальных и ненормальных условиях эксплуатации,

- дополнительная защита (для класса 3) – используется в дополнение к основной, обеспечивая защиту при её неисправности,

- усиленная защита (для класса 3) – обеспечивает безопасность в нормальных и ненормальных условиях эксплуатации (например, обратная полярность источника питания), а также при единичной неисправности (например, пробой изоляции).

Для источников класса 1 допускается отсутствие защиты. Стандарт требует наличия защитной изоляции не только между источником питания и пользователем, но и между источниками электрической энергии различных классов опасности (таблица 12 стандарта).

Классификации источников посвящён раздел 5.2 стандарта. Источники постоянного тока с выходным напряжением более 60 В определяются как опасные и требуют обеспечения изоляции (рис. 4). Те же уровни напряжения считаются опасными для одиночных импульсов и для конденсаторов ёмкостью более 300 нФ, при снижении ёмкости требования снижаются (для 4 нФ это уже 1 кВ, см. таблицу 7 стандарта). Для источников переменного тока пороговым является 30 В среднеквадратичного значения напряжения.

Если в работе электронного устройства используются источники электрической энергии класса 2 и 3, то при проектировании печатных плат, входящих в его состав, должны соблюдаться требования к минимальным зазорам (англ. clearance) и путям утечки (англ. creepage), используемым материалам и компонентам. Печатным платам посвящён отдельный раздел G.18 приложения G «Компоненты», который содержит ссылки на общие разделы 5.4.2 «Зазоры» и 5.4.3 «Пути утечки».

При выборе минимальных зазоров и путей утечки следует исходить не только от значений напряжения, но и от условий эксплуатации и материала диэлектрика (рис. 5). На пробой воздушного зазора влияет давление, поэтому стандарт вводит повышающие коэффициенты для высот более 2000 м над уровнем моря (таблица 22 стандарта). Кроме того, определяются три степени загрязнения рабочей среды. Чем выше степень загрязнения, тем большее расстояние между проводникам должны быть обеспечено.

Ещё один параметр, который оказывает влияние на значение минимального пути утечки – это группа материла по стойкости к пробою по поверхности. Стандарт IEC 60112 разделяет диэлектрические материалы на 4 группы в зависимости от значения условного индекса CTI (англ. Comparative Tracking Index). Чем выше значение CTI, тем выше стойкость к пробою и тем меньше значения минимального пути утечки допустимы при прочих равных условиях. Стандартный стеклотекстолит FR4 c CTI ~ 175…200 находится на границе значений группы IIIb, которую не рекомендуют использовать при степени загрязнения 3 и при среднеквадратичных значениях напряжения более 630 В.

После того, как параметры, влияющие на выбор минимальных зазоров и путей утечки, определены, сами значения определяются с помощью таблиц 17-19, 23, G.12 стандарта. Данные минимальные расстояния должны выдерживаться для всех проводников при наличии между ними соответствующего напряжения: в первичной цепи, между первичной и вторичной цепью, а также во вторичных цепях. В таблице 1 приводятся значения минимальных зазоров и путей утечки для печатных плат, входящих в состав устройств с питанием от электросети 220 В категории перенапряжения II в условиях степени загрязнения 2.

Для внешних слоёв значения зависят от наличия покрытия, однако стоит учитывать, что стандартная маска не является специализированным изоляционным покрытием и не обеспечивает возможность применения пониженных требований к зазорам. Маска имеет неравномерную толщину и может содержать полости и трещины, снижающие надёжность такой изоляции.

Что касается внутренних слоёв, то для проводников на соседних слоях используется минимальный зазор для сплошной (англ. solid insulation) однослойной изоляции в 0,4 мм, а для проводников на одном слое изоляция рассматривается как скреплённый стык (англ. cemented joint). По стандарту для такой изоляции могут использоваться значения минимальных зазоров и путей утечки для степени загрязнения 2, для степени загрязнения 1 или зазор для сплошной изоляции в 0,4 мм. При этом в последних двух случаях стандарт требует проведения испытаний, включающих термоциклирование и испытание на электрическую прочность. Дело в том, что существует вероятность (и для надёжных приложений она должна быть учтена), что в результате тепловой, механической нагрузки или с течением времени вдоль раздела соседних слоёв печатной платы возникнет зазор. И тогда расстояние в 0,4 мм может оказаться недостаточным для обеспечения высоковольтной изоляции.

Стоит заметить, что в большинстве случаев требование к расстоянию через изоляцию между слоями является минимальным, поэтому одной из стратегий при проектировании печатных плат с ограничением по габаритам является разнесение изолируемых проводников и компонентов по разным слоям.

Соблюдение требуемых стандартом расстояний при проектировании топологии печатной платы может оказаться недостаточным, так как наличие компонентов и конструктивных элементов изделия делает задачу трёхмерной. Поэтому использование 3D-моделей компонентов и общей сборки изделия является необходимым условием при проектировании изделий с опасными уровнями напряжения.

Минимальные расстояния, требуемые стандартом, должны быть выдержаны во всех направлениях, с учётом наличия компонентов на печатной плате, а также конструктивных элементов изделия.

Помимо соблюдения требований к минимальным расстояниям, при разработке печатных плат для высоковольтных приложений рекомендуется избегать острых углов в геометрии проводящих слоёв (рис. 6), так как они являются концентраторами напряжённости электрического поля.

С точки зрения ЭМС изоляц��онный барьер является разрывом в пути возвратного тока, что без реализации специальных мер приводит к повышенному уровню излучения, особенно в случае изолированных источников питания. Как и в случае разрывов в опорном слое, для обеспечения пути протекания возвратных токов через изоляционный барьер применяются конденсаторы. Требования к дискретным конденсаторам и примеры их применения описаны в разделе G.15 приложения G «Компоненты» стандарта. В изоляции опасных уровней напряжения применяются только конденсаторы класса Y, выход из строя которых приводит к разрыву цепи: для сети переменного тока 220 В класса перенапряжения II это один конденсатор подкласса Y1 или два последовательно соединённых конденсатора подкласса Y2. Безопасность таких конденсаторов гарантируется производителем, однако паразитная индуктивность соединения и локализованное расположение ограничивают их эффективность на частотах выше 100 МГц. Этого недостатка лишена встроенная в печатную плату ёмкость, распределённая между двумя перекрывающимися полигонами на внутренних слоях (рис. 7).

При этом важно понимать, что даже полное следование рекомендациям стандарта в части минимальных расстояний между проводниками не гарантирует электробезопасности. Только результаты испытаний изоляции на электрическую прочность (раздел 5.4.11 стандарта) могут подтвердить соответствие топологии печатной платы, применяемых материалов и компонентов, конструкции изделия и технологии его изготовления требованиям безопасности для конкретных условий применения.

P.S. Расширенные и более подробные версии этой и предыдущей публикации вошла в новый релиз полной версии книги. Проект #SamsPcbGuide развивается, в том числе благодаря обратной связи (как положительной, так и отрицательной), поэтому буду благодарен за конструктивную критику. Всем удачи, народ (а безопасность пусть от удачи не зависит, всё строго по стандартам)!