Небольшая статья про самостоятельное изготовление аппарата для контактной сварки аккумуляторов (18650 и аналогичных). С помощью подобного устройства можно в домашних условиях и из подручных материалов сваривать и ремонтировать аккумуляторные батареи и сборки. Дешево, сердито и доступно каждому.

Приветствую всех!

Точечная сварка является разновидностью контактной сварки (источник).

Есть покупные варианты, тот же SUNKKO, но практически все варианты требуют доработки под свои материалы и нужны — увеличения тока, замены таймера и так далее. Проще самостоятельно изготовить вариант «под себя».

Преимущества — вы получаете заведомо функциональный вариант, с заложенными характеристиками. Какие вам нужны — такие и предусмотрите.

Базовые и проверенные варианты DIY строятся на базе мощного трансформатора (понижающего) и таймера с реле. Есть возможность сделать еще проще — просто электроды с питанием от автомобильного аккумулятора, но это не самый удобный вариант.

Конкретно требовалось:

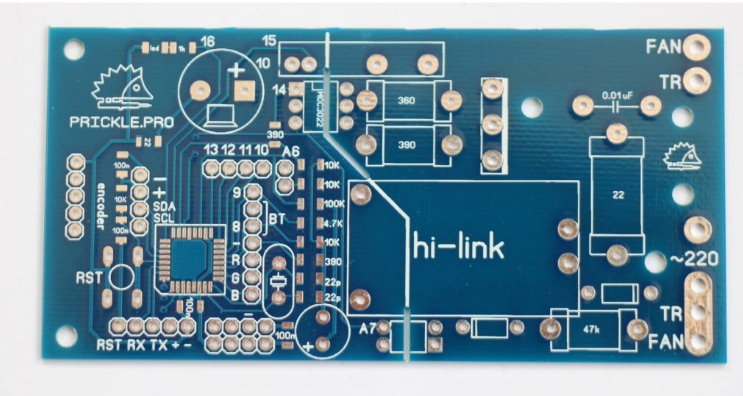

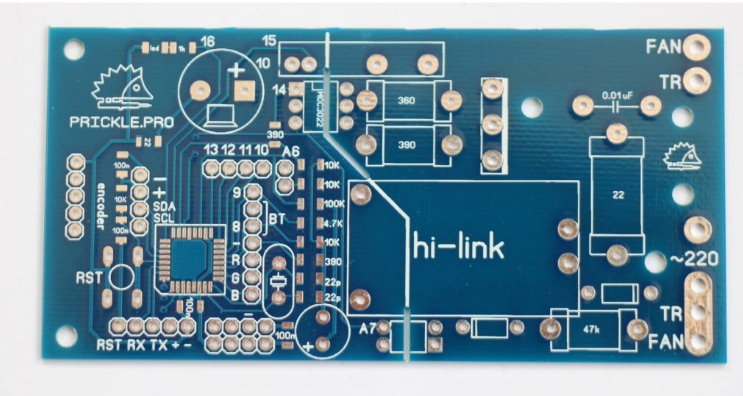

Выбранный вариант платы управления реализован на базе микроконтроллера ATmega. В плюсах — наличие преобразователя питания (Hi-Link) и гальванической развязки низковольтной части схемы.

Плату управления можно найти в сборе, так и отдельно (печатную плату). Для самостоятельного изготовления печатной платы (ЛУТ) прикрепляю файл dot_svarka.lay6.

Дополнительно был куплен энкодер KY-040 для управления меню и внесения регулировок.

Для удобства был выбран OLED дисплей с диагональю 0,96" и шиной I2C (4pin). Этот вариант корректно работает с библиотеками Arduino, и внешне прилично выглядит. Можно использовать и другие варианты, при условии соответствующих правок.

Для подачи сигнала сварки используется кнопка или микропереключатель (концевик).

Подойдет и простая педалька, тут кому и что удобно. Это простое двухпроводное подключение.

Дополнительно потребуются провода, предохранители, вилка, коннекторы, вентилятор и так далее… Мелочевка, которую можно найти под рукой или в ближайшем радиомагазине. А у запасливого самодельщика должно быть в наличии.

Потребуются расходные материалы, например, никелевая лента для сварки элементов.

Есть неплохая модель 3D-печатной ручки для контактной сварки (Spot Welder Handle ZBU-4.2 w/button).

Ссылка на скетч welding__dot.ino.

Сборка устройства не является затруднительной. Наиболее затратно для меня было найти хороший мощный понижающий трансформатор. Один из самых доступных вариантов — трансформатор от СВЧ-печи, вместо вторичной повышающей обмотки которого наматывается 1,5...2 витка толстого медного провода (сечение 50...70 кв. мм).

Сознательно не пишу про корпус устройства — никаких особых требований нет. Обычно используют корпуса для РЭА или от старых устройств. От себя могу порекомендовать экранировать корпус изнутри от помех импульса, а также предусмотреть вентилятор охлаждения трансформатора, который прилично нагревается при длительной работе.

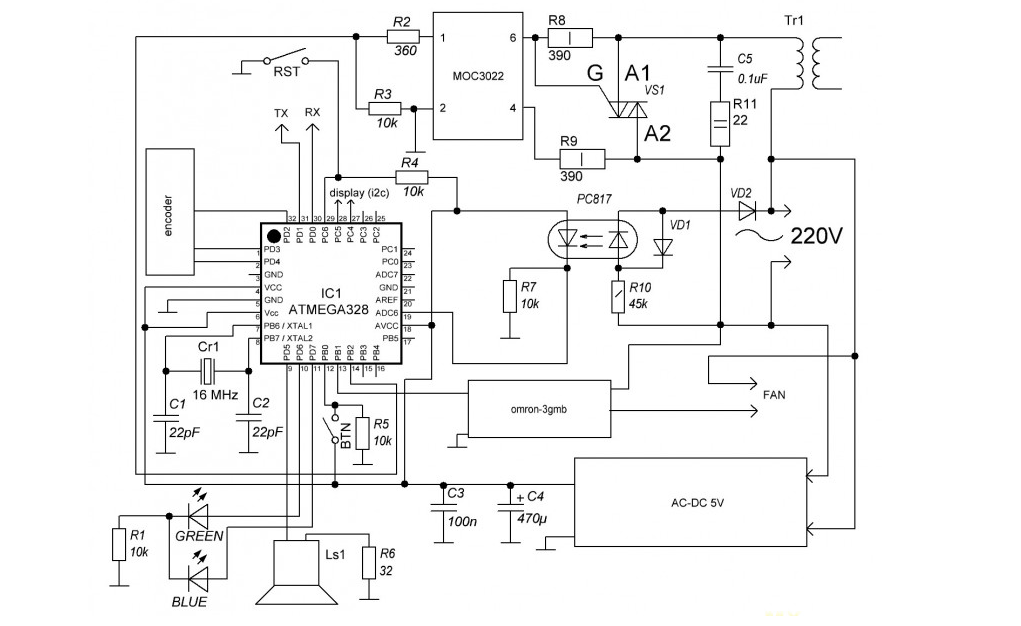

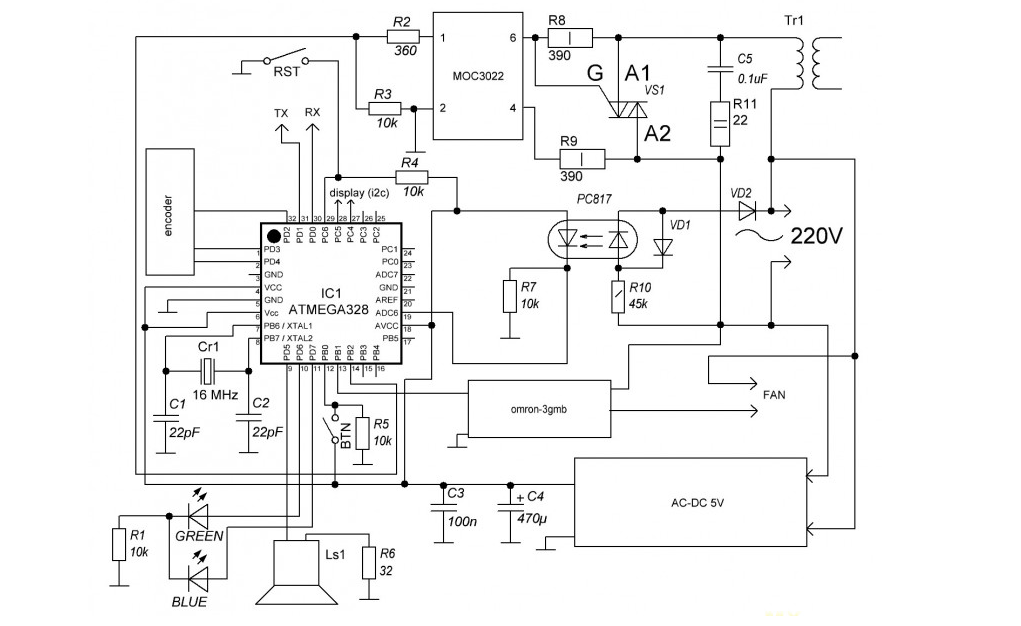

Схема платы сварки выглядит следующим образом.

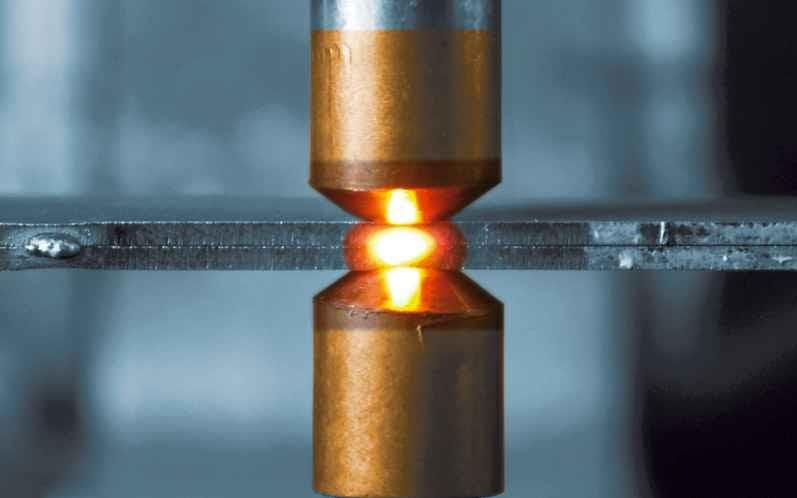

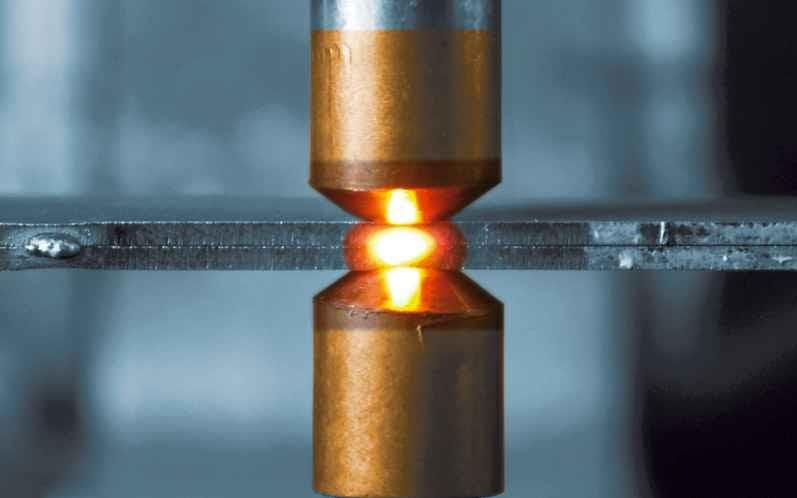

После сборки лучше всего провести тесты и определить оптимальные значения длительности импульса. В моем случае использован медный провод 6 кв. мм в качестве электродов.

Двойной импульс проваривает хорошо, длительность подбираем в зависимости от толщины ленты. На отрыв держит не хуже заводской сварки.

Теперь можно без проблем собрать большую батарею для электровелосипеда, отремонтировать батарею для гироскутера и модернизировать шуруповерт.

Видео тестирования самодельной контактной сварки.

Процесс сварки элементов 18650 в батарею.

Для меня подобный вариант обошелся практически в два раза дешевле, чем заводские. Которые все равно требуют доработки. Да и результат дает самодельная контактная сварка отличный.

Приветствую всех!

Точечная сварка является разновидностью контактной сварки (источник).

Есть покупные варианты, тот же SUNKKO, но практически все варианты требуют доработки под свои материалы и нужны — увеличения тока, замены таймера и так далее. Проще самостоятельно изготовить вариант «под себя».

Преимущества — вы получаете заведомо функциональный вариант, с заложенными характеристиками. Какие вам нужны — такие и предусмотрите.

Базовые и проверенные варианты DIY строятся на базе мощного трансформатора (понижающего) и таймера с реле. Есть возможность сделать еще проще — просто электроды с питанием от автомобильного аккумулятора, но это не самый удобный вариант.

Конкретно требовалось:

- высокий ток сварки (до 600...900А);

- двойной импульс сварки;

- подстройка длительности импульса (доли секунды);

- питание платы без вспомогательного трансформатора;

- открытая прошивка (Arduino) и возможность корректировки кода.

Выбранный вариант платы управления реализован на базе микроконтроллера ATmega. В плюсах — наличие преобразователя питания (Hi-Link) и гальванической развязки низковольтной части схемы.

Плату управления можно найти в сборе, так и отдельно (печатную плату). Для самостоятельного изготовления печатной платы (ЛУТ) прикрепляю файл dot_svarka.lay6.

Дополнительно был куплен энкодер KY-040 для управления меню и внесения регулировок.

Для удобства был выбран OLED дисплей с диагональю 0,96" и шиной I2C (4pin). Этот вариант корректно работает с библиотеками Arduino, и внешне прилично выглядит. Можно использовать и другие варианты, при условии соответствующих правок.

Для подачи сигнала сварки используется кнопка или микропереключатель (концевик).

Подойдет и простая педалька, тут кому и что удобно. Это простое двухпроводное подключение.

Дополнительно потребуются провода, предохранители, вилка, коннекторы, вентилятор и так далее… Мелочевка, которую можно найти под рукой или в ближайшем радиомагазине. А у запасливого самодельщика должно быть в наличии.

Потребуются расходные материалы, например, никелевая лента для сварки элементов.

Есть неплохая модель 3D-печатной ручки для контактной сварки (Spot Welder Handle ZBU-4.2 w/button).

Ссылка на скетч welding__dot.ino.

Часть кода обработки энкодера

// encoder pin and interrupt

const byte encoder_A_Pin = 3;

const byte encoder_B_Pin = 2;

const byte encoderButtonPin = 4;

const byte interruptA = 1;

const byte interruptB = 0;

boolean encoder_rotate = false;

// last state encoder A pin

boolean currentA = false;

// last state encoder B pin

boolean currentB = false;

// Timeout for different long and short button on

const unsigned long timoutHoldButton = 9000; // 9 sec

// Timeout for bounce protect encoder button

const unsigned long debounceEncButton = 20; // 20 ms

// Time on encoder button

unsigned long timeOnEncButton = 0;

// Time off encoder button

unsigned long timeOffEncButton = 0;

unsigned int buttonEncCurrentVal = HIGH;

unsigned int buttonEncLastVal = HIGH;

boolean ignoreEncOff = false;

void setup() {

// encoder init

pinMode(encoder_A_Pin, INPUT);

digitalWrite(encoder_A_Pin, HIGH);

pinMode(encoder_B_Pin, INPUT);

digitalWrite(encoder_B_Pin, HIGH);

pinMode(encoderButtonPin, INPUT);

digitalWrite(encoderButtonPin, HIGH);

// enable encoder change interrupt

attachInterrupt(interruptA, onA, CHANGE);

attachInterrupt(interruptB, onB, CHANGE);

}

////////////////////////////////////////////////////////////////////////////////////////////////////////////////////

// increment rotate

////////////////////////////////////////////////////////////////////////////////////////////////////////////////////

void onA(){

if (encoder_rotate) delay (1);

if (digitalRead(encoder_A_Pin) != currentA ) {

currentA = !currentA;

if ( currentA && !currentB ) {

Serial.println("+ encoder");

}

encoder_rotate = false;

}

}

////////////////////////////////////////////////////////////////////////////////////////////////////////////////////

// decrement rotate

////////////////////////////////////////////////////////////////////////////////////////////////////////////////////

void onB(){

if ( encoder_rotate ) delay (1);

if( digitalRead(encoder_B_Pin) != currentB ) {

currentB = !currentB;

if( currentB && !currentA ){

Serial.println("- encoder");

}

encoder_rotate = false;

}

}

////////////////////////////////////////////////////////////////////////////////////////////////////////////////////

// main loop

////////////////////////////////////////////////////////////////////////////////////////////////////////////////////

void loop() {

CurrentTime = millis();

////////////////////////////////////////////////////////////////////////////////////////////////////////////////////

// ENCODER BUTTON

encoder_rotate = true;

buttonEncCurrentVal = digitalRead(encoderButtonPin);

// Test for button pressed and store the down time

if (buttonEncCurrentVal == LOW && buttonEncLastVal == HIGH && (CurrentTime - timeOffEncButton) > long(debounceEncButton)){

timeOnEncButton = CurrentTime;

}

// Test for button release and store the up time

if (buttonEncCurrentVal == HIGH && buttonEncLastVal == LOW && (CurrentTime - timeOnEncButton) > long(debounceEncButton)){

if (ignoreEncOff == false){

Serial.println(F("short enc"));

}else{

ignoreEncOff = false;

}

timeOffEncButton = CurrentTime;

}

// Test for button held down for longer than the hold time

if (buttonEncCurrentVal == LOW && (CurrentTime - timeOnEncButton) > long(timoutHoldButton)){

Serial.println(F("long enc"));

ignoreEncOff = true;

timeOnEncButton = CurrentTime;

}

buttonEncLastVal = buttonEncCurrentVal;

}Сборка устройства не является затруднительной. Наиболее затратно для меня было найти хороший мощный понижающий трансформатор. Один из самых доступных вариантов — трансформатор от СВЧ-печи, вместо вторичной повышающей обмотки которого наматывается 1,5...2 витка толстого медного провода (сечение 50...70 кв. мм).

Сознательно не пишу про корпус устройства — никаких особых требований нет. Обычно используют корпуса для РЭА или от старых устройств. От себя могу порекомендовать экранировать корпус изнутри от помех импульса, а также предусмотреть вентилятор охлаждения трансформатора, который прилично нагревается при длительной работе.

Схема платы сварки выглядит следующим образом.

После сборки лучше всего провести тесты и определить оптимальные значения длительности импульса. В моем случае использован медный провод 6 кв. мм в качестве электродов.

Двойной импульс проваривает хорошо, длительность подбираем в зависимости от толщины ленты. На отрыв держит не хуже заводской сварки.

Теперь можно без проблем собрать большую батарею для электровелосипеда, отремонтировать батарею для гироскутера и модернизировать шуруповерт.

Видео тестирования самодельной контактной сварки.

Процесс сварки элементов 18650 в батарею.

Для меня подобный вариант обошелся практически в два раза дешевле, чем заводские. Которые все равно требуют доработки. Да и результат дает самодельная контактная сварка отличный.