Электролизер относительно небольшой мощности, здесь, предназначен для повышения температуры пламени настольных и ручных стеклодувных горелок в домашней мастерской. При этом гремучий газ подмешивается в обычную горючую смесь - пропан-воздушную или пары бензина в воздухе. Сжигание чистого гремучего газа в специальных микрогорелках позволяет получить небольшой высокотемпературный факел для работы с металлами, стеклом, керамикой – разогрев, резка, пайка, сварка. Все это расширяет возможности мастерской, а в стеклодувном смысле – является почти полной заменой баллонного кислорода для работы с тугоплавкими стеклами, что позволит не связываться с неудобным в доставке баллонным кислородом - в удаленную местность и в одиночку.

Электролизер - обычного, классического принципа действия и не претендует на волшебные параметры позволяющие задействовать его для отопления или питания ДВГ автомобиля. КПД прибора меньше 1.0 - энергии на получение горючего газа тратится больше, чем получается при его сжигании.

Структура прибора

Электролизер для получения гремучего газа не является и весьма простым аппаратом превращающим воду в горючее - это сложный прибор, требующий расходных материалов (ряд химикатов, электричество), внимания и регулярного обслуживания. Необходимо хорошо представлять процессы, происходящие в электролизере, способы и средства для изменения параметров прибора. Кроме самого реактора - емкости с электродами разлагающими воду из электролита, электролизер должен быть снабжен рядом дополнительных аппаратов для очистки и осушения газа, обогащения его углеводородами (важно при сварке, пайке стекла), блоком питания с автоматикой поддерживающей рабочий режим и устройствами безопасности (Рис. 2).

Электролизер стационарный, предназначен для многочасовой ежедневной работы и расположен близко к рабочему месту – в конструкции предусмотрены меры повышенной надежности и безопасности. Вместе с тем, прибор не содержит дорогих и дефицитных комплектующих и материалов, блочная конструкция аппарата позволяет гибко изменять конфигурацию аппарата и его мощность (производительность), легко обслуживать и ремонтировать прибор. Недостаток такого построения – большая масса и занимаемый объем аппарата, невозможность удобной транспортировки.

Гремучий газ имеет высокую скорость горения и большую энергию взрыва, обычные меры против «обратного удара», как например, защитные сетки в патрубках или медная «путанка» нередко оказываются малоэффективными, поэтому все части прибора и системы питания горелки (карбюратор для получения паров бензина) выполнены с избыточной прочностью, выдерживающие подрыв без аварии. Кроме того, в сосудах прибора, по возможности, уменьшен объем свободного пространства занимаемый гремучим газом. Говоря о вероятном взрыве, нелишне напомнить и об опасности разбрызгивания горячей (реактор при работе нагревается) вполне концентрированной щелочи, в первую очередь для глаз.

Существенно уменьшает вероятность обратных ударов и автоматическое поддержание в электролизере избыточного давления около 0,4 Атм. Теоретически, давление было бы выгодно поддерживать более высоким, при этом снижается газонаполнение электролита, понижается его сопротивление и уменьшаются омические потери и нагрев реактора. Практически же, конструкцию следует рассчитывать как минимум на десятикратное повышение давления в случае подрыва и исходить из соображений прочности.

Электролит

Электролизер работает на воде. Для понижения её сопротивления и увеличения КПД прибора в воду добавляют щелочь - NaOH или KOH. Концентрация этих веществ не одинакова, кроме того, едкий натр удобнее в эксплуатации - при потенциальных протечках электролита, высыхая, он осыпается в виде соды, в отличие от КОН, которая превращается в расплывающийся на воздухе поташ. В приготовленный один раз электролит добавляют только расходующуюся воду. Полностью электролит заменяют раз в несколько лет - для удаления продуктов распада электродов и резинок-изоляторов.

Электролит в реакторе не обновляется годами, расходуя только воду - чистую Н2О. Все примеси из воды и щелочи остаются внутри, постепенно сгущаясь до сверхконцентрированных агрессивных растворов которые интенсивно разрушают резину и электроды - вода должна быть хорошо дистиллированной, щелочь - химически чистой. Более того, присутствие в электролите катионов металлов (Pb, Sn, Zn, Fe, Cr, Mo) приводит к их выделению на катоде в виде осадка и резкому увеличению скорости коррозии электродов.

Материаловедение

В среде горячей щелочи, при протекании значительных токов, распространенные сорта нержавеющей стали разрушаются быстрее обычной конструкционной стали и стоят много дороже. Заграничные энтузиасты рекомендуют редкий и дорогой сорт нержавейки. Заводские электролизеры также строятся из обычной черной стали. Практика показывает, что при интенсивной эксплуатации стойкость таких пластин-электродов вместе с прокладками из обычной неспециальной резины (например, транспортировочные кольца от газовых баллонов [2]) - около 10 лет. Весьма стойкие пластины получаются из чистого никеля (дорого) или при гальваническом никелировании железа. Все части аппарата соприкасающиеся с электролитом (щелочью) её пеной или туманом, здесь выполнены из черной стали. Алюминий и медные сплавы в такой среде быстро разрушаются.

Расчет реактора электролизера

Точные громоздкие расчеты числа и размеров пластин–электродов [1], в практ��ке домашней мастерской можно заменить приближенными, но вполне действенными соотношениями. Они таковы:

мощность рассеиваемую одной парой электродов не желательно принимать выше 22 Вт., при этом потери энергии на нагрев электролита и конструкций реактора умерены даже при длительной работе;

практическое напряжение на одной паре пластин при котором идет электролиз воды – 1,8…2,4 В;

для получения одного литра газа в минуту требуется БП с габаритной мощностью 150…200 Вт.; при этом, производительности 3,5 - 4 литра газа в минуту (БП ~750 Вт) достаточно для питания ювелирной микрогорелки;

Устройство прибора

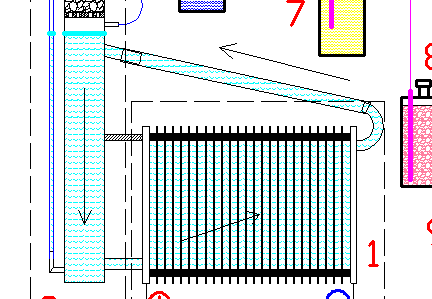

Электролизер состоит из конструктивно отдельных узлов-аппаратов соединенных в единый прибор нетолстыми шлангами и/или электрическими линиями. Это реактор (Рис. 3, поз. 1), питающий его постоянным током блок (Рис. 3, поз. 2), аппарат объединяющий в себе бак для электролита и фильтр-гаситель щелочной пены (Рис.3, поз. 3), аппарат для пополнения реактора расходующейся при работе дистиллированной водой, без сброса давления в системе (Рис. 3, поз. 4), реле давления (Рис. 3, поз. 5), водяной затвор (Рис. 3, поз. 6), барботер для насыщения гремучего газа углеводородами (Рис. 3, поз. 7), осушитель гремучего газа (Рис. 3, поз. 8), фильтр-уловитель щелочного тумана (Рис. 3, поз. 9).

Реактор прибора – безбакового типа с пакетом стальных пластин-электродов между которыми зажаты резиновые прокладки. Это межэлектродная электрическая изоляция и герметизация пространства между пластинами. Реактор имеет простейшую конструкцию без разделения получаемых газов – в результате получаем т.н. «гремучий газ» - смесь водорода с кислородом в оптимальном для сжигания, стехиометрическом, соотношении. Наряду с достоинством – простотой, такое построение требует значительных мер по предотвращению проскока пламени внутрь прибора и/или принятия мер по предотвращению аварии.

Внешний бак для электролита позволяет полностью заполнить им реактор, задействуя всю площадь электродов, в отличие от прототипа [2], и повышая общий КПД и стойкость электродов - известно, что их разрушение идет наиболее активно вблизи границы сред, хотя эффект и размывается наличием пены. Благодаря внешнему баку организована и циркуляция электролита через реактор, что улучшает вынос образовавшихся газов (газонаполнение электролита-сопротивление-КПД) и лучше распределяет и рассеивает тепло. Большой запас электролита позволяет прибору слабее реагировать на его расход, что полезно при ручном контроле и пополнении электролизера водой.

Щелочная пена образующаяся при электролизе в реакторе весьма стойка и плотна. Она накапливается и ползет по шлангам из аппарата в аппарат, унося из электролита щелочь. Явление это вредное. Практика эксплуатации электролизера-прототипа [2], показала, что его невысокая пустая колонна-отстойник пены, свою функцию выполняет неважно – фактически задерживает пену только последующий водяной затвор.

Здесь, фильтр-отделитель щелочной пены расположен в верхней части колоны аппарата и представляет собой часть трубы относительно плотно набитую минеральной (базальтовой) ватой. Мелкие пузырьки пены раздавливаются плотно уложенными волокнами, их стенки смыкаются и сливаются разделяясь на газ и жидкость. Недостатком такой конструкции является значительное сопротивление фильтра потоку газа, впрочем, терпимое при невысокой его скорости и расходе.

Блок питания (БП) электролизера с рабочим током около 20 А и напряжением около 50 В, классический низкочастотный, однофазный, с мостовым выпрямителем и без сглаживающего фильтра. Собран из имеющихся элементов, материалов и готового трансформатора.

БП электролизера собран на специальной стальной раме и состыковывается с реактором через изолятор из толстой крашеной фанеры. На выносной штанге амперметр с подсветкой шкалы для беглого контроля правильности работы аппарата.

Датчик (реле) давления для электролизера, на ~0,4 Атм. Герконового типа, выполнен на основе детали от автомобильного мотора и размещен в самой высокой точке аппарата, где его алюминиевый корпус от щелочи защищает газовая пробка в длинном соединительном шланге. Через промежуточное реле датчик отключает выпрямитель БП при достижения в «системе» выбранного давления.

Водяной затвор электролизера. Здесь нужно сказать и о существенном нюансе – при работе реактора, он неизбежно разогревается, нагревая металлические элементы конструкции, электролит. После выключения все это остывает, создавая разрежение внутри и при обычном устройстве промывалок (Рис. 3, поз 6, 7), способное затянуть их рабочие жидкости по шлангам в аппараты соседние. Техническая вода из затвора попадает в реактор и загрязняет электролит нежелательными примесями, бензин может попасть в затвор и при следующем цикле в реактор. Пресечь это безобразие можно отсоеди��яя шланги от аппаратов после окончания работы, что очень неудобно. Много лучше, применить промывалки специальной конструкции лишенные этого недостатка, работающие одинаково хорошо в обоих направлениях. В химии, такие аппараты известны как «склянка Тищенко». Практически, перегородку в цилиндрическом сосуде удобнее и надежнее выполнить в виде еще одной трубы меньшего диаметра вставленную коаксиально.

Микрогорелка для гремучего газа собрана пайкой из медного-латунного лома и игольчатого краника. Рукоятка плотнейшим образом, с применением молотка, набита тонкой медной проволокой-«путанкой» отожженной на оправке и отмытой в нашатырном спирте от окиси в УЗ мойке. Сопло диаметром 0,7 мм из медного капилляра впаяно твердым медно-фосфорным припоем, наконечники с соплами сменные.

Осушитель гремучего газа. Откуда в получаемом газе вода? Прежде всего, из самого реактора. Он разлагает воду из щелочного раствора, и она испаряется, тем более, что при работе реактор нагревается. Есть и мельчайшие брызги от лопающихся пузырьков пены. Дополнительно, гремучий газ пропускается через водяной затвор сразу после электролизера – обязательная ступень безопасности, предохраняющая от обратного удара, а водород-кислородная смесь весьма к этому склонна. Пары же воды, поступающие в горелку с газом, сильно понижают его температуру.

Фильтр тонкой очистки. Через него проходит осушенный газ и далее поступает «к потребителю». Вся газоподготовка – три аппарата – затвор, барботер с бензином для насыщения, при необходимости, газа парами углеводородов и осушитель. Практика показывает - как это не удивительно, частицы щелочи из электролизера пробираются через все препоны и рабочие жидкости и выпариваясь в горелках, кристаллы калия или натрия, регулярно забивают длинные тонкие сопла, а чистить их трудно. При использовании едкого натра в электролите, хорошо заметно, характерное яркое оранжевое свечение факела, т. н. «содовое свечение». К счастью, эти частицы неплохо улавливаются простейшей набивкой из стекловаты.

Факел с примесью максимума паров бензина.

Литература

1. Корж В.Н., Дыхно С.Л. – Обработка металлов водородно-кислородным пламенем. Киев, «Техника», 1985 г.

2. Бондаренко Ю.Н. Лабораторная технология. Изготовление газоразрядных источников света для лабораторных целей и многое другое.

Babay Mazay, зима, 2022 г.