Comments 53

Не совсем понятно отчего RFID-метка получает питание при передаче данных. Ведь на ее шиних питания нет конденсатора.

0

Картинка про буханку хлеба и троллейбус.jpg

-15

На предпоследней фотке — почти готовый троллейбус. Осталось только рога и колеса приделать.

+7

Ну с RFID-меткой вполне оправдано. На самом деле, я лично сталкивался с тем, когда нужно было урезать так или иначе размер микросхемы. Например, когда делали эмуляторы таксофонных карточек. Народ микроконтроллеры спиливал прямо до подложки.

+3

Неуместна.jpg

Данные изыскания подтверждают как внутри устроены микросхемы и что при желании их форм-фактор можно менять дремелем и фрезеровальным станком. Это знание полезно чтобы, например, не удивляться почему работает расколотая напополам микросхема.

Данные изыскания подтверждают как внутри устроены микросхемы и что при желании их форм-фактор можно менять дремелем и фрезеровальным станком. Это знание полезно чтобы, например, не удивляться почему работает расколотая напополам микросхема.

+3

«После изготовления изделие обработать напильником» — из этой серии.

А насколько дороже найти ту же микросхему в подходящем корпусе, чем тратить время и электричество на допиливание «не совсем подходящего»?

А насколько дороже найти ту же микросхему в подходящем корпусе, чем тратить время и электричество на допиливание «не совсем подходящего»?

0

Чем только не занимаются люди… Ладно, когда например транзистору случайно отломал вывод, он у тебя один, сейчас 3 часа ночи, а нужно/хочется срочно его припаять обратно. Но пилить корпуса МК на спец. станке… Это выходит за границы моего понимания :-)

+1

В 80-х приходилось надфилем КТ-315/361 пилить. Ну и класика — из МП-42 делал фототранзисторы для всяческих поделок.

+3

MSP430G2211 доступен в корпусе 16-Pin QFN (из описания по ссылке) — явно меньше получившегося «обрубка» DIP-6.

Ага, по-этому его надо превратить в менее дружелюбный корпус.

Сомнительная выгода этих «распилов». Видимо, этим Gregory Davill и японцу под ником TheAxid9999 просто было нечего делать.

Контроллер LPC1114 — на сегодняшний день единственный ARM в «дружелюбном» корпусе DIP.

Ага, по-этому его надо превратить в менее дружелюбный корпус.

Сомнительная выгода этих «распилов». Видимо, этим Gregory Davill и японцу под ником TheAxid9999 просто было нечего делать.

+2

мсье знают толк в извращениях…

-1

Вы про воздух между ядром и электронами уберете… а то вдруг кто поверит…

+5

Я уже вижу эту строчку в русской инструкции к контроллеру LPC1114:

...«Перед сборкой обработать напильником»…

...«Перед сборкой обработать напильником»…

+2

«Контроллер LPC1114 выпускается в универсальном корпусе, при необходимости изменения габаритов, обработать напильником.»

+4

У меня один вопрос: зачем?

-2

Конкретно в статье спорное назначение, но на практике изредко бывает необходимость отпилить «лишний» кусок микросхемы. Так что статья ценная.

0

Корпус МС служит для защиты от механических повреждений кристалла, а также для защиты от химически активных веществ, которые содержаться как в жидкостях, так и газах, в т.ч. и в воздухе. Поэтому не факт, что после распила МС будет стойко переживать все внешние воздействия.

Статья, интересна только для поделок на коленке «для себя» и для ответа на вопрос «надо попробовать, вдруг получится?». Делать таким методом боевые проекты, и уж тем более проекты от которых зависит жизнь и здоровье людей не следует.

Статья, интересна только для поделок на коленке «для себя» и для ответа на вопрос «надо попробовать, вдруг получится?». Делать таким методом боевые проекты, и уж тем более проекты от которых зависит жизнь и здоровье людей не следует.

0

Ха, камрад. А помнишь как мы у тебя дремелем дрочили корпус еепромки, чтобы докопаться до отломаных ног? И ведь припаялись таки.

Вачдог!

Вачдог!

0

Компания ChipWorks производит реверс-инженеринг микросхем. Вот она этих микросхем перепилила кучу :)

Раньше за денежку можно было заказать реверс-инженеринг любого чипа, как сейчас — не знаю.

Раньше за денежку можно было заказать реверс-инженеринг любого чипа, как сейчас — не знаю.

0

Всегда интересовали правовые аспекты распила микросхем. Ладно китайцы, им и не такое можно, но эти то в Канадах обитают. Куда смотрит закон в этом случае?

0

С законом проблемы начинаются, скорее, не от самого реверс-инжиниринга, а от последствий оного. Не могу сказать по американо-канадской практике, но у нас, чтобы выиграть дело, нужно убедить суд не только в нарушении ответчиком закона, но и в том, что вследствие оного были нарушены права и законные интересы истца (если предполагается возмещение ущерба, его надо доказать). Когда реверс-инжиниринг проводится просто в исследовательских целях, ничьи права не нарушаются, публикация исследования в большинстве случаев никому из правообладателей проблем не доставляет. А вот если по нему кто-то начинает клепать и продавать пиратские мелкосхемы, появляется повод. Что касается возможной публикации неких фирменных ноу-хау, то самые важные из них, скорее всего, и без того уже давно опубликованы патентными бюро, и такая сторонняя публикация вряд ли является поводом для судебного разбирательства.

+3

Решение с питанием сильно впечатлил. Но что то мне подсказывает, что гораздо красивее результат бы вышел на другом корпусе. Ведь тут то автору придеться еще наворачивать на схему кучу всего для питания.

0

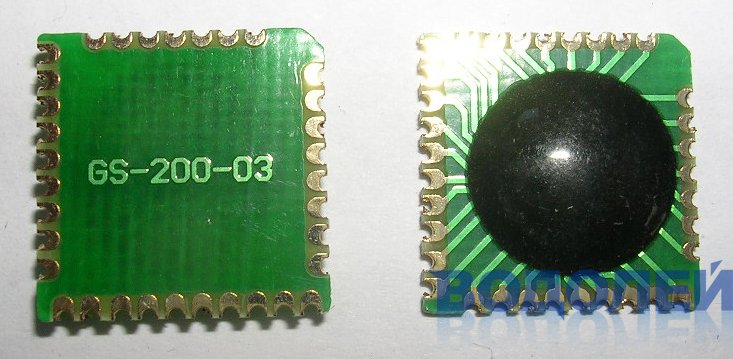

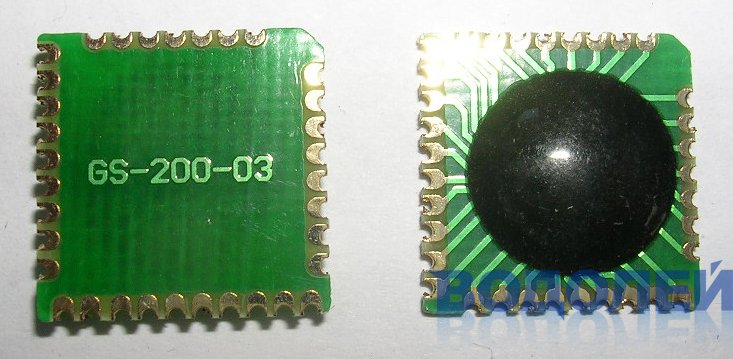

Некоторые микросхемы продаются в бескорпусном варианте. Между прочим, корпус составляет значительную часть стоимости современных микросхем. Кристалл можно непосредственно смонтировать на плату и соединить его выводы с дорожками на плате при помощи Wire bonding. Для защиты от пыли, света и повреждений капнуть сверху черным компаундом. Так получаются «китайские капли», которые изобиловали в приставках «Денди» и картриджах к ним. При крупносерийном производстве очень выгодно, и место на плате экономится, хотя бескорпусный монтаж более чувствителен к механическим воздействиям. Плата-то гнется, а в корпусах микросхем обычно имеется подложка из твердого сплава.

+1

Интересно, простым смертным можно купить AVR микроконтроллеры в бескорпусном варианте и их смонтировать? Это ж могучая защита от копирования!

0

Это исключительно вопрос объема заказа. 5 штук наверное не продадут, а вот от 10'000 можно говорить :-)

+1

Я думаю, можно даже одну тысячу купить. Это грубо и примерно, но начиная от партий размером с 1 Reel, производители микросхем охотно идут на сотрудничество. Один мой знакомый вел переговоры с Texas Instruments о покупке одной новой микросхемы в таком объеме. При этом с фирмы ему даже сообщали о наличии и планах производства этой микросхемы.

0

Насчет авр не знаю, но более непопулярные мелкоконтроллеры встречаются в таком виде

Остается только раздраконить каплю :)

Остается только раздраконить каплю :)

+2

Это добывание изюма из булочек получается.

+2

+2

А микросхема от такого разве не станет непригодной?

-2

по ссылке ходили?

«Слева операционник 544УД1 в корпусе, а справа бескорпусная микросхема той же серии ))

Бескорпусная имеет индивидуальную тару внушительных размеров, внутри которой вклеен кристалл

по инструкции сначало необходимо отделить проволочные проводники от выводов тары индивидуальной, а затем иглой-ножом подрезать клей, соединяющий микросхему и тару, после чего сдвинуть микросхему. Я не внял инструкции и поплатился за это одним золотым проводником, ну и ладно первый блин всегда комом.»

«Слева операционник 544УД1 в корпусе, а справа бескорпусная микросхема той же серии ))

Бескорпусная имеет индивидуальную тару внушительных размеров, внутри которой вклеен кристалл

по инструкции сначало необходимо отделить проволочные проводники от выводов тары индивидуальной, а затем иглой-ножом подрезать клей, соединяющий микросхему и тару, после чего сдвинуть микросхему. Я не внял инструкции и поплатился за это одним золотым проводником, ну и ладно первый блин всегда комом.»

+1

Интересно, как им удалось настолько жестко и точно приклеить корпус к столу фрезерного станка, что проходом фрезы они вышли параллельно выводам внутри пластика?

0

Я думал, большой корпус делают для рассеивания избыточного тепла или передачи его на радиатор.

0

Пластиковый? Для рассеивания тепла сделали бы металлическую крышку, как на процессорах.

0

Для отвода тепла в корпус обычно встраивают металлическую пластину. А дальше возможно три пути:

1) корпус крепится к радиатору (пример — TO-220);

2) корпус припаивается брюхом к специальному полигону на плате (пример — QFN);

3) отвод тепла осуществляется через выводы (пример — SOT-223).

Так что есть решения как для больших, так и для малых корпусов.

1) корпус крепится к радиатору (пример — TO-220);

2) корпус припаивается брюхом к специальному полигону на плате (пример — QFN);

3) отвод тепла осуществляется через выводы (пример — SOT-223).

Так что есть решения как для больших, так и для малых корпусов.

+2

нифига не из пластмассы корпуса делаются — корпус должен плотно прилегать к кристаллу для теплоотвода эффективного, если корпус и кристалл будут иметь разные коэффициенты температурного расширения, то: а) корпус либо при нагреве отслоится от кристалла, что не есть гуд, б) кристалл сломается об корпус поэтому корпуса делают из того же самого материала, что и кристалл — из кремния, используют отходы после нарезки вафель для кристаллов — кремниевая пыль + клеящий состав

+2

Встречный вопрос — неужели нельзя создать пластмассу с таким-же коэффициентом теплового расширения, как у кремния?

0

всяко лучше, чем у пластмассы

0

Sign up to leave a comment.

Articles

Change theme settings

Два безумных способа допиливания микросхем