Comments 46

Может стоит подумать насчёт генератора?

А почему просто не подключить аккумулятор параллельно блоку питания?

Аккумулятору нужен будет контроллер, который не позволить аккумулятору перезарядиться или перезарядиться. По сути, тот же источник бесперебойного питания получится.

В случае, если взять свинцово-кислотный АКБ, то достаточно будет просто выставить на блоке питания соответствующее напряжение и обойтись без контроллера заряда. С разрядом да, желательно контролировать, но можно сказать, что в вашем случае это уже реализовано. Когда напряжение опустится ниже 20В, все мощные нагрузки выключатся, а контроллеру потребуется довольно много времени для того, чтобы убить АКБ.

ИБП :) Ну и видимо слишком просто — не подразумевает возни :)

Я же написал почему он не очень подходит, а что бы подходил (долгая автономная работа), то возни получится ещё больше. Тут возня — один раз написать алгоритм и поставить АЦП. Всё. Проще же, согласны?

Просто RK-1 написано что энергопотребление 20 Вт. Добавим 100% потерь — 40Вт.

У меня дома стоит ИБП (бюджет: 3к примерно — бу ибп и аккумулятор), который такую нагрузку будет тянуть примерно часов 20.

Т.е. я подключаю ИБП и проблема решена, не?

У меня дома стоит ИБП (бюджет: 3к примерно — бу ибп и аккумулятор), который такую нагрузку будет тянуть примерно часов 20.

Т.е. я подключаю ИБП и проблема решена, не?

У себя так и сделал: на БП выкрутил подстроечный резистор на напряжение 13.7В, вывел клеммы +-12В и подсоединил автомобильный аккумулятор. Полчаса печати ABS без света с подогревом стола у меня точно есть.

А что будет если аккумулятор разрядится в ноль? Выкините и новый купите?

В моей реальности свет больше чем на 2 минуты последние 5 лет не выключали. За аккум не переживаю — по назначению в машине он свое отработал. Функция постановки печати на энергонезависимую паузу интересна, но про реализацию её я не слышал. Если знаете как и ткнете носом как это сделать в Marlin — буду весьма признателен

Я вот тоже не помню, когда последний раз выключали )

К сожалению, не ткну (

К сожалению, не ткну (

Энергонезависимо нельзя.

во первых моторы должны оставаться под напряжением, чтобы не потерять положение микрошагов (без напряжения мотор из любого микрошага повернётся в ближайший полный шаг) а при калибровке в ноль есть погрешность равная погрешности датчикам нуля.

во вторых проблема подогрева, без подогрева модель рискует отщёлкнуться от стола.

так что тут разве что вести лог печати, чтобы по номеру крайнего распечатанного слоя. можно было допечатать оставшуюся половину детали и склеить.

во первых моторы должны оставаться под напряжением, чтобы не потерять положение микрошагов (без напряжения мотор из любого микрошага повернётся в ближайший полный шаг) а при калибровке в ноль есть погрешность равная погрешности датчикам нуля.

во вторых проблема подогрева, без подогрева модель рискует отщёлкнуться от стола.

так что тут разве что вести лог печати, чтобы по номеру крайнего распечатанного слоя. можно было допечатать оставшуюся половину детали и склеить.

Я удивляюсь почему это еще не реализовано в кастомных прошивках домашних 3D принтеров

Про моторы вы верно написали. Но, у меня, например, в принтере (RK-1) стоит винт с шагом 1 мм. И моторы с шагом 1,8 градусов. В данном случае погрешность при включении будет 0,005 мм ( 1/200). Что не критично.

По датчикам нуля я уже писал, но обннуляться по ним не стоит.

По датчикам нуля я уже писал, но обннуляться по ним не стоит.

Когда аккумулятор сядет достаточно сильно и напряжение под нагрузкой просядет, вольт до 5, смотря какой контроллер, контроллер принтера вырубится

Без нагрузки напряжение конечно сразу вырастет и контроллер заработает, но печать повторно уже не запустится без команды извне, поэтому ток потребления будет мизерный и аккумулятор уже особо не сядет в ближайшие сутки.

Так что за просадку в ноль можно не беспокоится, дай бог до 5 вольт сядет, а по факту скорей всего даже больше останется.

Тут хуже другое, из за низкого напряжения принтер может не вырубиться, а начать глючить, зависание контроллера теоретически может привести к повреждениям принтера.

Без нагрузки напряжение конечно сразу вырастет и контроллер заработает, но печать повторно уже не запустится без команды извне, поэтому ток потребления будет мизерный и аккумулятор уже особо не сядет в ближайшие сутки.

Так что за просадку в ноль можно не беспокоится, дай бог до 5 вольт сядет, а по факту скорей всего даже больше останется.

Тут хуже другое, из за низкого напряжения принтер может не вырубиться, а начать глючить, зависание контроллера теоретически может привести к повреждениям принтера.

Касательно FDM принтеров, после остановки еще какая-то часть пластика постепенно выдавливается из головки, поэтому необходимо отодвигать ее от фигуры. Хватит ли времени на это?

Продолжение печати произойдет с уже выдавленными остатками остывшего пластика, все это попадет в область печати и останется не только излишками которые можно срезать, но и препятствием для головки т.к. пластик уже остыл. Это если и не повредит принтер, то вероятно, повредит модель.

Если печать происходит пластиком с большой усадкой (например ABS), есть ли смысл продолжать печать?

После остывания ABS моделей, за счет усадки деталь сама отклеивается от стола, кроме того будет смещение геометрии.

Продолжение печати произойдет с уже выдавленными остатками остывшего пластика, все это попадет в область печати и останется не только излишками которые можно срезать, но и препятствием для головки т.к. пластик уже остыл. Это если и не повредит принтер, то вероятно, повредит модель.

Если печать происходит пластиком с большой усадкой (например ABS), есть ли смысл продолжать печать?

После остывания ABS моделей, за счет усадки деталь сама отклеивается от стола, кроме того будет смещение геометрии.

Вместо сдвигания сопла можно ретракт сделать, но, быстрей ли он будет — вопрос. И хватит ли времени зависит только от емкости блока питания.

Да, поэтому я и написал, что для PLA пойдёт только.

Да, поэтому я и написал, что для PLA пойдёт только.

После остывания ABS моделей, за счет усадки деталь сама отклеивается от стола

Каптон, смазанный жиденьким-жиденьким раствором ABS в ацетоне держит модель даже после полного остывания стола так, что за модель можно весь принтер поднять :)

От размера модели зависит и от слоя АБС. А то, на некоторых моделях очень тонка грань между «все равно отлипают края» и «че-то стекло опять лопнуло». Впрочем, в моем опыте нет каптона, но он не выглядит реально клейким и, полагаю, сам будет отлипать от стола на углах больших моделей, не?

От размера модели зависит и от слоя АБС

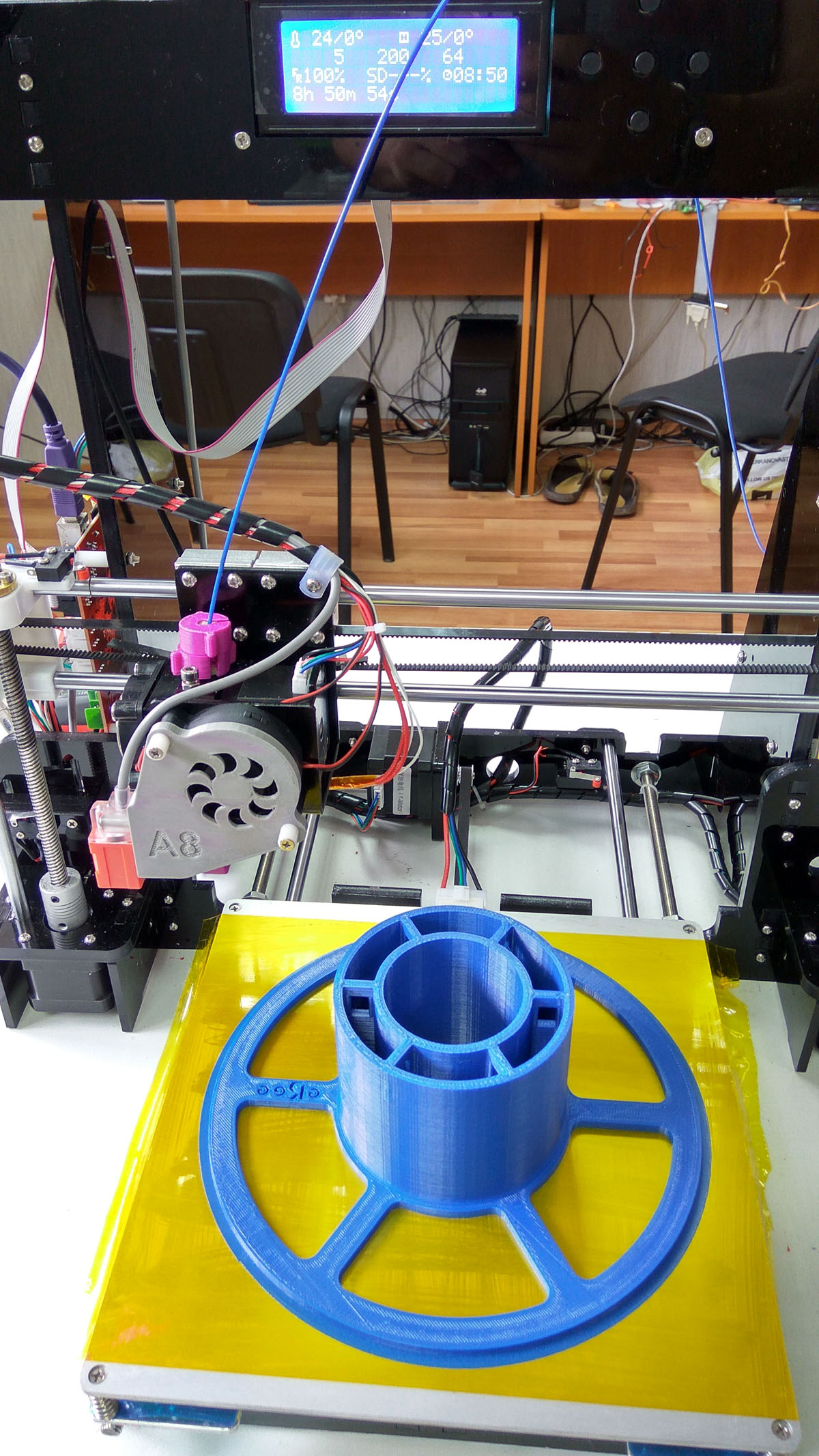

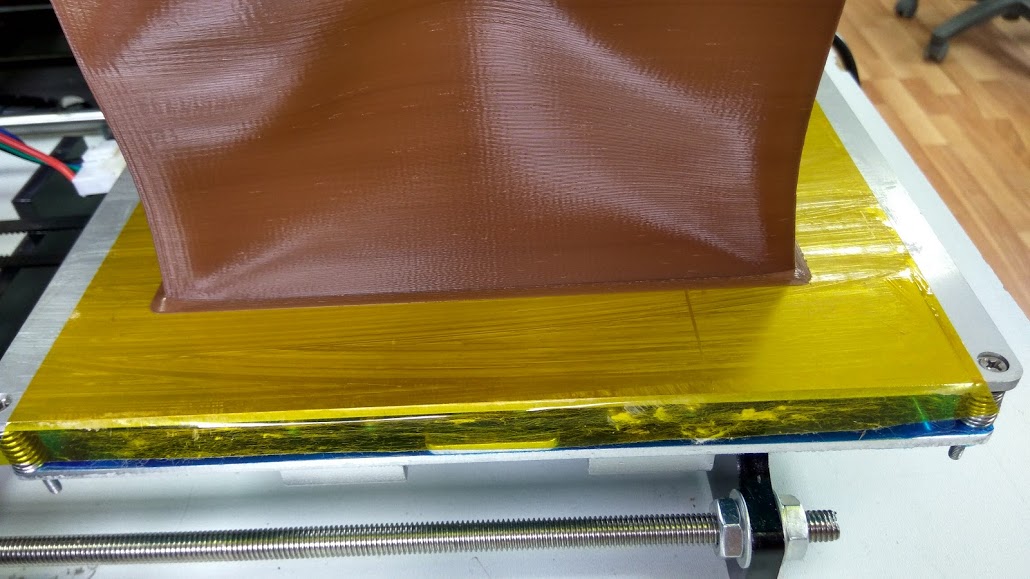

Вот сегодня только снимал со стола отпечатавшуюся за ночь основу катушки:

Диаметр — 185 мм, слой — 0.25 мм, печаталась на открытом принтере под приоткрытым окном :) Снимал с помощью шпателя, потому что просто оторвать от стола ее невозможно без повреждения ее самой или стола :) Стекла у меня нет, печатаю на родном алюминиевом столе, обклеенном каптоном.

в моем опыте нет каптона, но он не выглядит реально клейким и, полагаю, сам будет отлипать от стола на углах больших моделей, не?

Нет, сам каптон держится очень цепко. Только если с очень уж большим усилием тупо отрывать от него модель, то могут образоваться пузыри под каптоном, просто посередине ленты. Понятия не имею как туда попадает воздух :)

Чистый каптон, кстати, тоже неплохо держит ABS и, наверное, будет прекрасно работать в закрытом принтере, где нет сквозняков и сильного градиента температуры.

Тонкие модели не считаются (с большими вырезами тоже) — попробуйте кирпичь такой же выоты напечатать.

Мне как-то жалко пластика и времени на то, чтобы печатать ненужный мне кирпич такого размера :)

Вот скоро буду печатать стойки для держателя катушек, но у них, правда, большой размер только по длине, высота и ширина поскромнее :)

Вот скоро буду печатать стойки для держателя катушек, но у них, правда, большой размер только по длине, высота и ширина поскромнее :)

Вы заполнение-то не делайте полным — грамм в 200 уложится, наверное)) У меня-то много пластика, но у меня и принтер/способ адгезии другой.

В общем, суть в том, что если деталь тоньше определенной, то она полностью прогревается от стола до нужной температуры, и «скукоживания» не наступает. В принципе, речь о нескольких сантиметрах, в зависимости от условий печати.

Если скукоживание наступает, то мы имеем либо отрыв от стола в точках концентрации нагрузки, либо деламинацию — смотря, где лучше спекание. При этом я вполне допускаю, что при определенных соотношениях не произойдет ни того ни другого — просто будет некоторая внутренняя напряженность.

Если деталь высокая, но имеет определенные вырезы (нет прямых линий приложения силы, например), то нагрузка перераспределяется, и вероятность описанных негативных эффектов радикально снижается.

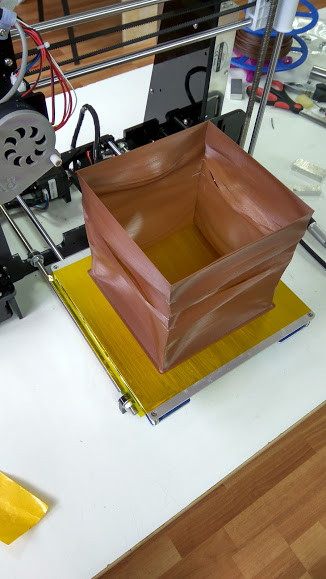

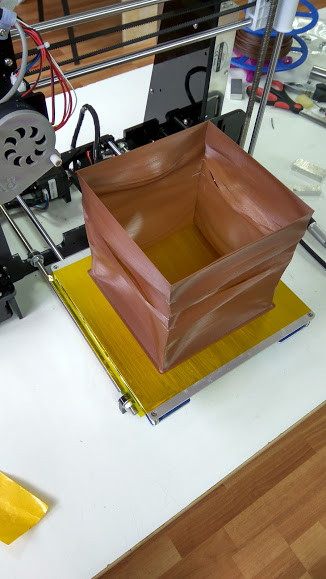

Ладно. Если жалко пластика и/или времени — напечатайте куб 10-15см размером на «spiral vase». Полагаю, вы могли уже сталкиваться с таким тестом — отрыв углов он не покажет, но по нему можно примерно оценить, на детали какой высоты начинают проявляться негативные эффекты от тепловой усадки.

p.s. спасибо за интересную дискуссию.

В общем, суть в том, что если деталь тоньше определенной, то она полностью прогревается от стола до нужной температуры, и «скукоживания» не наступает. В принципе, речь о нескольких сантиметрах, в зависимости от условий печати.

Если скукоживание наступает, то мы имеем либо отрыв от стола в точках концентрации нагрузки, либо деламинацию — смотря, где лучше спекание. При этом я вполне допускаю, что при определенных соотношениях не произойдет ни того ни другого — просто будет некоторая внутренняя напряженность.

Если деталь высокая, но имеет определенные вырезы (нет прямых линий приложения силы, например), то нагрузка перераспределяется, и вероятность описанных негативных эффектов радикально снижается.

Ладно. Если жалко пластика и/или времени — напечатайте куб 10-15см размером на «spiral vase». Полагаю, вы могли уже сталкиваться с таким тестом — отрыв углов он не покажет, но по нему можно примерно оценить, на детали какой высоты начинают проявляться негативные эффекты от тепловой усадки.

p.s. спасибо за интересную дискуссию.

Вы заполнение-то не делайте полным — грамм в 200 уложится, наверное)) У меня-то много пластика, но у меня и принтер/способ адгезии другой.

Понятно, что заполнение делать процентов 10, не больше… Но все равно — половина катушки на эксперимент? У меня пластика пока не так много, я только начал заниматься этим :)

В общем, суть в том, что если деталь тоньше определенной, то она полностью прогревается от стола до нужной температуры, и «скукоживания» не наступает. В принципе, речь о нескольких сантиметрах, в зависимости от условий печати.

Так я же писал — приходится зубами отгрызать деталь от полностью остывшего стола :)

Ладно. Если жалко пластика и/или времени — напечатайте куб 10-15см размером на «spiral vase».

Я для температурных тестов печатал стоячий параллелепипед высотой 10 см и со стороной 2.5 см (без верхнего/нижнего слоев), снижая температуру на каждом сантиметре высоты. Печатал слоем 0.2, в один периметр. Стенки у него получаются слегка волнистые, как гороховый стручок :) Попробую и куб 15 см.

Кстати, всегда печатаю на всякий случай брим 4-5 мм шириной.

«spiral vase» — это бесшовная фигура в 1 периметр. Именно для этого теста нижний слой и brim дадут одинаковый эффект.

параллелепипед высотой 10 см и со стороной 2.5 смТут суть в чем: чем больше ширина — тем выше линейная усадка, а соответственно и усилие на отрыв. Чем больше высота — тем больше плечо приложения силы.

«spiral vase» — это бесшовная фигура в 1 периметр

Да, я знаю, и знаю где включается этот режим в слайсере (Simplify3D).

Именно для этого теста нижний слой и brim дадут одинаковый эффект.

В ближайшие день-два попробую. Сейчас печатается втулка на шпильку для катушек, а завтра постараюсь поставить на печать пустой куб спиральной вазой с дном :)

Ничего, если я подачу прутка увеличу процентов до 130? Вдруг не развалится в процессе печати, то коробочка будет слегка прочнее, чем при обычной подаче :)

Выбор сопла и настроек печати за вами — их можно, как угодно, оптимизировать) Другой вопрос, что если вы не сможете напечатать другие детали с такими же параметрами, то от теста мало пользы — будет слишком синтетическим.

Но. Вместо коррекции подачи можно вручную задать ширину линии — тогда все корректно отслайсится на любой модели (ну в детализации чуть-чуть потеряете).

А вообще, я бы грубые крепежные детали типа вашей катушки печатал соплом хотя бы 0.7-1мм — ждать целую ночь как-то ад.

Но. Вместо коррекции подачи можно вручную задать ширину линии — тогда все корректно отслайсится на любой модели (ну в детализации чуть-чуть потеряете).

А вообще, я бы грубые крепежные детали типа вашей катушки печатал соплом хотя бы 0.7-1мм — ждать целую ночь как-то ад.

Другой вопрос, что если вы не сможете напечатать другие детали с такими же параметрами, то от теста мало пользы — будет слишком синтетическим.

Действительно, смысл теста теряется. Оставлю параметры по умолчанию :)

А вообще, я бы грубые крепежные детали типа вашей катушки печатал соплом хотя бы 0.7-1мм — ждать целую ночь как-то ад.

Нету. Есть только 0.4 :) Заказывал дополнительно три сопла — 0.3, 0.5 и 0.8 — китаец прислал три по 0.4 :)

Я не жду. Принтер в офисе, поставил печатать и поехал домой. Утром приехал, снял деталь :)

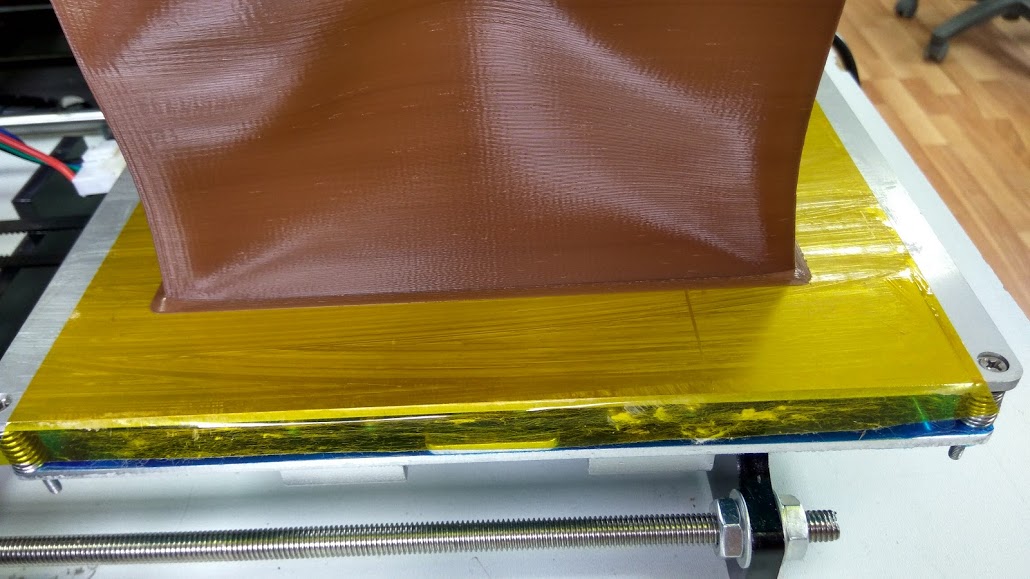

Напечатал. Уголки слегка приподнялись (где-то на 0.5мм), но оторвать брим (4мм шириной) не смогли :)

Деламинация выше 10 см — вполне понятное явление на открытом принтере, удивительно, что она раньше не проявилась :)

Деламинация выше 10 см — вполне понятное явление на открытом принтере, удивительно, что она раньше не проявилась :)

Уголки слегка приподнялись (где-то на 0.5мм), но оторвать брим (4мм шириной) не смогли :)Все в деформацию стенок ушло — с заполнением был бы другой расклад, но полагаю, идею вы уловили)

А вообще неплохо, у меня, вроде, раньше начинает слоиться. Впрочем, я на высокой температуре печатаю для обеспечения нужной подачи. надо попробовать будет тоже на досуге.

Второй: нельзя обнулять оси по концевикам.Постоянно так делаю. Возможно, на моих деталях просто не видно погрешность, но тем не менее.

Основная проблема с FDM — остывание стола при сколь-нибудь существенном простое без питания. А он под 100 ватт может легко жрать. Просто мерцаний света нормальный БП даже не заметит, а выключение хоть на минуту уже почти гарантирует фэйл.

На FDM, думаю, этого не заметно будет, но на SLAбудет полоска, которая всё портит. Проверено )

Я печатаю иногда на FDM PLA пластиком, так он не отрывается легко при остывании. ABS отвалится, конечно, сразу. Даже проекты есть, когда после печати сопло и стол остывает и головкой срывают модель и принтер готов к печати )

Я печатаю иногда на FDM PLA пластиком, так он не отрывается легко при остывании. ABS отвалится, конечно, сразу. Даже проекты есть, когда после печати сопло и стол остывает и головкой срывают модель и принтер готов к печати )

У меня сложилось впечатление, что для вас постепенное падение выходного напряжения БП — это какое-то волшебство.

Как минимум, можно поставить конденсатор большей емкости и получить больше времени на аварийные маневры.

Как минимум, можно поставить конденсатор большей емкости и получить больше времени на аварийные маневры.

Есть волшебная вещь, называется инвертор, к нем акумм такой какой хотите. Я себе поставил на газовый котел и акумм от грузовика. Хватает на 24 часа, контролер инвертора проверяет заряд и не допускает разряд, инвертор в отличии от ИБП дает правильный синус и ориентирован на питание двигателей в отличие от обычных ИБП, то есть еще и допускает пиковые токи. У сего девайса есть порт для контроля, ничего городить не надо. На все это сверху повесил GSM сигнализацию которая шлет мне СМС когда сеть отключается или напряжение проседает, ну и котел контролирует, но это не всегда удобно, поэтому параллельно будет висеть web-сервер чтобы через тырнет все мониторить и управлять, но это другая история. Думаю что для 3Д это будет правильным решением. За 3 года эксплуатации не было ни одного нарекания, все работает как часы с момента как смонтировал. Мало одного аккума, можно прицепить парочку, мне достаточно одного на 24 часа. И главное это решение недорогое, простое и масштабируемое (ну в разумных пределах).

Sign up to leave a comment.

Отключили свет. Что делать?