Добро пожаловать на брифинг по готовности ИТЭР к первой плазме! Напомню, что у нас есть справочная информация по проекту. Могу отметить, что у нас сегодня хорошие новости — конгресс США принял бюджет на 2020 финансовый год с резко увеличенным финансированием американской части ИТЭР — 257 млн долларов. После нескольких лет недофинансирования это отличная новость! В целом, к концу 2019 мы можем констатировать выполнение уже более 65% плана работ до первой плазмы. Но впереди — самая сложная треть.

Площадка ИТЭР в октябре 2019 года. Обратите внимание на белое колечко на заднем плане возле серого здания. Это 30 метровая (в диаметре) секция криостата — вакуумного сосуда, в котором будет находится реактор ИТЭР.

Теперь посмотрим на эти пункты в деталях

Самое знаменательное событие 2019 года — top-out здания токамака. Уже в марте 2020 нам обещают завершения строительства и начало движения кранов из здания предварительной сборки (открытого еще в 2017) в здание токамака, и как следствие этого — начало сборки реактора в шахте реактора.

Top-out!

Даа, проект долго шел к этому моменту — раскрытие котлована началось в 2010, заливка сейсмоизолирующего фундамента в 2011, а начало строительство “рабочих этажей” — конец 2015 года (довольно долгая пауза была связана с перепроектированием здания после аварии на АЭС Фукусима). И вот — проектная высота достигнута! Интересно, что по планам 2014 года это должно было произойти в июле 2019, в целом можно сказать, что задача была выполнена почти без отставания.

Внутри здания токамака доступ к шахте реактора будет перекрываться такими вот 60-тонными дверями, служащими как для поглощения нейтронного излучения, так и барьером нераспространения радиоизотопов.

Из примерно 40 необходимых для первой плазмы зданий и сооружений почти все уже готово или находится на завершающих стадия строительства. Из не готового стоит отметить здание управления, здание резисторов сброса энергии магнитов (эти резисторы производят в России) и здание трития, построенное примерно наполовину. Однако за 6 оставшихся лет их вполне можно достроить и насытить оборудованием.

Рендер законченной площадки. Серым обозначено уже построенное и насыщаемое оборудованием, фиолетовым — все еще строящееся здание токамака, голубым — будущие здания. Вся эта голубая обстройка вокруг непосредственно здания токамака для первой плазмы не нужна и будет строиться позже.

Кроме того, в 2019 году строители передали готовые здания для конверторов электропитания магнитной системы, здание для оборудования компенсации реактивной мощности, а в конце 2018 — еще и сооружения системы сброса тепла.

Комплекс ИТЭР в полномасштабных запусках будет крупнейшим потребителем электроэнергии — порядка 110 мегаватт на обеспечивающие системы и до 250 мегаватт на системы нагрева и питания магнитов. Все это будет распределяться по системам сложной многоуровневой системой, состоящей из 7 трансформаторов и двух станций ВРУ, подключенных к 400 киловольтному распределительному устройству. Первая часть — а именно об��ее распределительное средневольтное устройство, обеспечивающее 110 мегаватт нагрузок, было введено в строй в январе 2019 года и взяло на себя запитку пока весьма немногочисленных потребителей (строителей и монтажников). Этот ввод позволит провести испытания всех основных инфраструктурных объектов токамака — криокомбината, системы сброса тепла (эти два потребителя отвечают за львиную долю нагрузки — почти 100 мвт на двоих), впрочем работа по строительству локальных трансформаторных подстанций и распределительных сетей еще ведется.

Новенькое распределительное устройство (load center), от которого будут в будущем питаться системы нагрева плазмы

Также в 2019 году был введен в строй первый трансформатор на 400 МВАР (из трех) из подсистемы питания переменных нагрузок (магнитов, систем нагрева). Именно он будет использоваться для проведения испытания конверторов электропитания магнитной системы, которые, впрочем, пройдут еще не раньше чем через два года.

Вид на площадку ИТЭР со стороны ОРУ 400 киловольт, трансформаторов постоянных нагрузок (справа по центру) и импульсных нагрузок (слева по центру). Два здания конверторов электропитания магнитов стоят слева от криокомбината (с желтыми газгольдерами).

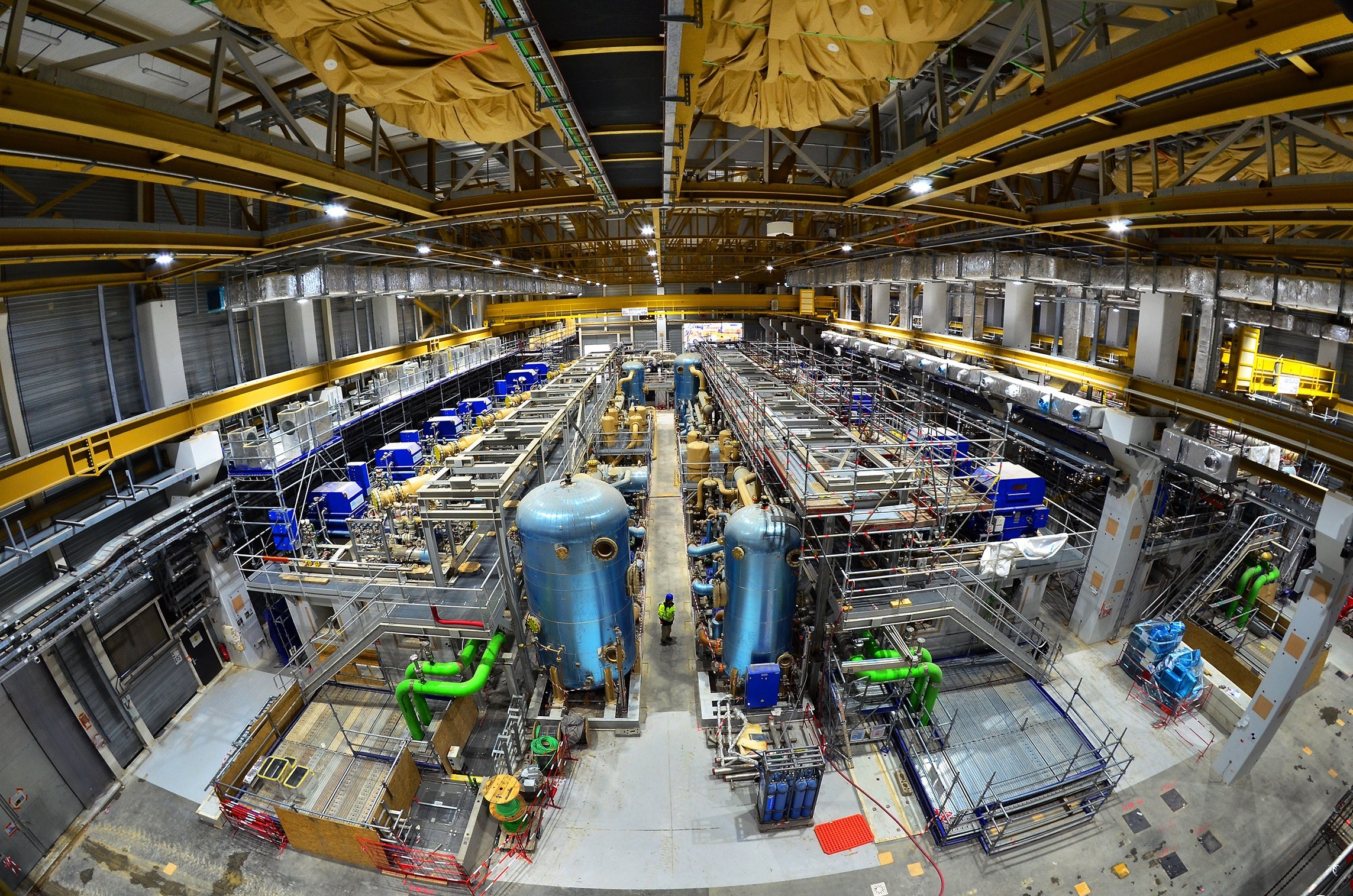

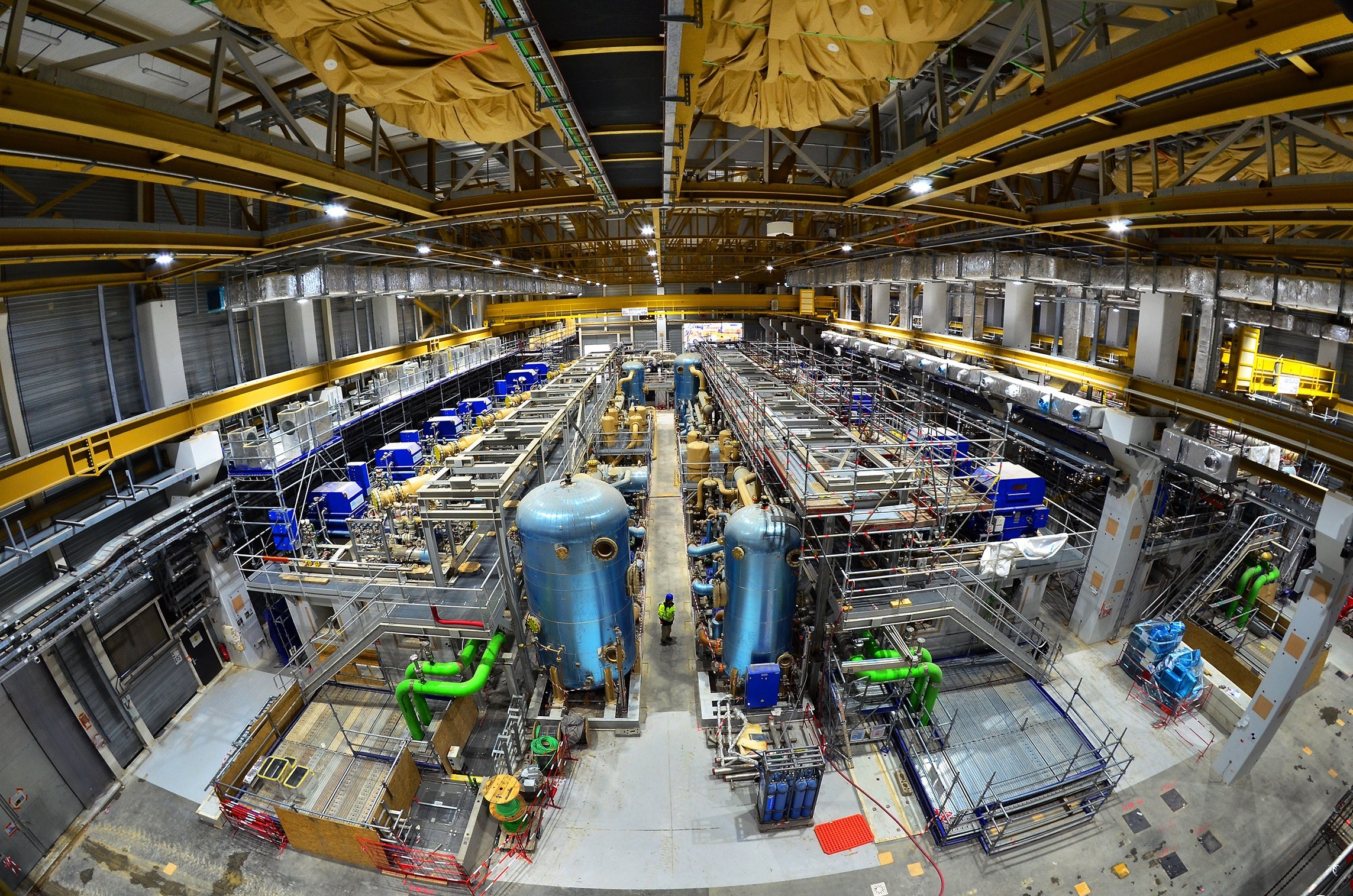

В 2019 году активно монтировалось оборудование системы сброса тепла — а это ни много ни мало 5 автономных систем водооборота с разной химией воды и уровнем надежности, 10 вентиляторных градирен общей производител��ностью около 300 мегаватт и два бассейна-буфера для горячей и холодной воды, а также 4 десятка насосов, теплообменного оборудования и т.п. Вся эта система должна принимать до 1150 мегаватт тепла от токамака и его вспомогательных систем в моменты запусков, и забуферизовав это тепло постепенно сбрасывать его в паузах. Для первой плазмы, впрочем, понятно мощность этой системы будет использоваться в малой доле возможностей.

Монтаж градирен — декабрь 2019

Монтаж вертикальных насосов системы охлаждения. Они нужны для выдачи воды из накопительного «горячего» бассейна на градирни охлаждения.

Криокомбинат — одна из крупнейших в мире установок по производству жидкого гелия в 2019 году… активно редизайнилась. В принципе, это бич любого сложного “первого в своем роде” проекта — огромное количество взаимосвязей приводят к тому, что неучет каких-то мелочей выливается в большие переделки. В частности, как мне объясняли инженеры по криокомбинату ИТЭР, пересмотр нагрузок привел к необходимости небольшого увеличения оборудования и добавления систем вентиляции и кондиционирования, и общий объем его оказался выше возможностей крыши, а значить часть кондиционеров надо было вынести на пристройку, а все вентиляционные трассы — перепроектировать. Так вот небольшое изменение привело к зависанию монтажа оборудования здесь на год.

Ситуация на сентябрь 2019 года. По сравнению с сентябрем 2018, когда здесь был я появились вентиляционные коробка и кабели — значит дело сдвинулось с мертвой точки! Впрочем, электродвигатели компрессоров еще не состыкованы с самими компрессорами (эта операция выполняется после подключения всех магистралей).

Голубые баки — установки осушения гелия, дальше по проходу — установки очистки гелия от примесей. Справа и слева на возвышениях — гелиевые компрессоры и теплообменники.

Однако, этот момент позади, и в 2020 ожидается начало автономных испытаний агрегатов. После постройки здания аварийных резисторов (году в 2022) будет установлена эстакада с трубопроводами криогенных жидкостей от криокомбинада то здания токамака и, видимо, где-то после 2023 пойдет поэтапный ввод криосистемы уже в здании токамака, должно быть довольно интересно.

Еще одно из важнейших событий 2019 года — на нижнем этаже здания токамака начался монтаж криолиний, от которых будут запитаны криофидеры сверхпроводящих магнитов и разные другие штуки типа криосорбционных вакуумных насосов.

Нижний этаж здания токамака, монтаж криолиний (они располагаются в единой теплоизолирующей вакуумной трубе) Именно так, на потолок, будет навешано большинство коммуникаций.

Важен этот момент тем, что наконец начался монтаж первых (из очень многочисленных) коммуникаций в здании токамака. Этот процесс будет сложным и долгим, а значит — его важно начинать как можно раньше.

Сверхпроводящие магниты ИТЭР в работе будут запасать до 46 гигаджоулей и работать на токе до 68 килоампер. Мало того, токамак в работе требует довольно быстрого изменения тока в магнитах, а значит — мощных источников тока “откачивающих” и “накачивающих” магниты током. В двух зданиях будет располагаться около 40 отдельных конверторов, представляющих собой управляемые многофазные выпрямители грандиозных размеров (самые большие конверторы будут до 90 мегаватт мощности, а общая мощность всех конверторов — 2,1 ГВт). Поскольку мощность нужна именно для изменения тока, то магнитная система будет работать в паре с системой компенсации реактивной мощности — грубо говоря набором конденсаторов и индуктивностей, коммутируемых на сеть переменного тока. Это позволит запасать часть извлекаемой магнитной энергии и в следующем цикле возвращать ее обратно, не “дергая” при этом высоковольтную ЛЭП.

Строительство системы компенсации реактивной мощности. Из интересного в кадре — высоковольтные катушки индуктивности на заднем плане.

В 2019 году в обоих зданиях конверторов начался монтаж шинопроводов (российского производства), которые будут связывать конверторы и магнитные фидеры а также началась подготовка оснований под монтаж самих блоков инверторов. Идет и установка трансформаторов (каждому инвертору полагается входной транс), хорошо видных на общих планах (они стоят снаружи здания).

Российские шинопроводы (желтые) внутри здания магнитных конверторов. Самих конверторов пока нет.

В 2020 году будет происходит монтаж инверторов и объединение всех составляющих, но до самих электрических испытаний здесь еще далеко.

Крайне важная система в составе ИТЭР, включающая в себя аж 400 вакуумных насосов и 10 километров вакуумопроводов. Похоже, и ее в 2018-2019 году поразил вирус редизайна, во всяком случае строительство той части здания трития, где должен был располагаться, так сказать, вакуумный цех с несколькими десятками основными откачивающими насосами, стоит с середины 2018 года. Впрочем, на этаж выше этого помещения целый этаж здания трития отведен под другую активно изменяемую систему — водяного охлаждения токамака, задачи по которой в 2018 году передали от США в ЕС. Кое-какие новые элементы вакуумной системы, тем не менее засветились.

На фото господа менеджеры и рабочие радуются испытаниям макета экваториального порта ИТЭР на вакуумную плотность, в ходе которых показано значительное превосходство железа над требованиями по утечке. Примерно так будут в будущем выглядеть заглушенные «входы» в реактор.

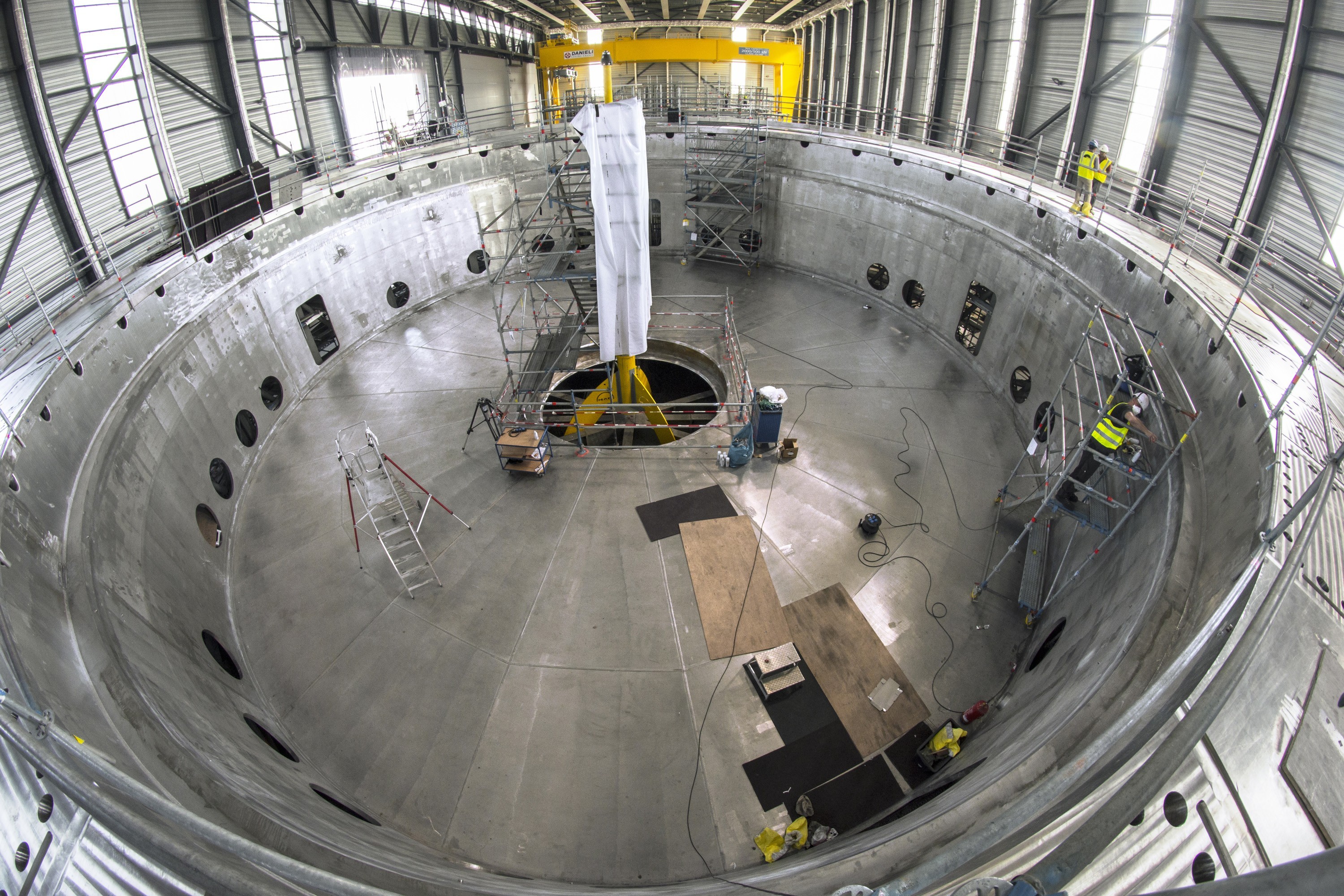

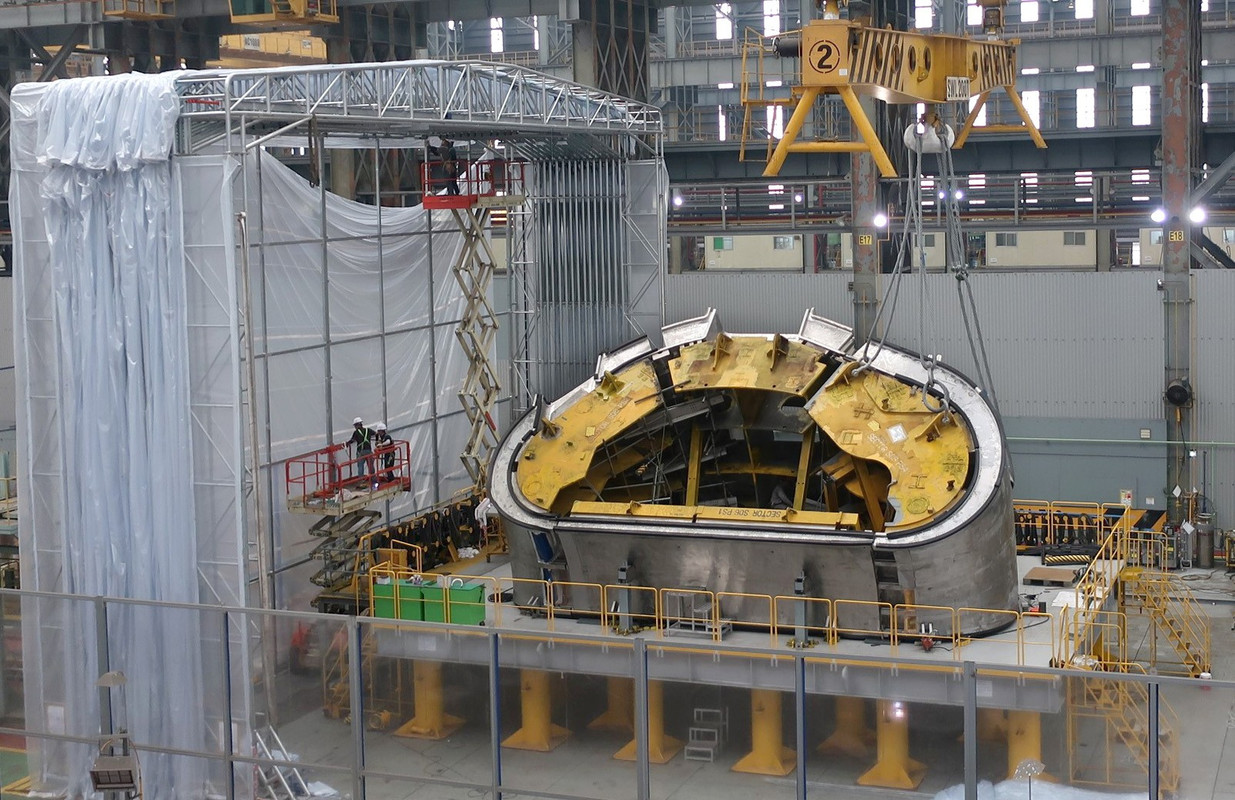

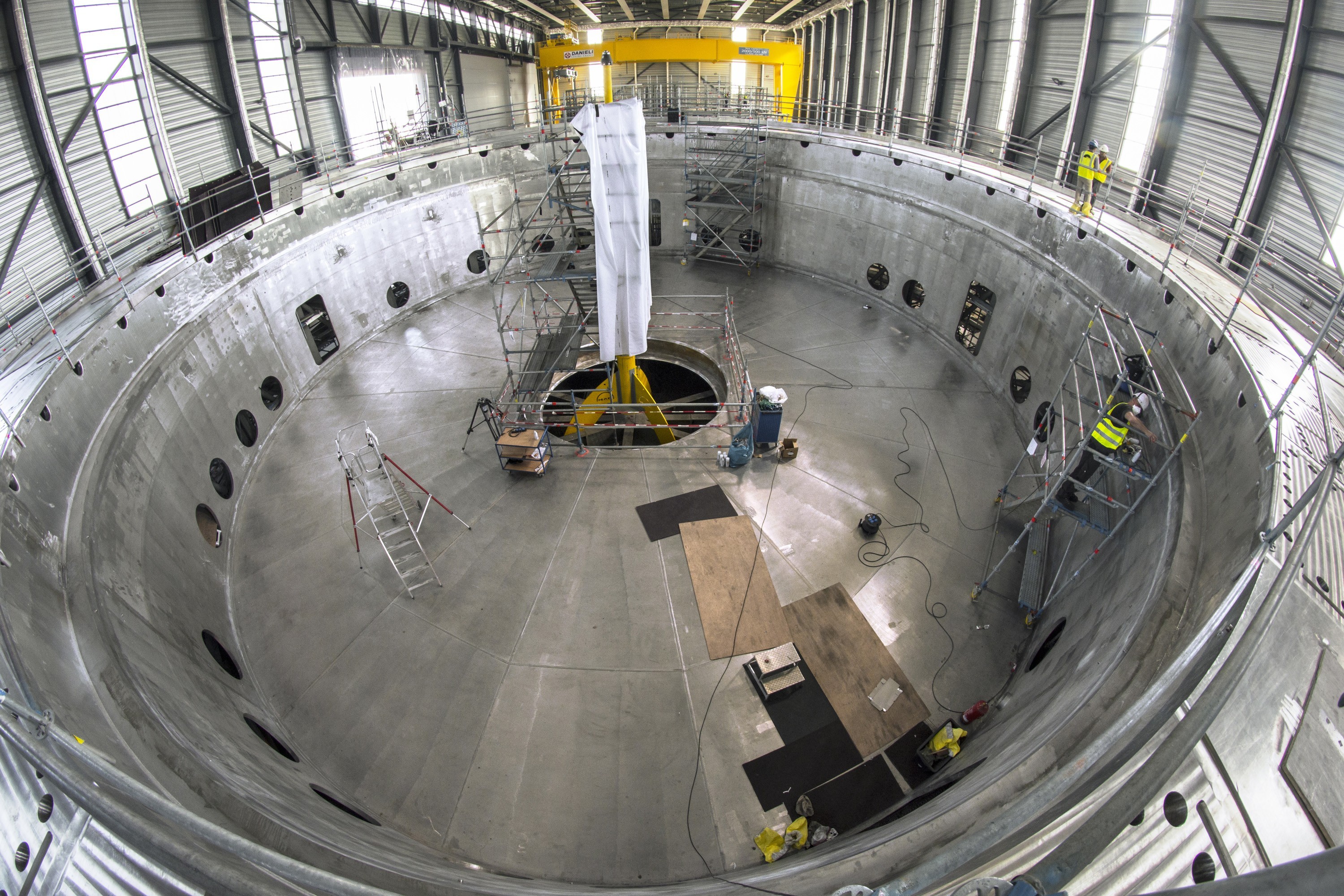

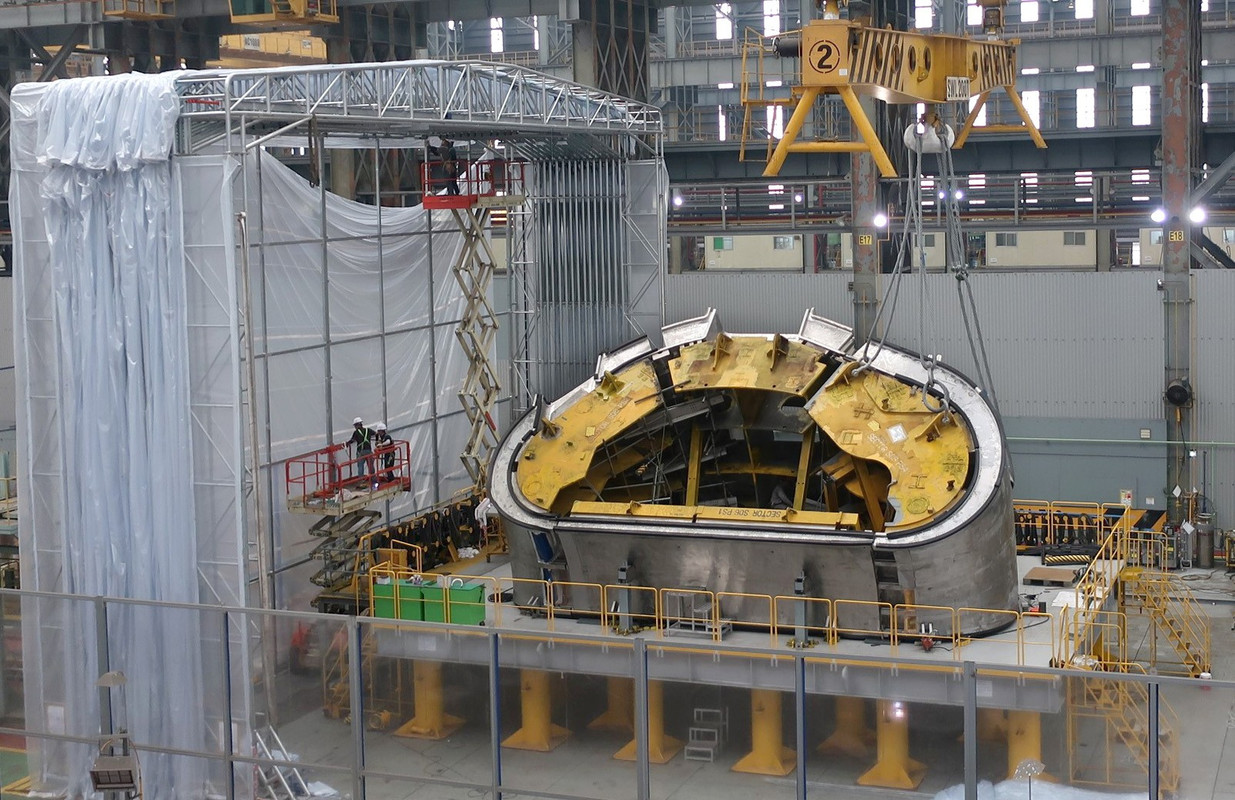

Криостат — это вакуумный сосуд, в котором будет находиться токамак вместе с магнитной системой. Вакуум тут в основном для теплоизоляции очень холодных магнитов от довольно горячей вакуумной камеры и окружающего здания. В 2019 году было закончено производство “нижнего цилиндра криостата” — это вторая снизу деталь криостата (из 4), и почти закончена работа с основанием криостата — это самая нижняя деталь. С установки основания на подшипники и затем нижнего цилиндра на основание в марте 2020 года должна начаться сборка ИТЭР (о чем подробнее ниже). На самом деле, на обеих кусках криостата еще предстоит наварить сотни опорных элементов для тепловых криоэкранов, датчиков и их кабельных линий, но эту работу можно выполнить как в оставшиеся месяцы так и даже после установки в шахту реактора.

Основание криостата, лето 2019 года. Сборка основных деталей закончена и даже основания под опоры катушек готовы.

Криоэкраны, кстати, тоже уже едут на площадку. Представляют они собой хитроизогнутые листы нержавеющей стали толщиной 10-20 мм с наваренными трубками охлаждения по котором будет течь гелий при температуре 80-100 К и посеребренные для улучшения отражения ИК-излучения. Часть криоэкранов входит в самые первые сборки, которые надо установить в шахту, поэтому с удовлетворением отмечаем, что их производство выполнено в срок (им занимается Южная Корея)

Тепловые криоэкраны. Конкретно этот — элемент эк��ана, расположенного между вакуумной камерой и тороидальными магнитами.

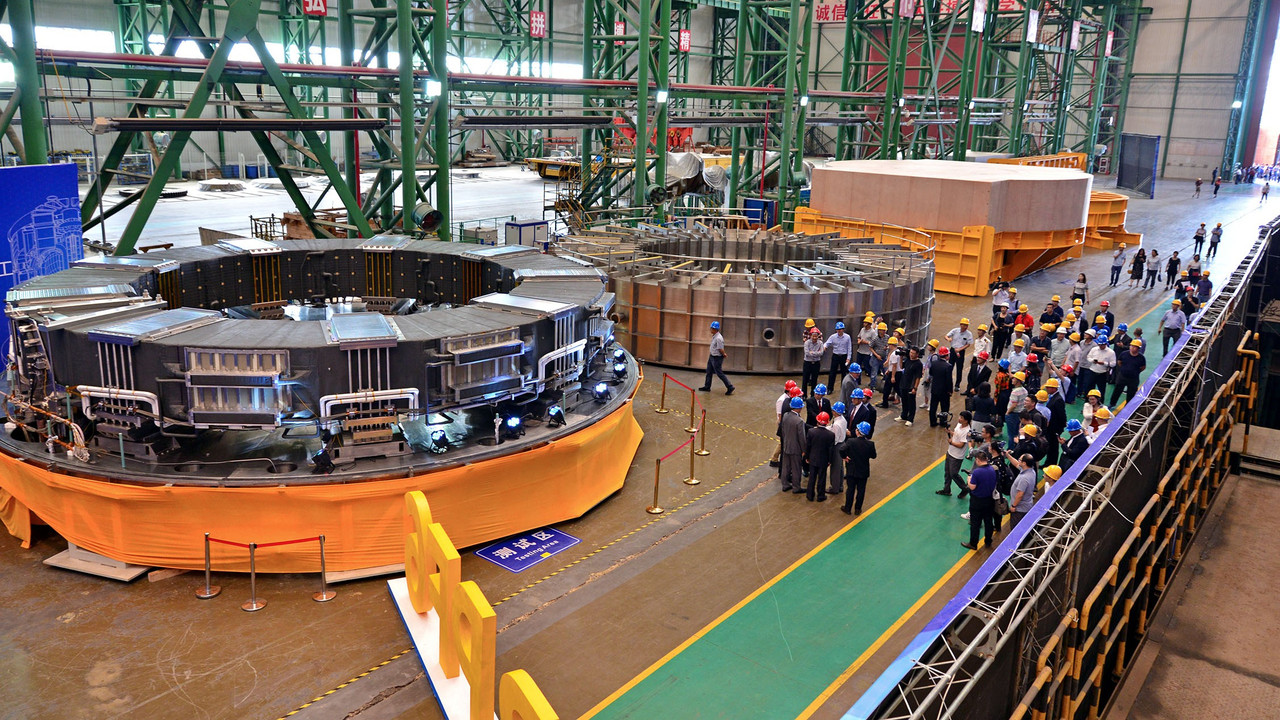

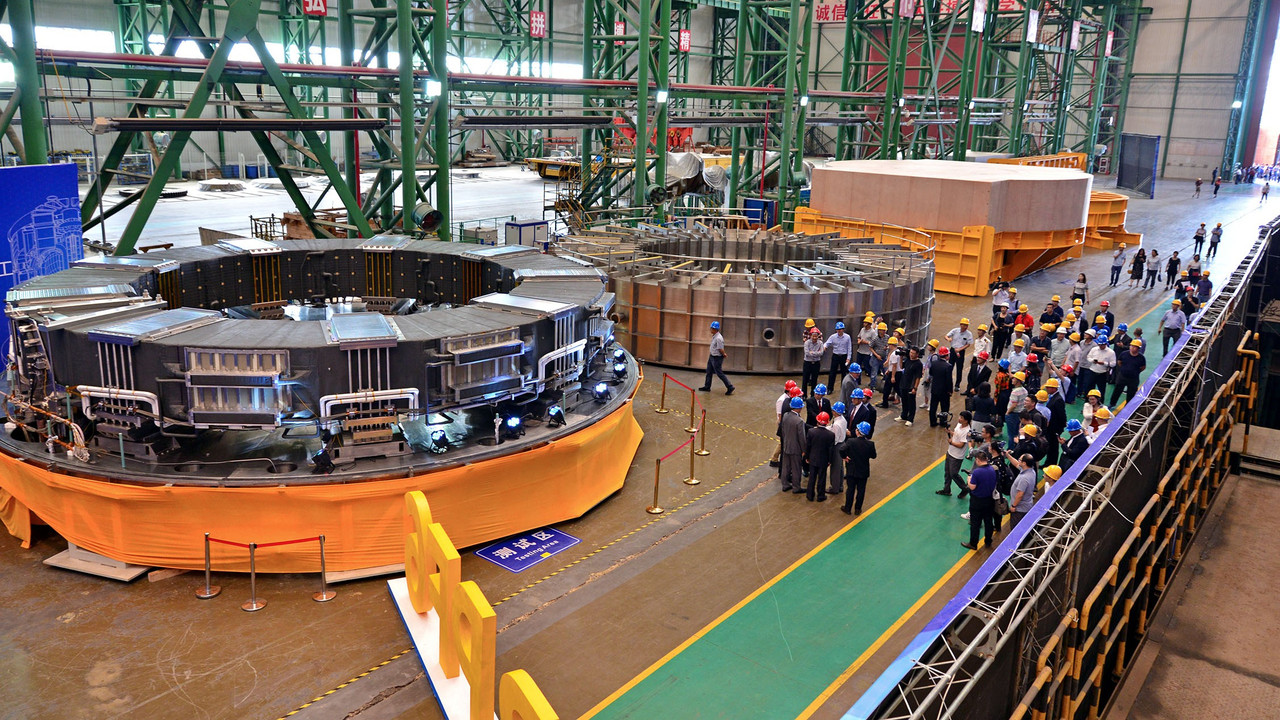

Если вы читали раньше мои статьи по ИТЭР, то знаете, что я не устаю восхищаться грандиозностью основных сверхпроводящих магнитов международного термоядерного реактора. Собственно, все 25 больших магнитов ИТЭР станут 25 крупнейшими сверхпроводящими магнитами в мире. Для первой плазмы необходимо собрать их все — однако порядок сборки определяет какие из магнитов наиболее приоритетны. Собственно, уже в этом году не менее 2 первых магнитов должны быть установлены в шахту — это нижние полоидальные PF6 и PF5, которые будут располагаться под камерой токамака. Первый из которых изготовлен в Китае и движется в направлении Кадараша, а второй сейчас проходит заключительные производственные операции прямо на площадке ИТЭР. Обоим магнитам предстоит криотестирование (на площадке) и дополнительное оснащение датчиками, но можно ожидать, что не позже конца лета они будут опущены в проектное положение. Учитывая вес (~400 тонн каждый) и размеры (10 и 18 метров диаметром) операции по монтажу должны быть довольно эпичными.

Церемония сдачи китайцами первой катушки ИТЭР — PF6. Сама катушка слева, в центре камера, в которой она пропитывалась эпоксидной смолой, справа — транспортная упаковка.

PF5 на середину ноября готовилось к вакуумно-нагнетательной пропитке всего магнита, к концу года эта операция должна была быть завершена. Впереди — монтаж датчиков и гелиевых вводов а так же механических креплений.

Механические крепления катушки к камере токамака, изготовленные в Китае.

Не менее важна готовность и магнитов тороидального поля TF — примерно через год после начала монтажа по планам должна начаться сборка вакуумной камеры в шахте (эта операция займет 2-2,5 года), а для нее необходима предварительная сборка 2 катушек TF и одного сектора (а также сопутствующих криоэкранов) на стенде сборки секторов в здании предварительной сборки (про сборку уже писали?). Т.е. где-то летом 2020 в идеале на площадку ИТЭР должны прибыть первые два магнита TF и первый сектор вакуумной камеры и дальше делать это в регулярной манере.

Стенд сборки намоточного пакета и корпуса катушки TF. Сейчас здесь собирается уже вторая катушка, дальше дело пойдет бодрее (готовы уже 5 намоточных пакетов).

Тороидальные магниты собираются в Европе и Японии. В частности, год назад, “под елочку” в Европе выполнили операцию надвижки половинок корпуса на намоточный пакет (в Японии это сделали в марте 2019) и весь 2019 год продолжали доведение первого “боевого” магнита до готовности. Для этого нужно было точно выставить намоточный пакет внутри корпуса, сварить половинки корпуса, заварить крышки, через которые вставлялся пакет, заполнить внутреннее пространство эпоксидной смолой. Все это было успешно выполнено, и оставалась последняя операция — мехобработка корпуса по припускам, оставленным на неточность сборки. Подобная технологическая сложность обусловлена тем, что нужно получить совпадение реальных и теоретических магнитных осей в пределах 1 мм по трем осям при габарите изделия 16х10х3 метра.

Заварка крышек корпуса на стенде с роботами. Совсем обленились европейцы…

… и торцов тех же крышек. Почему не роботами?

Заливка эпоксидки в магнит. Для этого пришлось сделать специальный стенд, где 300-тонное изделие можно наклонить на 10 градусов и погреть.

В то время, как про успехи Европы мы знаем многое, Япония (увы, традиционно) за год не опубликовала ничего по прогрессу сборки TF. Год назад отставание было буквально пару месяцев, так что может в 2020 году и японский TF прибудет в Кадараш, что было бы очень полезно — с одними европейскими магнитами в сроках сборки не удержаться.

Кроме вышеперечисленных есть еще центральный соленоид, производимый в США (по которому с мая нет новостей), магниты PF4,3,2,1 (из которых не начаты только 3,4) — но все это понадобится в монтаж через 2-4 года, так что сегодня мы их затрагивать не будем.

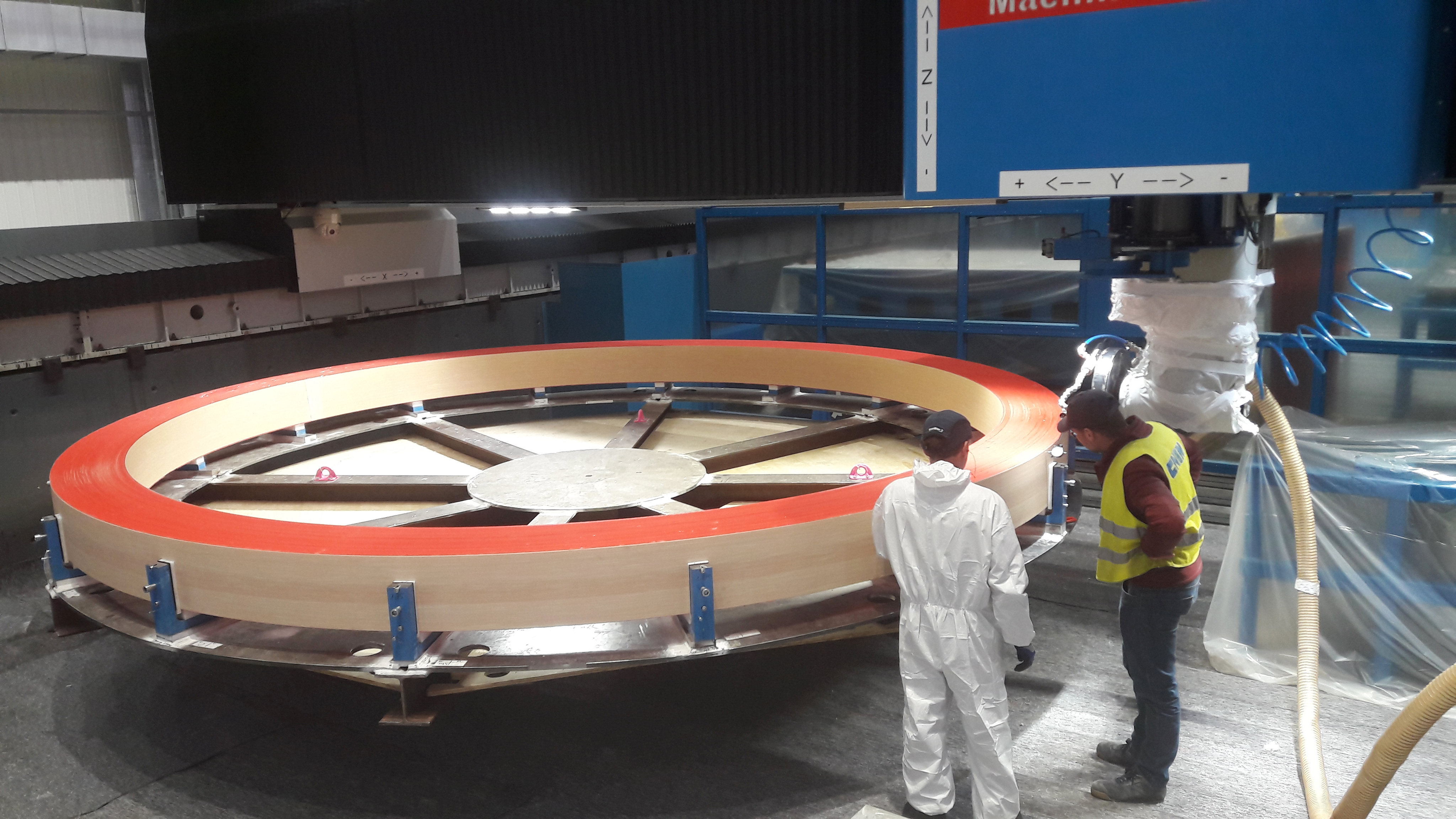

Впрочем, один кадр будет полезен — намоточный стенд, где изготавливались двойные блины для PF5 и PF2 сейчас переделывается под больший диаметр (24 метра) катушек PF3,4

Еще на заре становления токамаков, как самого перспективного типа реакторов управляемого термоядерного синтеза, инженеры отмечали, что тороидальная форма камеры — технологический кошмар для промышленности. Однако действительность оказалась намного хуже: нужна не просто тороидальная камера, а двухстеночная камера с высокой жесткостью (а значит — с толстыми и многочисленными ребрами), предельными требованиями к сварным швам да еще и с запредельными требованиями по точности геометрии (это на поверхностях двойной кривизны — где линейкой и даже шаблоном так просто точность не измерить).

Пример из практике — для снятия реальной 3д геометрии (в данном случае фрагмента вакуумной камеры — это тесты) используется измерительная машина, а точки для измерения подсказываются лазерным проектором. Внутри фрагмента видны листы борной защиты и цилиндрические опоры модулей бланкета.

Вакуумная камера ИТЭР будет собираться из 9 секторов, 4 из которых изготавливаются в Южной Корее (Hyundai Heavy Industry), а 5 — в Европе (Walter Tosto/Ansaldo/ENSA). Производственный цикл включает в себя горячую штамповку заготовок, их мехобработку, сварку в 4 этапа укрупнения с промежуточными мехобработками — и под все это нужно множество оснастки непростой формы, и своя оптическая метрология. Дело движется очень медленно — корейцы начали резку металла под первый сектор в 2012 году и только в осенью 2019 добрались до сварки 4 сегментов в готовый сектор. Европа отстает примерно на 2 года, и, на мой взгляд, не сможет выдать 1 сектор раньше конца 2021 ��ода, что с высокой вероятностью означает сползание планов по первой плазме ИТЭР на 1 год.

Европейцы к осени 2019 закончили сварку внутренностей одного полоидального сегмента (из 4) своего первого сектора. Такой прогресс был у корейцев два года назад.

Корейцы в сентябре 2019 приступили к сварке 4 готовых сегментов в единый сектор. Впереди еще приварка патрубков верхнего и диверторного порта, финальные измерения и мехобработка — и отправка.

В проекте вакуумной камеры есть также вклад Индии (изготавливает блоки нейтронных поглотителей из борированной стали) и России (оплачивает изготовление в Германии 9 верхних патрубков, каждый весом по 18 тонн) — но здесь все хорошо, никакой драмы и эмоций.

Один из верхних патрубков вакуумной камеры, изготовленный на MAN по заказу РФ.

Наконец, есть внутрикамерные устройства — дивертор, первая стенка, бланкет, “теплые” магниты для подавления ELF-неустойчивостей, многочисленные датчики и водяные магистрали. Однако к первой плазме это все не нужно, поэтому сегодня мы пропустим эту тематику, хотя прогресс и свершения есть и на этом (весьма высокотехнологичном) участке работ по ИТЭР.

В 2019 году несколько европейских фирм изготовили свои прототипы панелей первой стенки. Берилиевые плитки, медный теплоотвод, конструкция из нержавейки.

В больших промышленных проектах наладка АСУТП зачастую определяет задержку запуска всего проекта. Во-первых она логически идет последним этапом (невозможно настраивать систему управления не установленного оборудования) а во-вторых собирает все ошибки монтажа, изготовления и т.п., которые и всплывают на отладке. ИТЭР тут рискует собирать полное бинго: мало того, что сам проект запредельно сложен, так многие компоненты еще и первые в своем роде, поставляются из разных стран и включают в себе свои локальные системы управления. Несмотря на предпринятые превентивные меры в виде открытого ПО в качестве управляющего стека (RHEL + CODAC + EPICS) и раздачи комплектов ПО и железа всем заинтересованным, запуск системы с десятками тысяч датчиков, тысячами исполнительных элементов (многие со своим ПО и железом “внутри”), часть из которых к тому же должна соответствовать критериям надежности для ядерных объектов будет очень сложной задачей.

Проходные разъемы для вакуумно-радиационных внутрикамерных условий ИТЭР — одна из разработок 2019 года.

Огорчает, что все это слегка откладывается на потом — хотя стек управления уже работает не только чисто в лабораторных условиях, а “рулит”, например штатной системой электроснабжения ИТЭР (запуск которой занял 6 месяцев), здание управления и дата-центр ИТЭР еще даже не начинали строить, так что раньше чем года через 3 мы процесса ввода АСУПТ ИТЭР в строй не увидим.

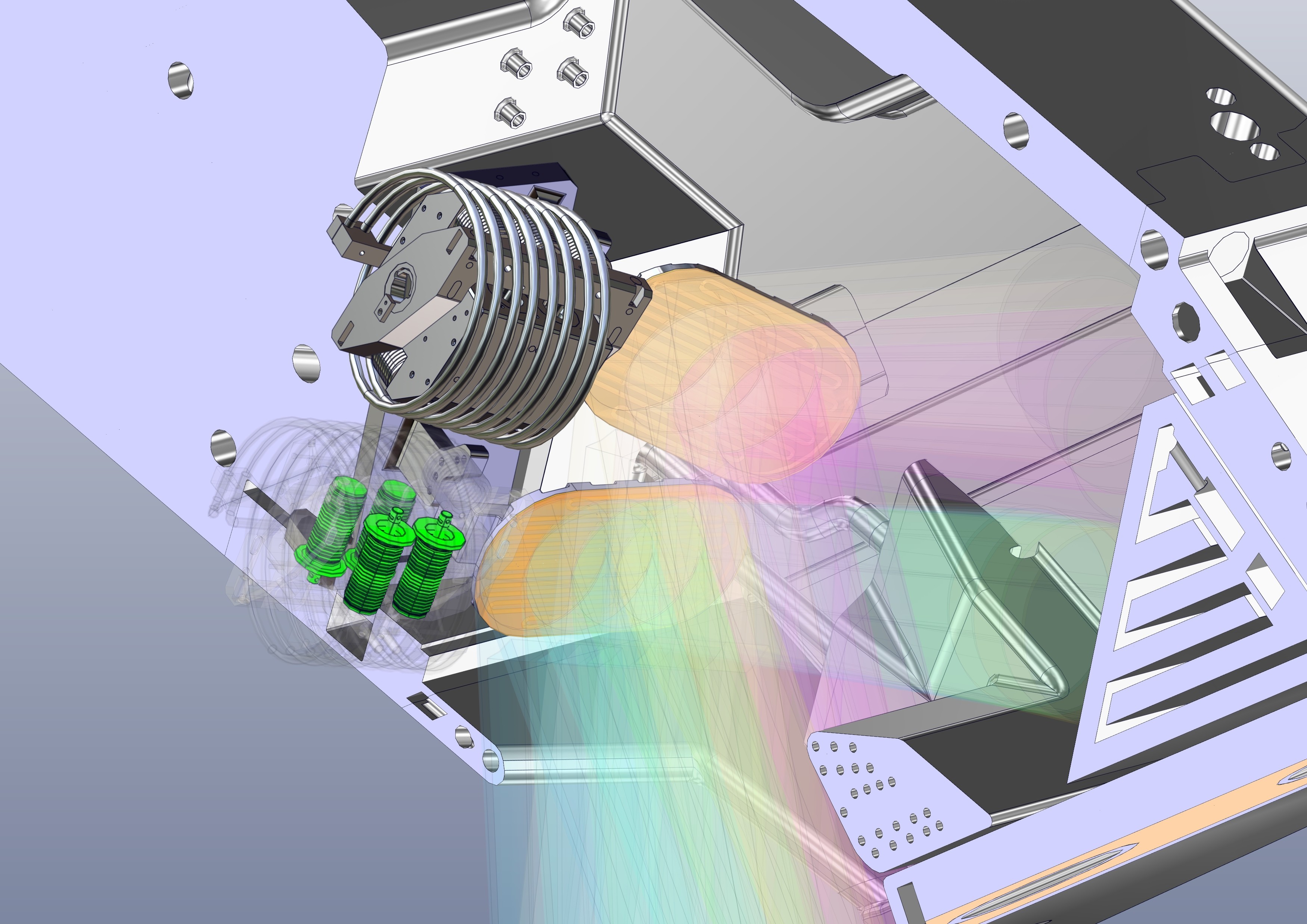

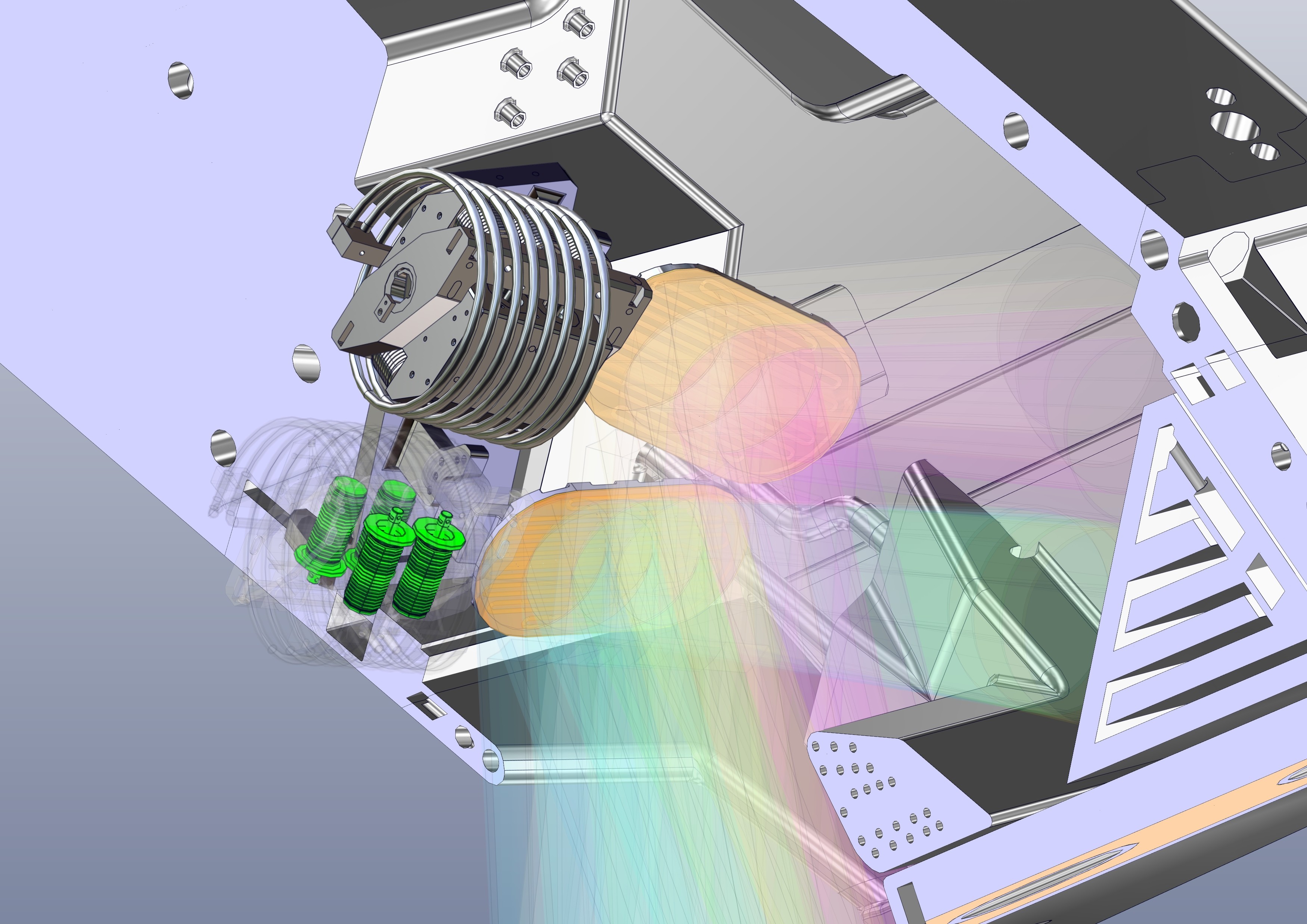

Эта картинка не имеет напрямую отношения к АСУТП, но уж больно хороша — здесь показаны два зеркала, каждое из которых направляет 4 мегаватта микроволнового излучения ECRH в плазму и имеет гидравлическое управление. Весь этот блок расположен близко к термоядерной плазме и должен быть очень хорошо защищен от нейтронов и электромагнитного излучения.

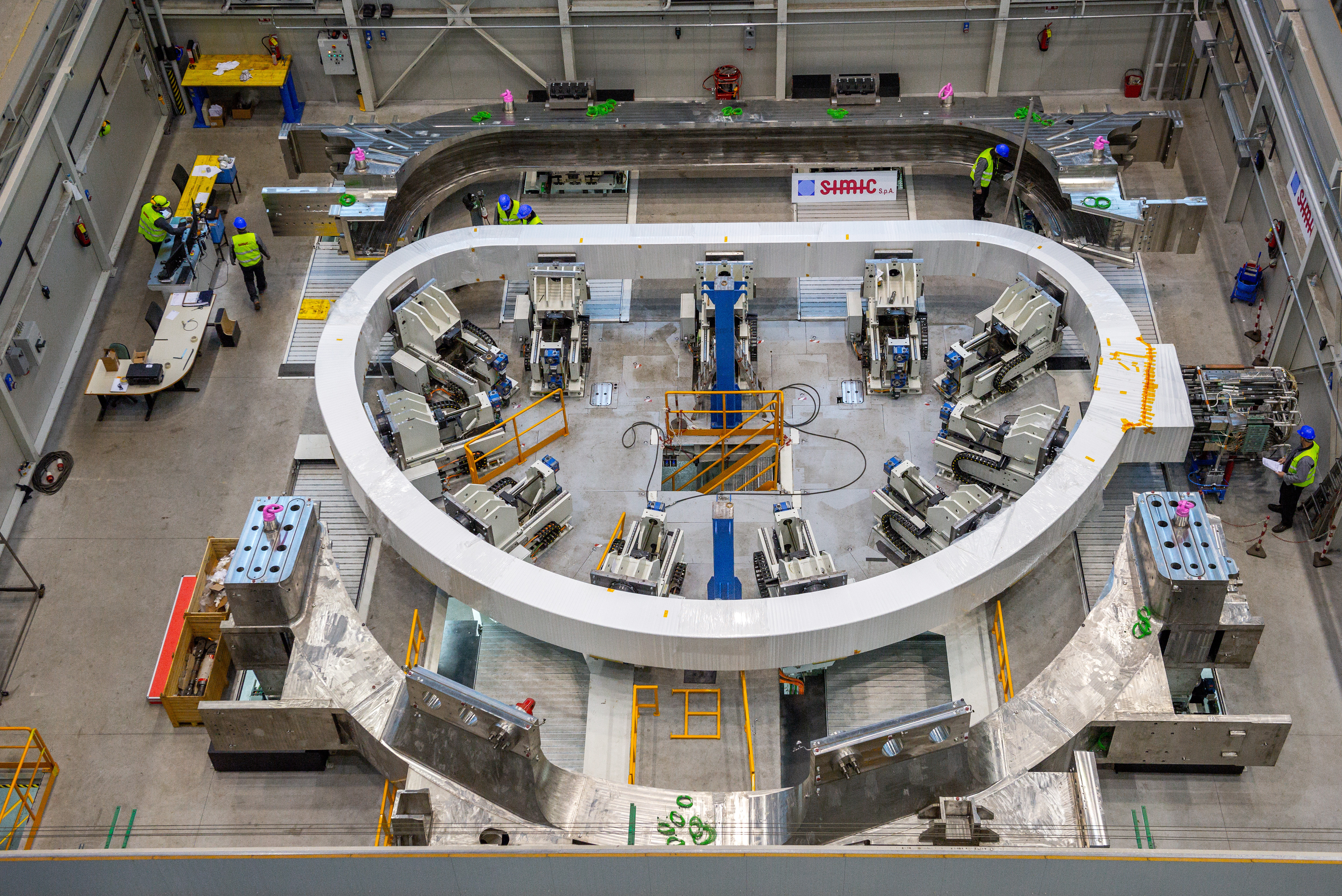

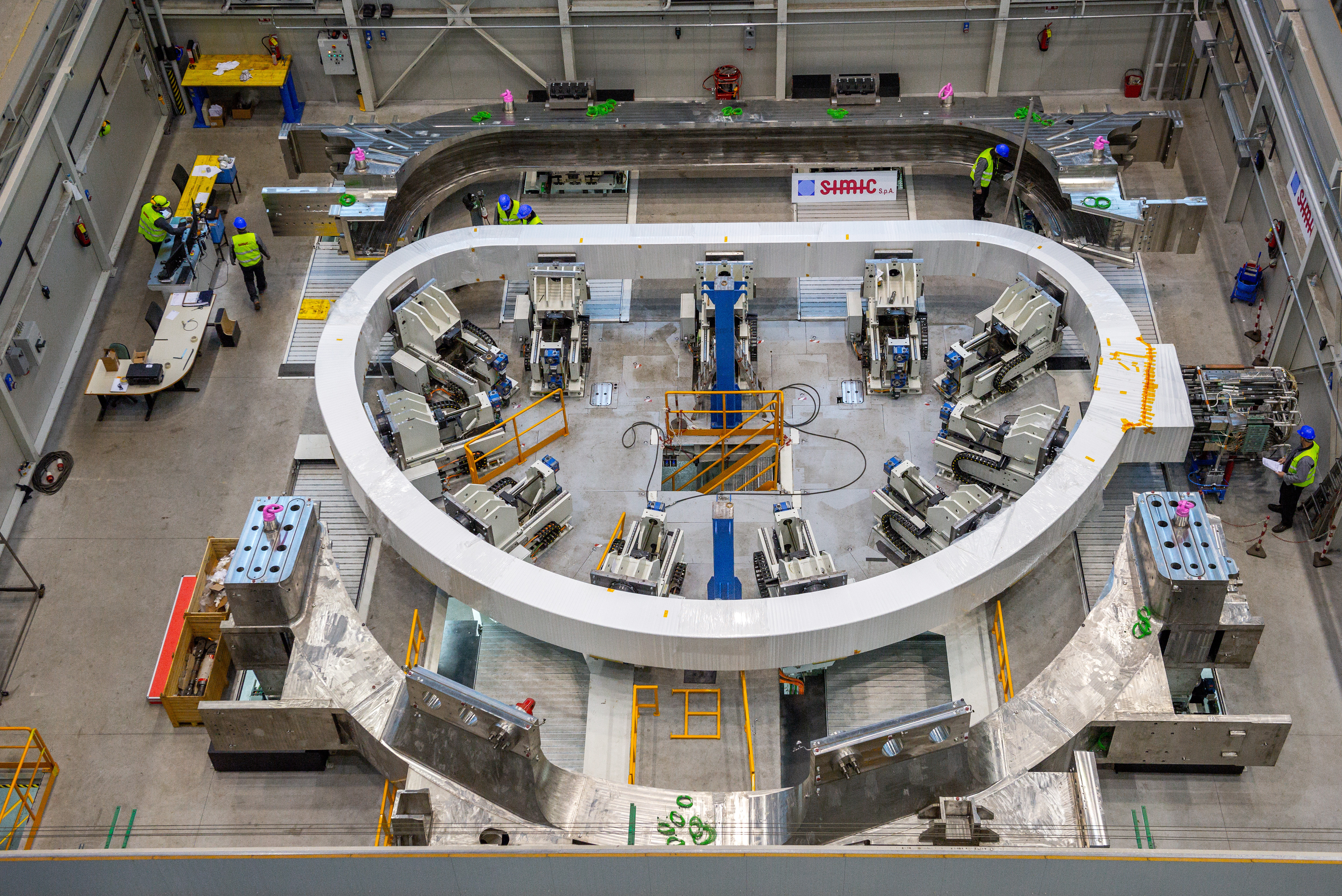

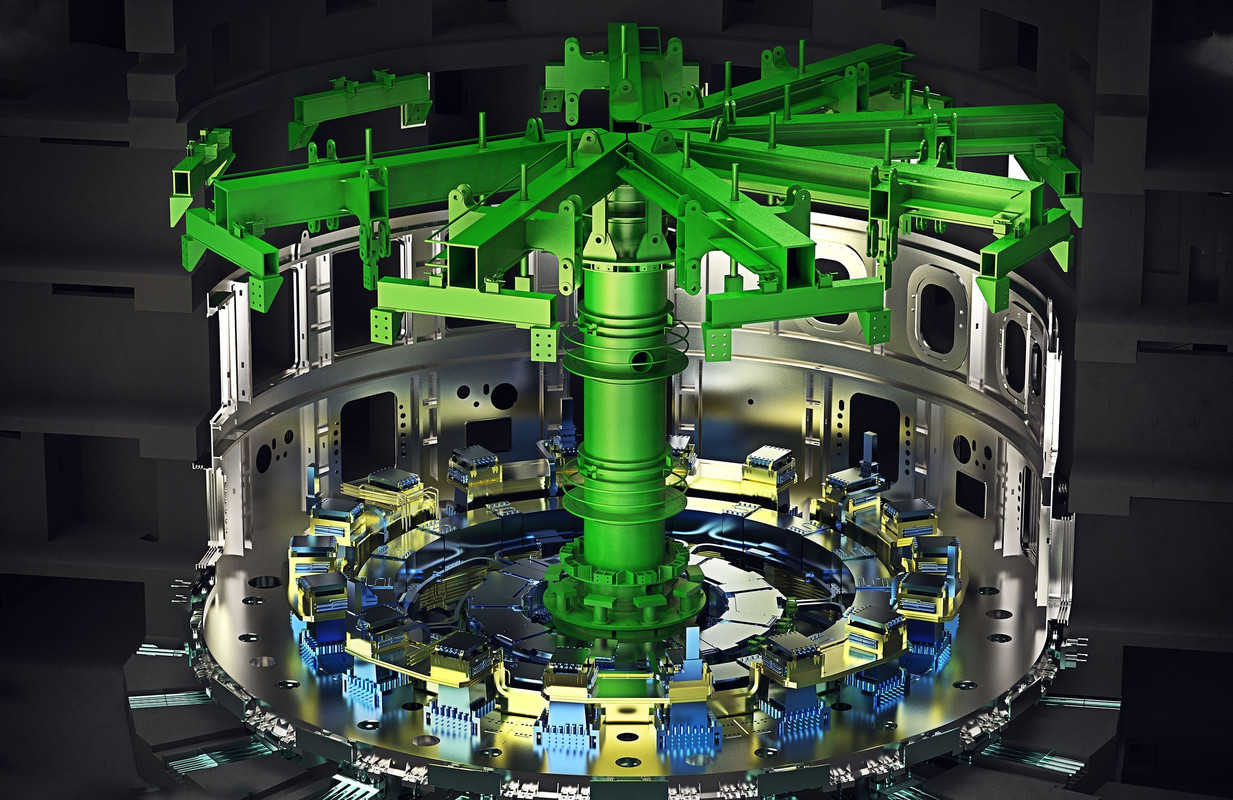

В ноябре 2019 года была закончена приемка двух стендов сборки секторов камеры — не просто пассивных опор, а подвижных в 6 степенях свободы столов, для позиционирования элементов сектора относительно друг друга. На фото кроме стендов (слева) виден бетонный макет тороидальной катушки весом 360 тонн и кантователь (на заднем плане) для элементов сектора.

В 2020 году должна начаться сборка реактора в шахте — то, к чему проект шел примерно 12 лет реальной работы и 35 лет с появления идеи. Сборка обещает быть крайне непростым мероприятием хотя бы потому что будет работать масса подрядчиков по разным системам и областям: от тяжелых такелажных работ до оптической юстировки, от тысяч кабелей слаботочки до шинопроводов 300х200 мм под ток до 70 килоампер, вакуумные, криогенные, водяные, газовые магистрали — все это сойдется в шахте 30 метров диаметром и 30 глубиной.

Немножко устаревший, но в целом верный ролик, рассказывающий о процессе сборки токамака в шахте.

В августе 2019 на дне шахты реактора началась установка подшипников криостата — подвижного соединения и анкеров — неподвижного.

На полусферический подшипник будет приходиться примерно 1,5 тысячи тонн нагрузки.

Здесь видны два элемента неподвижного крепления криостата к зданию (плита в стене и стержни в «полу»)

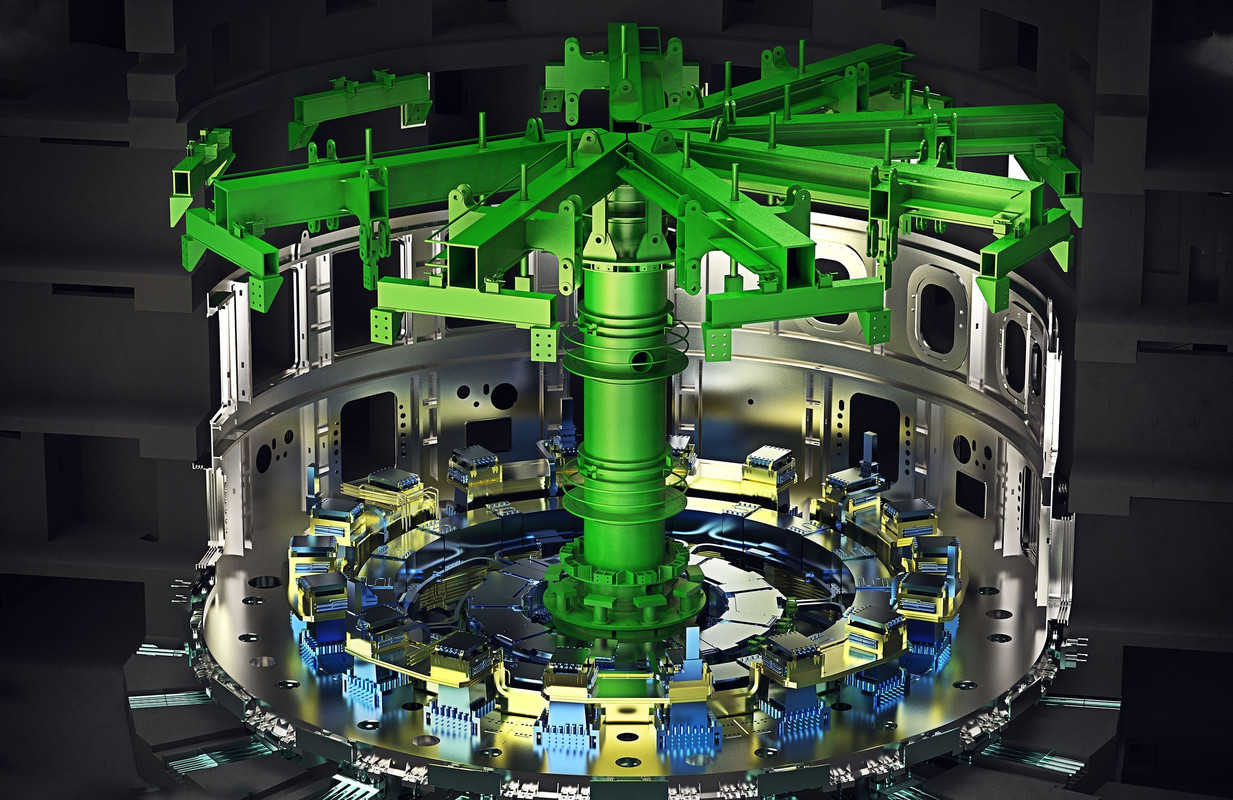

Монтаж реактора, на самом деле, уже начался — в бетонном основании — “короне” были установлены 18 подшипников под подвижную опору, а вокруг устанавливаются выравнивающие прокладки под будущее основание криостата. После установки двух нижних секций криостата их надо будет сварить и параллельно уложить в основание все “подтокомачные” изделия — магниты PF6,5, шесть корректирующих катушек, большой коллектор раздачи криогеники и токов на корректирующие магниты, криовакуумные экраны (частично), затем установить монтажную колонну, вокруг которой будут навешиваться сектора вакуумной камеры. (колонна проходит приемку в Южной Корее и скоро отправится во Францию)

Первый этап сборки реактора. Установлены две секции криостата, два нижных PF магнита, 5 корректирующих D-образных катушек между ними, монтажная колонна.

Монтажная колонна на производстве в Южной Корее.

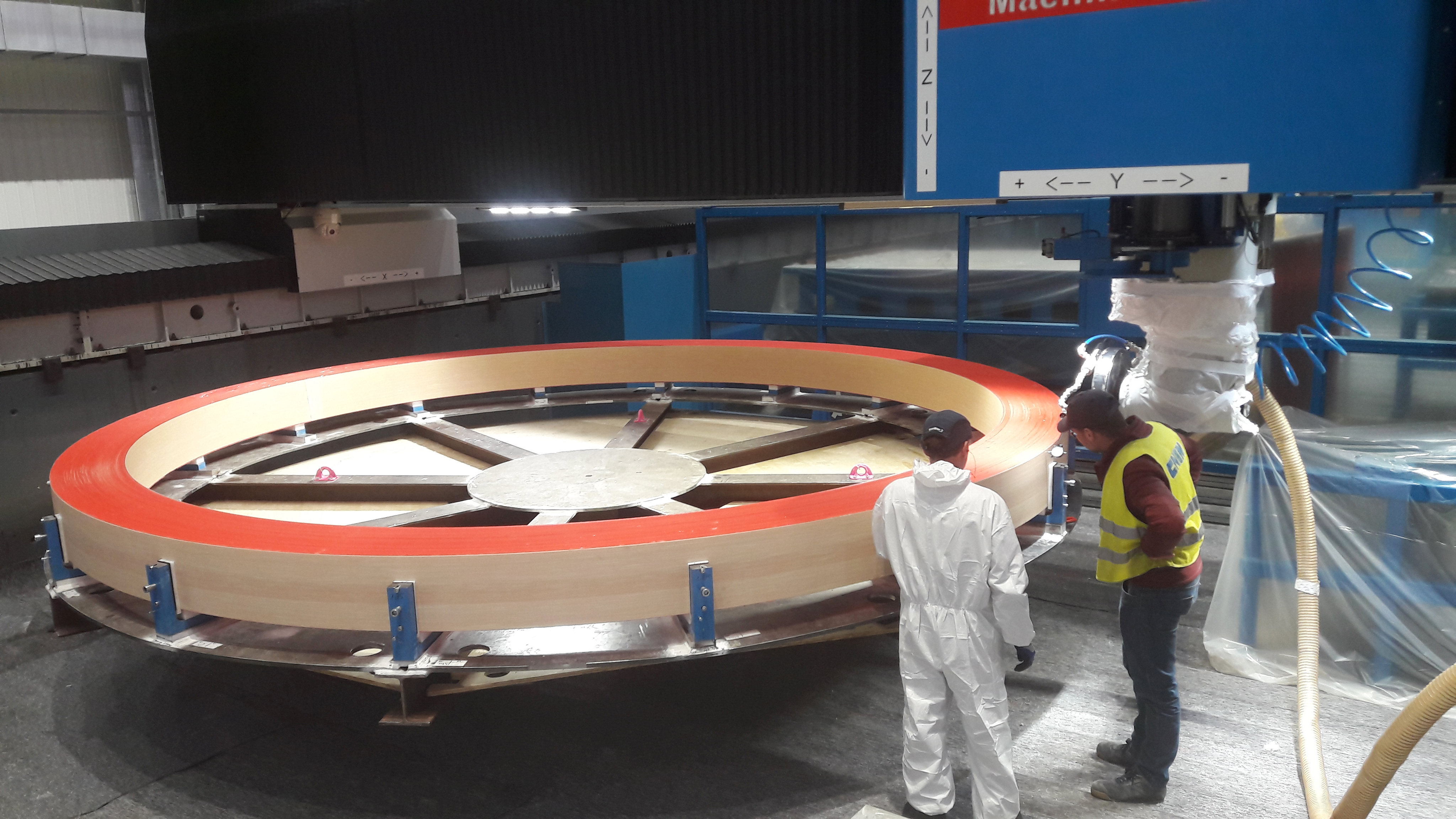

На колонну, кстати будут надеты интересные изделия — 6 компрессионных колец — это четырехметровые стеклопластиковые детали, которые будут удерживать нижние сегменты TF вместе. Эти изделия в данный момент изготавливаются во Франции.

Первое готовое компрессионное кольцо. Их задача — удерживать магниты с расхождением не больше 5 мм при расталкивающей силе 36000 тонн. Всего внизу будет 3 рабочих и 3 запасных кольца.

Параллельно с “подтокамачным пространством” будут установлены 18 опор для тороидальных магнитов (китайского производства) и подведены нижние криофидеры сверхпроводящих магнитов.

Моя съемка на этаже L1 здания токамака — просто почувствовать атмосферу.

Весь этот период должен занять около года, после чего должна начаться сборка тороидальной вакуумной камеры. Впрочем, до этого этапа надо дожить — поговорим о нем через год.

Проект ИТЭР неплохо прогрессировал в 2019 году, и даже получил неожиданное разрешение проблемы с финансированием со стороны США. Тем не менее, проблемы с реализацией продолжают вылезать то там, то сям — например монтаж систем в здании токамака начался с годовым отставанием, есть сильная задержка по производству вакуумной камеры. Но радует, что ИТЭР уже стоит на пороге сборки собственно реактора в шахте — через несколько месяцев мы увидим это грандиозное событие своими глазами.

P.S. Дочитавшим до конца — маленький бонус, ссылка на прекрасный 3D тур по площадке, снятый в октябре 2019

Площадка ИТЭР в октябре 2019 года. Обратите внимание на белое колечко на заднем плане возле серого здания. Это 30 метровая (в диаметре) секция криостата — вакуумного сосуда, в котором будет находится реактор ИТЭР.

- Итак, для запуска ИТЭР нам понадобится:

- Специализированные здания комплекса ИТЭР

- Электроэнергия, вода, воздух и прочие инфраструктурные штуки

- Система отвода тепла

- Система снабжения криогенными жидкостями

- Подсистема электропитания сверхпроводящих магнитов, коммутирующая матрица и аварий��ые резисторы для сброса магнитной энергии

- Вакуумная и топливная система токамака

- Криостат и тепловые криоэкраны

- Готовые сверхпроводящие магниты — всего 43 штуки

- Вакуумная камера, в которой будет гореть плазма

- Система измерения параметров плазмы, рабочих параметров оборудования, управления и визуализации — тысячи датчиков и исполнительных устройств и сотни стоек по всему комплексу

- И самое главное — собрать это все вместе, смонтировать, наладить и запустить. На это у нас есть ровно 6 лет.

Теперь посмотрим на эти пункты в деталях

Здания

Самое знаменательное событие 2019 года — top-out здания токамака. Уже в марте 2020 нам обещают завершения строительства и начало движения кранов из здания предварительной сборки (открытого еще в 2017) в здание токамака, и как следствие этого — начало сборки реактора в шахте реактора.

Top-out!

Даа, проект долго шел к этому моменту — раскрытие котлована началось в 2010, заливка сейсмоизолирующего фундамента в 2011, а начало строительство “рабочих этажей” — конец 2015 года (довольно долгая пауза была связана с перепроектированием здания после аварии на АЭС Фукусима). И вот — проектная высота достигнута! Интересно, что по планам 2014 года это должно было произойти в июле 2019, в целом можно сказать, что задача была выполнена почти без отставания.

Внутри здания токамака доступ к шахте реактора будет перекрываться такими вот 60-тонными дверями, служащими как для поглощения нейтронного излучения, так и барьером нераспространения радиоизотопов.

Из примерно 40 необходимых для первой плазмы зданий и сооружений почти все уже готово или находится на завершающих стадия строительства. Из не готового стоит отметить здание управления, здание резисторов сброса энергии магнитов (эти резисторы производят в России) и здание трития, построенное примерно наполовину. Однако за 6 оставшихся лет их вполне можно достроить и насытить оборудованием.

Рендер законченной площадки. Серым обозначено уже построенное и насыщаемое оборудованием, фиолетовым — все еще строящееся здание токамака, голубым — будущие здания. Вся эта голубая обстройка вокруг непосредственно здания токамака для первой плазмы не нужна и будет строиться позже.

Кроме того, в 2019 году строители передали готовые здания для конверторов электропитания магнитной системы, здание для оборудования компенсации реактивной мощности, а в конце 2018 — еще и сооружения системы сброса тепла.

Инфраструктурные элементы

Комплекс ИТЭР в полномасштабных запусках будет крупнейшим потребителем электроэнергии — порядка 110 мегаватт на обеспечивающие системы и до 250 мегаватт на системы нагрева и питания магнитов. Все это будет распределяться по системам сложной многоуровневой системой, состоящей из 7 трансформаторов и двух станций ВРУ, подключенных к 400 киловольтному распределительному устройству. Первая часть — а именно об��ее распределительное средневольтное устройство, обеспечивающее 110 мегаватт нагрузок, было введено в строй в январе 2019 года и взяло на себя запитку пока весьма немногочисленных потребителей (строителей и монтажников). Этот ввод позволит провести испытания всех основных инфраструктурных объектов токамака — криокомбината, системы сброса тепла (эти два потребителя отвечают за львиную долю нагрузки — почти 100 мвт на двоих), впрочем работа по строительству локальных трансформаторных подстанций и распределительных сетей еще ведется.

Новенькое распределительное устройство (load center), от которого будут в будущем питаться системы нагрева плазмы

Также в 2019 году был введен в строй первый трансформатор на 400 МВАР (из трех) из подсистемы питания переменных нагрузок (магнитов, систем нагрева). Именно он будет использоваться для проведения испытания конверторов электропитания магнитной системы, которые, впрочем, пройдут еще не раньше чем через два года.

Вид на площадку ИТЭР со стороны ОРУ 400 киловольт, трансформаторов постоянных нагрузок (справа по центру) и импульсных нагрузок (слева по центру). Два здания конверторов электропитания магнитов стоят слева от криокомбината (с желтыми газгольдерами).

В 2019 году активно монтировалось оборудование системы сброса тепла — а это ни много ни мало 5 автономных систем водооборота с разной химией воды и уровнем надежности, 10 вентиляторных градирен общей производител��ностью около 300 мегаватт и два бассейна-буфера для горячей и холодной воды, а также 4 десятка насосов, теплообменного оборудования и т.п. Вся эта система должна принимать до 1150 мегаватт тепла от токамака и его вспомогательных систем в моменты запусков, и забуферизовав это тепло постепенно сбрасывать его в паузах. Для первой плазмы, впрочем, понятно мощность этой системы будет использоваться в малой доле возможностей.

Монтаж градирен — декабрь 2019

Монтаж вертикальных насосов системы охлаждения. Они нужны для выдачи воды из накопительного «горячего» бассейна на градирни охлаждения.

Криокомбинат

Криокомбинат — одна из крупнейших в мире установок по производству жидкого гелия в 2019 году… активно редизайнилась. В принципе, это бич любого сложного “первого в своем роде” проекта — огромное количество взаимосвязей приводят к тому, что неучет каких-то мелочей выливается в большие переделки. В частности, как мне объясняли инженеры по криокомбинату ИТЭР, пересмотр нагрузок привел к необходимости небольшого увеличения оборудования и добавления систем вентиляции и кондиционирования, и общий объем его оказался выше возможностей крыши, а значить часть кондиционеров надо было вынести на пристройку, а все вентиляционные трассы — перепроектировать. Так вот небольшое изменение привело к зависанию монтажа оборудования здесь на год.

Ситуация на сентябрь 2019 года. По сравнению с сентябрем 2018, когда здесь был я появились вентиляционные коробка и кабели — значит дело сдвинулось с мертвой точки! Впрочем, электродвигатели компрессоров еще не состыкованы с самими компрессорами (эта операция выполняется после подключения всех магистралей).

Голубые баки — установки осушения гелия, дальше по проходу — установки очистки гелия от примесей. Справа и слева на возвышениях — гелиевые компрессоры и теплообменники.

Однако, этот момент позади, и в 2020 ожидается начало автономных испытаний агрегатов. После постройки здания аварийных резисторов (году в 2022) будет установлена эстакада с трубопроводами криогенных жидкостей от криокомбинада то здания токамака и, видимо, где-то после 2023 пойдет поэтапный ввод криосистемы уже в здании токамака, должно быть довольно интересно.

Еще одно из важнейших событий 2019 года — на нижнем этаже здания токамака начался монтаж криолиний, от которых будут запитаны криофидеры сверхпроводящих магнитов и разные другие штуки типа криосорбционных вакуумных насосов.

Нижний этаж здания токамака, монтаж криолиний (они располагаются в единой теплоизолирующей вакуумной трубе) Именно так, на потолок, будет навешано большинство коммуникаций.

Важен этот момент тем, что наконец начался монтаж первых (из очень многочисленных) коммуникаций в здании токамака. Этот процесс будет сложным и долгим, а значит — его важно начинать как можно раньше.

Магнитные конверторы

Сверхпроводящие магниты ИТЭР в работе будут запасать до 46 гигаджоулей и работать на токе до 68 килоампер. Мало того, токамак в работе требует довольно быстрого изменения тока в магнитах, а значит — мощных источников тока “откачивающих” и “накачивающих” магниты током. В двух зданиях будет располагаться около 40 отдельных конверторов, представляющих собой управляемые многофазные выпрямители грандиозных размеров (самые большие конверторы будут до 90 мегаватт мощности, а общая мощность всех конверторов — 2,1 ГВт). Поскольку мощность нужна именно для изменения тока, то магнитная система будет работать в паре с системой компенсации реактивной мощности — грубо говоря набором конденсаторов и индуктивностей, коммутируемых на сеть переменного тока. Это позволит запасать часть извлекаемой магнитной энергии и в следующем цикле возвращать ее обратно, не “дергая” при этом высоковольтную ЛЭП.

Строительство системы компенсации реактивной мощности. Из интересного в кадре — высоковольтные катушки индуктивности на заднем плане.

В 2019 году в обоих зданиях конверторов начался монтаж шинопроводов (российского производства), которые будут связывать конверторы и магнитные фидеры а также началась подготовка оснований под монтаж самих блоков инверторов. Идет и установка трансформаторов (каждому инвертору полагается входной транс), хорошо видных на общих планах (они стоят снаружи здания).

Российские шинопроводы (желтые) внутри здания магнитных конверторов. Самих конверторов пока нет.

В 2020 году будет происходит монтаж инверторов и объединение всех составляющих, но до самих электрических испытаний здесь еще далеко.

Вакуумная система

Крайне важная система в составе ИТЭР, включающая в себя аж 400 вакуумных насосов и 10 километров вакуумопроводов. Похоже, и ее в 2018-2019 году поразил вирус редизайна, во всяком случае строительство той части здания трития, где должен был располагаться, так сказать, вакуумный цех с несколькими десятками основными откачивающими насосами, стоит с середины 2018 года. Впрочем, на этаж выше этого помещения целый этаж здания трития отведен под другую активно изменяемую систему — водяного охлаждения токамака, задачи по которой в 2018 году передали от США в ЕС. Кое-какие новые элементы вакуумной системы, тем не менее засветились.

На фото господа менеджеры и рабочие радуются испытаниям макета экваториального порта ИТЭР на вакуумную плотность, в ходе которых показано значительное превосходство железа над требованиями по утечке. Примерно так будут в будущем выглядеть заглушенные «входы» в реактор.

Криостат

Криостат — это вакуумный сосуд, в котором будет находиться токамак вместе с магнитной системой. Вакуум тут в основном для теплоизоляции очень холодных магнитов от довольно горячей вакуумной камеры и окружающего здания. В 2019 году было закончено производство “нижнего цилиндра криостата” — это вторая снизу деталь криостата (из 4), и почти закончена работа с основанием криостата — это самая нижняя деталь. С установки основания на подшипники и затем нижнего цилиндра на основание в марте 2020 года должна начаться сборка ИТЭР (о чем подробнее ниже). На самом деле, на обеих кусках криостата еще предстоит наварить сотни опорных элементов для тепловых криоэкранов, датчиков и их кабельных линий, но эту работу можно выполнить как в оставшиеся месяцы так и даже после установки в шахту реактора.

Основание криостата, лето 2019 года. Сборка основных деталей закончена и даже основания под опоры катушек готовы.

Криоэкраны, кстати, тоже уже едут на площадку. Представляют они собой хитроизогнутые листы нержавеющей стали толщиной 10-20 мм с наваренными трубками охлаждения по котором будет течь гелий при температуре 80-100 К и посеребренные для улучшения отражения ИК-излучения. Часть криоэкранов входит в самые первые сборки, которые надо установить в шахту, поэтому с удовлетворением отмечаем, что их производство выполнено в срок (им занимается Южная Корея)

Тепловые криоэкраны. Конкретно этот — элемент эк��ана, расположенного между вакуумной камерой и тороидальными магнитами.

Сверхпроводящие магниты

Если вы читали раньше мои статьи по ИТЭР, то знаете, что я не устаю восхищаться грандиозностью основных сверхпроводящих магнитов международного термоядерного реактора. Собственно, все 25 больших магнитов ИТЭР станут 25 крупнейшими сверхпроводящими магнитами в мире. Для первой плазмы необходимо собрать их все — однако порядок сборки определяет какие из магнитов наиболее приоритетны. Собственно, уже в этом году не менее 2 первых магнитов должны быть установлены в шахту — это нижние полоидальные PF6 и PF5, которые будут располагаться под камерой токамака. Первый из которых изготовлен в Китае и движется в направлении Кадараша, а второй сейчас проходит заключительные производственные операции прямо на площадке ИТЭР. Обоим магнитам предстоит криотестирование (на площадке) и дополнительное оснащение датчиками, но можно ожидать, что не позже конца лета они будут опущены в проектное положение. Учитывая вес (~400 тонн каждый) и размеры (10 и 18 метров диаметром) операции по монтажу должны быть довольно эпичными.

Церемония сдачи китайцами первой катушки ИТЭР — PF6. Сама катушка слева, в центре камера, в которой она пропитывалась эпоксидной смолой, справа — транспортная упаковка.

PF5 на середину ноября готовилось к вакуумно-нагнетательной пропитке всего магнита, к концу года эта операция должна была быть завершена. Впереди — монтаж датчиков и гелиевых вводов а так же механических креплений.

Механические крепления катушки к камере токамака, изготовленные в Китае.

Не менее важна готовность и магнитов тороидального поля TF — примерно через год после начала монтажа по планам должна начаться сборка вакуумной камеры в шахте (эта операция займет 2-2,5 года), а для нее необходима предварительная сборка 2 катушек TF и одного сектора (а также сопутствующих криоэкранов) на стенде сборки секторов в здании предварительной сборки (про сборку уже писали?). Т.е. где-то летом 2020 в идеале на площадку ИТЭР должны прибыть первые два магнита TF и первый сектор вакуумной камеры и дальше делать это в регулярной манере.

Стенд сборки намоточного пакета и корпуса катушки TF. Сейчас здесь собирается уже вторая катушка, дальше дело пойдет бодрее (готовы уже 5 намоточных пакетов).

Тороидальные магниты собираются в Европе и Японии. В частности, год назад, “под елочку” в Европе выполнили операцию надвижки половинок корпуса на намоточный пакет (в Японии это сделали в марте 2019) и весь 2019 год продолжали доведение первого “боевого” магнита до готовности. Для этого нужно было точно выставить намоточный пакет внутри корпуса, сварить половинки корпуса, заварить крышки, через которые вставлялся пакет, заполнить внутреннее пространство эпоксидной смолой. Все это было успешно выполнено, и оставалась последняя операция — мехобработка корпуса по припускам, оставленным на неточность сборки. Подобная технологическая сложность обусловлена тем, что нужно получить совпадение реальных и теоретических магнитных осей в пределах 1 мм по трем осям при габарите изделия 16х10х3 метра.

Заварка крышек корпуса на стенде с роботами. Совсем обленились европейцы…

… и торцов тех же крышек. Почему не роботами?

Заливка эпоксидки в магнит. Для этого пришлось сделать специальный стенд, где 300-тонное изделие можно наклонить на 10 градусов и погреть.

В то время, как про успехи Европы мы знаем многое, Япония (увы, традиционно) за год не опубликовала ничего по прогрессу сборки TF. Год назад отставание было буквально пару месяцев, так что может в 2020 году и японский TF прибудет в Кадараш, что было бы очень полезно — с одними европейскими магнитами в сроках сборки не удержаться.

Кроме вышеперечисленных есть еще центральный соленоид, производимый в США (по которому с мая нет новостей), магниты PF4,3,2,1 (из которых не начаты только 3,4) — но все это понадобится в монтаж через 2-4 года, так что сегодня мы их затрагивать не будем.

Впрочем, один кадр будет полезен — намоточный стенд, где изготавливались двойные блины для PF5 и PF2 сейчас переделывается под больший диаметр (24 метра) катушек PF3,4

Вакуумная камера

Еще на заре становления токамаков, как самого перспективного типа реакторов управляемого термоядерного синтеза, инженеры отмечали, что тороидальная форма камеры — технологический кошмар для промышленности. Однако действительность оказалась намного хуже: нужна не просто тороидальная камера, а двухстеночная камера с высокой жесткостью (а значит — с толстыми и многочисленными ребрами), предельными требованиями к сварным швам да еще и с запредельными требованиями по точности геометрии (это на поверхностях двойной кривизны — где линейкой и даже шаблоном так просто точность не измерить).

Пример из практике — для снятия реальной 3д геометрии (в данном случае фрагмента вакуумной камеры — это тесты) используется измерительная машина, а точки для измерения подсказываются лазерным проектором. Внутри фрагмента видны листы борной защиты и цилиндрические опоры модулей бланкета.

Вакуумная камера ИТЭР будет собираться из 9 секторов, 4 из которых изготавливаются в Южной Корее (Hyundai Heavy Industry), а 5 — в Европе (Walter Tosto/Ansaldo/ENSA). Производственный цикл включает в себя горячую штамповку заготовок, их мехобработку, сварку в 4 этапа укрупнения с промежуточными мехобработками — и под все это нужно множество оснастки непростой формы, и своя оптическая метрология. Дело движется очень медленно — корейцы начали резку металла под первый сектор в 2012 году и только в осенью 2019 добрались до сварки 4 сегментов в готовый сектор. Европа отстает примерно на 2 года, и, на мой взгляд, не сможет выдать 1 сектор раньше конца 2021 ��ода, что с высокой вероятностью означает сползание планов по первой плазме ИТЭР на 1 год.

Европейцы к осени 2019 закончили сварку внутренностей одного полоидального сегмента (из 4) своего первого сектора. Такой прогресс был у корейцев два года назад.

Корейцы в сентябре 2019 приступили к сварке 4 готовых сегментов в единый сектор. Впереди еще приварка патрубков верхнего и диверторного порта, финальные измерения и мехобработка — и отправка.

В проекте вакуумной камеры есть также вклад Индии (изготавливает блоки нейтронных поглотителей из борированной стали) и России (оплачивает изготовление в Германии 9 верхних патрубков, каждый весом по 18 тонн) — но здесь все хорошо, никакой драмы и эмоций.

Один из верхних патрубков вакуумной камеры, изготовленный на MAN по заказу РФ.

Наконец, есть внутрикамерные устройства — дивертор, первая стенка, бланкет, “теплые” магниты для подавления ELF-неустойчивостей, многочисленные датчики и водяные магистрали. Однако к первой плазме это все не нужно, поэтому сегодня мы пропустим эту тематику, хотя прогресс и свершения есть и на этом (весьма высокотехнологичном) участке работ по ИТЭР.

В 2019 году несколько европейских фирм изготовили свои прототипы панелей первой стенки. Берилиевые плитки, медный теплоотвод, конструкция из нержавейки.

Система управления

В больших промышленных проектах наладка АСУТП зачастую определяет задержку запуска всего проекта. Во-первых она логически идет последним этапом (невозможно настраивать систему управления не установленного оборудования) а во-вторых собирает все ошибки монтажа, изготовления и т.п., которые и всплывают на отладке. ИТЭР тут рискует собирать полное бинго: мало того, что сам проект запредельно сложен, так многие компоненты еще и первые в своем роде, поставляются из разных стран и включают в себе свои локальные системы управления. Несмотря на предпринятые превентивные меры в виде открытого ПО в качестве управляющего стека (RHEL + CODAC + EPICS) и раздачи комплектов ПО и железа всем заинтересованным, запуск системы с десятками тысяч датчиков, тысячами исполнительных элементов (многие со своим ПО и железом “внутри”), часть из которых к тому же должна соответствовать критериям надежности для ядерных объектов будет очень сложной задачей.

Проходные разъемы для вакуумно-радиационных внутрикамерных условий ИТЭР — одна из разработок 2019 года.

Огорчает, что все это слегка откладывается на потом — хотя стек управления уже работает не только чисто в лабораторных условиях, а “рулит”, например штатной системой электроснабжения ИТЭР (запуск которой занял 6 месяцев), здание управления и дата-центр ИТЭР еще даже не начинали строить, так что раньше чем года через 3 мы процесса ввода АСУПТ ИТЭР в строй не увидим.

Эта картинка не имеет напрямую отношения к АСУТП, но уж больно хороша — здесь показаны два зеркала, каждое из которых направляет 4 мегаватта микроволнового излучения ECRH в плазму и имеет гидравлическое управление. Весь этот блок расположен близко к термоядерной плазме и должен быть очень хорошо защищен от нейтронов и электромагнитного излучения.

Сборка ИТЭР

В ноябре 2019 года была закончена приемка двух стендов сборки секторов камеры — не просто пассивных опор, а подвижных в 6 степенях свободы столов, для позиционирования элементов сектора относительно друг друга. На фото кроме стендов (слева) виден бетонный макет тороидальной катушки весом 360 тонн и кантователь (на заднем плане) для элементов сектора.

В 2020 году должна начаться сборка реактора в шахте — то, к чему проект шел примерно 12 лет реальной работы и 35 лет с появления идеи. Сборка обещает быть крайне непростым мероприятием хотя бы потому что будет работать масса подрядчиков по разным системам и областям: от тяжелых такелажных работ до оптической юстировки, от тысяч кабелей слаботочки до шинопроводов 300х200 мм под ток до 70 килоампер, вакуумные, криогенные, водяные, газовые магистрали — все это сойдется в шахте 30 метров диаметром и 30 глубиной.

Немножко устаревший, но в целом верный ролик, рассказывающий о процессе сборки токамака в шахте.

В августе 2019 на дне шахты реактора началась установка подшипников криостата — подвижного соединения и анкеров — неподвижного.

На полусферический подшипник будет приходиться примерно 1,5 тысячи тонн нагрузки.

Здесь видны два элемента неподвижного крепления криостата к зданию (плита в стене и стержни в «полу»)

Монтаж реактора, на самом деле, уже начался — в бетонном основании — “короне” были установлены 18 подшипников под подвижную опору, а вокруг устанавливаются выравнивающие прокладки под будущее основание криостата. После установки двух нижних секций криостата их надо будет сварить и параллельно уложить в основание все “подтокомачные” изделия — магниты PF6,5, шесть корректирующих катушек, большой коллектор раздачи криогеники и токов на корректирующие магниты, криовакуумные экраны (частично), затем установить монтажную колонну, вокруг которой будут навешиваться сектора вакуумной камеры. (колонна проходит приемку в Южной Корее и скоро отправится во Францию)

Первый этап сборки реактора. Установлены две секции криостата, два нижных PF магнита, 5 корректирующих D-образных катушек между ними, монтажная колонна.

Монтажная колонна на производстве в Южной Корее.

На колонну, кстати будут надеты интересные изделия — 6 компрессионных колец — это четырехметровые стеклопластиковые детали, которые будут удерживать нижние сегменты TF вместе. Эти изделия в данный момент изготавливаются во Франции.

Первое готовое компрессионное кольцо. Их задача — удерживать магниты с расхождением не больше 5 мм при расталкивающей силе 36000 тонн. Всего внизу будет 3 рабочих и 3 запасных кольца.

Параллельно с “подтокамачным пространством” будут установлены 18 опор для тороидальных магнитов (китайского производства) и подведены нижние криофидеры сверхпроводящих магнитов.

Моя съемка на этаже L1 здания токамака — просто почувствовать атмосферу.

Весь этот период должен занять около года, после чего должна начаться сборка тороидальной вакуумной камеры. Впрочем, до этого этапа надо дожить — поговорим о нем через год.

Итог

Проект ИТЭР неплохо прогрессировал в 2019 году, и даже получил неожиданное разрешение проблемы с финансированием со стороны США. Тем не менее, проблемы с реализацией продолжают вылезать то там, то сям — например монтаж систем в здании токамака начался с годовым отставанием, есть сильная задержка по производству вакуумной камеры. Но радует, что ИТЭР уже стоит на пороге сборки собственно реактора в шахте — через несколько месяцев мы увидим это грандиозное событие своими глазами.

P.S. Дочитавшим до конца — маленький бонус, ссылка на прекрасный 3D тур по площадке, снятый в октябре 2019