Мы уже не первый год помогаем российским компаниям строить и развивать инфраструктуру. Параллельно прокачиваем собственный сервис и расширяем парк оборудования. Сегодня у нас самый большой в Москве склад запасных частей. Как построена его работа изнутри – все подробности под катом. Меня зовут Наталия Сляднева и я занимаюсь сервисом вычислительного оборудования в компании КРОК. Я расскажу, как события 2022 года повлияли на наши запасы оборудования, а заодно проанализирую, как в связи с этим изменились запросы клиентов.

В марте прошлого года многие вендоры прекратили работу, остановили техподдержку и выполнение гарантийных обязательств, перестали принимать заявки и закрыли доступы к ЛК.

Их клиенты остались один на один со своей инфраструктурой. Компании вынуждены либо самостоятельно формировать склад запчастей для ремонта, либо переключаться на локальных партнеров, которые оказывают такие услуги. Мы это быстро прочувствовали на себе: число запросов на сервис оборудования с начала 2022 года выросло вдвое, а на поддержку ПО — в 10 раз.

Кризис как возможность

С основания компании мы собираем склад ЗИП: запасных частей, инструментов и принадлежностей. Сначала он занимал комнату в офисе, но постепенно разросся и переехал. Компоненты, необходимые для оперативной замены, по-прежнему хранятся под рукой в центральном офисе, но основная масса железа находится на огромном складе в Подмосковье — порядка 22 тыс. единиц оборудования от 84 производителей.

В 2022 году нам потребовались все эти запасы и даже больше. По нашим прикидкам, порядка 56% компаний на рынке столкнулись с нехваткой запчастей и проблемами с поставкой компонентов. Казалось бы, отчасти проблему могли бы решить новые схемы поставок через третьи страны. Однако, они несут в себе риски: пока что оборудование завозят новые, малоизвестные фирмы, часто без проверок и гарантий — доверять им сложно.

Кроме того, нередко такие поставщики закупают оборудование у непроверенных брокеров, завозят в страну окольными путями. Поэтому понять, что происходило с железом в дороге, не всегда возможно. Даже рабочее с виду оборудование может оказаться с подвохом. В качестве примера можно взять китайские дисковые массивы — есть дисковые хранилища, которые ввозились в Россию, а есть те, которые продаются на китайском рынке. У них разные микрокоды — локальные китайские запчасти не подходят для российской базы поддержки. Не получится даже контроллер поменять, он просто не заработает.

Это сложности, к которым большинство компаний просто не готово. Мы же за 30 лет работы набрались самого разного опыта. И в ручной клади сервер в самолет пронести можем, и до площадки посреди тайги ЗИП довезем. Мы выработали достаточно устойчивые процессы, которые помогают адаптироваться к сложившейся ситуации.

Как работает наш склад

Мы разбираемся в инсталляционной базе и хорошо представляем типовые потребности клиентов. Поэтому у нас всегда есть запас ЗИП, необходимых для стандартного оборудования: телекоммуникационных, вычислительных, мультимедийных и разных инженерных систем. Вне очереди докупаем только нечто особенное, то, что требуется при нестандартных или индивидуальных запросах. За годы работы у нас побывало практически все: от почти антикварных сегодня чипов до новеньких ленточных СХД.

Винтажные чипы из нашей коллекции. В свое время часть из них приобреталась под нестандартные запросы. Конечно, сейчас они уже никому не нужны, но хранятся у нас на правах артефактов

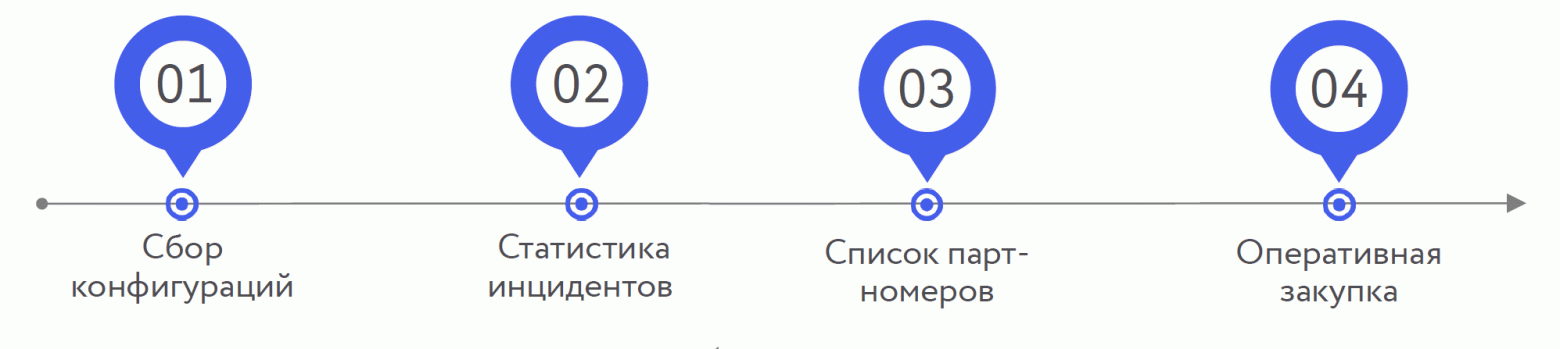

ЗИП формируется под каждый сервисный контракт. Обычно этот процесс занимает до 60 дней.

- Инженерная команда проводит аудит оборудования — обследует инфраструктуру клиента, проверяет конфигурации, сверяет с закупочными спецификациями;

- мы проверяем, есть ли на оборудовании в текущий момент какие-либо ошибки;

- анализируем статистику инцидентов — выясняем, как часто выходят из строя комплектующие (у многих клиентов эта информация так и осталась в вендорских системах);

- и только потом составляем спецификацию, сверяемся с запасами и, если нужно, организуем закупку.

На следующем этапе, когда поставщики привозят ЗИП, в работу включается отдел приемки. Их задача: провести входной контроль, то есть проверить целостность упаковки и соответствие оборудования и материалов документам.

В последнее время к нам приходят объемные партии: по 260 кубов, это четыре фуры — приблизительно 120 европаллет за раз. Их размещением на складах занимается отдельная команда. У нее нет роботов или хитрых IT-систем: стеллажное хранение, погрузчики, сканеры, штрих-коды, учет через 1С.

Мы применяем один из наиболее распространенных способов размещения грузов — ячеистое хранение. Каждому месту хранения присваивается индивидуальный идентификационный номер, не важно, это полка в офисе или ячейка в паллетном стеллаже на главном складе.

Требования производителей к условиям хранения оборудования намного лояльнее, но на складе мы мониторим и поддерживаем температуру не ниже +16 градусов Цельсия, и влажность около 20%

Каждой единице ЗИП присваивается номер, данные о ней вносятся в систему, создается приходный ордер и груз отправляется в наиболее подходящую по габаритам свободную ячейку. Информация о всех ячейках сведена в базу данных, так что при появлении заказа на отгрузку мы сразу видим, где хранятся нужные ЗИП. Дежурный сотрудник заводит расходный ордер, подходит с терминалом, сканирует штрих-код ячейки, сканирует сам ЗИП и отправляет на отгрузку инженерам.

Кадр со склада в офисе. На стеллажах можно разглядеть номера отдельных ячеек складской системы

Самолетом, поездом…собачьей упряжкой

Сам сервисный процесс выстроен по отработанной схеме. Обычно клиенты заводят заявки через Сервис Деск, но порой и звонят посреди ночи. Менеджеры с первой линии обрабатывают обращение и направляют информацию профильному инженеру вместе с информацией по SLA: временем решения, местоположением оборудования и т. д. На этом этапе задача инженера понять, какой компонент вышел из строя и получить его на складе. Он работает 24/7, так что проблем с этим не возникает.

Следующий шаг — протестировать ЗИП, убедиться, что замена будет работать корректно. А дальше все зависит от сервисного контракта и сложности проблемы. В простых случаях мы можем просто отправить запчасть заказчику для самостоятельной замены. Так, например поступают с простыми расходниками, типа жестких дисков.

В сложных кейсах инженер сам отправляется на замену, и тут его могут ждать приключения, ведь у нас клиенты не только из Москвы. Так, например, в один прекрасный день один из наших сотрудников попал в срочную командировку на Чукотку. Чтобы добраться до площадки клиента, ему потребовались: аэробус, кукурузник, вертолет, автомобиль и даже собачья упряжка. SLA на замену по контракту был четыре дня, ему удалось успеть за три.

Что изменилось для склада и поддержки с уходом зарубежных вендоров

У нас есть опыт работы с вендорами из Америки, Канады, Китая, Израиля и других стран. Сейчас 95% из них перестали сотрудничать с Россией. Остаются китайские и израильские, но их немного, все наперечет. При этом нельзя сказать, что на складе почувствовали уход вендоров моментально, полки в момент не опустели.

В самом начале, когда первые вендоры только заявили об уходе из страны, мы подняли статистику и потратились на закупку ходового оборудования — этих запасов хватило до лета.

Граммофон в число ЗИП не входит, это подарок от одного из заказчиков

Начиная с августа у нас появились новые партнеры и каналы поставок. И если до этого мы работали с 5-7 постоянными поставщиками, то сейчас данный список значительно расширился.

Раньше большую часть оборудования поддерживали вендоры, собственный ЗИП мы использовали для оперативного ремонта своими силами по SLA и далее компенсировали его через вендора по гарантии. Сейчас оборудования, которое мы поддерживаем самостоятельно, стало больше, а SLA не изменились. Поэтому мы думаем о наличии запчастей заранее и формируем резервы, чтобы удовлетворить запросы. Цифры говорят сами за себя: если в прошлом году наш склад за 10 месяцев обрабатывал 100 спецификаций, то в этом — 600.

Помимо ходового оборудования, мы держим в резерве запчасти для новых вендоров и для оборудования старых производителей, которое до сих пор не поддерживали. В результате номенклатура увеличивается, и количество позиций на складе растет.

Кстати, это связано еще и с тем, что в проектах, где раньше можно было обойтись решениями одного вендора, сейчас могут быть задействованы десятки разных мультимедийных решений. Например, недавнее строительство одной комплексной переговорной включало продукцию более чем 30 вендоров.

Даже сейчас на складе можно найти и Cisco

В то же время мы замечаем, что плановое регламентное обслуживание, характерное для проектов со сложным инженерным оборудованием, практически прекратилось. Все больше клиентов с длинными сервисными контрактами переходит в формат работы по инцидентам. Это побуждает еще больше отстраивать модель поддержки «по запросу».

Еще мы организуем пилотные зоны и проверяем оборудование новых вендоров, ведь даже стандартные протоколы у них могут быть реализованы по-разному. Сейчас у нас два основных подхода к проверке:

- Когда у заказчика есть требования к функциональности, которую он хотел бы получить, мы собираем стенд из решений, подходящих по заявленным характеристикам и возможностям интеграции с текущей инфраструктурой. Потом проверяем связки, протоколы, нагружаем, показываем заказчику и выбираем лучшее.

- Когда мы видим перспективное решение, берем его в лабораторию, тестируем, выпускаем анонсы, рассказываем заказчикам, рассылаем протоколы тестирования и таким образом масштабируем свои знания на рынке.

Тестовые стенды позволяют отрабатывать оптимальные сервисные процессы, решать инциденты без рисков для клиентской инфраструктуры. С их помощью мы воссоздаем физическую и логическую модели неисправных систем, ищем ошибки, пробуем разные сценарии решений, а лучший реализуем на площадке клиента. Про наш демо-стенд мой коллега рассказывал подробнее здесь.

Уход иностранных вендоров повлиял и на сам процесс обслуживания. Раньше в случае возникновения плавающих ошибок производитель сам определял, что может приводить к их появлению и предлагал решения. Сейчас нашим инженерам чаще приходится экспериментировать, пробовать разные комбинации запчастей и таким образом выявлять неисправные компоненты.

При этом мы учитываем вероятность того, что вендоры вернутся. Так что в процессе обслуживания стараемся сохранять серийные номера, ограниченно используем неоригинальные запчасти и сводим вмешательство в оборудование к необходимому минимуму. Задача, порой, совершенно головоломная.

Время возможностей

Очевидно, что уход вендоров ударил по всем участникам рынка, и многие были бы рады обойтись без этого опыта. В то же время он стал хорошей проверкой на прочность, из которой мы извлекли много полезного, доказав себе, что кризис — это прежде всего возможности.

Сложившаяся ситуация такова, что сейчас все или почти все новое оборудование на российском рынке проходит через наши руки, лаборатории и тесты — для нас это дополнительная возможность прокачать инженеров и многому научиться.

Подписывайтесь на уютный Telegram-канал КРОК и чувствуйте себя как дома!