Моделисты ракет зачастую стремятся, чтобы их творения наилучшим образом показывали себя в определенной категории состязаний, будь то подъем яиц (когда необходимо спроектировать ракету, которая сможет поднять сырое куриное яйцо на максимальную высоту и в целости вернуть обратно), полеты на продолжительность (когда ракета должна оставаться в воздухе как можно дольше) или на максимальную высоту.

Подумывая, какой бы новый проект реализовать, и обладая тягой к 3D-печати, CAD моделированию и физике, я решил спроектировать ракету для подъема на максимальную высоту в силу возможностей двигателя D-класса. Целью этого проекта было оценить практическую эффективность 3D-печати в ракетомоделировании по сравнению с существующими техниками изготовления моделей.

В текущем руководстве я подробно опишу весь процесс разработки ракеты. Итоговое тестирование я проводил в соответствии с научным методом и постарался максимально ясно объяснить весь ход своей мысли. Сам я являюсь студентом колледжа Магдален в Оксфорде и хочу выразить благодарность этому учебному заведению за оказанную помощь, в частности за предоставление силовой плиты (force plate) и консультации преподавателей физики.

▍ Шаг 1: описание проекта

Целью моего проекта было выяснить, можно ли с помощью аддитивной технологии производства повысить эффективность проектирования ракет. Для этого я проведу исследование существующих решений по моделированию ракет и на основе полученных результатов попытаюсь воспроизвести их аналоги на 3D-принтере, добившись равной или лучшей эффективности. Данные об этих существующих моделях будут взяты из таблицы рекордов ассоциации ракетостроения Великобритании.

Шаг 2: критерии эффективности и методология испытаний

▍ Критерии эффективности

Это исследование рассматривало эффективность каждого дизайна по следующим критериям:

- Максимальная высота полета.

- Скорость.

- Ускорение.

- Реализуемость.

Для того, чтобы проанализировать пункты 1, 2 и 3, потребовалось добавить соответствующее измерительное оборудование. А поскольку проект подразумевал проектирование и сборку ракеты с нуля, то в ходе этого процесса удалось найти подходящее решение для внесения всех необходимых компонентов.

▍ Контроль испытаний

- Итоговые показатели эффективности ракеты в плане ускорения, скорости и максимальной высоты, собранные в процессе полета, сравнивались с компьютерной симуляцией для оценки результатов и анализа точности данных.

- В обоих протестированных проектах масса альтиметра была одинаковой.

- Все двигатели прошли тестирование тяги для уточнения их характеристик. Во всех моделях использовалась одна модель двигателя.

- Для обеспечения честного сравнения результатов итеративно изменялись только форма корпуса, материалы и методы сборки.

- Анализ доступных наборов для сборки ракет из стандартных компонентов производился по тем же критериям.

Шаг 3: определение кривой тяги двигателя

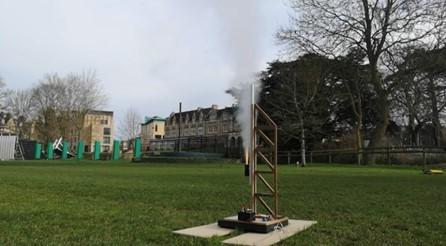

Изначально я протестировал двигатель, чтобы выяснить кривую его тяги, необходимую для проведения симуляций и анализа результатов. Запуск производился на силовой плите, сам двигатель был надежно закреплен к тестовому стенду из экструдированного алюминия и удерживался напечатанным на 3D-принтере кронштейном. По итогу прибор зафиксировал максимальную силу в 21.97Н.

Шаг 4: проектирование регистрирующего устройства

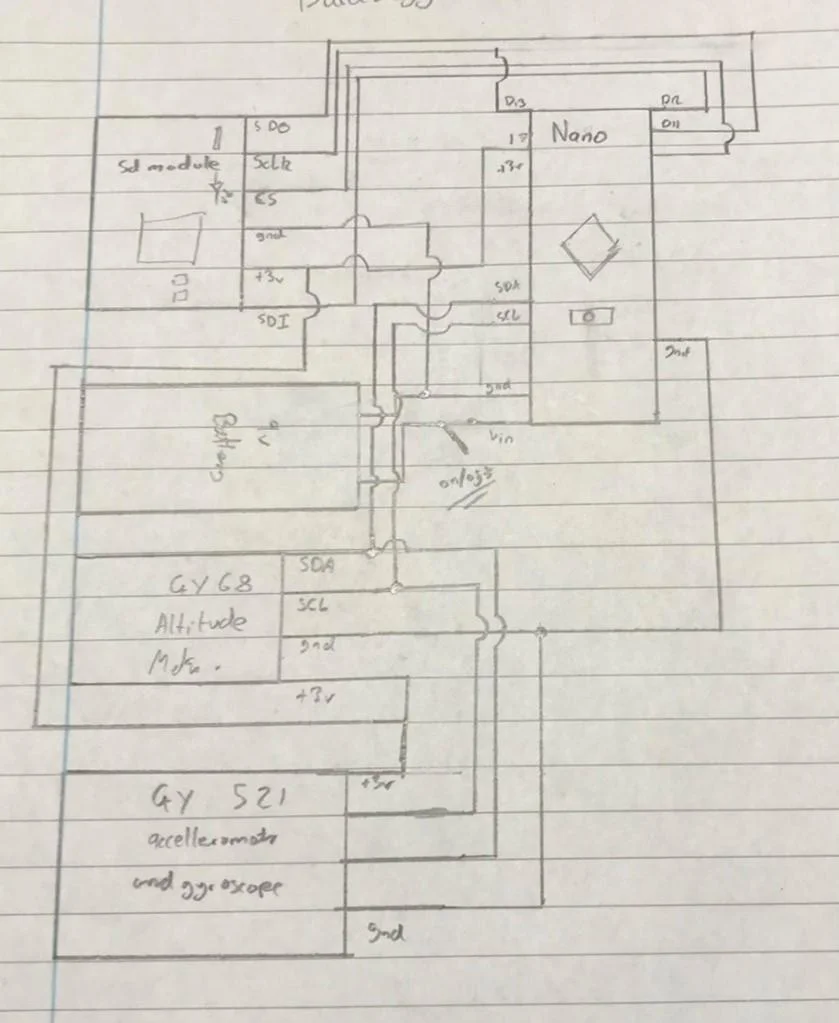

Это устройство будет собирать данные с двух датчиков: акселерометра, измеряющего ускорение вдоль трех осей, и альтиметра. Оно должно:

- Взаимодействовать с этими датчиками через протокол I2C.

- Сохранять полученные данные на SD-карте по протоколу SPI.

- Поддерживать управление питанием, чтобы можно было обеспечить отдельные платы подходящим напряжением.

Для этих целей я взял недорогую плату Arduino (включая обширную документацию по написанию кода).

▍ Датчики

- Я использовал датчик давления BMP180 со скоростью обновления 30Гц и точностью +- 1м.

- В качестве акселерометра использовался MPU6050, который я выбрал за его невысокую стоимость и удовлетворительную точность (+-2g). Этот акселерометр также оснащен гироскопом (для оценки направления полета ракеты), позволившим произвести дополнительный анализ.

▍ Аккумулятор

Требования:

- легкий;

- компактный;

- ударопрочный;

- должен обеспечивать 7В для питания Arduino.

В итоге я выбрал двухэлементный литий-полимерный аккумулятор (обычно такие ставят в радиоуправляемый машинки), который вполне проходил по всем требованиям и обеспечивал напряжение 7.4В.

▍ Программа

Далее я проверил работоспособность всех электронных компонентов и написал на Python программу для микроконтроллера, которая делала следующее:

- Активировала и тестировала датчики.

- Обозначала успех тестирования зажиганием зеленого светодиода.

- Ждала 40 секунд (позволяя запускающему ракету человеку удалиться на безопасную дистанцию).

- Считывала базовые показатели температуры и давления.

- Регистрировала ускорение, давление, температуру и направление каждую 1/10 секунды.

- Сохраняла полученные данные на SD-карту.

Высота вычислялась на основе этой информации уже после полета. Это позволило сэкономить вычислительную мощность в полете и ускорить частоту сбора данных.

▍ Доработки

После пробного полета ракеты первой версии, я обнаружил, что текущий дизайн излишне громоздкий и тяжелый для использования в расчетной модели. В итоге я решил убрать акселерометр и SD-карту, а данные высоты записывать в 500 байт внутренней EEPROM Arduino.

Это позволило делать по 5 двухбайтовых записей в секунду в течение 50 секунд. При этом я также обновил программу и плату. Удаление SD-карты позволило сделать общий дизайн намного компактнее. Ускорение теперь вычислялось по изменению показаний высоты.

Шаг 5: проектирование первой версии ракеты

Спроектировав всю аппаратную часть и управление, можно приступать к построению ракеты V1. Изначально я намеренно сделал ее большой и не стал доводить до идеала, чтобы можно было опробовать различные конструкторские приемы, поскольку с 3D-печатью и CAD мне еще работать не доводилось. В первую очередь нужно было понять ограничения, определяющиеся двумя основными компонентами – двигателем и корпусом.

▍ Двигатель

Двигатели идут уже в собранном виде с установленными импульсом и тягой. Самой мощной из доступных в Великобритании моделей является Estes D-12. Этот двигатель обладает импульсом 24 Н/с и средней тягой 12Н, то есть может создавать тягу примерно в течение 2 секунд. Рекомендуемый взлетный вес для этой модели составляет приблизительно 300 грамм, что и стало основной причиной ее выбора, поскольку означает большой запас, позволяющий использовать тяжелую, неоптимизированную ракету.

▍ Труба корпуса

Корпус я собрал из картонного тубуса, так как он был доступен в готовом виде, легко сочетался с напечатанным носовым конусом и стабилизаторами, имел подходящий под регистратор данных диаметр, а также оказался недорогим и достаточно легким.

Учитывая эти два ограничивающих фактора, я разработал предварительный проект традиционной конструкции в OpenRocket – открытом инструменте моделирования ракет. В этой программе я сгенерировал первую грубую рабочую модель на основе характеристик корпуса и напечатанных на 3D-принтере носового отсека и стабилизаторов.

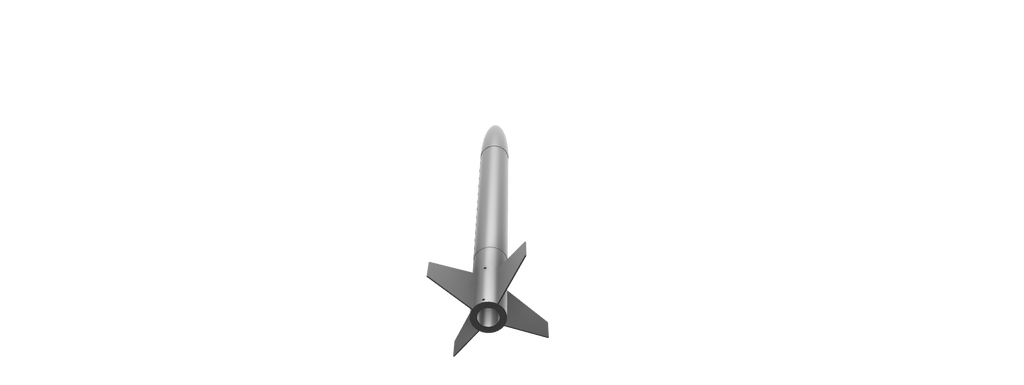

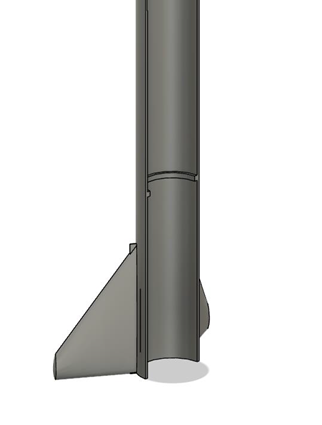

OpenRocket симулирует максимальную высоту полета и ускорение, используя такие параметры, как форма трубы, характеристики двигателя, профиль носа и форма стабилизаторов. В данном случае этот инструмент сформировал дизайн, который вы видите на фотографии выше. Убедившись, что этот дизайн сработает, я переключился на Fusion 360, чтобы спроектировать конус, соединители и стабилизаторы, которые планировал напечатать.

▍Шаг 6: проектирование модели CAD

Модель в CAD я сделал по тем же размерам, что использовались в симуляции OpenRocket. Чтобы снизить общую массу, всю нижнюю ступень я сделал в виде единого компонента, а не множества традиционно раздельных стабилизаторов, соединителей и трубок корпуса, которые можно видеть в других проектах.

При этом я спроектировал стабилизаторы так, чтобы они простирались через внешнюю обшивку внутрь корпуса до упора двигателя, что позволило им обеспечить прочную основу всей конструкции, оставив внутреннюю ее часть полой.

Все это также видно на фото. Для генерации G-code я использовал встроенный во Fusion 360 слайсер.

Материалы для скачивания:

▍ Шаг 7: летные испытания ракеты V1

Использование 3D-печати позволило добиться ряда преимуществ. При размерах, аналогичных существующим моделям, этот метод конструирования обеспечил б'ольшую устойчивость к повреждениям и исключил вероятность ошибки при сборке. Кроме того, это позволяет быстрее изготавливать прототипы и использовать для них более тонкие стабилизаторы, чем в случае бальзовых деталей.

При этом также оказалась наруку и гибкость этого метода, так как он позволяет изготовить носовой конус любой формы и ширины со встроенным соединителем.

Ниже приводятся показания регистратора данных, которые позже я использую для сравнения со вторым дизайном ракеты.

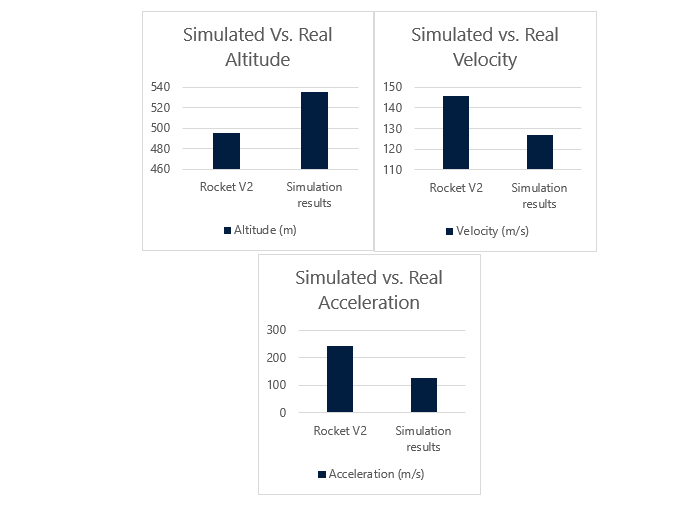

▍ Шаг 8: Сравнение данных полета с результатами симуляции

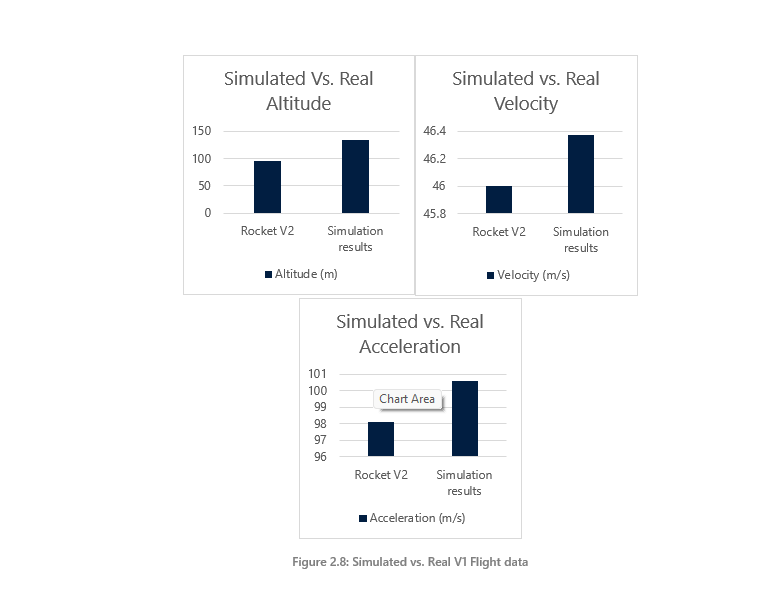

Сравнение симулированных и реальных данных полета ракеты V1

Как видно из графиков, реальные данные оказались очень схожи с прогнозируемыми. Я рад, что с помощью 3D-принтера мне удалось создать детали, очень похожие на симулированные в OpenRocket, по крайней мере в плане массы, поскольку ракета ускорялась так же, как было предсказано. Что же касается качества самих деталей, то их шероховатая поверхность и не очень удачная кромка сделали ракету менее аэродинамичной по сравнению с симуляцией, в связи с чем реальная достигнутая ей высота оказалась меньше. Это означает, что печати нужно уделить больше времени, поскольку для улучшения качества поверхности потребуется уменьшить высоту слоя.

▍ Извлеченные уроки

Ввиду того, что альтиметр был барометрическим, при срабатывании выбрасывающего заряда он зарегистрировал гораздо более высокое давление, что привело к неожиданному сбросу записанной высоты. Придется установить усиленную перегородку, чтобы такое не повторилось в дальнейшем.

Данные акселерометра и гироскопа в сравнении не потребовались, так что оказались излишними. Ускорение можно вывести на основании данных о времени и скорости, а удаление ненужных компонентов позволит уменьшить диаметр корпуса.

Стабилизаторы требовали после печати дополнительной финишной обработки. Задача эта оказалась трудоемкой и привнесла дополнительную погрешность.

Небольшая длина корпуса и тяжелый хвост указывали на необходимость увеличения веса носовой части для сохранения стабильности полета, за что пришлось заплатить эффективностью.

Общая стоимость материалов составила £6.89, из которых £2.50 ушло на 3D-печать и сборку корпуса, а £4.39 на различное оборудование.

Тяжелое основание потребовало увеличения стабилизаторов для снижения центра давления, что привело к увеличению сопротивления.

▍ Шаг 9: разработка оптимизации для ракеты V2

Чтобы сакцентировать внимание на нужных составляющих дизайна для повышения эффективности ракеты я сформулировал такое соотношение характеристик:

Ec = Ep + Ek + ElПояснение:

- Ec: химическая энергия двигателя перед полетом;

- Ep: гравитационная потенциальная энергия;

- Ke: кинетическая энергия;

- El: потери энергии.

Это уравнение демонстрирует, что общая затраченная химическая энергия двигателя равна сумме гравитационной энергии, кинетической энергии и энергетических потерь, вызванных аэродинамическим сопротивлением.

В точке апогея (пиковая высота, ради достижения которой и делается оптимизация) ракета не движется ни вверх, ни вниз, то есть в этот момент Ke отсутствует, и этот критерий из уравнения можно исключить.

Чтобы увеличить GPE (гравитационную потенциальную энергию), тем самым увеличив высоту, необходимо минимизировать El. Это позволит уменьшить как аэродинамическое сопротивление, так и сопротивление от пусковых систем, существенно повысив общую эффективность.

Вот уравнение для GPE:

Ep = m*g*hПояснение:

- Ep = гравитационная потенциальная энергия;

- m = масса ракеты;

- g = ускорение из-за гравитации;

- h = высота.

Теперь можно сделать вывод, что для оптимизации дизайна ракеты с целью достижения максимальной высоты, ее нужно сделать максимально легкой, а также уменьшить все факторы, снижающие эффективность. И для реализации этих целей я оптимизирую каждый компонент по-отдельности.

▍ Шаг 10: оптимизация стабилизаторов

Для достижения максимальной высоты сопротивление должно быть минимальным. Однако сопротивление, вызываемое формой и расположением стабилизаторов, является необходимым – оно позволяет сместить центр давления под центр массы. Это необходимое решение ради достижения стабильности, так как если эти центры окажутся не в том месте, ракета потеряет стабильность.

В идеале это сопротивление должно возникать, только когда угол атаки ракеты больше нуля, то есть при полете с нулевым углом атаки оно будет минимальным. Дело в том, что если у ракеты нет угла атаки, то и стабилизация ей не требуется, а значит стабилизаторы должны вызывать минимальное сопротивление. Однако, как только угол атаки появляется, тут же возникает обратная сила сопротивления, стабилизирующая ракету.

▍ Форма стабилизаторов

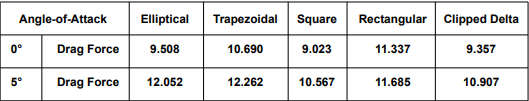

Сопротивление давления обуславливается длиной и толщиной стабилизаторов, заостренностью носовой части и хвоста, а также шероховатостью поверхности. Согласно отчету Тима Ван Миллигана, за счет уменьшения длины стабилизаторов, их утоньшения, а также придания им аэродинамической и конусообразной формы можно существенно ослабить сопротивление (Milligan, 2017). В этом отчете подробно описаны испытания нескольких форм пластин с одинаковой площадью и толщиной, размещенных в виртуальной аэродинамической трубе при скорости ветра 100м/с. Результаты испытаний показаны на фото выше.

Как уже было установлено, низкое сопротивление при угле атаки 0° и максимальное изменение этого угла в диапазоне от 0° до 5° дают наилучшую конструкцию. Несмотря на то, что этим требованиям лучше всего удовлетворяла эллептическая форма стабилизатора, печатать такие на 3D-принтере оказалось весьма сложно, так как использование поддержки неизбежно вело бы к неровностям поверхности. В итоге я выбрал форму усеченного треугольника.

При этом имеет значение и поперечное сечение стабилизаторов. Для определения его наилучшей формы я провел тестирование.

▍ Тестирование поперечного сечения пластин

Гипотеза: утолщение в задней части и симметричная форма обеспечат область наименьшего давления спереди стабилизатора и низкое давление сзади, так как поток воздуха будет рассекаться более плавно.

Метод: для тестирования трех вариантов поперечного сечения использовался инструмент анализа сопротивления Fusion CFD. Утолщение у всех тестируемых пластин было сделано в разных местах, что видно на рисунке ниже:

Получилось три варианта дизайна:

- Симметричный, утолщение в середине.

- Симметричный, утолщение в задней части.

- Симметричный, утолщение в передней части.

Контрольные переменные: скорость ветра и давление были установлены на те же значения, что и при испытании разных форм стабилизаторов в апогее. На все три версии стабилизаторов подавался поток воздуха со скоростью 100м/с. Каждый из них имел разное поперечное сечение, но одинаковый размах, толщину и корневую хорду.

Результаты: как видно на картинке, результаты показали, что профиль с центральным утолщением формирует наименьшую зону низкого давления позади стабилизатора и наименьшую зону высокого давления впереди него. В остальных случаях утолщение было расположено в районе 75% от длины стабилизатора.

- Симметричный, утолщение по центру: сопротивление 3.83Н.

- Симметричный, утолщение в задней части: сопротивление 4.51Н.

- Симметрично, утолщение в передней части: сопротивление 4.91Н.

Анализ: наилучшей формой для стабилизаторов будет симметричная с утолщением в центре – форма 1, поскольку она обеспечивает наименьшую силу сопротивления.

Чем меньше оранжевая метка, обозначающая высокое давление перед стабилизатором (см. рисунок выше), тем ниже сжатие воздуха перед этим стабилизатором, что означает меньшее сопротивление движению.

Чем меньше синяя метка, обозначающая низкое давление позади стабилизатора, тем меньше в этой области образуется вакуума, что ведет к снижению всасывания воздуха, а значит и меньшему искажению воздушного потока.

Заключение: гипотеза была опровергнута. Несмотря на то, что стабилизатор действительно спереди формировал область наименьшего давления, быстрое повторное схождение воздушного потока позади него формировало область очень низкого давления, оттягивая стабилизатор назад и сводя на нет преимущества вытянутой передней части. Во второй версии ракеты будет использоваться форма 1.

Расскажу о некоторых интересных моментах при проектировании стабилизаторов.

Интерференционное сопротивление между трубой корпуса и стабилизаторами тоже очень велико. Без скругления воздушный поток проходит по крутому углу и вызывает турбуленцию. По приблизительным расчетам скругление диаметром примерно в 4% от корневой хорды стабилизатора должно максимально снизить сопротивление между ним и корпусом, не увеличив при этом его собственное сопротивление.

Я также сократил общую массу стабилизаторов, установив при печати заполнение на 15%.

Наконец, с целью уменьшить переднюю часть стабилизаторов я сделал их максимально тонкими, что снизило сопротивление при угле атаки 0°.

▍ Шаг 11: проектирование корпуса

Чем больше площадь поверхности, обдуваемой потоком воздуха, тем выше трение. Данный компонент предназначен для размещения парашюта и двигателя максимально компактным образом. При уменьшении поперечного сечения передней части коэффициент сопротивления всей ракеты также существенно уменьшается.

Следовательно, для оптимизации корпуса его нужно сделать как можно короче и тоньше. Мне удалось довести его диаметр до 25мм, что всего на 1мм больше внешнего диаметра двигателя. Длину я также минимизировал, но можно было уменьшить ее еще больше. Помешала же этому необходимость перенести центр массы выше по ракете. Поскольку все тяжелые компоненты находились в верхней части трубы корпуса, я решил слегка его удлинить, что и позволило поднять центр массы.

В результате для смещения центра давления вниз потребовались меньшие стабилизаторы. Для уменьшения массы ракеты трубу корпуса, крепление двигателя и отсек стабилизаторов я объединил в один компонент. При этом местом выброса парашюта теперь выступал носовой конус, то есть ракета уже не раскрывалась посередине, как в предыдущем дизайне. Электронику для измерения высоты я тоже уменьшил и теперь разместил в носовой части.

▍ Шаг 12: пусковой упор

В предыдущей модели я закрепил пусковой упор к ракете, и он мог сдвигаться по пусковым направляющим вверх-вниз, что обеспечивало ракете стабильность во время набора скорости. Ну а поскольку теперь она стала очень тонкой, то добавление пускового упора нарушало баланс настолько, что ракета опрокидывалась в самом начале полета из-за асимметрии фронтальной области. Поэтому упор я убрал, заменив его пусковой шахтой, также разработанной во Fusion 360.

▍ Шаг 13: носовая часть

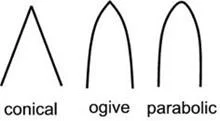

Форму носового конуса я придумал после внимательного изучения материалов в сети. Стало ясно, что для полета на дозвуковой скорости наименьшее сопротивление обеспечит оживальная, параболическая либо коническая форма. Для выбора наиболее подходящего из этих вариантов я снова прибег к помощи Fusion CFD, остановившись в итоге на параболической.

Далее я использовал ее в заключительном проекте OpenRocket, подстроив все сопутствующие параметры. Я выяснил, что удлиненный нос снижал коэффициент сопротивления. Предполагаю, что это из-за более плавного рассечения воздуха. Длину я увеличивал до тех пор, пока прирост массы не начал вызывать снижение прогнозируемой высоты полета. В результате получился носовой отсек длиной 10см с толщиной стенок всего 0.4мм. При печати это означало всего один слой, а итоговый вес составил смешные 8 граммов.

Шаг 14: летные испытания

Результаты получились очень схожими с предыдущими. Думаю, что падение показателя высоты относительно прогноза вызвано остатками шероховатости поверхности носовой части. Конус было сложно шкурить, поскольку для придания ему достаточно малого веса, который бы позволил конкурировать с магазинными аналогами, я напечатал его всего в один слой толщиной. В итоге конструкция получилась довольно гибкой и склонной к повреждению, что затрудняло ее зачистку.

Повышенная же максимальная скорость, вероятно, была достигнута ввиду дефекта двигателя, обусловившего более длительное горение, поскольку все остальные факторы были теми же, что в симуляции.

▍ Усвоенные уроки:

Облегчение общего дизайна, доработки аэродинамической эффективности и устранение сопротивления из-за пусковых направляющих обеспечило большее количество гравитационной постоянной энергии (Ep).

Легкий корпус позволил ракете достичь существенно большего ускорения. Для длительного полета это бы вряд оказалось кстати, поскольку увеличение скорости ведет к увеличению сопротивления. Но в случае с двигателями, обеспечивающими короткие циклы горения, как в текущей сборке, такой показатель оказался идеален.

Небольшой объем филамента, потребовавшегося для печати, означал существенную экономию при изготовлении, а также его оперативность. На всю сборку ракеты от и до у меня ушло 6 часов, из которых всего 30 минут я затратил на удаление поддерживающего материала и шлифовку.

Необходимость печатать носовой отсек в один слой привела к затруднению зачистки его поверхности и последующего вклеивания – деталь часто ломалась. В результате полет он пережил, но при приземлении все же сломался.

Материалы для скачивания:

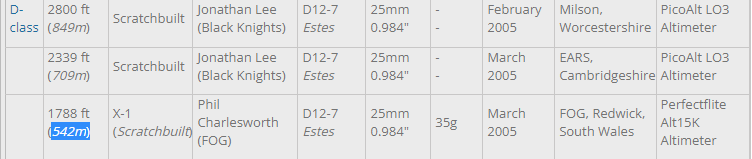

▍ Шаг 15: сравнение с рекордами

Несмотря на то, что текущий рекорд высоты для двигателя D-12 примерно на 40 метров больше моего (UK Rocketry Altitude Records | UKRA — United Kingdom Rocketry Association), обуславливается это существенно меньшей массой ракет-рекордсменов. Я считаю, что относительно большой вес (25 грамм) моего самодельного регистратора данных излишне утяжеляет всю конструкцию. К сравнению, используемый рекордсменами альтиметр PicoAlt LO3 весит всего 10 грамм.

Так что в целом я делаю вывод, что технология 3D-печати при использовании с ориентиром на эффективность вполне уместна в ракетомоделировании и обеспечивает множество преимуществ.

▍ Шаг 16: преимущества/недостатки 3D-печатных компонентов

В некоторых местах коммерческие решения все же превосходили мой дизайн.

Такие готовые продукты сокращают количество специальных инструментов, необходимых для изготовления, и почти не требуют знаний аэродинамики и техник оптимизации. Так что любителю, несомненно, будет проще пойти и купить готовый комплект.

Система возвращения в ракете V2 имела проблемы с надежностью.

Традиционные стабилизаторы из бальзы позволяют добиваться более рисковых в изготовлении форм с сохранением гладкой поверхности. При 3D-печати этому мешает необходимость использовать поддержку.

Ну и напоследок скажу, что 3D-печать вполне позволяет создавать и оптимизировать детали, способные соперничать с коммерческими продуктами. Дополнительный плюс при этом в том, что исключаются возможные ошибки при сборке. Обеспечиваемая 3D-принтерами гибкость изготовления и возможность интеграции множества раздельных компонентов в один позволяет создавать более простые компоненты, а также облегчает общую конструкцию и упрощает ее сборку.

Конкурс статей от RUVDS.COM. Три денежные номинации. Главный приз — 100 000 рублей.