Мне давно хотелось иметь 3d принтер. Года полтора — точно, может, даже больше. Я даже слегка научился моделировать в DesignSpark Mechanical и изредка рисовал в нем всякие полезные и не очень штуки, например, переделал кнопки на своем руле Logitech G27, чтобы было удобнее нажимать в перчатках: G27 Button Plates. Полет фантазии в изготовлении всякого разного ограничивало только отсутствие своего принтера, ведь печать где-то еще — это долго, неудобно и не слишком дешево. Останавливало только одно — на свой принтер нужны были деньги, а их почему то всегда хронически не хватает. После долгих раздумий я решил собрать принтер сам, причем, учитывая озвученное выше обстоятельство, по максимуму использовать всякий валяющийся на работе хлам.

Так как до этого 3д принтеры я видел только издалека и имел о них весьма приблизительное представление, начал подготовку с изучения форумов, пока лучший что я нашел из русскоязычных на эту тему — раздел про 3d печать на roboforum.ru (http://roboforum.ru/forum107/). Местные аксакалы рекомендуют собирать в качестве первого принтера Mendel90 из дибонда (листы алюминиевого композита), я к этому времени уже начал собирать Prusa i3 из 12 мм фанеры. Забегая вперед, скажу что это не лучший выбор, надо было либо заказывать готовую алюминиевую раму, либо делать все-таки Mendel90, он гораздо более жесткий, что позволит повысить скорость печати и уменьшит шум и вибрации.

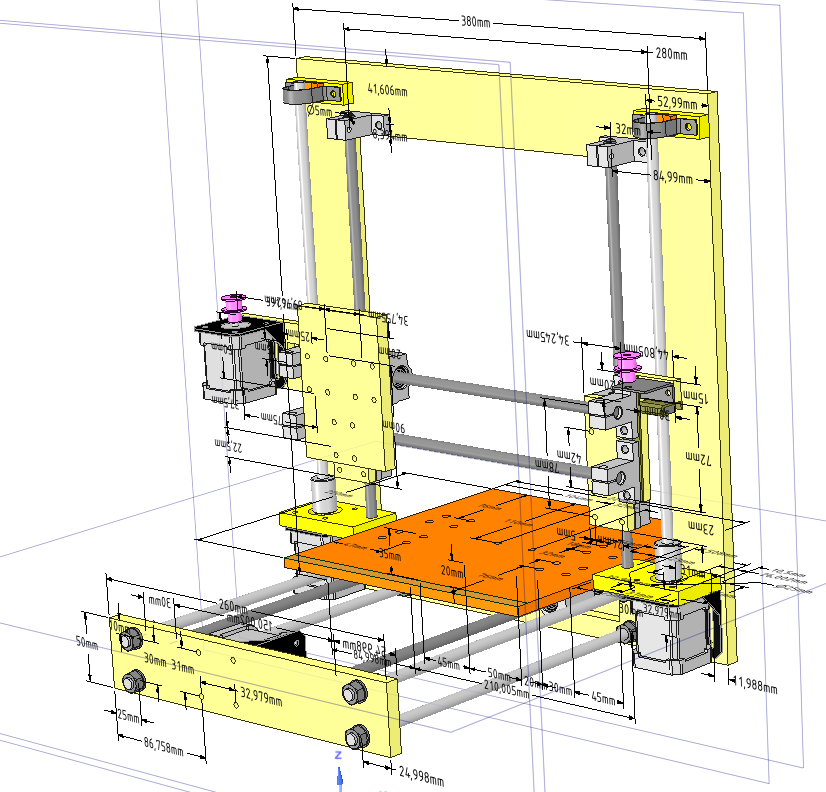

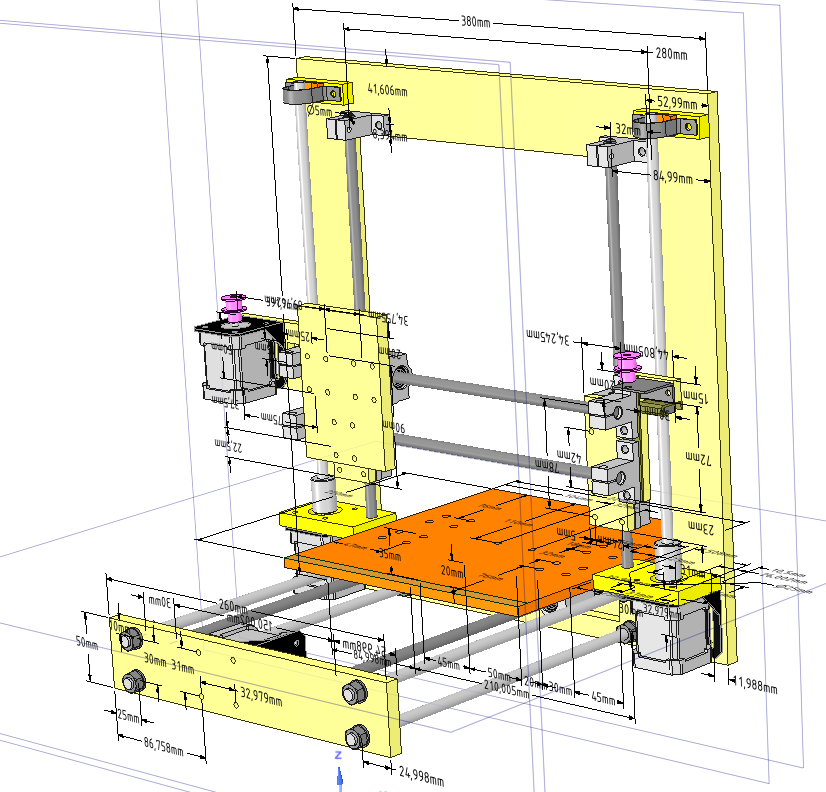

Первым шагом я попытался представить, что именно я буду собирать. DS Mechanical вполне подошел, чтобы по быстрому накидать первый эскиз:

Примерный список покупок первоначально выглядел так:

Напечатанные детали не предполагалось использовать совсем, степперы повесить на металлические уголки, вертикальную подачу — на строительных шпильках М8, раму и стол — из 12 мм фанеры, направляющие — 8 мм с подшипниками скольжения SC8UU, зажимать их в кронштейны SK-8 (все ищется на ибее по названиям). Составил предварительный список деталей и начал смотреть на ибее, что можно купить на аукционах подешевле. Пока выбирал где купить подешевле — расчертил лист фанеры:

Выпиливал руками, никакой лазерной резки, только электролобзик, только хардкор!

Пока обрабатывал деревяшки, расковырял на работе старый сканер, пару матричных принтеров, карточный эмбоссер, удалось разжиться одним длинным 8 мм валом, двумя короткими 10 мм, крутой алюминиевой рельсой, по которой ездила на колесиках стальная пластинка с дырками. Оттуда же выломал крепления печатающей головки матричника, в них были бронзовые подшипники скольжения. В результате уже на этапе сборки рамы в проект были внесены небольшие изменения и рама уже отличалась от первой картинки:

Один из валов 8 мм пришлось таки заказывать, так же не оправдалась надежда найти в принтерах подходящие степперы, в матричниках таки попадаются NEMA 17, но с недостаточным моментом и намертво насаженной шестерней, снять которую у меня не вышло. Так как я отказался от 8 мм направляющих по оси х в пользу рельсы от эмбоссера у меня резко сократилось количество необходимых подшипников SC8UU, в конечном варианте хватило трёх. Кстати, говно подшипники, когда одевал на вал — из одного полетели на пол шарики, скользят они тоже плохо, с завода смазки в них нет совсем. Заказал на замену удлинённые LM8LUU, посмотрю, как они себя будут вести. А вообще народ каретки и на подшипниках качения собирает, говорят, что намного лучше получается.

Рама из фанеры получилась не слишком жесткая, поэтому для увеличения точности печати я решил использовать боуденовский экструдер. Чем легче головка — тем меньше раму будет раскачивать при ускорениях, тем выше точность печати. Удалось найти маленький и легкий хот энд, с очень удачным креплением внизу за медную пластину, а не хомутом вверху, как у большинства:

После первых тестов механики поставил на раму сзади еще дополнительную растяжку из лишнего куска шпильки М8, что повысило жесткость рамы. А вообще лучше сразу собирать усиленный вариант рамы, типа вот такого:

Отдельно хочу упомянуть про фанерный горячий стол — никогда так не делайте! Я замучился его ставить ровно, 12 мм фанера легко гнется при затягивании крепления нагревательного элемента, с третьей попытки удалось добиться колебаний рельефа на печатной поверхности в пределах 1 мм по всей площади, но это было нелегко. Лучше возьмите готовый алюминиевый, на ибее в районе 30 долларов, зато сколько нервов сэкономите — не передать словами.

Второй интересный момент — очень пригодились детальки от детского железного конструктора, пока принтер сам еще не может печатать — многое можно собрать из него. Вот, например, ролик ремня по оси Y:

Еще одна возможность сэкономить — блок питания. Экономия, правда, так себе, блок питания для светодиодных лент на 12 вольт 30 ампер на ибее стоит совсем не космические $30. Я же решил опять пойти своим путем и использовал блок питания от сервера HP Proliant мощностью 500W, который на линии 12 вольт отдает те же самые 30 ампер, но при этом довольно ощутимо шумит. Мощности вполне хватает, но лучше я его поменяю на что-нибудь потише.

Электронику решил использовать самую дешевую — RAMPS 1.4 + Mega R3, правда, драйверы взял помощнее — DRV8825. В комплекте к ним шли радиаторы, толку от них как то маловато, грелись так, что руку держать было больно, повесил напротив вентилятор 60 мм диаметром на 0.2 А, теперь почти не греются даже без радиаторов. Кстати, очень удивлен тем, что многие советуют использовать микростеппинг 1/16, у меня даже на 1/8 были пропуски шагов, на 1/4 — все отлично. Экструдер с прямым приводом работает вообще без микростеппинга, шумновато, но зато проблем с подачей нет. Аккуратнее вставляйте драйверы в RAMPS!!! Вставите кверху ногами или со смещением — ардуина красиво подымит и отправится в помойку, у меня выгорели оба чипа :(((

В итоге после пары месяцев допиливания ножовкой, лобзиком, надфилями, пайки и скручивания принтер выглядел вот так:

Печатаю рафт…

С механикой сразу проблем не возникло, коробочка толщиной 1 слой 0.2 мм напечалась сразу ровно и с правильными размерами, разве что осели верхние слои из-за отсутствия охлаждения. Правда, ролик из конструктора я почти сразу заменил на нормальный подшипник с самолично напечатанным креплением:

Удалось ли мне сэкономить? Да, наверное, процентов 30 от стоимости китайского набора Prusa i3 с пересылкой. Все работает, слоем 0.2 печатаю с хорошим качеством, есть небольшой вобблинг по оси Z, думаю, получится его убрать изменением крепления шпилек, возможно, переходом на шпильки потоньше. По крайней мере, сейчас на принтере можно печатать детали для него же самого, что открывает возможность его дальнейшего улучшения с минимальными затратами. Вот, например, напечатанный на нем же принудительный обдув:

Что бы я сделал по другому, если бы знал заранее, с чем придется столкнутся в процессе сборки? Взял бы готовую алюминиевую раму, она того стоит.

В дальнейших планах добиться печати без вобблинга по Z, а потом, возможно, попробую собрать принтер с кинематикой CoreXY в кубической раме из алюминиевого профиля…

Так как до этого 3д принтеры я видел только издалека и имел о них весьма приблизительное представление, начал подготовку с изучения форумов, пока лучший что я нашел из русскоязычных на эту тему — раздел про 3d печать на roboforum.ru (http://roboforum.ru/forum107/). Местные аксакалы рекомендуют собирать в качестве первого принтера Mendel90 из дибонда (листы алюминиевого композита), я к этому времени уже начал собирать Prusa i3 из 12 мм фанеры. Забегая вперед, скажу что это не лучший выбор, надо было либо заказывать готовую алюминиевую раму, либо делать все-таки Mendel90, он гораздо более жесткий, что позволит повысить скорость печати и уменьшит шум и вибрации.

Первым шагом я попытался представить, что именно я буду собирать. DS Mechanical вполне подошел, чтобы по быстрому накидать первый эскиз:

Примерный список покупок первоначально выглядел так:

- 3D Printer Controller RAMPS 1.4 + Mega 2560 R3 + 5pcs A4988 For Arduino RepRap + 3 endstops goo.gl/trkdsM $ 40.00

- 12V 24V 3D Printer Heatbed MK2B RepRap PCB Hot Plate Heat Bed For Prusa & Mendel goo.gl/4nS4ry $ 12.00

- (2)8mm Bearing CNC Aluminum Rail Linear Motion Shaft Support Series Slide SK-8 goo.gl/Dzwxtr $ 4.00

- 12v Extruder for 3D Printer goo.gl/rOonr5 $ 60.00

- SC8UU SCS8UU 8mm Linear Motion Ball Bearing Slide Bushing Linear Shaft — 4 pcs goo.gl/T36aYa $ 13.00

- 8x400mm Outer Diameter Shaft Optical Axis Cylinder Linear Rail Series — 1 goo.gl/XlLMtN $ 5.00

- 2 Meters Of GT2 Belt goo.gl/M2q7VH $ 7.00

- GT2 20 tooth Timing Pulley — 2 pcs goo.gl/M2q7VH $ 4.00

- 20T 5mm Bore 6mm GT2 Timing belt Idler Pulley 1 pcs goo.gl/gtNVeE $ 10.00

- 4pcs NEMA 17 1.8° 2.6 kg.cm flat shaft Stepper Motor goo.gl/8KBxcg $ 60.00

- Mounting Bracket for 42mm NEMA17 stepper motor 3 pcs goo.gl/G2eg7A $ 18.00

- 2pcs Coupler 5 x 8 mm for 3D Printer Z Axis NEMA17 Stepper Motor RepRap goo.gl/PJkouI $ 4.00

- 10pcs Spring for 3D Printer Extruder Heated Bed For Ultimaker Makerbot $ 2.00

- 2 Pcs 8mm Zinc Alloy Pillow Block Bore Inner Diameter Metal Ball Bearing goo.gl/tUYyZp $ 6.50

Напечатанные детали не предполагалось использовать совсем, степперы повесить на металлические уголки, вертикальную подачу — на строительных шпильках М8, раму и стол — из 12 мм фанеры, направляющие — 8 мм с подшипниками скольжения SC8UU, зажимать их в кронштейны SK-8 (все ищется на ибее по названиям). Составил предварительный список деталей и начал смотреть на ибее, что можно купить на аукционах подешевле. Пока выбирал где купить подешевле — расчертил лист фанеры:

Выпиливал руками, никакой лазерной резки, только электролобзик, только хардкор!

Пока обрабатывал деревяшки, расковырял на работе старый сканер, пару матричных принтеров, карточный эмбоссер, удалось разжиться одним длинным 8 мм валом, двумя короткими 10 мм, крутой алюминиевой рельсой, по которой ездила на колесиках стальная пластинка с дырками. Оттуда же выломал крепления печатающей головки матричника, в них были бронзовые подшипники скольжения. В результате уже на этапе сборки рамы в проект были внесены небольшие изменения и рама уже отличалась от первой картинки:

Один из валов 8 мм пришлось таки заказывать, так же не оправдалась надежда найти в принтерах подходящие степперы, в матричниках таки попадаются NEMA 17, но с недостаточным моментом и намертво насаженной шестерней, снять которую у меня не вышло. Так как я отказался от 8 мм направляющих по оси х в пользу рельсы от эмбоссера у меня резко сократилось количество необходимых подшипников SC8UU, в конечном варианте хватило трёх. Кстати, говно подшипники, когда одевал на вал — из одного полетели на пол шарики, скользят они тоже плохо, с завода смазки в них нет совсем. Заказал на замену удлинённые LM8LUU, посмотрю, как они себя будут вести. А вообще народ каретки и на подшипниках качения собирает, говорят, что намного лучше получается.

Рама из фанеры получилась не слишком жесткая, поэтому для увеличения точности печати я решил использовать боуденовский экструдер. Чем легче головка — тем меньше раму будет раскачивать при ускорениях, тем выше точность печати. Удалось найти маленький и легкий хот энд, с очень удачным креплением внизу за медную пластину, а не хомутом вверху, как у большинства:

После первых тестов механики поставил на раму сзади еще дополнительную растяжку из лишнего куска шпильки М8, что повысило жесткость рамы. А вообще лучше сразу собирать усиленный вариант рамы, типа вот такого:

Отдельно хочу упомянуть про фанерный горячий стол — никогда так не делайте! Я замучился его ставить ровно, 12 мм фанера легко гнется при затягивании крепления нагревательного элемента, с третьей попытки удалось добиться колебаний рельефа на печатной поверхности в пределах 1 мм по всей площади, но это было нелегко. Лучше возьмите готовый алюминиевый, на ибее в районе 30 долларов, зато сколько нервов сэкономите — не передать словами.

Второй интересный момент — очень пригодились детальки от детского железного конструктора, пока принтер сам еще не может печатать — многое можно собрать из него. Вот, например, ролик ремня по оси Y:

Еще одна возможность сэкономить — блок питания. Экономия, правда, так себе, блок питания для светодиодных лент на 12 вольт 30 ампер на ибее стоит совсем не космические $30. Я же решил опять пойти своим путем и использовал блок питания от сервера HP Proliant мощностью 500W, который на линии 12 вольт отдает те же самые 30 ампер, но при этом довольно ощутимо шумит. Мощности вполне хватает, но лучше я его поменяю на что-нибудь потише.

Электронику решил использовать самую дешевую — RAMPS 1.4 + Mega R3, правда, драйверы взял помощнее — DRV8825. В комплекте к ним шли радиаторы, толку от них как то маловато, грелись так, что руку держать было больно, повесил напротив вентилятор 60 мм диаметром на 0.2 А, теперь почти не греются даже без радиаторов. Кстати, очень удивлен тем, что многие советуют использовать микростеппинг 1/16, у меня даже на 1/8 были пропуски шагов, на 1/4 — все отлично. Экструдер с прямым приводом работает вообще без микростеппинга, шумновато, но зато проблем с подачей нет. Аккуратнее вставляйте драйверы в RAMPS!!! Вставите кверху ногами или со смещением — ардуина красиво подымит и отправится в помойку, у меня выгорели оба чипа :(((

В итоге после пары месяцев допиливания ножовкой, лобзиком, надфилями, пайки и скручивания принтер выглядел вот так:

Печатаю рафт…

С механикой сразу проблем не возникло, коробочка толщиной 1 слой 0.2 мм напечалась сразу ровно и с правильными размерами, разве что осели верхние слои из-за отсутствия охлаждения. Правда, ролик из конструктора я почти сразу заменил на нормальный подшипник с самолично напечатанным креплением:

Удалось ли мне сэкономить? Да, наверное, процентов 30 от стоимости китайского набора Prusa i3 с пересылкой. Все работает, слоем 0.2 печатаю с хорошим качеством, есть небольшой вобблинг по оси Z, думаю, получится его убрать изменением крепления шпилек, возможно, переходом на шпильки потоньше. По крайней мере, сейчас на принтере можно печатать детали для него же самого, что открывает возможность его дальнейшего улучшения с минимальными затратами. Вот, например, напечатанный на нем же принудительный обдув:

Что бы я сделал по другому, если бы знал заранее, с чем придется столкнутся в процессе сборки? Взял бы готовую алюминиевую раму, она того стоит.

В дальнейших планах добиться печати без вобблинга по Z, а потом, возможно, попробую собрать принтер с кинематикой CoreXY в кубической раме из алюминиевого профиля…