Введение

Я разрабатываю СВЧ-устройства, многие из них достаточно мощные, поэтому у меня накопился некий опыт по решению задач теплоотвода. Автор этой статьи leka_engineer, ищите меня на habr.com и в Инстаграме

В этой статье речь пойдёт преимущественно о небольших тепловыделяющих микросхемах, установленных на плату с металлизированными отверстиями - например усилителях до 10-20 Вт или мощных диодах, которые также требуют отвода тепла. Для более мощных усилителей, усилительных блоков и СВЧ модулей необходим тепловой расчёт, а также применение радиаторов и возможно даже специальных медных пластин и тепловых трубок.

Примечание: на хабре есть публикация про рассеивание тепла в печатных платах. В моей статье другая информация.

Тепловыделяющие компоненты

Самый очевидный компонент - ВЧ усилитель. Усилители выпускаются в разных корпусах - более мощные в керамических, менее - в пластиковых. Также усилители бывают в виде голого кристалла. Предпочтительный вид теплоотвода для усилителя - пьедестал из меди или алюминия, на который устанавливают усилитель (с термопастой), усилители в сотни ватт дополнительно прижимают винтами.

Но не только активные элементы страдают от лишнего тепла. Диоды в составе схем СВЧ переключателей и фазовращателей вследствие неидеальности могут быть представлены в виде эквивалентной схемы, в составе которой обязательно будет резистор. Вот на этом резисторе и выделяется тепло, тем больше, чем больше мощность входного сигнала.

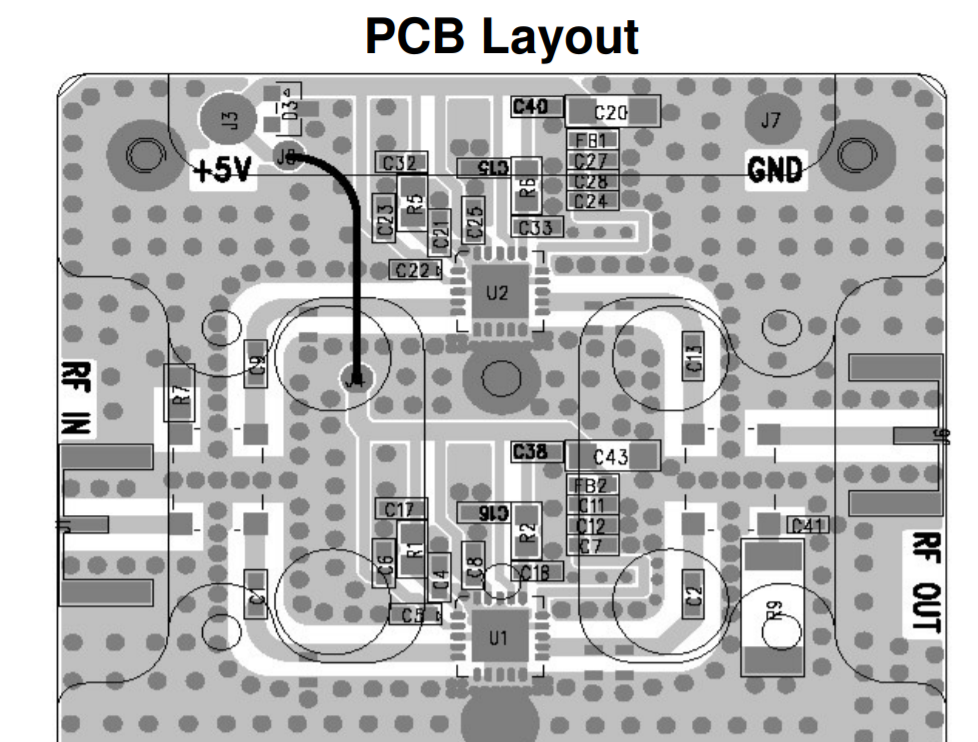

Многие ВЧ схемы предполагают использование СВЧ оконечных резисторов (нагрузок, тер��инаторов). Например схемы балансных усилителей:

В предложенной схеме используется два квадратурных моста, изолированные порты которых необходимо нагрузить на согласованное сопротивление. Резисторы R7 0805 smd 47 Ом и R9 2512 smd 51 Ом.

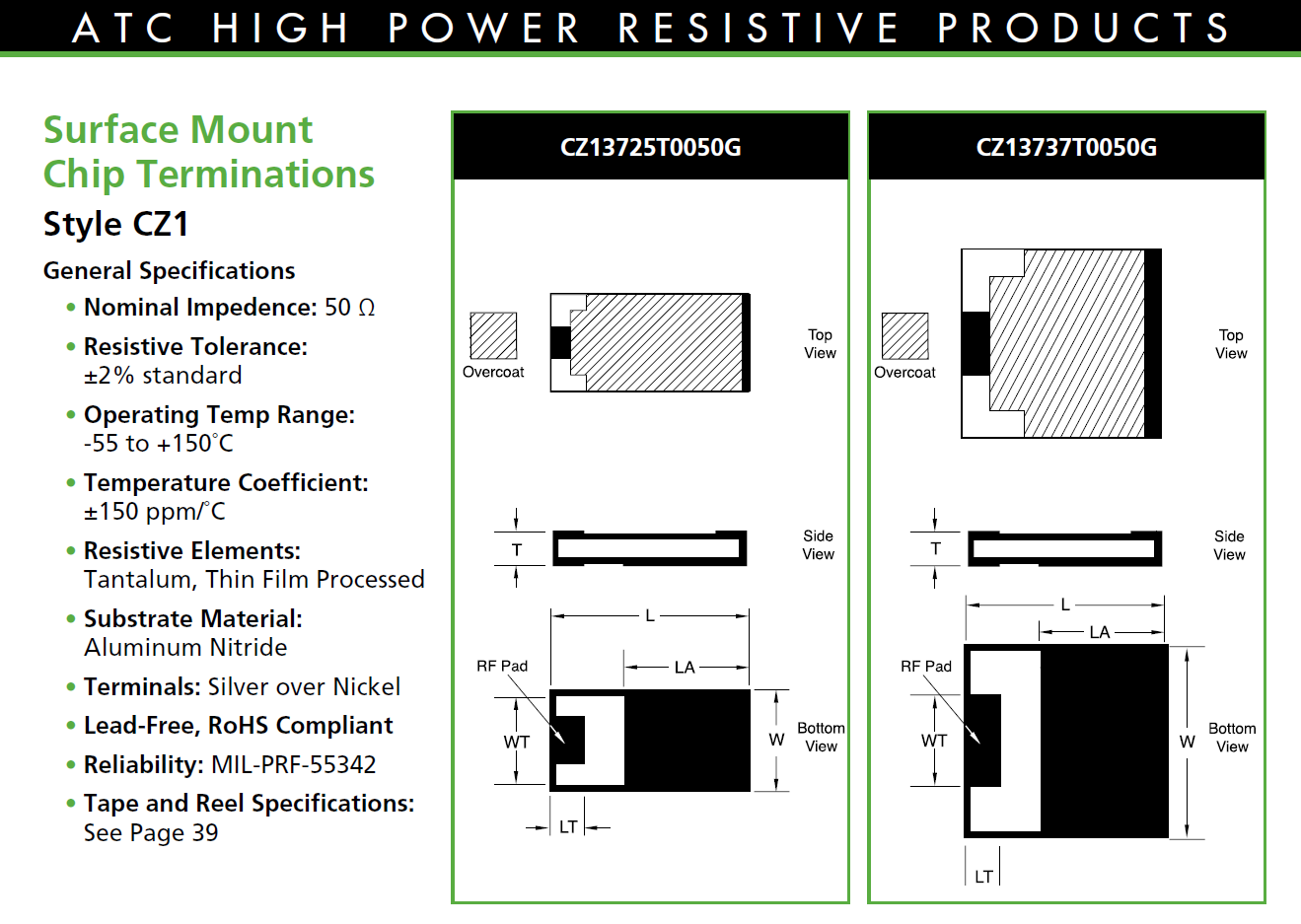

Я в своих дизайнах не использую обычные резисторы, только специальные ВЧ 50-омные. Например такие:

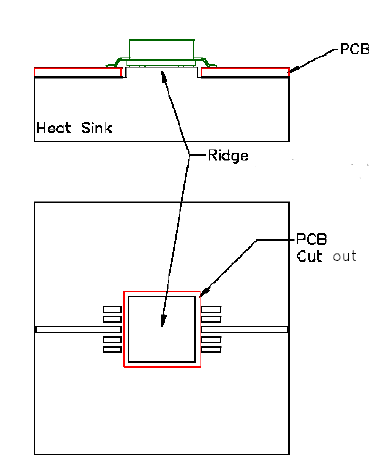

В рекомендациях в конце каталога АТС можно найти много интересного, в том числе вот такие картинки:

Расчёты и формулы

Итак, необходимо оценить количество тепла, которое может быть отведено от тепловыделяющего элемента, установленного на однослойную плату с металлизированными отверстиями. Выкладки ниже справедливы для компонентов с металлизированным основанием.

Существует три пути отведения тепла через плату к основанию:

теплопроводность материала платы

медная металлизация отверстий

воздух внутри отверстия (или специальный компаунд, или припой)

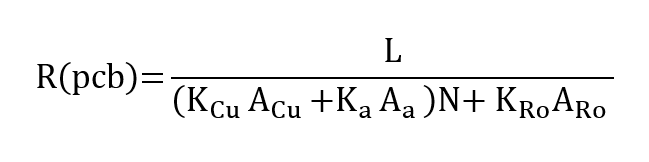

Сначала необходимо определить термическое сопротивление, которое может быть вычислено по формуле (упрощённая):

где K - значение теплопроводности, А - площадь, L - толщина платы. Kcu - теплопроводность меди 394 Вт/(м*К) - из таблицы, Aсu - площадь меди, равная площади сечения металлизации в отверстии (площадь ободка между D1 и D2), Ка - теплопроводность воздуха, которая близка к нулю (или припоя), Аа - площадь круга диаметром D2, N - количество отверстий, Kro - теплопроводность материала платы, у меня написано Ro, так как я использовала Rogers. Это значение указано в даташите, например теплопроводность Rogers 4350 0,69 Вт/(м*К). Aro - площадь платы (соответственно равна площади под микросхемой минус площади всех via).

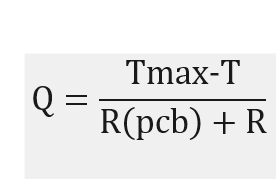

Формула не учитывает растекание тепла в горизонтальном направлении платы. Далее можно вычислить максимальное количество теплоты (мощность) по формуле:

где Тmax - максимальная температура компонента (см. в даташите), Т- температура окружающей среды, R(pcb) - вычислено на предыдущем шаге, R - термическое сопротивление корпуса микросхемы (см. в даташите).

Пример

Топология микросхемы - QFN 4x4

D1=0.3 мм - диаметр via

d=0,038 мм - толщина осаждённой меди

L=0,762 мм - толщина платы из ламината Ro4350

K1=0,394 Вт/(мм*град) - теплопроводность меди

К2=0,000026 Вт/(мм*град) - теплопроводность воздуха

К3=0,00069 Вт/(мм*град) - теплопроводность Ro4350

Т1=125 град - максимальная температура микросхемы (из даташита)

Т2=25 град - температура окружающего пространства

Rk= 10 град/Вт - термическое сопротивление корпуса микросхемы (из даташита)

N=16 - количество via

S=20 мм2 - площадь под компонентом (приблизительно)

D2=D1-d*2=0.224 мм- внутренний диаметр отверстия

А1=п/4 (D12-D22)=0.031 мм2 - площадь меди

А2=п/4*D22=0.039 мм2 - площадь воздуха

А3=18.8 мм2 - площадь материала подложки

Rpcb=L/((K1*A1+K2*A2)N+K3*A3)=3.6 град/Вт - термическое сопротивление

Qmax=(T1-T2)/(Rk+Rpcb)= 7.35 Вт

Если бы не было металлизированных отверстий, то максимальная мощность была бы равна всего 1.53 Вт

В привёденных выше расчётах использован только один из трёх типов теплопередачи - теплопроводность. Существуют также явления конвекции и излучения.

Количество излучённого тепла зависит от степени черноты корпуса микросхемы. Чёрный пластиковый корпус имеет коэффициент около 0,95, керамический корпус - около 0,9.

Также, очевидно, что тепло передаётся на площадки и далее на подводящие полоски, а с них также "уходит" с помощью конвекции, излучения в воздух, а также с помощью теплопередачи через плату.

Дополнительный отвод тепла описанными способами пренебрежимо мал и равен около 0,25 Вт для QFN корпуса при условии идеально бесконечных подводящих полосков. Автор этой статьи leka_engineer, ищите меня на habr.com и в Инстаграме

Заключение

Данную статью не стоит рассматривать как строго научную, это скорее небольшая помощь инженеру-разработчику. Хоть формулы можно найти в интернете, я надеюсь эта статья будет полезна; формулы упрощены и проанализированы мной.

Спасибо за внимание! Читайте мои прошлые статьи и подписывайтесь на мой Инстаграм!