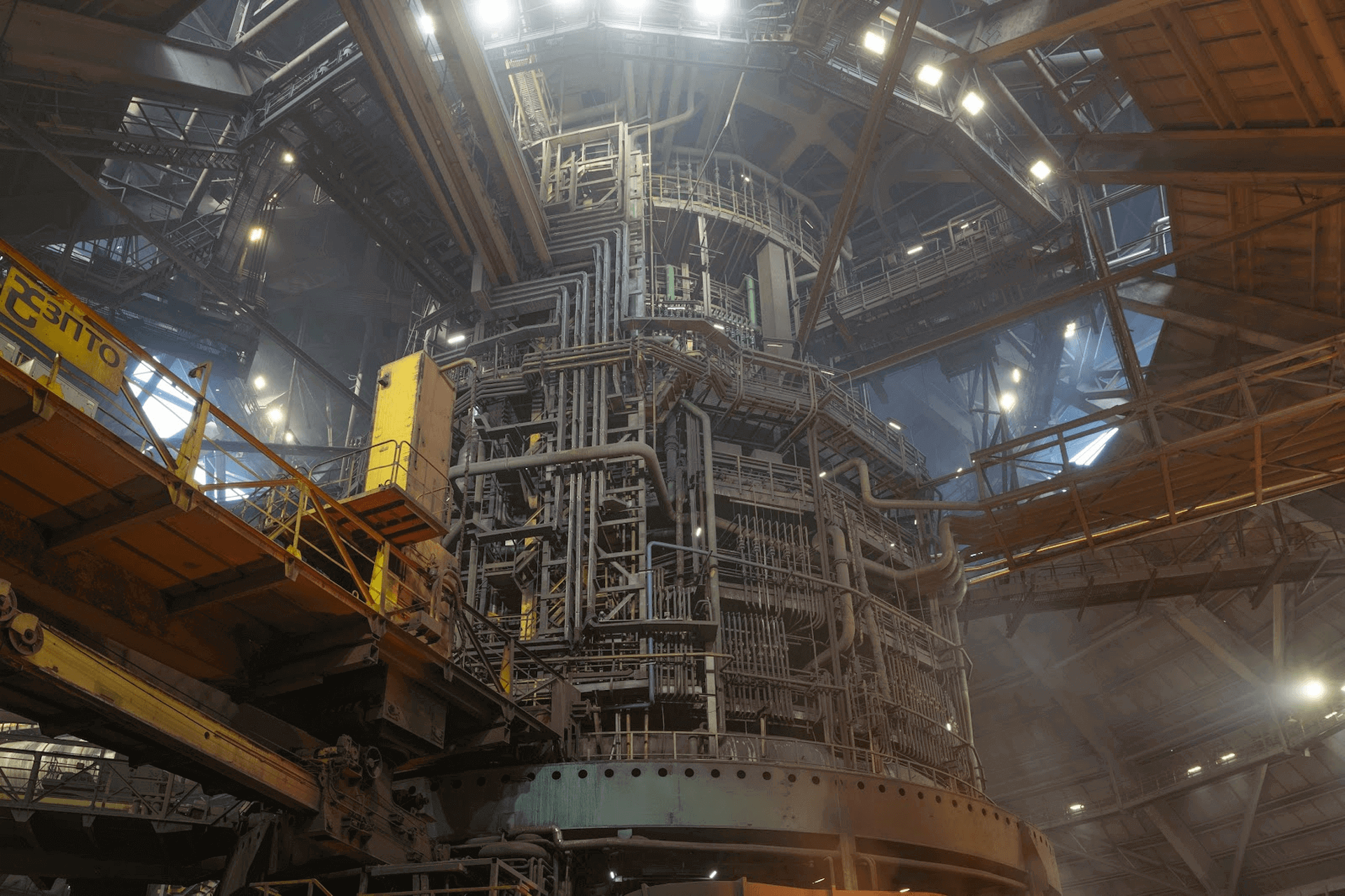

Вот на этих ковшах в самых холодных участках крепится по нескольку радиометок.

Они часто плавятся или отрываются, когда с ковшей убирают окалину, краны и всякое электрооборудование дают адские помехи, но сейчас мы уже уверенно считываем маркировки.

Нам нужна телеметрия с десяток тысяч датчиков, разных узлов оборудования на огромных производствах, будь то карьер или цеха. Ещё вчера и во всём мире это делалось кабелем.

Сейчас надо куда больше датчиков, в том числе — на движущиеся узлы. Например, кабелем не решить задачу определения координат электровоза, работающего в карьере, или отслеживания ковша с чугуном.

Выбор у нас был простой: промышленный Wi-Fi, всякие отдельные системы вроде LoRa/BT/etc для каждого типа задач, LTE оператора, частный LTE плюс на тесты нам дают частный 5G.

Ну и операторы строили сеть в модели 70 % download, 30 % upload, а у нас — 90 % upload.

У мобильных операторов абоненты — это люди, а у нас — датчики и механизмы. То есть основной задачей было сформировать луч не от антенны вышки до телефона, а от датчика где-то в железной трубе к антенне. Это требовало принципиально другого решения.

Забегая вперёд, скажу, что оператор расчистил нам диапазон, и мы получили свой пакет услуг передачи данных (другие абоненты мигрировали в соседние частоты), запланировали собственное покрытие, построили несколько десятков антенно-мачтовых сооружений для наружной связи, установили соты в некоторых местах внутри цехов, в особо важных и плотных местах построили своё резервированное ядро сети, поставили и запустили оконечные устройства.

И это того стоило. Ещё как стоило!