Comments 213

или недоBGA 0.4

а 0201 это рутина

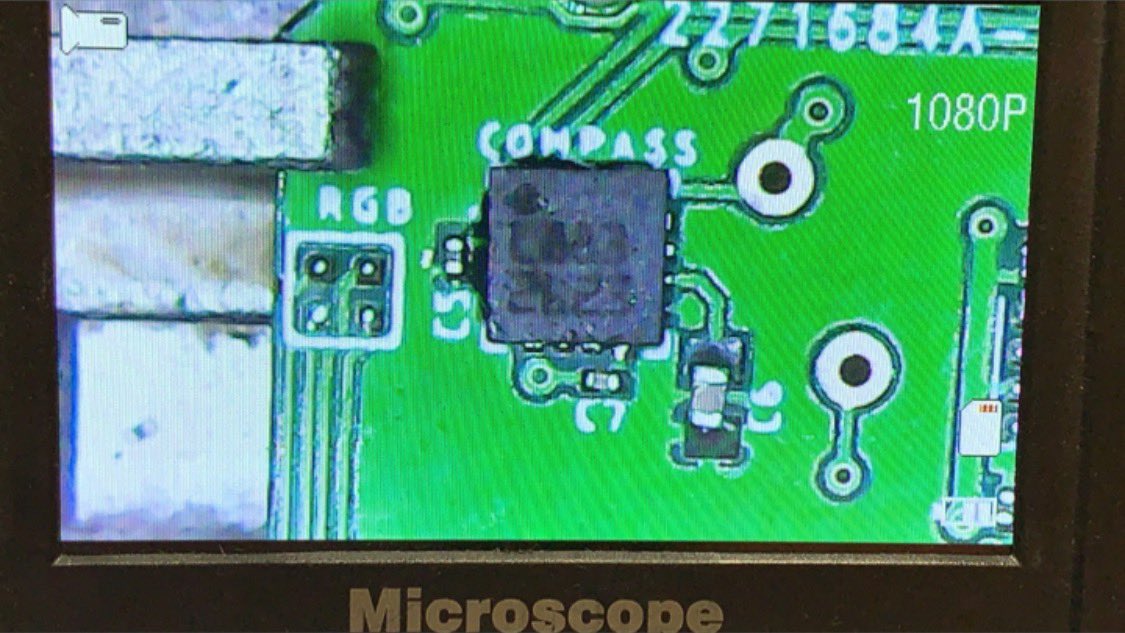

И, кстати, я без микроскопа паяю.

Обычный МБС-2 с увеличением порядка 10-50х помогает отлично. Бинокулярный микроскоп гораздо лучше монокулярного.

С бинокуляром я тоже паял, и согласен, он лучше, но не везде есть. В софтверных компаниях, например, нет. Если надо быстро, то отдать из своего кармана 1000р за китайский вариант или согласовать оплату и оплатить по безналу 30000р за бинокуляр — сильно различается по срокам

когда процесс контролируется только глазами, «голова» находится непосредственно над местом пайки… даже при наличии вытяжки, не особо здорово… микроскоп же позволяет отдалить «место пайки» на расстояние вытянутой руки, контролируя процесс на мониторе.

теоретически, для этих целей можно даже бокс собрать.

Я паял с бинокулярным микроскопом, давно, и с китайским микроскопом недавно. Картинка на экране быстро выносит мозги, приходится часто отдыхать

Да, есть. На работе микроскоп с аналоговой камерой и прямым выводом на LCD экран — задержек не замечаю, а рядом стоит китайский с "FullHD" — там прям по 1/3 секунды...

Та паять SOT885 как раз не так что бы и сложно, а вот самодельную плату под него ЛУТом сделать, то уже на уровне везения.

За всех говорить не буду, но если электроника хобби, то какие ещё есть варианты?

- Навесной монтаж — вероятность что-то запорторь велика.

- Макетки под пайку — уже лучше, но не все можно запаять (при стандартном шаге площадок).

- ЛУТ — почти как заводская плата, но много зависит от опыта и удачи.

- Фоторезист — однозначно лучше по результатам чем ЛУТ. Но много возни с химией, шаблонами, опять надо отлаживать тех процесс.

- Фрезеровка — (я если че сдесь) — не плохие результаты с минимумом возьни и без химии, но тоже нужна долгая отладка тех процесса, если у вас не проф станок за много денег.

- Заказать в Китае — реально заводская плата за не большие деньги, но ждать месяц :(.

Вот и приходится выбирать.

P. S. Это все не об профессииональной разработке или платах с более чем 2мя слоями.

6 — сейчас границы прикрыли вроде как даже для посылок.

4 — пленка ордил и раствор каустической соды. Никакой спец. химии)

Для домашнего применения часто хватает лазерно-утюжного метода переноса трафарета и хлорного железа для травления. Правда, только для 2х-слойных плат.

По России резонит без проблем доставляет в любую деревню, они и с транспортными работают и с почтой.

Дорого же, по 4к отдавать за тестовую плату, такое себе (

Kyrgyz да вроде посылки нормально ездят, разве что чуть дольше.

6 — на тех же pcbway и jlcpcb сейчас из за коронавируса выросла стоимость доставки:

jlcpcb — изготовление как обычно, а выбор транспортных компаний «ограничен» и доставка выходит ~$9

pcbway — применив купон нового пользователя на 5 баксов, 10 платок обошлись в 7$ и доставка $22

dlinyj с фрезами стало уже не всё так страшно, судя по видео которые я встречал, где на фрезе платы делают, пыли почти нет, и все лежит прям в месте фрезы (так же никто не отменяет вытяжку).

10 платок обошлись

Вот это единственное что останавлиет меня от заказа простых плат даже в Китае. Допустим у меня односторонняя плата, чего-то простого 30х30 мм, которая нужна ровно в 1 экземляре. Как-то жалко выкидывать 15 баксов за штучку, если все остальные компоненты стоят 10.

А насчет фрезеровки, тут сложный вопрос, если угадать с глубиной то при резке самих дорожек сам текстолит почти не фрезеруется, только медь. Основная масса стружки идет при вырезании контура платы.

Да, она реально на процентов 90 остается в месте реза, но не факт что фреза не создает супер мелкой пыли, которая подымается в воздух. Поэтому при более менее частой работе, нужен стружко отсос (или как это правильно называется). Мне же для пары плат в месяц хватает пылесоса, но как только найду меленький пылесос/циклон обязательно пределаю на постоянку.

Мне же для пары плат в месяц хватает пылесоса, но как только найду меленький пылесос/циклон обязательно пределаю на постоянку.

Если пылесос не промышленный, который улавливает самые мелкие частички, то вы только улучшаете взвесь этой супермелкой пыли в воздухе комнаты, что ещё более усугубляет положение. А циклон не задерживает такие частицы, говорю, как владелец циклона. Он для крупной пыли, типа опилок, строительного крупного мусора и т.п. Мелкодисперсную пыль он пропускает как взвесь в воздухе.

Кроме этого, та же сверловка и обрезка контура ПП, что со станком, что без все равно пыльная операция, если ничего не мудрить.

Кроме этого, та же сверловка и обрезка контура ПП, что со станком, что без все равно пыльная операция, если ничего не мудрить.

Поэтому дома не рекомендую этим заниматься. Можете ставить минусы, ваше здоровье же.

Я не критикую, мне такой подход наоборот импонирует, и надеюсь что с развитием софта оно станет еще дешевле. А пока, вот буквально на днях делал плату DC-DC 15x20mm, там всех деталей на $1.5 (если в розницу брать), платить за нее резониту $10 плюс доставка, ну как то через чур. Вот и приходится пока выбирать.

Фрезеровка — (я если че сдесь) — не плохие результаты с минимумом возьни и без химии, но тоже нужна долгая отладка тех процесса, если у вас не проф станок за много денег.

Может 3-4 года назад так и было. Сейчас процесс подробно расписан на всех ресурсах связанных с изготовлением электроники. И станки появились более качественные, работают безупречно из коробки, полностью металлическая рама, цена вопроса +30% к цене самого дешевого фрезера, все равно дешево так как они маленькие.

И главное, они сверлят все отверстия и вырезают плату по контуру. Техпроцесс получается значительно технологичнее ЛУТ и фоторезиста, всё наглядно и без «шаманства», когда что-то идет не так и непонятно что.

Возможно вы правы, свой cnc1610 брался почти 2 года назад. И пока не переделал ось Z на нормальный мотор, вместо 775 движка, ниче толком не выходило, только фрезы пачками ломал.

В целом если бы на станке ось Z была не из пластика, да валы потолще…, но тогда станки с такими характеристиками начинались от $400 без доставки

Каак? о_0

Как вообще можно умудриться что нибудь запороть при монтаже что на туррет\айлет борде, что чистой навеской??

Ну мне такой скил не доступен. Каждый раз когда я делал что-то подобное, в конечном итоге что-то где-то отваливалось или некантачило, даруя "замечательные" часы нафиг не нужного дебага.

рекомендую скачать американские "милспек" в виде комиксов, и паять в соответствии - будет надёжно.

вариант со звёздочкой - скачать наш ГОСТ, и работать по нему, но там требования ощутимо жёстче, сравнивал.

Не, на самом деле, паять навеской или на турретах\айлетах - просто и надёжно, при соблюдении какой то минимальной культуры работы: достаточно мощный паяльник, правильные разделка и монтаж ног, и хотя бы примерное проектирование монтажа перед началом работ.

Как по мне - это значительно проще чем смд ковырять, и уж точно надёжнее в эксплуатации. Регулярно чиню аппарат 60х-80х годов, в отличие от аналогичных аппаратов но на печатных платах - крайне редко встречаю неисправности именно пайки. Обычно сами детали от старости выходят из строя.

Я лут так и не освоил, кучу материалов пробовал как "рекомендуют" постоянно косяки. Попробовал фоторезист, дело пошло, самой большой проблемой стал пересвет, т.к. я похоже перестарался сооружая себе лампу )))

Но они их делают!

Кстати, если прикинуть по цене и трудозатратам изготовить плату, оно не шибко-то дешевле выходит, если текстолит и химию покупать. И учитывать стоимость своего времени.

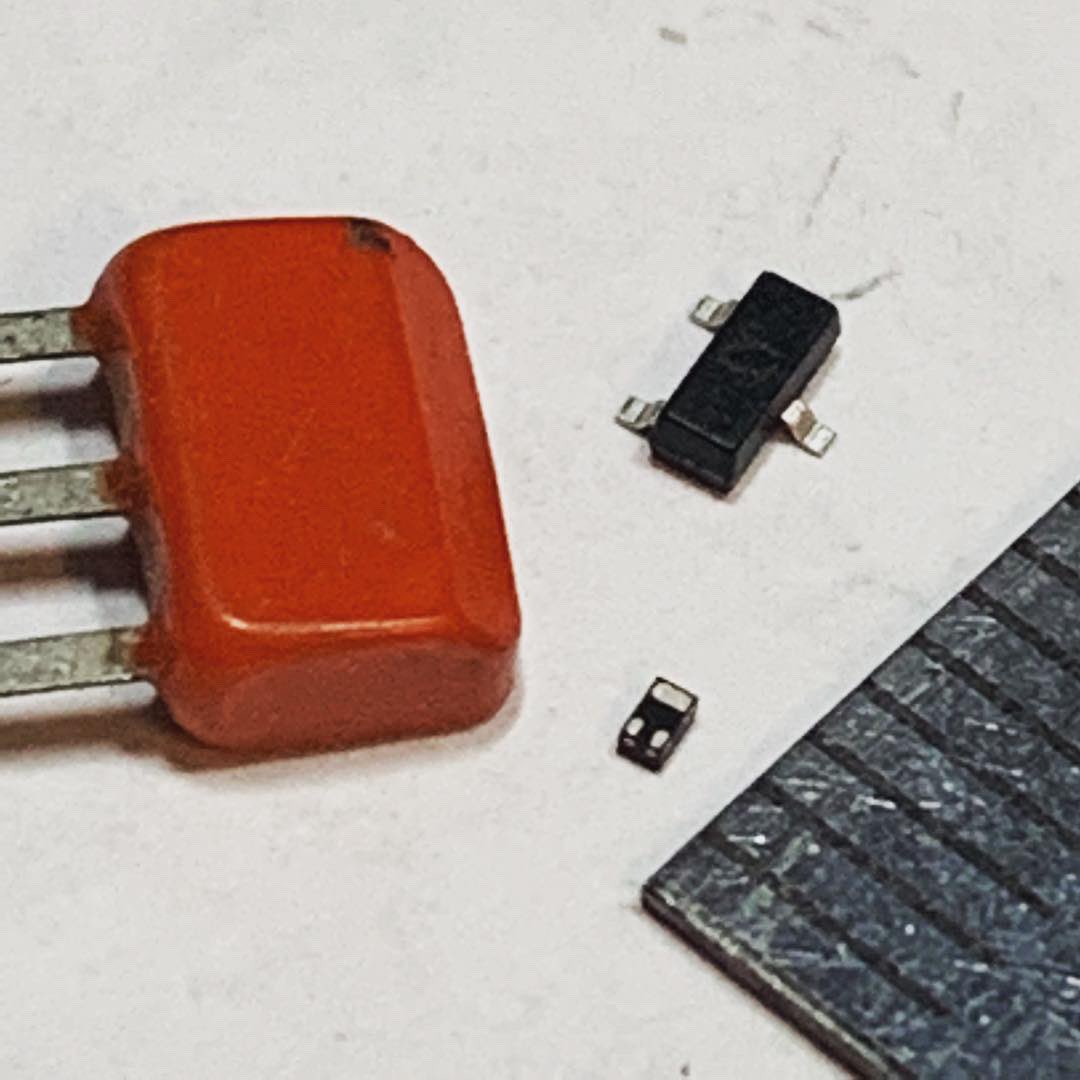

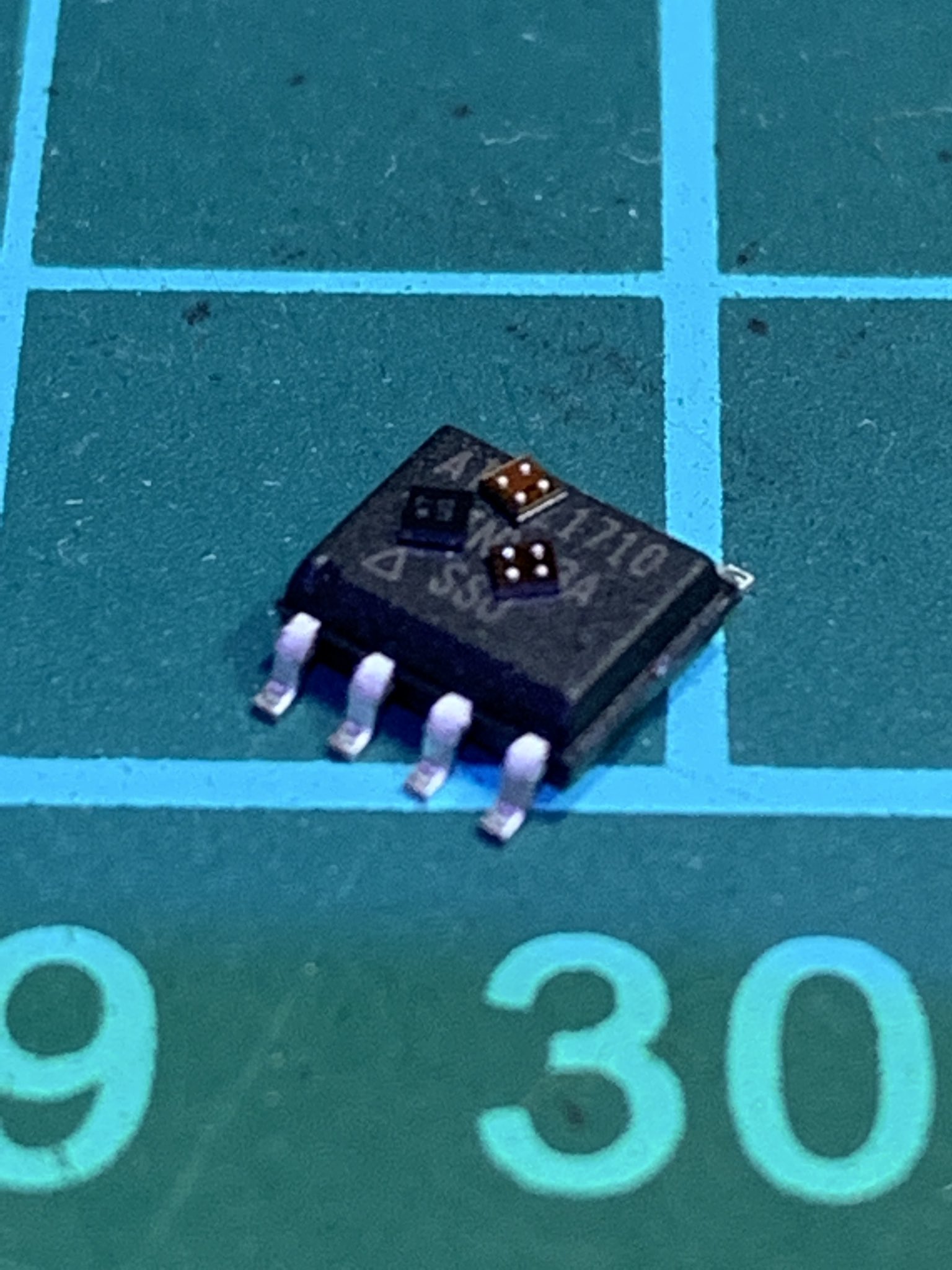

А когда делается такой зоопарк, то компонентов много, даже одного номинала, но разных типоразмеров — увеличивается время монтажа. Лично я монтировал разные платы, и проклинаю того человека, который делает для ручной монтажки разные типоразмеры.

В случае автора, никакого смысла использовать столько типоразмеров компонентов не было.

А еще касательно масс продакшена, не все плейсеры одинаково умеют 0201 с приемлемой скоростью\точностью и у некоторых производств с этим могут быть проблемы.

Как правило, практический смысл только один — допустимое рабочее напряжение конденсатора (особенно если мы говорим о масс продакшн и пытаемся немного срезать углы) или рассеиваемая мощность на резисторе.

Это совершенно очевидные вещи. Но если заменить 0201 на 0603, то по условиям выше они стопудово пройдут. Тогда какой вообще практический смысл так мельчить? Опять же, мы говорим об отладочной партии, а не партии мобильной техники.

В остальном всё стало понятно. Но читая ваш пост, буду стараться использовать как можно чаще всё не меньше 0603 :))). 0402 — это уже унижение. Но электроника становится мельче, так что никуда без этого.

Выводные резисторы не использую даже в макетах, их паять намного сложнее, чем SMD, даже на самых отладочных платах. Уже очень много лет отказался от них и вспоминаю как страшный сон.

Сетевые AC-DC паять не приходится?

1. Устройство будет серийным

2. Например конденсаторы 1206 стоят дешевле 0603 (например 22uF)

3. В некоторых случаях нельзя поставить резистор 0402 и 0603, так как он не подходит по току.

4. На этой плате физически бы не хватило место все сделать на 0603.

5. Очень часть под процессором нельзя разместить нужное количество конденсаторов, если они будут больше 0402, а то и 0201. То есть 0603 там точно не прокатят.

И еще множество ограничений.

То есть я стараюсь не делать один номинал разных типоразмеров, но и это не всегда удается.

2. Я спаял плату намного быстрее. Не забываем, что при первой пайке платы я не запаиваю процессор, память и все остальное, пока не проверю питание, а то есть вероятность что придется пересдувать все чипы, а с запаянными разъемами из пластика при размерах платы 80*35мм этого делать совсем не хочется.

2. самому спаять бывает быстрее, но вобще, можно в Новосибирске паять платы за пару дней если нужно, а курьеры по России за день-два возят, получается не так и плохо, просто все на Китай смотрят, а ведь у нас тоже уже можно делать много чего.

А вот плата с парой сотен компонентов вообще копеечная, это да.

Если не цифра, а аналог, то есть понятие мощности у резисторов и мощности реактивной у конденсаторов. Плюс допустимое напряжение. В итоге по-любому будет зоопарк размеров элементов.

в остальных частях платы уже 0603 и выше, в зависимости от требуемых характеристик пассивки.

Если делаеш для себя — оно, конечно, пофиг: Бери с запасом и не парься.

Но для промышленного выпуска — лучше приучать себя рассчитывать элементы и не ставить больше, чем нужно. Это сильно скажется на итоговой стоимости продукта… Да и на качестве тоже.

Можете мне пояснить, какой практический смысл разных типоразмеров на одной плате?

По большому счету есть 4 фактора, которые определяют типоразмер. От самого простого к сложному:

1. Место для размещения. Тут пояснения не требуются.

2. Напряжение и емкость. Конденсаторы большей емкости и напряжения имеют больший типоразмер. Хотя тут есть пространство для маневра — диэлектрик более высокого температурного грейда обычно меньше размером. То есть если не получается найти подходящий размер в X5R — есть смысл посмотреть X7R.

3. ESL. Прямо зависит от габаритов. За пределами резонансной частоты импеданс конденсатора начинает расти и в какой-то момент он по сути перестает быть конденсатором. Чем мельче конденсатор — тем правее по оси частот лежит его резонансная частота. Это важно при планировании системы распределения питания.

4. Размер футпринта прямо влияет на степень провала импеданса при прохождении высокоскоростного сигнала через конденсатор. Когда конденсатор используется как DC-blocking — лучше использовать конденсаторы наибольшей емкости из наименьшего размера. Но тут надо знать меру. До 10 Гбит вполне достаточно конденсаторов 0402. На более скоростных шинах лучше ставить 0201.

Также при использовании типоразмера 0201 нужно очень тщательно проработать трафарет (а именно его толщину) для паяльной пасты, если этого не сделать — то могут быть проблемы с пайкой других компонентов. То есть производитель трафарета может сфокусироваться на 0201, сделать трафарет оптимальным для их пайки и получить проблемы в другом месте.

Смысл статьи – "Посмотрите, я паяю 0201 вручную!"

Ну, браво! Молодец автор! Паяй дальше.

А на серийной (по его же собственному утверждению) плате, ставить три типоразмера, когда всё можно спокойно в 0402 сделать (за исключением мест, где нужно напряжение\ток). Ну такое.

Главная проблема будет не в процессе пайки, а тупо поиска нужного компонента.

Но комменты сразу показывают, кто такое паял, а кто слегка мимокрокодил :)

Мне вот интересно, отметившиеся ставили ручками с пинцетом без манипулятора корпуса типа WLCSP?

Да, трудился коллектив условных монтажников, но тем не менее.

Потому что я открыл статью, чтобы прочитать как можно паять 0201 более-менее легко или хотя бы "похитрей" что ли.

А прочитал, что автор делает это стандартным способом — пинцетом и воздушным паяльником, только у него рука тверже и глаз-алмаз.

А какие ещё есть способы?

Не знаю. Если бы я знал все насчет пайки 0201, то не открыл бы статью, которая в итоге ничего мне не дала.

Снимаю шляпу перед автором. 0201 — это очень круто. Я недавно 0402 попробовал, трудновато.

Есть только один вопрос — как вы справляетесь с тремором?

как вы справляетесь с тремором?

1) паяльник, в котором место хвата как можно ближе к точке пайке

2) жало не держать на весу, а сразу касаться элемента или платы

Небольшой рабочий столик ( там был буквально 10х10 см), по левому и правому краю для опоры инструмента вбиты скобы из толстой стальной проволоки в виде широких букв П.

В итоге — инструмент опираем на эти скобы, шевелим длинной частью инструмента (относительно точки опоры), работаем короткой — правило рычага работает на уменьшение дрожания.

2) Не нужно удерживать деталь (но нужно поправлять, если съехала)

Кажется удобно, почему люди еще используют обычный паяльник для smd?

Чтобы лишние детали не греть — иногда соседние сдувает.

А прогревается вся деталь целиком, как в печи для автоматической пайки.

Чтобы лишние детали не греть — иногда соседние сдувает.

Т.е. если довольно плотная разводка и маленькие детали — удобнее паяльником? Я просто пытаюсь понять, почему у нас в институте никто не пользуется феном — это по незнанию/привычке, или есть на то более фундаментальная причина:)

Паяльником чаще получается быстрее.

Вот если ик-станция, то это . Но она стоит как крыло от самолёта.

Феном обычно демонтаж или преднагрев теплоемких элементов.

А ещё быстрее пасту по шаблону, пинцетом расставить и в печурку.

Феном прогреваешь разом всю деталь, и она становится на "место" за счёт сил поверхностного натяжения, а паяльником только отдельные выводы.

Можно и паяльником паять.

И ещё бывает, что если греть не всю деталь, то она может криво встать или вообще сломаться, ну или контактную площадку от платы оторвёт — как повезёт.

Сдаётся мне, тогда кристалл к выводам паялся чем-то схожим по температуре плавления с обычным ПОС-60, и перегрев транзистор можно было просто получить отвал внутри. С появлением современных материалов это уже стало не так страшно.

При производстве самих кристаллов температуры в сотни градусов — нормальная часть техпроцесса.

Возможно.

Может уплотнители корпуса не терпели высокой температуры. А может не было паяльников с быстрым термоконтролем.

Главное — не сдуть соседние, но не у всех есть такой малый поток воздуха. Лучше в печку. По-моему даже на Хабре были посты про самодельные печи.

Для мелких деталей тонкое жало, и никаких проблем)

Вообще, у припоев и паст указана температура расплавления. Но пока тепло дойдёт до конца жала, температура снизится.

Для ПОС-61 я ставлю 260-270 °С — ничего ещё не перегрел.

Только не нужно едкости по поводу температуры) Во-первых, температура на разных станциях очень индивидуальна. У меня есть станция (фен), которая палит текстолит на температуре 380 град. Моя не палит даже при 460 (при условии что есть полигоны в верхних слоях и плата >4 слоев). Во-вторых, все компоненты я стараюсь греть минимум времени.

Пасту я разбавляю флюсом для двух вещей. 1. Чтобы она стала более прозрачной, тогда проще точнее ставить компоненты. 2. При испарении флюса с платы хуже происходит оплавление олова и пока я паяю одну часть платы, вторая уже сухая, а чем больше флюса, тем лучше и качественнее пайка (все в пределах разумного, естественно).

2) для того чтоб не перегреть используют термостолы выставляешь 100 С вся плата нагрета и ты локально быстро разогреваешь место пайки.

3) опять же лучше паять в печи но если нет можно на термостоле задать профиль.

4) феном удобно выпаивать компоненты, когда паяешь можно сдуть соседние не припаенные.

Все зависит от чего что ты паяешь (СВЧ, цифру, аналог) под это подбираются компоненты, топология, типы припоя, профиль пайки и тд.

Киньте, пожалуйста, ссылку на проверенную печку.

Работает хорошо. Есть несколько профилей. Из минусов — она маленькая, А5 формат максимум влазит.

Паял на ней даже двухсторонние платы. Сначала запаивал ту сторону, где мелкие резюки и кондёры, потом подкладывал под плату пару зубочисток, и запаивал всё остальное.

Наверное и в других местах тоже

концепт неотъёмного фена так и не сообразил как победить.

если интересно, — коннектор для паяльника.

?

?veroroute

Я правда не парюсь особо. Бросаю крошку ПОС-40 под микросхему и осколок канифоли рядом

Главное, знать меру и понимать по визуальным признакам, что происходит. Т.е. если у вас мало флюса и он уже отработал, а вы продолжаете жарить феном и не понимаете, почему микросхема не натягивается на посадочное, то стоит задуматься, а всё ли происходит правильно.

Читайте invensense.tdk.com/wp-content/uploads/2017/06/AN-100-00-MEMS-Microphone-Handling-and-Assembly-Guide-v1.5.pdf

Учитывая, что в приведенной доке предлагается бессвинцовый припой, паяя микрофон свинцом вы его не перегреете. Разве что будете греть так, что текстолит обуглится.

75 sec максимальное время пайки

Я вижу РОЗЕ более безопасный вариант

Если у меня только фен и паяльник есть

Технология проста до безобразия, но как и вся пайка требует некоторой сноровки.

Сначала наносим небольшое количество флюса на площадки на плате. Далее паяльником залуживаем. Причем стараемся оставлять идентичные горки припоя на площадках. После создания горок наносим еще флюс. Позиционируем компонент. Ставим фен на 320-340 (как я уже писал, зависит от стэка п\п). И начинаем круговыми движениями прогревать (сопло при этом держим в полутора-двух сантиметрах от компонента, не впритык!). Флюс начинает дымить, компонент растягивается поверхностным натяжением на площадках. Это достаточно хорошо видно. В стадии ликвидуса припоя как только компонент встал, можно слегка его сбоку пинцетом тронуть — вы должны увидеть, как он сдвинется и встанет обратно на место. Такое «страгивание» плохо работает для qfn с термопадом. Если страгивания не произошло или оно произошло, но на место ничего не вернулось, то вариантов несколько. Отнести фен в сторону, выдавить флюс по периметру компонента и снова погреть или снять компонент совсем с платы и посмотреть, а залудились ли все площадки. На акселерометрах типа LIS2DH, например, у меня часто бывает, что горки припоя получаются не одинаковые, микросхема вроде встала, но растягивается неправильно. В таком случае я её снимаю, наношу флюс на пузо и залуживаю контактные площадки самой микросхемы. После чего цикл пайки феном повторяется.

Покажите, кстати, посадочное под свой микрофон. Вы его правильно сделали? Как рекомендует инвенсенс?

Кстати, еще любопытный момент в том, что производитель почему-то предлагает использовать пасту четвертого типа, а не третьего. И очень тонкий трафарет. Но это, видимо, для лучшего прилегания к плате.

В вашем случае, монтаж осложняется отверстием в зоне пайки. Поэтому флюс я бы накладывал очень аккуратно и только снаружи земляного кольца, а не внутри, чтобы он не затёк в сам микрофон.

Ставим фен на 320-340 (как я уже писал, зависит от стэка п\п)

Вы почему-то настойчиво советуете эту температуру. И сами же ссылаетесь документацию по монтажу в которой температура в два раза меньше. Как я понимаю в микрофоне есть мембрана и она может просто сгореть или наверняка деформироваться от высоких температур.

Как паять обычные элементы электроники я знаю. Я лишь спросил о методе пайки микрофона.

2. Выше написано про расстояние от насадки фена 1-1.5 см. Я, когда проверял термопарой, насколько врет фен, замечал, что на таком расстоянии фактическая температура может быть градусов на 50 ниже, чем на «срезе» насадки. Кроме того, на моей паяльной станции, установленные 300 гр.Ц. превращались в 260-270 на срезе насадки.

3. Очень важно натренироваться ловить момент, когда припой расплавился, как описывал ваш оппонент, тогда температура детали/припоя не будет превышать 200..220 градусов (для ПОС-60, у которого температура плавления около 180 градусов). Я пока так и не натренировался — перегреваю)

4. Что-то я был недостаточно внимателен перед ответом). На мой взгляд, в данном случае сплав Розе — вполне нормальный удобный вариант. Если плата, при нормальной работе устройства греется до 100 градусов в окрестности микрофона, то что-то серьёзно не так с проектированием платы. А если не греется — то и проблемы не вижу.

сплав Розе — вполне нормальный удобный вариант

Есть некоторые побочные эффекты:

habr.com/ru/post/437778

1. Расплавление припоя при 94 градусах

2. Высокая вероятность образования трещин при пайке обычным припоем на плату, залуженную сплавом Розе, т.к. в момент твердения припоя, слой лужения может оставаться жидким.

При пайке сплавом Розе детали, которая не греется при нормальной работе, на мой взгляд оба этих фактора малозначимы. Потому я и написал «в данном случае»

От себя могу накинуть ещё пару возможных источников проблемы:

1. Прочность сплава ниже чем у «обычного» ПОС-60. Если эксплуатировать при температуре до 60 градусов, то, подозреваю, вероятность накопления усталостных трещин — выше.

2. При температуре плавления сплава Розе могут не работать обычные флюсы — нужно или подбирать флюс, или паять детали, свежезалуженные обычным припоем.

Опять таки, в случае микрофона, нам обычно не нужна надежная работа 20 лет. Проработает 2-5 лет и достаточно ).

Какая модель ультразвуковой ванны? Как-то пытался себе найти ванночку такую, но почитав отзывы так и не купил. Пользуюсь безотмывочным флюсом, но эстетика страдает. :)

Пайка компонентов 0201. Слабонервных просьба удалиться от экранов