Comments 79

опыт использования других материалов? ну что ж, расскажу вскользь про опыт советских предков =)

время от времени коллеги на работе имеют дело с одним отсеком советской ракеты воздух-воздух размером с большой арбуз, только в виде цилиндра. стенки корпуса долой, а внутри литое шасси причудливой формы, на котором размещаются законченные функциональные блоки. вот я про них хочу поведать

корпус каждого блока — развёртка самой обычной жести, согнутая в нужную форму и спаянная по швам. местами проштампованы рёбра жёсткости по площадям, перпендикулярным направлению движения. и собственно всё, просто как угол дома, но надёжно и даже имеет свой брутальный шарм. ну, мол, сразу пахнет серьёзной штукой) на такой корпус элементарно можно повесить любые разъёмы, он не гнётся, легковесен, сказка в чистом виде. причём самому тоже можно такое делать, сейчас в солиде на изи можно нарисовать развёртку, лазером вырезать да элементарно согнуть-спаять. и это вам не говёный соплемёт и картон, а прочный серийный корпус с экранированием)

кстати говоря, в эту же кассу металлических корпусов. на западе достаточно популярен типоразмер altoids tin: берётся упаковка от конфет, а в неё закладывается собственноручно сделанный проект, зачастую связанный с электроникой:

кстати говоря, в эту же кассу металлических корпусов. на западе достаточно популярен типоразмер altoids tin: берётся упаковка от конфет, а в неё закладывается собственноручно сделанный проект, зачастую связанный с электроникой:

Вы мне все заготовки статей заспойлерите :). У меня лежит черновик по корпусам из подручных средств, готовил под какой-нибудь хелловин или первое апреля, ибо там на первом месте корпус из тыквы-горлянки. Лично я делал в сигаретных жестянках — был момент в конце нулевых, когда не сильно дороже обычной пачки можно было купить.

Хочу добавить, что в строймаге фанеру обычно продают большими листами около 1.5х1.5м. За отдельную денежку лист могут порезать, но фанеры все равно хватит на сотню-другую корпусов для расбери

Корпус из фанеры — это скорее всего лазерная резка.

И если у вас нет дома лазера, то материал гораздо лучше брать у тех, кто будет резать вам контуры.

Потому что работать с чужими материалами большинство фирм просто откажется.

Корпус из фанеры — это скорее всего лазерная резка.

Когда-то, в почти доисторические времена — для выпиливания деталей из фанеры использовали лобзик :)

Вначале простой, ручной — а потом и электрический…

Акрил после лазерной резки нельзя клеить дихлорэтаном без отпуска. Иначе потрескается.

Вобще, акрил и винты плохо дружат. Приходится подкладывать шайбочки из мягкого пластика.

Корпус для Малинки — ещё может и будет слишком мелким, чтобы изгиб был сильно заметен, но вот что-то ближе к листу А5 может хорошо так увести в сторону. У меня лист по какой-то причине пытается свернуться в трубочку по диагонали и менее сильно вдоль себя.

Фрезой, кстати, тоже обрабатывается нехотя.

Говорят, ФК лучше, но её трудно найти. И вот она лазером режется.

Фанера из строймага не годится для лазерной резки. Сучки не прорезаются или подгорают сильно портят внешний вид. Фанера должна быть высокого сорта специальная.

Частично зависит от мощности лазера, 130 Вт прорезает 5 мм сорта С/СР прямо по сучкам на 12 мм/мин. Но хвойную режет очень плохо. У нас 100Вт лазера, для резки берем SyPly березовую ФСФ, 1/2 или 2/2 сорта, более низкая сортность дает много брака.

Акрил после лазерной резки нельзя клеить дихлорэтаном без отпуска. Иначе потрескается.

Честно говоря, вообще мало акрилом пользуюсь, и почти никогда не клею. Спасибо за информацию.

Вобще, акрил и винты плохо дружат. Приходится подкладывать шайбочки из мягкого пластика.

Пробовал, даже резьбу нарезать получалось. Может конечно лопнуть, если до края менее диаметра отверстия, но обычно я на уровне проектирования закладываю больше и не знаю проблем.

А вобще, корпуса из акрила получаются хорошие, презентабельные. Я режу фрезером со ступенькой в половину толщины. И потом клею коробочку. Получается прочно.

Да и банально, можно разогретый винтик в отверстие вплавить. Если прямоты рук хватит.

А винт в пластик — он за десяток-другой раскручиваний, насмерть разбивает дырку.

Фанера из строймага не годится для лазерной резки.

Да и вообще — это самый капризный материал.

Даже хорошая фанера со временем начинает крошиться и расслаиваться, особенно в достаточно влажном климате. Плюс требует достаточно аккуратного обращения.

Благо они бывают самых разных размеров, устойчивы к ржавчине, а крышки сидят очень надежно. Обычно я снизу подклеиваю ножки (из обычного магазина стройматериалов)

Но в последнее время полностью перешел на вот такие пластиковые контейнеры:

— хороши тем, что ассортимент изделий очень большой, всегда можно достаточно точно подобрать размер — и, главное, они унифицированы по размерам и легко собираются в стойку :)

довольно тонкий пластик не позволяет на нём что-то нормально фиксировать

Пластик контейнеров достаточно упругий, в некоторых случаях зафиксировать плату внутри можно простым расклиниванием (да так, что потом ее сложно извлечь).

Стандартность и доступность контейнеров (и их дешевизна) позволят легко заменить «корпус» при необходимости.

Растрескивались они у меня только в результате падения со стола на угол/торец — достаточно редко.

устойчивы к ржавчине

Ровно настолько же, что и обычная консервная банка (то есть до повреждения слоя ЛКМ). Как, в общем, и эстетика (хотя для некоторых проектов может быть фичей). Ну а в целом, как указывали выше, из кровельной жести не так сложно вырезать нужную развёртку, хотя фабричного гиба на радиусе добиться нереально…

Ровно настолько же, что и обычная консервная банка

Честно говоря, не помню уже- когда у нас появились «раффаэло» — где-то лет двадцать назад?

Та часть коробок, которая использовалась для хранения шурупов и прочих подобных вещей — пролежала у меня на лоджии минимум с 2008 года — без каких-либо следов коррозии (у нас достаточно влажный климат).

Коробки, в которых были просверлены отверстия или вырезаны пазы — были обработаны лаком и следов ржавчины на них нет (но они всегда были внутри квартиры)

Ну и наконец, около двух килограмм таких жестянок многие годы хранятся у меня «на всякий пожарный» в обычном металлическом гараже и до сих пор не проржавели (а вот обычные стальные детали, увы ржавеют только в путь).

Так и обычная консервная банка будет так же чудесно храниться, но только лишь до тех пор, пока вы повредится ЛКМ-слой. Хотя может конкретно для некоторых "дорогих" жестянок использовали оцинковку…

Мой коммент не только к тому, что такие жестянки вполне себе ржавеют, но и к тому, что обычные консервные банки можно использовать. Точно так же могу привести "пример", когда они служат больше 10 лет и только-только начинают ржаветь. Хотя так же видел банки, которые ржавеют очень быстро, буквально от попадания во влажные условия. Эксперимента ради можете немного пошкрябать какую нибудь банку из "запасника" и оставить её на улице. И летом убедиться либо в превосходном качестве материалов и обработки, либо в обратном…

Хотя может конкретно для некоторых «дорогих» жестянок использовали оцинковку…

Там просто качественно нанесено лакокрасочное покрытие (это можно делать, используя разные технологии)

но и к тому, что обычные консервные банки можно использовать

Обычные консервные банки обычно не красят — для придания красивого вида там используется бумага (этикетки), а металл подвергают лужению (используется олово)

Поэтому любая царапина приводит к тому, что жесть начинает ржаветь.

Мой любимый материал для прототипов. Режется элементарно канцелярским ножом под линейку, гнется при нагревании и держит форму, клеится встык термоклеем. Но конечно вид не эстетичный и силовые нагрузки не держит вообще.

А как же корпус из самой платы? Если используются smd то вполне возможно. Не в полне эстетично но все же. Берешь плату, припаиваешь стенки из стеклотекстолита, к стенкам крышку. Колхоз? Согласен! Криво? Еще как! Но позволяет экранировать плату и немного защитить от ударов и пыли. При качественной пайке(и отсутствии разъемов) может быть герметичным.

Ещё есть композит: металл-пластик-металл. Делаете развёртку. На фрезерном станке фрезеруются линии сгиба. В итоге корпус собирается как картонная поделка. Главное, торцы (линии реза) прикрыть. Внешне выглядит как металл, покрытый порошковой краской.

Есть ЧПУ, с резкой проблем нет. А вот как аккуратно загибать листы — не придумал. Пока рассматриваю вариант взять два П-образных профили и соединит листами.

На фрезерном станке фрезеруются линии сгиба.

А можно поподробнее? С алюминием работает такое?

Теоретически с предварительно выфрезерованным пазом можно гнуть и листовой алюминий, но не все сплавы — Д16Т ломается, АМГ вроде гнутся (не буду клясться, давно было дело, лучше проверить экспериментально).

хочется из алюминия, рассматриваю разные варианты, пока получается так: а) аккуратно, б) дешево, в) просто — выберете любые два.

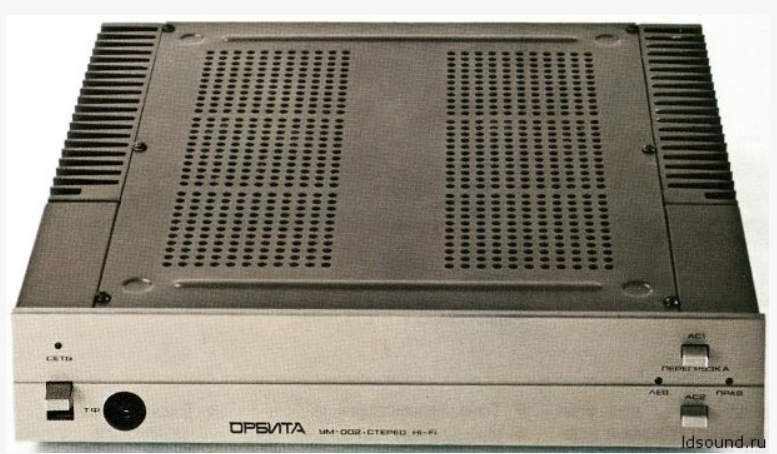

Можно купить б/у советский усилитель в хорошем внешнем состоянии и использовать его корпус — возможно, это будет даже дешевле.

избыточный размер

Как раз у этой модели размер вполне стандартный — 19" :)

А повторить такой корпус — не сложно, там лишь деревяшка и шпон, алюминиевый фасад можно заказать у тех, кто режет алюминиевые листы.

Лучше продать корпус тем, кто увлекается реставрацией ретро техники.

Конкретно этот усилитель имеет дискретные регуляторы громкости, тембра и баланса достаточно сложной конструкции.

Это приводит к тому, что устранить их треск очень сложно, а заменить их нельзя.

Кроме того, там внутри очень сложная механика, я не шучу:

А повторить такой корпус — не сложно, там лишь деревяшка и шпон, алюминиевый фасад можно заказать у тех, кто режет алюминиевые листы.

Я в свое время делал такие фасады для своей самодельной радиотехники.

В моем распоряжении была вся мощь современного на тот момент производства — но я бы не назвал эту задачу легкой.

Те кто режет листы — за такую работу, скорее всего, просто не возьмутся.

А исправные регуляторы/аттенюаторы и сейчас активно продаются и стоят недёшево, несмотря на почтенный возраст.

Магнитофон из того же комплекса «Радиотехника» — вот где механика. Там полкорпуса тяжеленные легко выезжают на лифте.

Тамошняя механика умирала, не дожив до конца гарантийного срока.

Т.е. была сделана очень криво.

А здесь механика работает уже лет сорок- и проблема не в ней, а в контактах, доступ к которым очень сложен для того, чтобы почистить их от окислов.

А исправные регуляторы/аттенюаторы и сейчас активно продаются и стоят недёшево, несмотря на почтенный возраст

Запасные и у меня есть. Только с контактами там точно такая же проблема, потому как времени прошло много.

Но за теоретическую основу спасибо.

Из листовых материалов можно моделить в pepakure. И на манер papercraftа пробовать собирать/гнуть/клеить прототипы корпуса в домашних условиях.

На лазере прожигается с образованием желтоватого края, тоже не очень товарно.

Наоборот, лазером можно нанести узор и подписи.

PS

Еще забыл — есть коробки для AA-батареек с крышками. На один, два, три элемента. Есть прозрачные (если устройство с экраном), хотя там прозрачность так себе — только для крупных цифр. Основной плюс в том, что один отсек сразу готов для элемента питания — Li-Ion 14500, который заряжается обычным способом (зарящающие платы есть мелкие), либо просто вытаскивается и меняется на заряженный. Еще один или два отсека — для мелкой электроники. Трех-элементная коробка вполне умещает Arudino Nano или Mini с аккумулятором/батарейкой. Минус у них в цене — если найти у себя обычную коробку от кассеты ничего не стоит, то эти штуки, особенно прозрачные, стоят обычно дороже начинки (за исключением аккумулятора).

Еще один перспективный тип корпусов

Я тут вспомнил о том, что в конце 80х покупал готовые пластиковые корпуса специально выпускаемые для радиолюбителей — универсального назначения.

Погуглил «Пластиковый корпус сделай сам» и был приятно удивлен тем, что эта практика вполне себе сохранилась.

Причем ассортимент там самый разнообразный — на любой вкус и цвет.

Это не пластиковый корпус в классическом понимании.

Это пример того разнообразия, что можно купить сейчас.

Обычные пластиковые корпуса там в ассортименте.

В том числе мой любимый вариант:

но, насколько я помню, этот корпус стоит дороже, чем целый комплект ардуиновских запчастей и аккумулятор к нему.

Конкретно этот стоит $12, но есть и дешевле.

Кроме того, в продаже есть и еще советские корпуса (нетронутые самодельщиками) вообще за смешные деньги (у меня самого еще валяются три штуки, включая и маленький корпус, без ручки — но как раз в размер ардуино)

То есть, если делать не на продажу, то целесообразность покупки такого корпуса весьма сомнительна.

У меня в таких корпусах вся самодельная и переделанная контрольно-измерительная аппаратура. Реально, очень удобно и стоит затраченных на переделку (изготовление) денег и времени.

У меня в таких корпусах вся самодельная и переделанная контрольно-измерительная аппаратура.можно поподробнее?

можно поподробнее?

Генераторы звуковой и качающейся частоты, измерители емкости и индуктивности, прибор для тестирования (проверки) транзисторов, БП с регулируемым выходным напряжением (по схеме ИПС-1).

До кучи — заводской мультиметр ВР-11 в таком же корпусе (он, кстати, был первым и подал идею :)

Все было собрано в конце 80 — начале 90 гг. по схемам из журнала Радио, кое-то работает и сейчас.

Радиокружок, радиоприёмник в мыльнице — крутотень!

"Горячим шилом проделайте отверстия для крепления платы, резистора и динамика."

Сейчас, спустя 40 лет, в мыльнице что можно собрать? Правильно, компьютер!

на тепловентилятор из говна и палок листового пластика.

А как же МДФ? Легко обрабатывается, собирается и красится.

Однако, автор, как мне показалось, планирует цикл статей не о «корпусах из говна и палок» (пардон), а о технологиях изготовления корпусов в домашних условиях, «от листа» [материала]. Такой цикл было бы почитать интересно.

А МДФ: мелкодисперсная фракция — та же ДСП, только опилки мельче.

Добывается у тех же рекламщиков. Легко режется и обрабатывается инструментами.

Можно красить и клеить цианакрилатными клеями.

Листовые материалы в корпусостроении — обзор и технологии