Здраствуйте меня зовут Дмитрий, как-то гуляя по сайту Aliexpress я наткнулся на стол для 3-d принтера Falshforge Creator Pro. И он мне так понравился, что я решил создать самодельный 3-d принтер на основе этого стола. А заодно я поделюсь с вами моим опытом принтеро-строения.

Итак, зачем вообще делать самодельный 3-d принтер если можно купить уже готовый? Для меня были важны качества которых нет у покупных 3-d принтеров.

Удобство хранения. Да большую часть времени я не печатаю на принтере, поэтому принтер должен быть удобен для хранения. Я имею ввиду чтобы принтер можно было хранить где-нибудь за шкафом и не боятся что он повредится.

Легкость ремонта. Если вы собираете принтер сами, то этот принтер вы собираете из деталей которые легко купить в магазине. Если вы покупаете готовый принтер, то он может содержать редкие и что более важно дорогие детали, которые в случае поломки будет тяжело достать.

Низкий уровень шума. У меня нет отдельного помещения для принтера, принтер будет печатать в комнате в которой я живу, поэтому мне придется все это слушать.

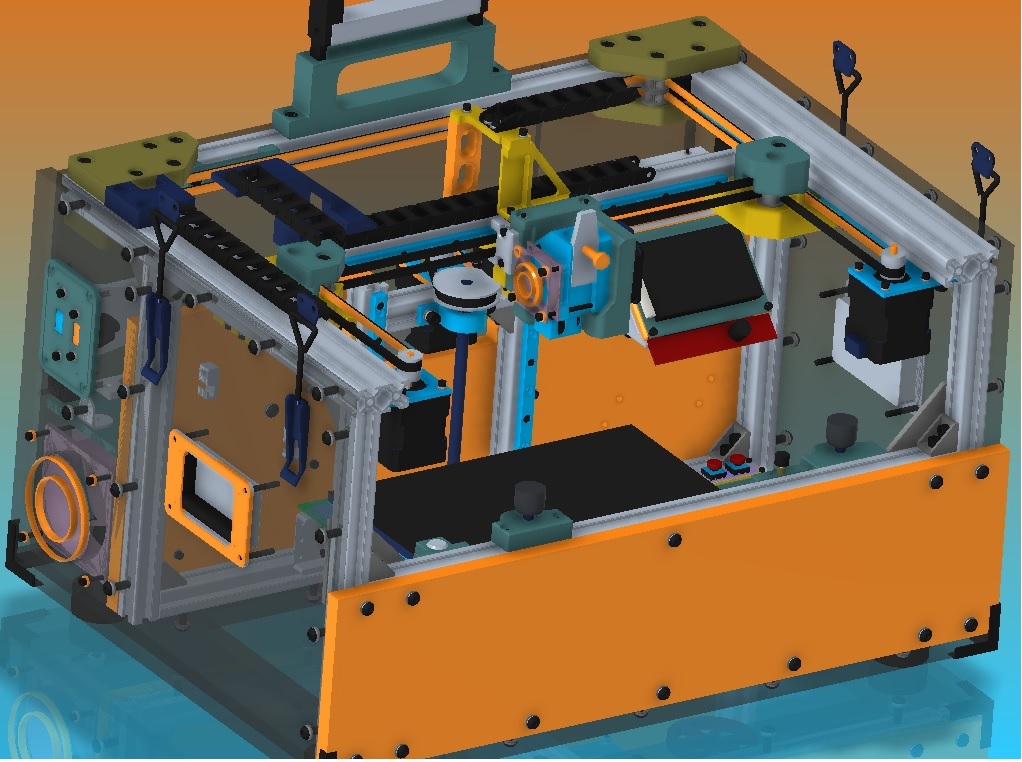

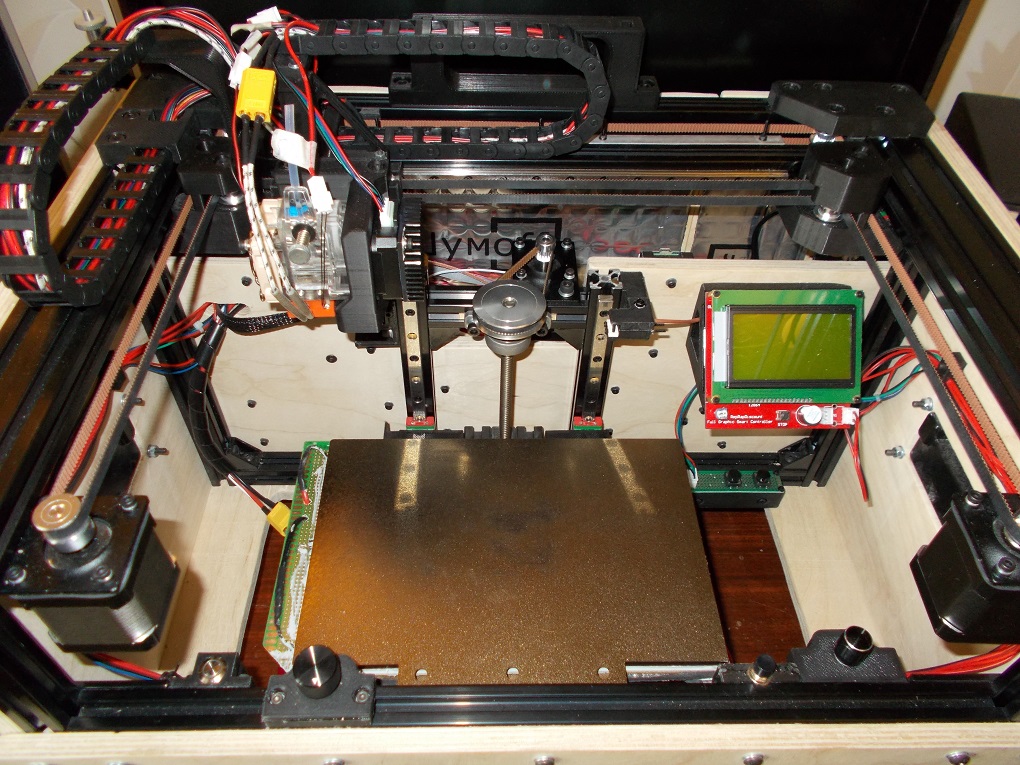

Кинематика и рама.

В принципе CoreXY сейчас является главной кинематикой на которой делаются все принтеры, кинематика Прюша уже морально устарела. Кроме того принтер с кинематикой CoreXY представляет из себя кубик, а кубик легко хранить. Это прекрасно согласуется с условием один.

Обычно раму делают из алюминиевого профиля. Но этот профиль довольно дорогой. Поэтому я решил сделать раму из профиля но усилить её фанерой, что-бы свести количество профиля к минимуму. Также внешняя зашивка из фанеры послужит своеобразным ящиком который защитит принтер от внешних воздействий при хранении.

К несчастью сделать принтер полностью из фанеры нельзя, потому что направляющие принтера должны быть установлены с высокой точностью (до десятых долей миллиметра), а фанера это дерево, и её точности измеряются плюс минус пол сантиметра, кроме того фанера сама по себе кривая.

Также для облегчения хранения я сделал крышку для принтера. Ну во первых она будет защищать принтер от внешних воздействий и пыли. Кроме того в крышки можно сделать отсек для хранения всяких вещей, вроде сетевого шнура от принтера.

Вы наверно заметили колеса у принтера, они нужны поскольку принтер без крышки весит 15кг, а крышка весит ещё 4кг. Так что можно надорваться таская такую громадину.

Я использовал лист 12мм для конструктивных элементов и 6мм для второстепенных элементов (за подробностями смотрите 3-d модель на github).

Направляющие.

В качестве направляющих я решил использовать рельсы. Основным преимуществом рельс (по сравнению с валами) я считаю компактность. Валы нужно всегда использовать по два, а рельс только одну. Конечно валы не от чего не зависят, а рельс нужно обязательно использовать вместе с профилем, но поскольку раму мы делаем из профиля то тут нет никаких проблем. Ну и кроме того у валов низкая жесткость, (если судить по обзорам на 3d-принтеры, то там люди просто рукой надавливают на каретку и вал прогибается без особых усилий).

Если вы строите принтер на рельсах то у вас есть два пути. Это купить очень дорогие рельсы "Хивин" или купить самые дешёвые китайские рельсы на AliExpress. Как вы догадались я пошел вторым путем. Вообще в интернете про Китайские рельсы отзываются очень плохо говорят что они кривые, постоянно заедают и вообще не работают, но если посмотреть на цену качественных рельс, то уже не так и страшно. Мне все пять направляющих обошлись немного дешевле чем стоит одни рельс "Хивин". Так что тут есть о чем подумать.

После того как я получил направляющие я их проверил и к счастью они оказались ровными, но две направляющие заедали при движении. В интернете есть ролик где автор исправляет заедания убрав выступ в канале по которому циркулируют шарики, но к несчастью разобрав каретку я никаких выступов в канале не нашел как-бы я не всматривался, так что в моем случае заедания происходили по какой-то другой причине.

Поэтому я пошел в магазин и купил микрометр. Измерив диаметры всех шариков, я заметил что некоторые шарики были в диаметре ровно 2 мм а некоторые 2мм минус одна сотая (микрометр меряет именно в сотых долях миллиметра), причем и тех и других было одинаковое количество. И тут я вынужден признать что причиной заедания оказался я сам. Дело в том что когда приходит рельс то его надо помыть от транспортировочной смазки. И я просто разобрал каретку высыпал все шарики в кучу и помыл их вместе, не делая различия между шариками которые стояли справа и слева. После чего они перемешались и когда я обратно собрал каретку то она начала заедать. Конечно после этого я рассортировал шарики, 2мм я поставил с одной стороны, а 2мм - 1сотая с другой и заедания пропали.

Кстати вместе с направляющими Китайцы кладут запасные шарики, и среди запасных шариков были только шарики 2мм и 2мм - 0,5 сотых и если-бы я потерял шарик 2мм - 1сотая то мне просто было-бы нечем его заменить, поскольку таких шариков не положили.

Кроме того я заказывал все 5 направляющих у одного продавца и 3 направляющие я получил в красных пакетиках а две в синих. Сначала я не придал этому значения. Но если попытаться надеть каретку от направляющей из красного пакета на рельсу из синего, то её закусывает намертво. Померив синий рельс, я увидел что он на 4 сотки шире чем рельс из красного пакетика. Я это к тому что-бы вы не пытались например купить рельс у одного продавца, а каретку у другого. С вероятностью близкой к ста процентам они не подойдут. Поскольку даже один продавец в одном заказе может прислать рельсы из разных партий.

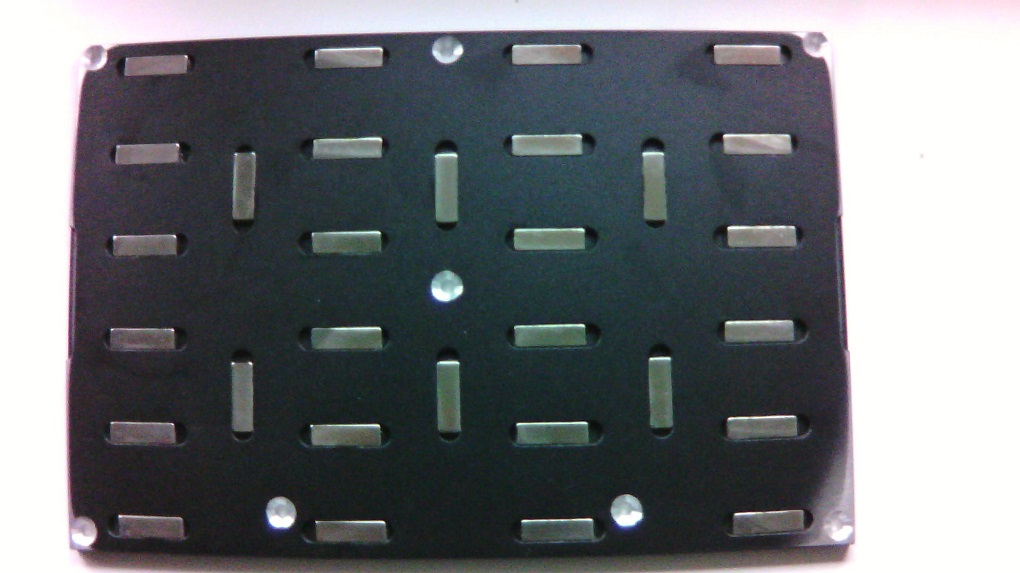

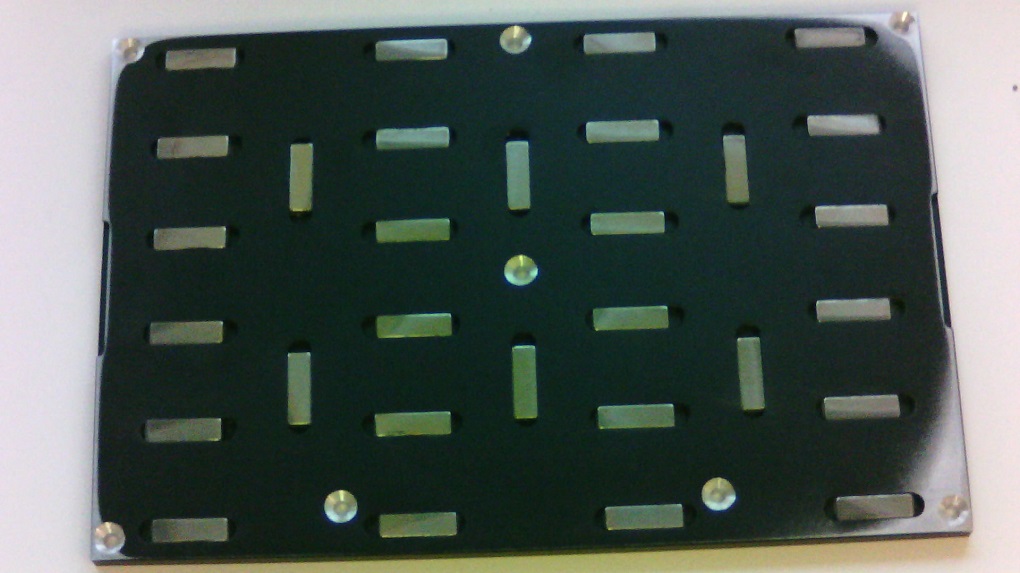

Стол

Как я уже говорил все началось со стола. Почему мне так понравился стол для принтера Falshforge Creator Pro? У него очень удачные размеры 232x154. Большинство деталей которые мы печатаем имеют один размер превышающий остальные, редко когда деталь оказывается полностью квадратная. Поэтому в 99% процентах случаев я на этом столе смогу печатать тоже что и на столе 232x232, но при этом габарит принтера будут меньше за счет более компактного стола.

Я оставлю ссылку если кто-то захочет повторить мой опыт, но там уже продают стол не с вклеенными магнитами а с прикрученными.

Также ось Z у моего принтера будет всего 120 мм. Почему так мало? Ну ось Z самая бестолковая ось потому что детали вдоль неё имеют самую низкую прочность, и если мы печатаем деталь, её конечно-же нужно располагать вдоль стола чтобы получить наилучшие прочностные качества. Поэтому когда говорят про объем рабочей области, это вообще ничего не значит, поскольку этот объем может создаваться осью Z (как например в дельта принтерах).

Стол имеет магниты к которым прикрепляется лист с пластиком PEI. В принципе покрытие неплохое, когда стол разогрет деталь держится так что не оторвешь, а когда стол остывает то деталь отваливается сама. Но эти магниты были вклеены в основание не очень ровно, поэтому поверхность стола имела волнистость.

Как вы понимаете мне пришлось все это доводить до нормы, потому что с таким покрытием печатать не возможно.

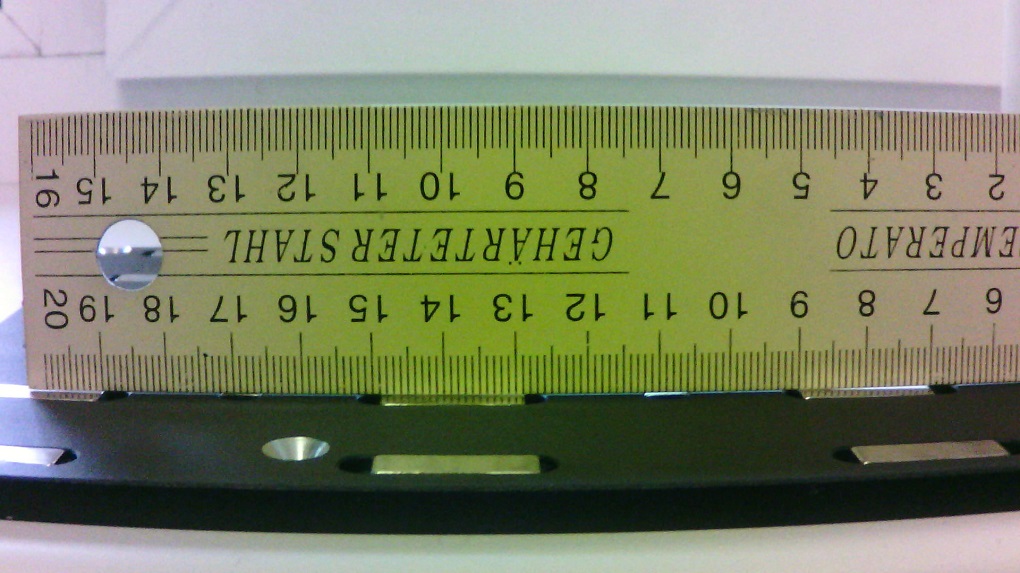

Ну а дальше начался процесс который известен каждому пользователю ПК стремящемуся к идеальному прилеганию крышки процессора к основанию куллера. Берем шлифовальную бумагу я использовал Р120 (чем меньше цифра тем крупнее зерно а не наоборот). Ищем ровную поверхность я использовал письменный стол и начинаем притирать поверхности друг к другу.

Я все это делал в течении 5 дней, процесс не быстрый.

И хотя стол даже за 5 дней не стал идеально ровным, но я к тому времени подумал "итак сойдет".

Подогрев стола.

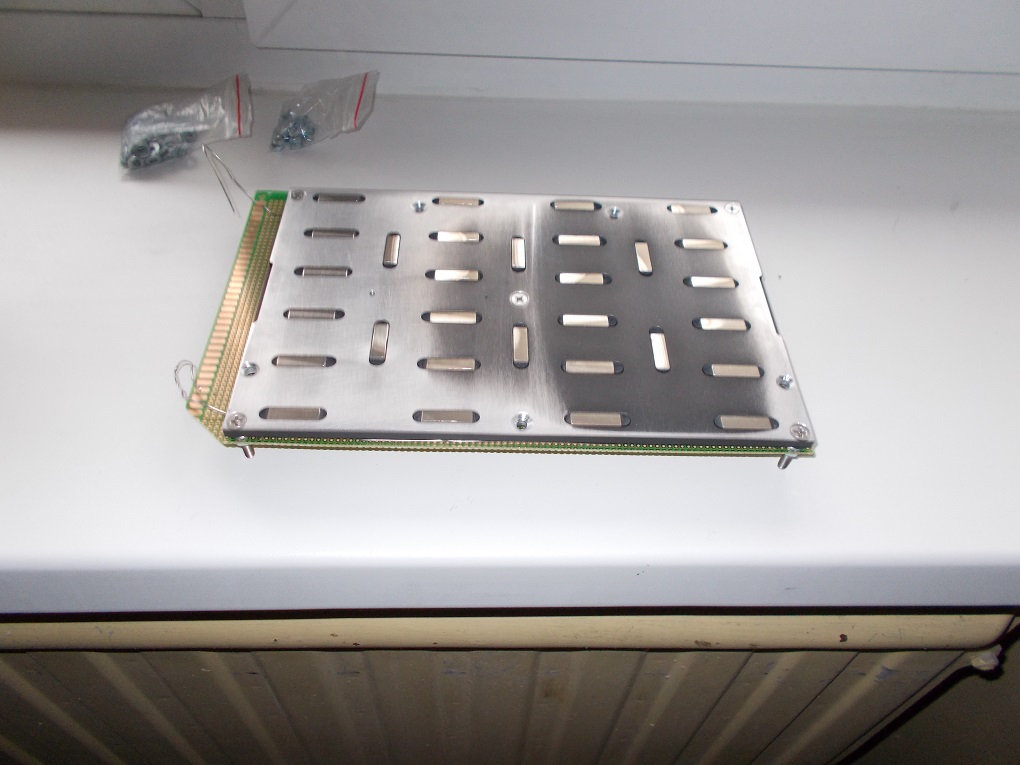

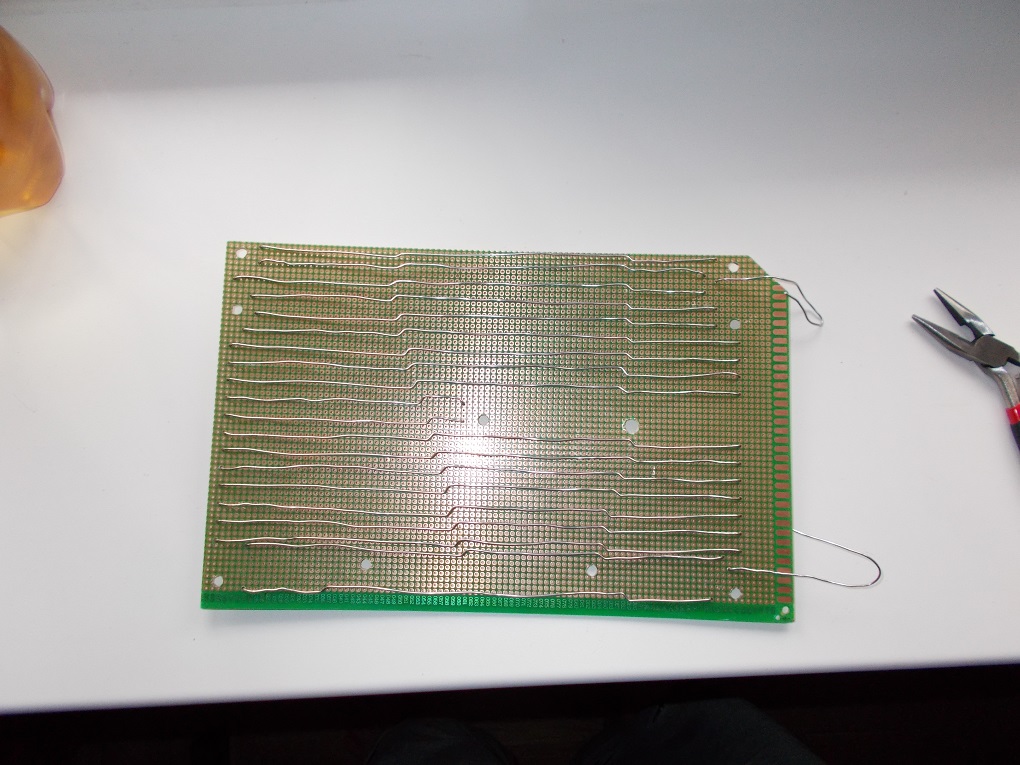

Из за того что стол имеет нестандартные размеры для него нельзя купить нагреватель. Хочу заметить что нельзя просто купить нагреватель похожего размера и просверлить отверстия в нужных местах, потому что вы перебьете токопроводящие дорожки и нагреватель не будет работать вообще. Поэтому пришлось делать нагреватель самому.

Для начала нужно определится с мощностью. Для подогрева стола я использовал отдельный блок питания на 36 В и 7 А. В результате получаем 252 Вт. Но чтобы иметь запас я решил ориентироваться на 200 Вт. Таким образом сопротивление нашего стола должно бать 5,5 Ом. Но скажу на перёд у меня по факту получилось 8 Ом и 162 Вт.

Сделать Нагреватель не так уж и сложно, надо взять нихромовую проволоку и обернуть её вокруг основы. Но возникает вопрос из чего должна быть сделана основа? По хорошему она должна быть сделана из керамики, но я не гончар поэтому этот вариант отпадает. Из приемлемых вариантов это стеклотекстолитовая монтажная плата (я использовал 18x30 см). Диаметр Нихромовой проволоки я выбрал 0,9мм из-за того что проволока большего диаметра просто не пройдет через отверстия в монтажной плате.

Итак продеваем.

Но вы скажите что соседние витки перехлестываются. Поэтому берем плоскогубцы и загибаем их так чтобы они не замыкались.

В принципе если пару витков замкнутся это не страшно поскольку разность потенциалов у них не высокая, страшно если замкнутся входные витки потому что на них все 36 вольт.

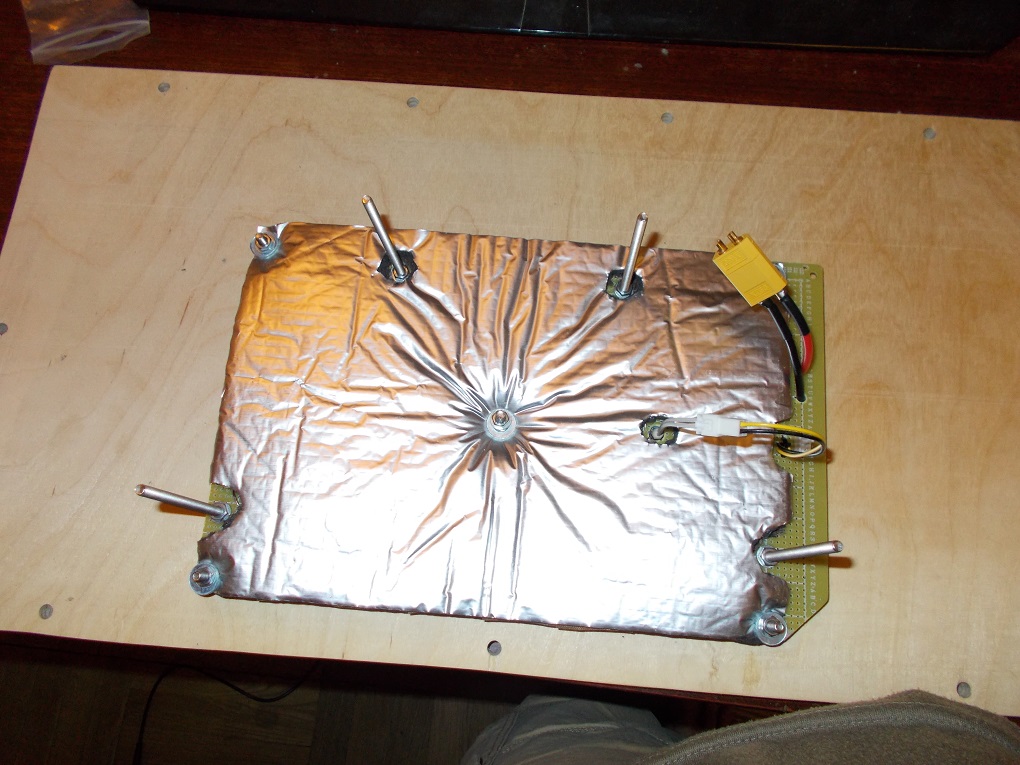

Но тут возникает проблема проволока не может плотно прилегать к поверхности стола. Соответственно стол будет чуть тёпленький а проволока всегда будет разогрета до красна. Чтобы решить эту дилемму я использовал автомобильный герметик. Я использовал DONEWELL силиконовый 118 мл. Герметика мне хватило впритык поэтому покупать тюбик меньшего объёма не рекомендую. Расстояние между столом и стеклотекстолитовой платой 3 мм.

Итак заливаем герметиком проволоку и привинчиваем стол, стол я предварительно завернул в целлофановый пакет чтобы к нему не прилип герметик, и эту конструкцию можно было разобрать.

Через сутки получаем вот что. Здесь уже конечный вариант, но когда я вскрыл все в первый раз то увидел много незаполненных полостей, после чего я использовал остатки герметика чтобы их заполнить и ещё через сутки я получил это.

Я использовал термистор в гильзе с резьбой, так что мне осталось только просверлить отверстие и нарезать резьбу м3. Также я просверлил два дополнительных отверстия для крепления стола. Изначально стол должен крепится в трех точках, но мне это не понравилось потому что 4 точки надежнее.

Ещё нужно сказать что нельзя припаивать нихромовую проволоку к проводам, нужно использовать обжимные скобы а то пайка отвалится.

Ну и чтобы все хорошо прижалось я добавил алюминиевую трубу 10x20.

Почему я не стал делать подогрев на 220В? Поскольку нагреватель самодельный то мне было-бы страшно пользоваться принтером зная что в любой момент на нем может оказаться 220В.

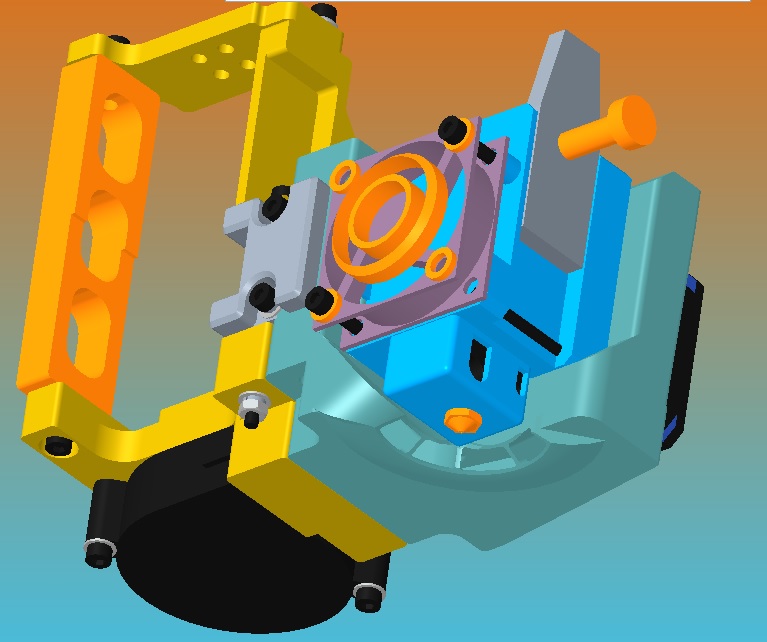

Экструдер

Экструдер конечно-же должен быть директ, боуден уже считается вчерашним днем, даже там где он установлен его заменяют на директ. В качестве экструдера я использую NF-WIND это такой TitanAero но в варианте BMG. Главным его преимуществом является великолепная ремонтопригодность поскольку к нему подходят детали от BMG экструдера, ну и конечно-же цена, я купил его за 1400р без двигателя. Горло я установил титановое. Двигатель я использовал длинной 23мм, есть более короткий вариант, но он не имеет разъема для провода, а для меня важна ремонтопригодность.

Электрика

Электронику я разместил в задней части принтера. Блок электроники охлаждается 2 вентиляторами 80мм, один на вдув другой на выдув. Специально для уменьшения уровня шума я купил контроллер оборотов вентилятора который можно видеть сверху справа.

Я использую два блока питания. Один на 36В и 7А для подогрева стола и второй на 12В и 8А для всего остального. Я использую отдельный мосфет для организации питания стола. Кроме того вы наверно заметили небольшую плату рядом с блоком питания на 12В, это ионистор который позволяет продолжить печать в случае экстренного отключения питания.

В качестве платы управления я использую Rumba32 версии 1.0 с драйверами tmc2209. Все конфиги и файл piout можно найти в репозитории на github.

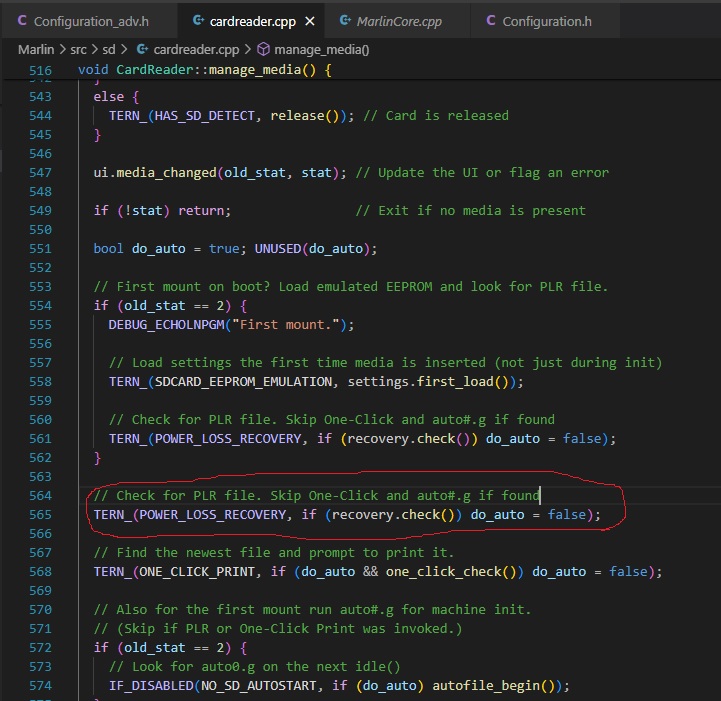

Я использую плату FYSETC 3421 на чипе MAX3421E, эта плата позволяет использовать USB флешку как будто это SD карта. Из-за этого кстати у меня изначально не работало восстановление печати после отключения питания. Дело в том что плата FYSETC подключает флешку с определенной задержкой, а Marlin если видит что после включения нет никаких носителей информации думает что возобновлять печать не надо. Поэтому я добавил строчку в файл cardreader.cpp и теперь если Марлин обнаруживает PLR файл (не зависимо от того был носитель вставлен в принтер при включении или вставлен потом) предлагает продолжить печать. Я написал ребятам из Марлина но что-то они мне не ответили, видимо у них есть более важные дела.

Вы также могли заметить две платы с микроконтроллерами ATTINY85. Схемы этих плат можно найти в репозитории, для их просмотра понадобится программа Proteus.Тот который справа выключает электропитание. Поскольку на выходе блока питания стоит ионистор, то когда вы подключите сетевой шнур, ионистор начнет заряжается, блок питания на небольшое время уйдет в защиту, потом ионистор продолжит заряд. В общем плата управления будет то включатся, то опять выключатся, и чтобы убрать этот неприятный момент я добавил микроконтроллер который отслеживает напряжение и когда оно достигает нормы подает питание на плату.

Ещё один момент для подачи питания я использовал P-канальный мосфет. Это сделано для того чтобы отключалась линия питания, и отрицательный уровень на всех платах был один и тот-же. Если разъединять землю то на разных платах будет разный отрицательный потенциал что может привести к появлению обратных напряжений, а для микроконтроллера обратное напряжение очень опасно поскольку оно может выжечь ему входной порт. В спецификациях так и пишут напряжение на входной порт подавать не ниже нуля и не выше питающего напряжения.

Левая плата управляет уровнем подсветки. Я люблю смотреть как печатается деталь поэтому в портал встроена подсветку(её видно сверху). Возможно это спорный шаг поскольку подсветка увеличивает массу движущихся частей по оси Y, но мне так захотелось.

Если посмотреть на органы управления принтером. Слева на право это кнопка питания (связанная с контролером Attiny), энкодер, кнопка энкодера (кнопку я вынес отдельно) и энкодер который управляет светом. На заднем плане можно заметить ещё 2 кнопки это кнопки reset и boot, которые необходимы для перепрошивки платы.

Ну и вы скажете что я поставил экран в самое неподходящее место, но это нужно чтобы экран во время хранения никто случайно не повредил. Кстати про экран, стандартный RepRap экран поставляется с экраном который показывает белую картинку на синем фоне но я заменил его на черную картинку на зеленом фоне, также подсветку я изменил с 5В на 3,3В.

Кроме того можно увидеть что у меня установлен как оптический концевой датчик слева, так и микро-переключатель справа. Зачем мне два концевика? На самом деле только левый выполняет функцию концевика, правый просто дублирует кнопку питания, и отключает энергию если по каким-то причинам оптический концевик не сработает. Я это сделал поскольку пара винт гайка может развивать очень огромные усилия, которые могут разорвать принтер на пополам или сломать что-нибудь.

Так-же вы можете видеть что я использовал гибкие кабель каналы для проводов. Кто-то скажет что это лишнее, но нужно учитывать что когда принтер не печатает сверху устанавливается крышка. И если-бы провода были просто собраны жгутом то они уперлись-бы в крышку.

Другой 3-d принтер.

Как не странно это звучит. Но что-бы сделать 3-d принтер нужно иметь 3-d принтер. У меня был принтер EasyThreed Nano. Многие считают что этот принтер игрушка, да и вообще что можно напечатать на принтере с областью печати 10x10 сантиметров? Вот ответ, на нем можно напечатать детали для того чтобы сделать другой большой принтер.

В репозитории на github вы можете найти 3-d модель 3-d принтера выполненную в программе Creo Parametric (ProEngineer). Там же лежит файл 01_printer.pdf, это не просто PDF а PDF-3d. Правда Acrobat Reader перед его открытием спросит доверяете вы его содержимого или нет. Таким образом вы сможете посмотреть 3-d модель без необходимости устанавливать Creo Parametric. В файле bying_parts.pdf находится перечень покупных изделий. Схемы открываются программой Proteus.

И ещё я заметил что GitHub не умеет показывать 3-d содержимое в PDF файле, поэтому если хотите посмотреть 3-d модель то надо скачать файл и просматривать его в Acrobat reader.