Представляю вашему вниманию статью на тему цифровизации производства и выпуска продукции нового поколения. В материале пойдет речь о CAD-CAM-системе как важной составляющей конкурентоспособного производства. В качестве примера расскажу об одной из таких систем – Solid Edge+Solid Edge CAM Pro.

Актуально ли для вас существенное повышение эффективности, снижение времени на проектирование+производство? Достаточно ли проработана статья или на чем-то лучше остановиться подробнее? Буду благодарен за обратную связь.

Согласно данным аналитического отчёта, продукция российского машиностроения характеризуется низким уровнем конкурентоспособности на мировом рынке. Объяснение – в проблемах, которые испытывает отрасль. Перечислим основные:

При этом технологические инициативы промышленно развитых стран, как указано в том же отчете, направлены в первую очередь на то, чтобы ускорить переход к производству продукции нового поколения, которое основано на технологии «интернета вещей» (IoT), внедрения систем автоматизации и анализа больших данных.

Ведущие предприятия отрасли направляют инвестиции в технологии – передовое оборудование и технологии обработки – и в системы управления производственными процессами (MES-системы).

За последние три года наиболее эффективными вложениями в промышленном секторе стали инвестиции в:

Цифровизация машиностроения и переход на контракты жизненного цикла позволят предприятиям продвинуться в решении задачи увеличения доли конкурентоспособной продукции. По оценкам, с новым подходом выпуск такой продукции возрастет с нынешних 16% до 30% к 2025 году и до, как минимум, 50% – к 2030 году.

Мировой промышленный концерн Siemens AG реализует свою стратегию цифровизации с помощью программного обеспечения от Siemens PLM Software. По мнению специалистов последней, машиностроительное предприятие для повышения конкурентоспособности должно решить следующие задачи:

Как показала практика ведущих компаний отрасли, последовательно решать эти задачи – неэффективный и долгий процесс. Требуется комплексный подход и внедрение CAD-CAM-системы, которая управляет всеми этапами изготовления изделия – от проектирования до готовой детали.

Ключевая особенность цифровизации производственного процесса – возможность проектировать под требования рынка не только технические и функциональные характеристики продукта, но и процессы производства и эксплуатации. Для этого одновременно разрабатываются: физический продукт, его математическая (программная) модель (так называемый цифровой двойник, digital twin) для управления производством продукта и автоматического мониторинга.

В результате внедрения системы процесс разработки становится более гибким: инженеры-конструкторы совершенствуют изделия, специалисты оптимизируют управляющие процессы, технологи-программисты проверяют стратегии и выбирают оптимальный способ изготовления изделий.

Рассмотрим основные драйверы, которые снижают трудоемкость программирования, сокращают время обработки и износ станков с ЧПУ и, как следствие, приводят к росту выпуска продукции.

Драйверы повышения ценности по всей технологической цепочке:

Основные результаты применения эффективной САD-CAM-системы:

Увидеть, как создавать управляющие программы для токарной и фрезерной обработки в Solid Edge CAM Pro можно будет на ближайших вебинарах.

Далее я в общих чертах расскажу об особенностях и преимуществах CAM-системы.

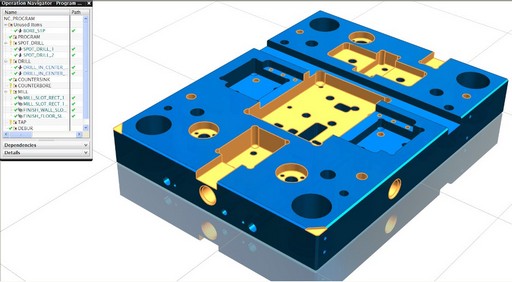

Solid Edge CAM Pro, основанный на NX CAM, входит вместе с Solid Edge в одну линейку решений Siemens PLM Software. Программное решение предоставляет широкий спектр функциональных возможностей – от двухосевого фрезерования и высокоскоростной обработки до программирования многофункциональных станков и пятиосевого фрезерования.

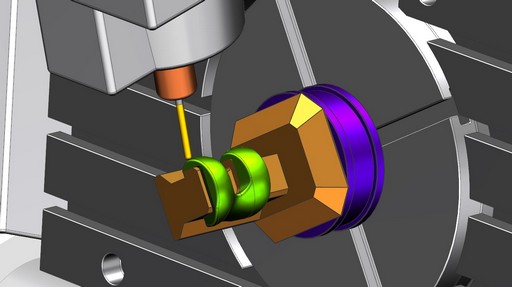

Программисты станков с ЧПУ могут использовать Solid Edge CAM Pro, чтобы решать задачи с различными требованиями к обработке – фрезерование, сверление, токарная и электроэрозионная обработка.

С помощью синхронной технологии можно напрямую редактировать модели деталей и подготавливать их к созданию программ для станков с ЧПУ, включая обработку глухих отверстий и зазоров, смещенных поверхностей, а также изменять размеры элементов детали.

Solid Edge CAM Pro использует концепцию мастер-модели с целью обеспечения сквозного проектирования и разработки программ для ЧПУ за счет привязки всех CAM-функций к единой модели, определяющей геометрию детали. В результате программист может начать разработку программы для станка с ЧПУ, не дожидаясь окончания работы конструктора. Полная ассоциативность обеспечивает последующее обновление операций управляющей программы для станка с ЧПУ при изменении геометрии модели.

Solid Edge CAM Pro – инструмент для производителей, которые «строят» цифровой цех или планируют обновлять оборудование. С помощью этой системы пользователь может создавать оптимальные программы обработки на станках с ЧПУ для моделей, созданных в Solid Edge и моделей, созданных в сторонних CAD-форматах, снизить производственные издержки, повысить качество выпускаемых изделий.

Внедрение Solid Edge +Solid Edge CAM Pro – значительный шаг к цифровизации бизнес-процессов и росту конкурентоспособности продукции.

На вебинаре 19 марта вы сможете узнать, как быстро начать работу в Solid Edge CAM Pro (по окончании запись будет доступна к скачиванию).

Актуально ли для вас существенное повышение эффективности, снижение времени на проектирование+производство? Достаточно ли проработана статья или на чем-то лучше остановиться подробнее? Буду благодарен за обратную связь.

Металлообработка в XXI веке – вызовы и возможности

Согласно данным аналитического отчёта, продукция российского машиностроения характеризуется низким уровнем конкурентоспособности на мировом рынке. Объяснение – в проблемах, которые испытывает отрасль. Перечислим основные:

- спад потребления на внутреннем рынке, начавшийся в 2014 году;

- увеличение доли изношенных станков;

- отставание от развитых стран по доле станков с ЧПУ;

- низкий уровень оптимизации и автоматизации производственных и бизнес-процессов предприятий.

При этом технологические инициативы промышленно развитых стран, как указано в том же отчете, направлены в первую очередь на то, чтобы ускорить переход к производству продукции нового поколения, которое основано на технологии «интернета вещей» (IoT), внедрения систем автоматизации и анализа больших данных.

Ведущие предприятия отрасли направляют инвестиции в технологии – передовое оборудование и технологии обработки – и в системы управления производственными процессами (MES-системы).

За последние три года наиболее эффективными вложениями в промышленном секторе стали инвестиции в:

- многофункциональные обрабатывающие центры;

- пятиосевую/универсальную обработку, используемую на рынке высокоточной обработки;

- быстросменные инструмент/крепление;

- высокоскоростную механическую обработку (HSM);

- программное обеспечение (ПО) для создания, симуляции и проверки управляющих программ для станков с ЧПУ (далее – УП).

Цифровизация машиностроения и переход на контракты жизненного цикла позволят предприятиям продвинуться в решении задачи увеличения доли конкурентоспособной продукции. По оценкам, с новым подходом выпуск такой продукции возрастет с нынешних 16% до 30% к 2025 году и до, как минимум, 50% – к 2030 году.

Высокоавтоматизированная САD-CAM-система для решения задач машиностроения

Мировой промышленный концерн Siemens AG реализует свою стратегию цифровизации с помощью программного обеспечения от Siemens PLM Software. По мнению специалистов последней, машиностроительное предприятие для повышения конкурентоспособности должно решить следующие задачи:

- обеспечить максимальную загрузку оборудования и сократить время на наладку;

- внедрить сбор информации о продуктах и процессах для контроля и управления инструментальной оснасткой и приспособлениями совместно с деталями изделия на основе шаблонов;

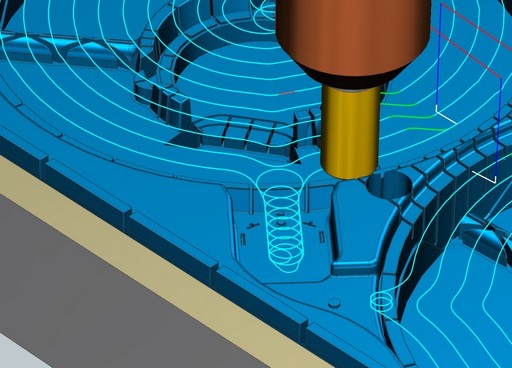

- внедрить симуляцию траектории обработки 3D-модели для симуляции кинематики станка и моделирования траектории движения инструмента;

- сократить время программирования, внедрить автоматизацию этапов создания УП для обработки стандартных элементов (таких, например, как отверстия);

- сократить время обработки, внедрить новые стратегии обработки.

Как показала практика ведущих компаний отрасли, последовательно решать эти задачи – неэффективный и долгий процесс. Требуется комплексный подход и внедрение CAD-CAM-системы, которая управляет всеми этапами изготовления изделия – от проектирования до готовой детали.

Ключевая особенность цифровизации производственного процесса – возможность проектировать под требования рынка не только технические и функциональные характеристики продукта, но и процессы производства и эксплуатации. Для этого одновременно разрабатываются: физический продукт, его математическая (программная) модель (так называемый цифровой двойник, digital twin) для управления производством продукта и автоматического мониторинга.

В результате внедрения системы процесс разработки становится более гибким: инженеры-конструкторы совершенствуют изделия, специалисты оптимизируют управляющие процессы, технологи-программисты проверяют стратегии и выбирают оптимальный способ изготовления изделий.

Преимущества использования САD-CAM-системы

Рассмотрим основные драйверы, которые снижают трудоемкость программирования, сокращают время обработки и износ станков с ЧПУ и, как следствие, приводят к росту выпуска продукции.

Драйверы повышения ценности по всей технологической цепочке:

Основные результаты применения эффективной САD-CAM-системы:

- Рост производительности и эффективности работы за счет:

- шаблонов процессов и автоматизации;

- повторного применения инструментов и технологий обработки;

- прослеживаемости «деталь > процесс > изготовление».

- Увеличение использования активов за счет:

- сокращения времени наладки;

- использования многофункциональных обрабатывающих центров, симуляции в G-кодах, взаимодействия со стойкой ЧПУ.

- Оптимизация операционных расходов за счет:

- сокращения складских запасов через управление инструментами;

- сокращения затрат на инструмент;

- применения инструмента в САМ-системе, отслеживания времени жизни инструмента.

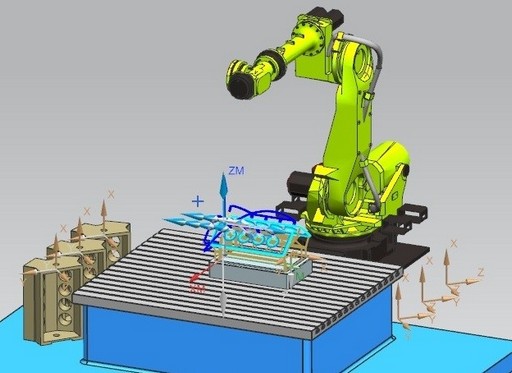

- Автоматизация и гибкость производства за счет:

- поддержки безлюдных производств;

- использования систем анализа производственных данных.

Solid Edge + Solid Edge CAM Pro: CAD-CAM система от Siemens PLM Software

Увидеть, как создавать управляющие программы для токарной и фрезерной обработки в Solid Edge CAM Pro можно будет на ближайших вебинарах.

Далее я в общих чертах расскажу об особенностях и преимуществах CAM-системы.

Solid Edge CAM Pro, основанный на NX CAM, входит вместе с Solid Edge в одну линейку решений Siemens PLM Software. Программное решение предоставляет широкий спектр функциональных возможностей – от двухосевого фрезерования и высокоскоростной обработки до программирования многофункциональных станков и пятиосевого фрезерования.

Программисты станков с ЧПУ могут использовать Solid Edge CAM Pro, чтобы решать задачи с различными требованиями к обработке – фрезерование, сверление, токарная и электроэрозионная обработка.

С помощью синхронной технологии можно напрямую редактировать модели деталей и подготавливать их к созданию программ для станков с ЧПУ, включая обработку глухих отверстий и зазоров, смещенных поверхностей, а также изменять размеры элементов детали.

Solid Edge CAM Pro использует концепцию мастер-модели с целью обеспечения сквозного проектирования и разработки программ для ЧПУ за счет привязки всех CAM-функций к единой модели, определяющей геометрию детали. В результате программист может начать разработку программы для станка с ЧПУ, не дожидаясь окончания работы конструктора. Полная ассоциативность обеспечивает последующее обновление операций управляющей программы для станка с ЧПУ при изменении геометрии модели.

Основные возможности Solid Edge CAM Pro

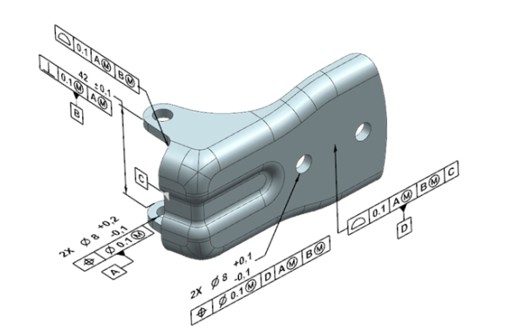

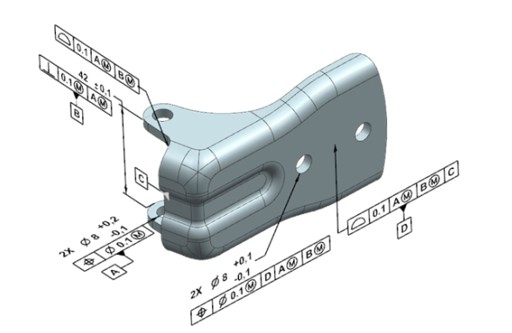

- Работа с PMI – конструкторско-технологической информацией 3D-модели.

Product Manufacturing Information, PMI – производственные данные, ассоциированные с трехмерной моделью изделия в САПР. PMI-данные включают в себя геометрические размеры и допуски (GD&T), трехмерные аннотации (текстовые пометки), требования к качеству обработки поверхностей и спецификации материалов. Данные PMI поддерживаются во многих форматах файлов, используемых для обмена и визуализации данных об изделии (например, PDF и JT). Эти данные, если они заложены в модель инженером-конструктором, транслируются вместе с данными геометрии из Solid Edge в Solid Edge CAM Pro. Таким образом, программист станка ЧПУ получает всю необходимую информацию от инженера-конструктора. Это позволяет избежать ошибок и задержек, связанных с использованием 2D-чертежей, оптимизировать производственные процессы с помощью сквозного описания изделия, а также автоматизировать создание управляющей программы на основе этих данных.

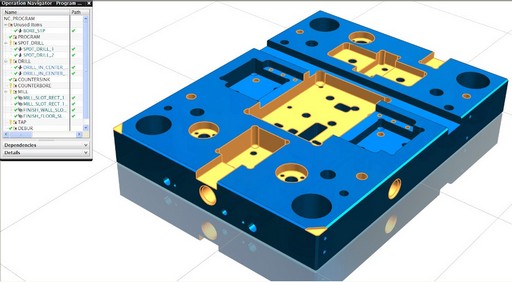

- Обработка на основе элементов (Feature-based machining).

Модуль обработки на базе элементов обеспечивает распознавание отверстий, карманов, плоских граней (в том числе на импортированных из других CAD-систем моделях) и создание стратегии их обработки. Распознавание выполняется как по параметрам элементов построения, так и по их топологии. Этот модуль существенно ускоряет программирование призматических деталей, обеспечивает оптимизацию обработки, требует меньшей квалификации оператора. Модуль автоматически распознает конструкторско-технологическую информацию об изделии (PMI) – допуски, 3D-аннотации, параметры чистоты поверхности при назначении технологии обработки. Например, для точных отверстий помимо сверления будут автоматически добавлены операции растачивания или развертывания (причем можно настроить предпочтительный тип операции).

Обработка на основе элементов – яркий пример автоматизации программирования, которая может привести к значительному сокращению времени на создание управляющей программы.

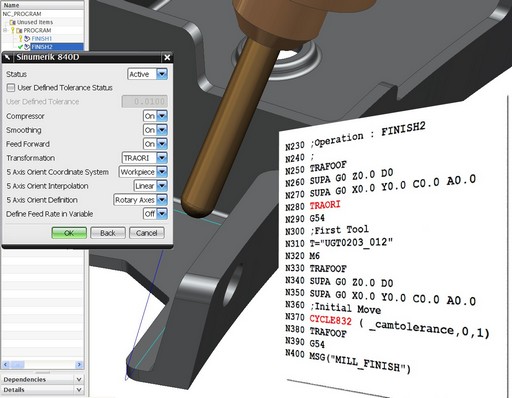

- Постобработка и симуляция.

Solid Edge CAM Pro включает в себя собственную систему постобработки, которая тесно взаимодействует с ядром CAM-системы. Это позволяет легко сгенерировать требуемый код управляющей программы для большинства типов конфигурации станков и контроллеров.

Программа включает утилиту PostBuilder, которая позволяет создавать и редактировать постпроцессоры. Используя графический пользовательский интерфейс утилиты, пользователь может задавать параметры требуемого кода программы для станка с ЧПУ.

Библиотека постпроцессора представляет собой интернет-ресурс, в котором содержится множество процессов, поддерживающих большое количество различных станков и инструментов. Также Solid Edge CAM Pro включает оптимизированный постпроцессор Sinumerik, который автоматически выбирает основные настройки контроллера в соответствии с данными операции технологического процесса.

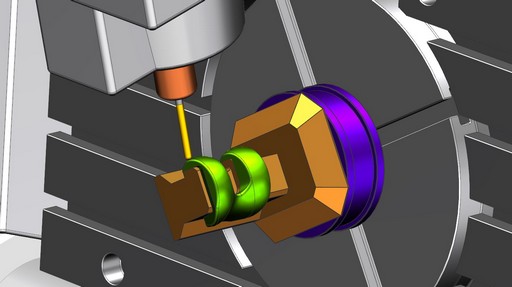

- Моделирование обработки на станке.

Одним из основных преимуществ системы Solid Edge CAM Pro являются интегрированные функции имитационного моделирования и верификации обработки, которые позволяют специалистам выполнять проверку траектории движения инструмента в процессе программирования станков с ЧПУ. При этом доступен многоуровневый процесс проверки. Например, имитационное моделирование на основе G-кода показывает движение, управляемое выходными данными кода программы станка с ЧПУ на встроенном постпроцессоре NX. 3D-модель станка вместе с деталью, приспособлениями и инструментом перемещается в соответствии с движениями инструмента на основе G-кода.

- Пятиосевая обработка.

Основные преимущества: усовершенствованные стратегии обработки с гибкими вариантами управления осями инструмента, переменное профилирование оси автоматически обрабатывает сложные стенки на основе геометрии дна, обработка по Z-профилю с наклонным инструментом может уменьшить прогиб инструмента для лучшей чистоты поверхности. Для сложных деталей, используемых в аэрокосмических и энергетических отраслях, Solid Edge CAM Pro предлагает гибкий подход и ряд вариантов управления осями инструмента для пятиосевой обработки. Например, при программировании детали с несколькими карманами со спроектированными стенками необходимо один раз выбрать дно кармана, и система создаст траектории чистовой обработки для стенок.

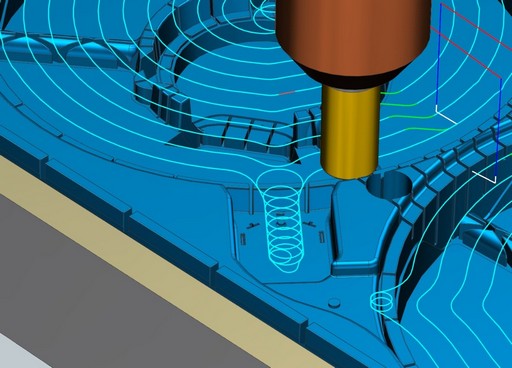

- Высокоскоростная обработка (High speed machining-HSM).

Высокоскоростная черновая обработка в Solid Edge CAM Pro поддерживает высокую скорость удаления материала при управлении нагрузками на инструмент. Эффективные стратегии HSM для фрезерования с высокой скоростью позволяют сократить время обработки и повысить качество обрабатываемых поверхностей пресс-форм и штампов, призматических и сложных деталей. Пользователю доступен широкий выбор стратегий высокоскоростной обработки для эффективного фрезерования закаленных деталей с обеспечением плавного перемещения инструмента и постоянства силы резания.

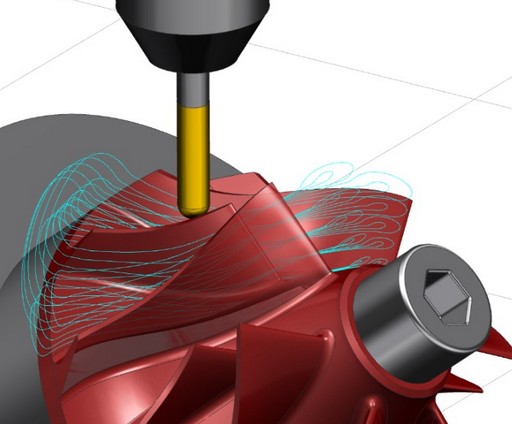

- Прикладное программирование. Фрезерование турбокомпонентов.

Модуль Turbomachinery Milling предназначен для программирования станков с ЧПУ, которые обрабатывают многолопастные и многоосевые детали вращения. Предусмотрена возможность обработки лопаток с поднутрениями. Кроме того, поддерживается обработка нескольких рассекателей, что позволяет эффективнее работать с CAD-данными независимо от того, в какой системе они были созданы. Лопатки могут состоять из одной или нескольких поверхностей. Зазоры между поверхностями и наложения поверхностей исправляются автоматически. Система позволяет создавать плавные траектории движения инструмента на смежных поверхностях с несовместимыми параметрическими линиями. Определяет операции механообработки для одного элемента моноколеса или крыльчатки, а затем автоматически применяет их к остальным частям детали.

Цифровой цех с Solid Edge CAM Pro

Solid Edge CAM Pro – инструмент для производителей, которые «строят» цифровой цех или планируют обновлять оборудование. С помощью этой системы пользователь может создавать оптимальные программы обработки на станках с ЧПУ для моделей, созданных в Solid Edge и моделей, созданных в сторонних CAD-форматах, снизить производственные издержки, повысить качество выпускаемых изделий.

Внедрение Solid Edge +Solid Edge CAM Pro – значительный шаг к цифровизации бизнес-процессов и росту конкурентоспособности продукции.

На вебинаре 19 марта вы сможете узнать, как быстро начать работу в Solid Edge CAM Pro (по окончании запись будет доступна к скачиванию).