Когда 3д принтер стоит в офисе и каждый день печатает что-либо заказное, то неожиданно, но периодически, происходят события, совершенно непонятные гражданам « с улицы», например, торгущим фруктами на рынке.

Вот и в этот раз пришли люди с проблемным заказом. На дворе середина декабря, работы много, а у посетителей просьба – изготовить некое устройство из того, что есть (и к тому, что есть)). Судя по всему, в некой лаборатории аврал со сроками, надо закончить цикл испытаний, бюджет похоже, из собственных средств сотрудников, сроки исполнения – «вчера». Мы, конечно, взялись).

Сотрудники лаборатории притащили «железяки» нам в офис, провели мы натурные измерения, совместными усилиями за вечер составили Т.З.

От добытого со спецхрана волновода/заглушки (присутствующими было отмечено великолепное качество, Советских времен, серебряного покрытия канала), была отрезана нужная часть, в необходимом месте просверлено отверстие, вокруг выжгли посадочную площадку. Был вырезан из куска латуни фланец. Потребный отрезок латуни был куплен у парня по имени Алексей и доставлен, им же, в выходной день. Латунь фланца и латунь волновода по составу несколько различалась, но по тех. заданию это было не критично. Так же, мы решили задачу установки фланца на тело волновода, без применения кондуктора. Кондуктора требуемых размерений, у нас не оказалось. Применили способ фигурная выточка –аналогичный выступ. В общем, решили эту нетривиальную инженерную задачу чисто на автомате, помню, всем все время хотелось спать, принтеры работали по 20 часов в сутки. Кто в теме, тот поймет.

Даже не смешно, по геометрии, наш фланец встал точнее, чем установленный на другом конце ГОСТовский. По крайней мере, так нам сказали технологи, и это похоже на правду, если учесть, что все вышеперечисленные операции производились на проволочно-электроэрозионном станке SLC600G Premium и ультрапрецизионном высокоскоростном фрезерном станке HS430L. И, кстати, в будущем, мы намерены применять опробованный метод посадки и центровки фланцев уже серийно.

Далее, после пайки, наш гальванист очень аккуратно «облил» серебрецом фланец, не тронув внутренности, и вот, оп-ля, волновод готов. Изделие нестандартное и единичное, как почти всегда у нас, впрочем.

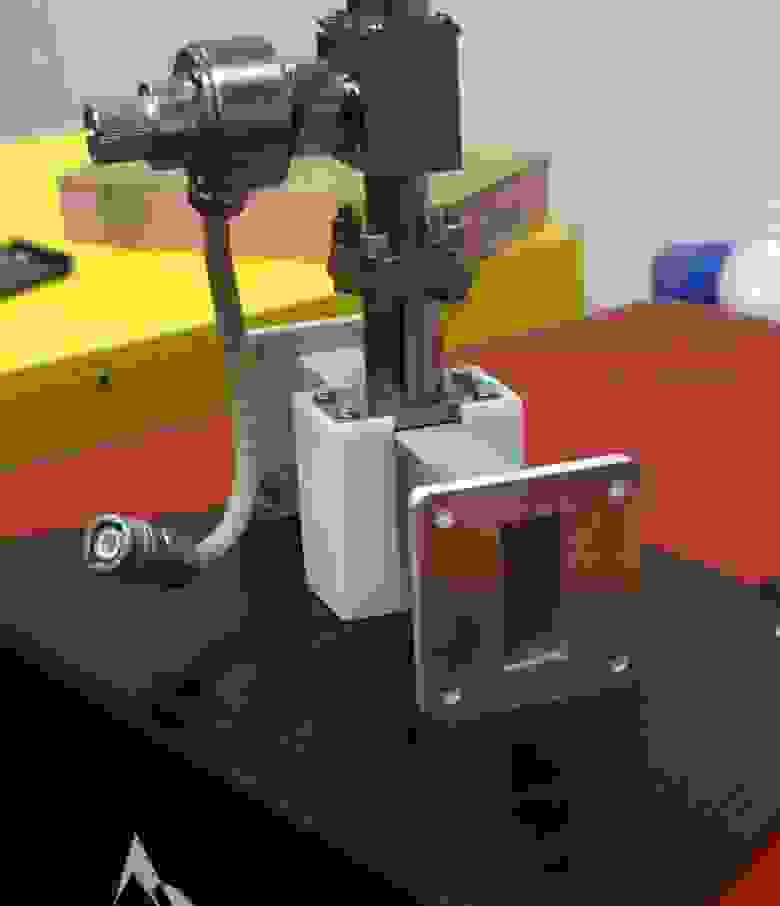

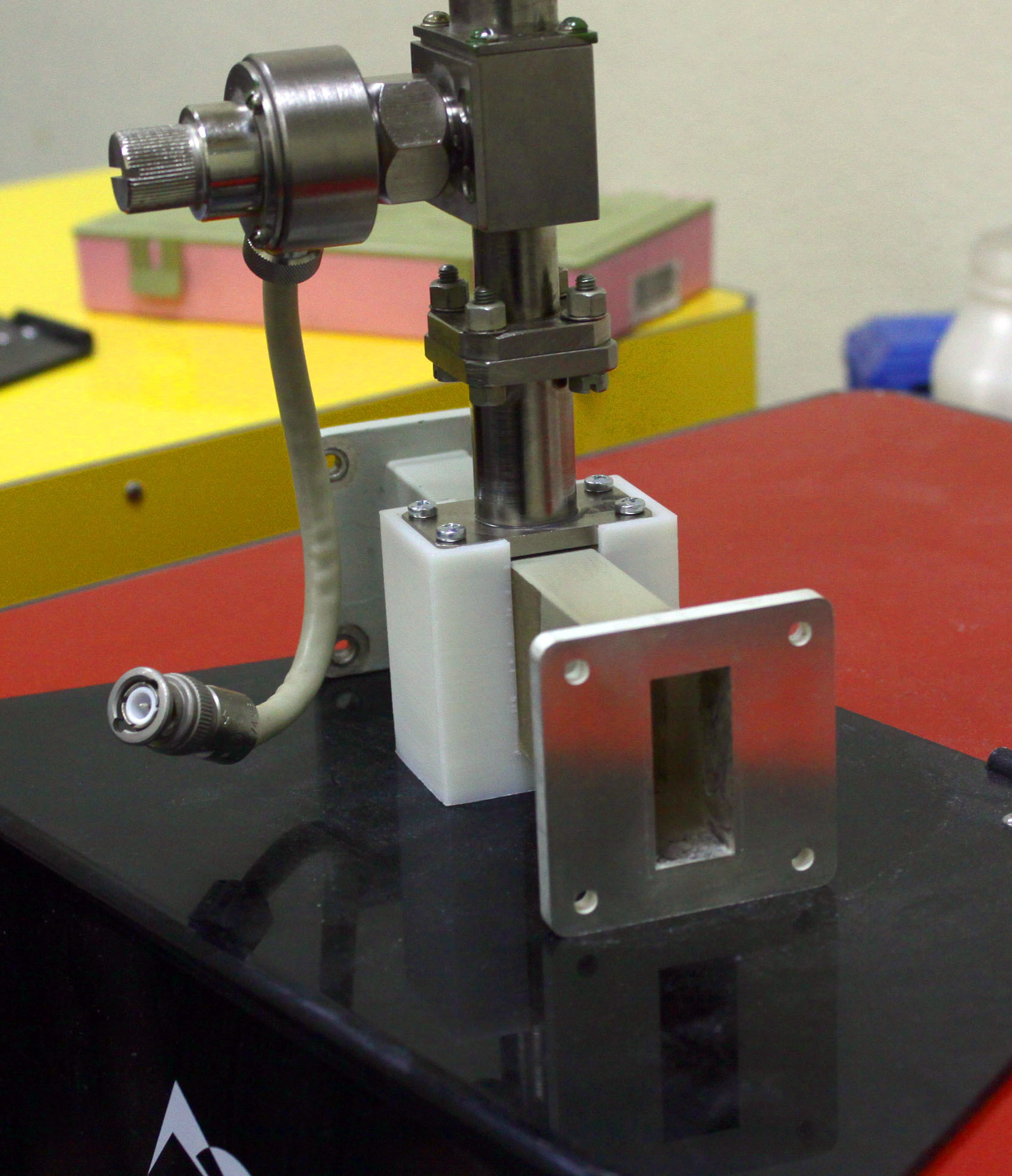

Но осталась сущая малость: требовалось установить измерительную деталь на тело изготовленного волновода, причем с идеальной геометрией и возможностью снимать/устанавливать эту деталь, по мере надобности.

Не сговариваясь, было решено напечатать крепежно-центрующий узел на принтере. После этого решения, все остальное было очень просто. Обмер, моделирование, печать с 90 процентным заполнением. Полученная деталь выглядела настолько примитивной, что стало ясно сразу –проблем не будет.

Так вот, проблем действительно не было. Гайки плотно встали в напечатанные для них гнезда, измерительная деталь точно встала на место. Конструкция получилась «самоцентрирующейся», после затягивания шпилек-болтов, изделие в целом, в сборке, оказалось тем, что требовалось. То есть, читатель понимает: проектировалось и изготавливалось нестандартное изделие, у которого узлы и детали придумывались и изготавливались в первом экземпляре. Залогом успеха послужила концепция:

а) выполнять операции по металлообработке только на современных станках чпу

б) крепежную деталь изготавливать из пластика печатью на 3д принтере.

Вот эти пункты и позволили придать проекту надежность и вместе с тем гибкость в процессе, возможность маневра. Первая пластмассовая «приблуда» оказалась «тесновата». Мы, конечно, не стали брать напильник, просто эту сломали, проведя натурные испытания на прочность.

Напечатали второй экземпляр с уточнениями по размерениям. Все подошло просто идеально, а чему удивляться при точности печати, измеряемой пусть в десятках, но микрон)).

Ну и сравнивать с вариантом, изготовления крепежно-центрующего узла из алюминия или стали, даже не хочется.

Звоню клиенту, говорю, что изделие готово, но надо покрасить, пусть приходит завтра с утра. Нет, не надо ничего красить, но, отвечает, можно забрать сегодня? Да, без проблем, ждем. Заказчику изделие в сборе сдано 25 числа, в 22 вечера.

Хочу сказать, что, именно в этом простом случае, очень явно проявился качественный сдвиг в инженерном мышлении. Современные станки и роботы, позволяют с изумляющей простотой осуществлять самые, казалось бы, прежде, сложные технические решения.

Надо просто знать их возможности, хотя бы по отдельности. А если вы будете представлять возможности роботов и программируемых станков в совокупности, перед вами откроются поистине невероятные горизонты.

Вот и в этот раз пришли люди с проблемным заказом. На дворе середина декабря, работы много, а у посетителей просьба – изготовить некое устройство из того, что есть (и к тому, что есть)). Судя по всему, в некой лаборатории аврал со сроками, надо закончить цикл испытаний, бюджет похоже, из собственных средств сотрудников, сроки исполнения – «вчера». Мы, конечно, взялись).

Сотрудники лаборатории притащили «железяки» нам в офис, провели мы натурные измерения, совместными усилиями за вечер составили Т.З.

От добытого со спецхрана волновода/заглушки (присутствующими было отмечено великолепное качество, Советских времен, серебряного покрытия канала), была отрезана нужная часть, в необходимом месте просверлено отверстие, вокруг выжгли посадочную площадку. Был вырезан из куска латуни фланец. Потребный отрезок латуни был куплен у парня по имени Алексей и доставлен, им же, в выходной день. Латунь фланца и латунь волновода по составу несколько различалась, но по тех. заданию это было не критично. Так же, мы решили задачу установки фланца на тело волновода, без применения кондуктора. Кондуктора требуемых размерений, у нас не оказалось. Применили способ фигурная выточка –аналогичный выступ. В общем, решили эту нетривиальную инженерную задачу чисто на автомате, помню, всем все время хотелось спать, принтеры работали по 20 часов в сутки. Кто в теме, тот поймет.

Даже не смешно, по геометрии, наш фланец встал точнее, чем установленный на другом конце ГОСТовский. По крайней мере, так нам сказали технологи, и это похоже на правду, если учесть, что все вышеперечисленные операции производились на проволочно-электроэрозионном станке SLC600G Premium и ультрапрецизионном высокоскоростном фрезерном станке HS430L. И, кстати, в будущем, мы намерены применять опробованный метод посадки и центровки фланцев уже серийно.

Далее, после пайки, наш гальванист очень аккуратно «облил» серебрецом фланец, не тронув внутренности, и вот, оп-ля, волновод готов. Изделие нестандартное и единичное, как почти всегда у нас, впрочем.

Но осталась сущая малость: требовалось установить измерительную деталь на тело изготовленного волновода, причем с идеальной геометрией и возможностью снимать/устанавливать эту деталь, по мере надобности.

Не сговариваясь, было решено напечатать крепежно-центрующий узел на принтере. После этого решения, все остальное было очень просто. Обмер, моделирование, печать с 90 процентным заполнением. Полученная деталь выглядела настолько примитивной, что стало ясно сразу –проблем не будет.

Так вот, проблем действительно не было. Гайки плотно встали в напечатанные для них гнезда, измерительная деталь точно встала на место. Конструкция получилась «самоцентрирующейся», после затягивания шпилек-болтов, изделие в целом, в сборке, оказалось тем, что требовалось. То есть, читатель понимает: проектировалось и изготавливалось нестандартное изделие, у которого узлы и детали придумывались и изготавливались в первом экземпляре. Залогом успеха послужила концепция:

а) выполнять операции по металлообработке только на современных станках чпу

б) крепежную деталь изготавливать из пластика печатью на 3д принтере.

Вот эти пункты и позволили придать проекту надежность и вместе с тем гибкость в процессе, возможность маневра. Первая пластмассовая «приблуда» оказалась «тесновата». Мы, конечно, не стали брать напильник, просто эту сломали, проведя натурные испытания на прочность.

Напечатали второй экземпляр с уточнениями по размерениям. Все подошло просто идеально, а чему удивляться при точности печати, измеряемой пусть в десятках, но микрон)).

Ну и сравнивать с вариантом, изготовления крепежно-центрующего узла из алюминия или стали, даже не хочется.

Звоню клиенту, говорю, что изделие готово, но надо покрасить, пусть приходит завтра с утра. Нет, не надо ничего красить, но, отвечает, можно забрать сегодня? Да, без проблем, ждем. Заказчику изделие в сборе сдано 25 числа, в 22 вечера.

Хочу сказать, что, именно в этом простом случае, очень явно проявился качественный сдвиг в инженерном мышлении. Современные станки и роботы, позволяют с изумляющей простотой осуществлять самые, казалось бы, прежде, сложные технические решения.

Надо просто знать их возможности, хотя бы по отдельности. А если вы будете представлять возможности роботов и программируемых станков в совокупности, перед вами откроются поистине невероятные горизонты.