Современное аддитивное производство в последние годы выросло в геометрической прогрессии с точки зрения того, ЧТО может быть достигнуто. Это уже не метод, позволяющий просто создавать необычные и привлекательные макеты. Фактически, аддитивные технологии открыли возможности для таких видов конструкций и дизайна продукта, которые всего несколько лет назад даже не рассматривались. Теперь мы можем использовать бионический дизайн практически полностью, без ограничений. С помощью аддитивного производства мы можем вырастить изделие практически где угодно; в море на глубине, далеко в космосе, в отдаленных и кризисных зонах.

Это действительно удивительная перспектива.

Аддитивные технологии — это не только возможности, но и новые задачи, новые повышенные требования. Конечная цель процесса аддитивного производства – соответствие требованиям к изделию. И в этом численный анализ должен играть ведущую роль при разработке и совершенствовании конечного продукта.

Чтобы иметь возможность оптимизировать процесс аддитивного производства и производить продукцию высшего качества необходимо объединить усилия всех участников процесса: конструктора, расчётчика и технолога. Это возможно осуществить на платформе 3DEXPERIENCE, на которой построено решение Print to Perform для реализации процесса цифрового аддитивного производства. Данное решение представляет собой сквозной процесс проектирования от создания первых эскизов и 3D моделей до выпуска управляющей программы для станка. Таким образом решение Print to Perform на платформе 3DEXPERIENCE объединяет в себе функционал сразу трех брендов компании DASSAULT SYSTEMES: CATIA, SIMULIA и DELMIA. От бренда CATIA у нас присутствует оптимизация формы и концептуальный вид, исследование альтернативных решений; бренд DELMIA обеспечивает настройку и оптимизацию размещения и ориентации деталей области печати, системы поддержек и создание управляющей программы для станка; бренд SIMULIA обеспечивает качественный прогноз построения детали: напряженно-деформированное состояние и поле температур с сохранением истории по времени, искажения, пористость, остаточные деформации, прогноз микроструктуры и фазовых превращений.

Начинается процесс проектирования с создания геометрической модели или концепта. Этот функционал представлен брендом CATIA.

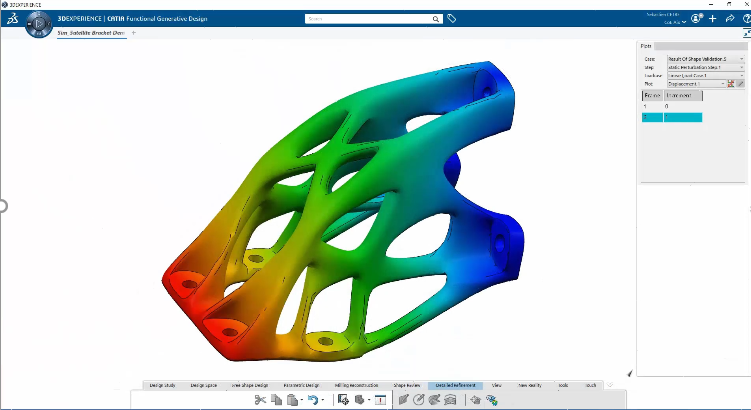

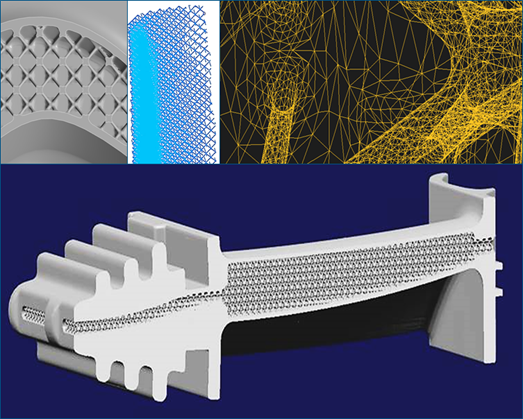

Давайте взглянем на историю развития трехмерного моделирования, рассмотрим где мы сейчас, и как дальше будут развиваться технологии моделирования. Изначально САПР системы позволяли создавать инженерам трехмерную модель, для того что бы на этапе разработки понимать физическую сущность конструкции, выявлять недочеты и вносить изменения еще на этапе разработки. Это была революционная технология проектирования. Но мир не стоит на месте. По мере развития 3D появлялись новые специализированные инструменты, которые, по сути, позволяли создавать полноценный цифровой макет изделия. Так же трехмерное моделирование пополнилось инструментами автоматизации и взаимодействия. На сегодняшний день помимо трехмерного моделирования, мы имеем два эволюционных метода проектирования, связанных с 3D. Это виртуальная реальность, где инструменты позволят конструктору, погрузится в 3D, в прямом смысле этого слова и порождающее проектирование, технология которая заменяет инженерную мысль конструктора, пользователю необходимо всего лишь задать условия эксплуатации трехмерной «заготовки» - детали и система автоматически создаст бионическую форму конструкции изделия. Следующий шаг в развитии трехмерного проектирования, будет сделан в сторону искусственного интеллекта, где в режиме диалога, будут прорабатываться и предоставляться пользователю варианты будущего продукта. Технологии порождающего проектирования отчасти стали фундаментом и первым шагом к искусственному интеллекту в разработке изделий. В связи с развитием технологий производства, имеются в виду аддитивные технологии, и появился эволюционный метод «порождающее проектирование». Этот метод действительно меняет парадигму проектирования от простой проверки соответствия конструкции требованиям к использованию топологической оптимизации модели, чтобы найти дизайн, который отвечает заявленным требованиям, в т.ч. по массе изделия, по применяемым материалам и другим критериям. Основным преимуществом в решении DASSAULT SYSTEMES, является сочетание надежного решателя оптимизации в сочетании с конкретными производственными ограничениями и простой в использовании реконструкцией геометрии. Касательно технологии проектирования, то в DASSAULT SYSTEMES весь процесс выстроен последовательно при помощи ассистента проектирования, который помогает пользователю безошибочно задать все необходимые условия, создания бионической модели.

А именно: сначала создается пространство проектирования, задаются области, которые должны оставаться «замороженными» во время оптимизации, эти области разделяются и идентифицируются как функциональные. Далее определяются рабочие характеристики путем задания условий нагрузки при эксплуатации. Затем определяются цели и ограничения оптимизации под процесс производства, будь то фрезерование, литье или 3D печать. Когда расчетная модель настроена запускается оптимизация топологии. После оптимизации генерируется концептуальная, геометрически определяемая модель. После проверки нескольких концепций, проводится сравнение по ключевым показателям эффективности для утверждения концептуальной формы, которая наилучшим образом соответствует потребностям проекта.

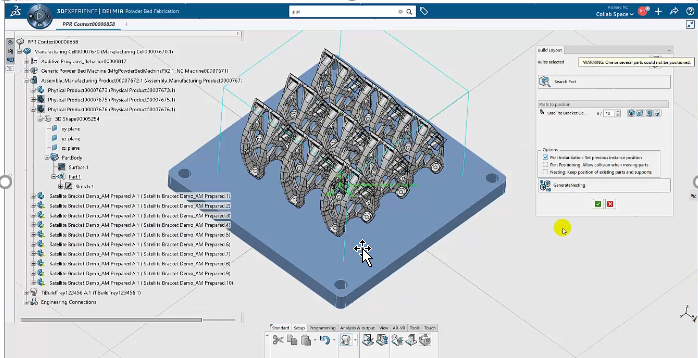

Следующая часть процесса Print to Perform посвящена тому, как мы осуществляем технологическую подготовку аддитивного производства (ТПП) в платформе 3DEXPERIENCE. ТПП от бренда DELMIA обладает широким набором функций и параметров для работы с разным производственным оборудованием.

ТПП любого процесса в платформе осуществляется не только в привязке к 3D модели изделия, но и к оборудованию, которое мы планируем применять для реализации данного процесса. Поэтому виртуальный двойник оборудования для печати является важным элементом, который объединяет в себе различные метаданные, правила печати, а также реальные параметры самого оборудования.

В рамках описания специальных параметров оборудования для печати мы можем задавать диаметр пучка лазера, скорость, направление газового потока, траектория движения лазера и др.

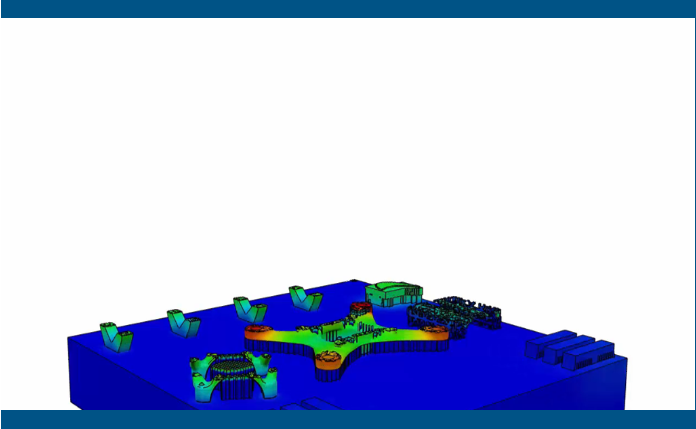

Здесь же определяется правильная ориентация печатаемой детали или деталей, а также их размещение, с целью оптимизации количества печатаемых поддержек, сокращению времени печати и, например, для оптимизации рассеивания тепла в процессе печати. При размещении деталей система проверит наличие пространственных столкновений между различными деталями, деталями и оборудованием и т.д. Также в рамках нестинга мы можем определять специальные области, где нежелательно размещение детали, например, зоны подачи газа.

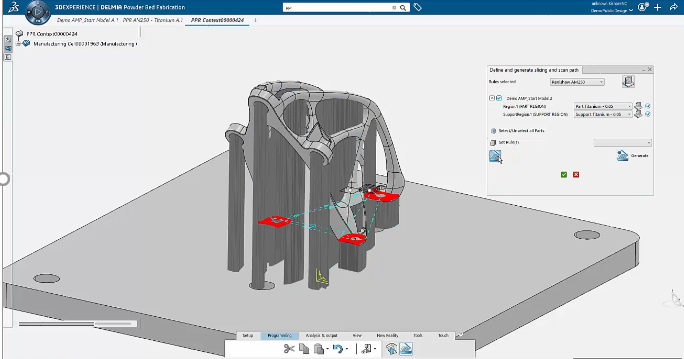

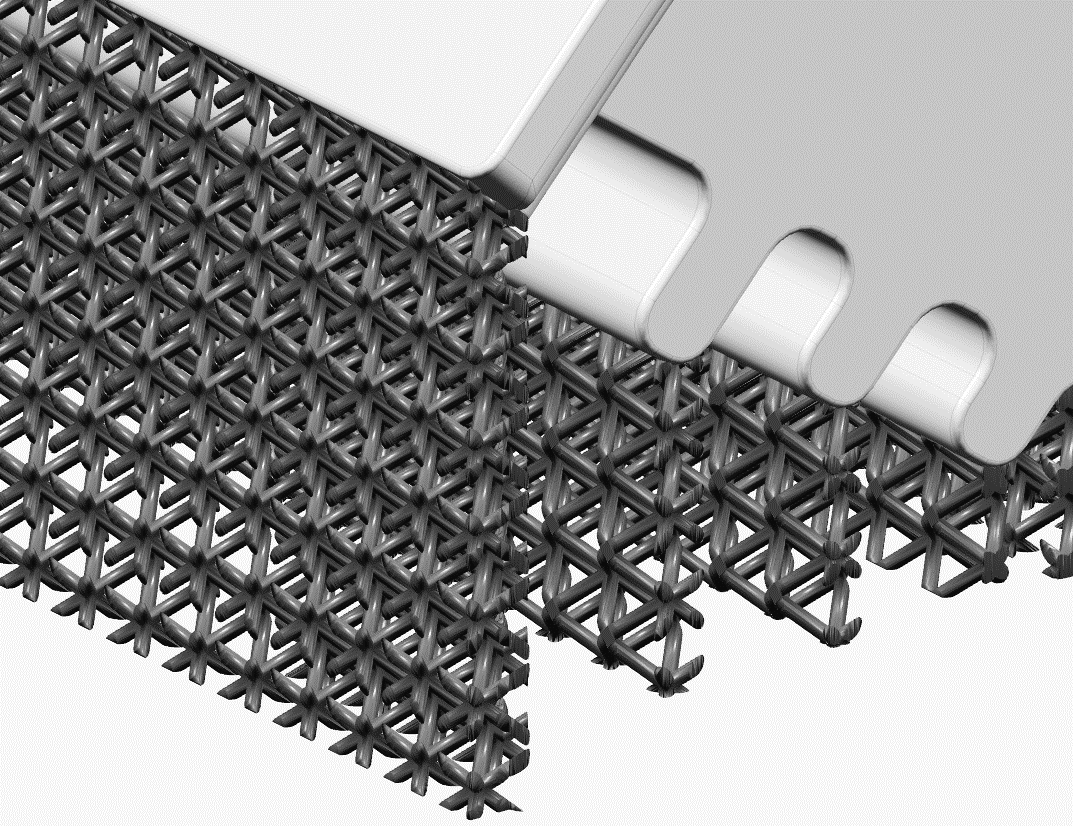

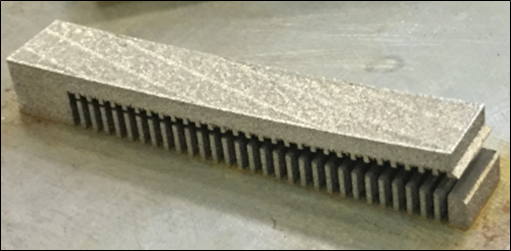

Одним из важнейших является этап разработки структуры поддержек. Пользователь может задать различные типы поддержек из встроенной библиотеки, а также создавать свои. Есть возможность быстро и легко вносить изменения в структуру поддержек. Стандартные и пользовательские типы поддержек можно использовать на основе правил, создавая оптимальную структуру поддержек на заранее определенных областях.

Одной из особенностей решения является возможность задания точной траектории лазера, которую можно учесть на этапе виртуального выращивания детали. В решении Print to Perform поддерживаются различные траектории: контурная, штриховочная, спиральная, шахматная. Также траекторию можно задавать как комбинацию нескольких траекторий.

Результат работы технолога может быть передан в выходном формате для создания управляющей программы для принтера. Для ряда производителей принтеров Cincinnati, Renishaw, EOS в платформе 3DEXPERIENCE имеется интеграция и непосредственный выход на станок. Также возможно создание файлов с выходными данными в общем формате, таком как SLC, CLI, STL, AMF и др.

Помимо технологической составляющей мы можем спрогнозировать ожидаемое время печати, основанное на скорости печати и других технологических параметрах, и правилах, как следствие мы можем предоставить ориентировочную стоимость процесса печати.

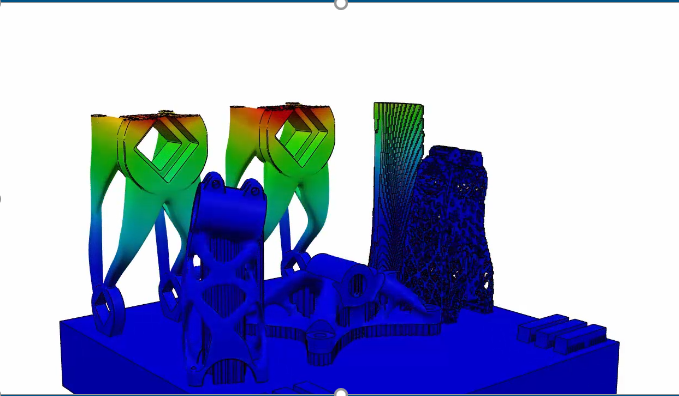

После определения расположения детали в зоне печати, выбора системы поддержек и настройки параметров станка мы переходим на этап виртуальной печати. Эта часть решения представлена брендом SIMULIA и, используя результаты конструкторской и технологической подготовки производства, реалистично воспроизводит процесс построения детали.

Анализ термомеханического состояния изделия в процессе выращивания осуществляется в конечно-элементном решателе Abaqus, который обладает уникальными технологиями, помогающими максимально подробно учесть все изменения и явления, возникающие в материале во время печати.

Выращивание детали по траектории движения лазера, анализ термомеханического состояния детали в каждый момент времени, учет искажений и их возможного влияния на технологический процесс, моделирование виртуальных датчиков, эти и другие особенности позволяют достичь высокого качества результата. Расчетные технологии, представленные брендом SIMULIA, предлагают несколько способов построения детали от полноценного термомеханического метода, до ускоренного, на основе метода собственных деформаций. В первом случае рассматривается тепловое распределение в материале выращиваемой детали, учитываются температурные градиенты и рассчитывается напряженно-деформированное состояние. Во втором способе пользователи могут напрямую выполнять расчет напряжений с помощью заранее определенной библиотеки собственных деформаций. Выбор метода для решения конкретной задачи остается за инженером и делается на основе возможностей и имеющихся в наличии данных по свойствам материала, оборудованию и т.д.

Одна из проблем аддитивного производства состоит в том, что остаточные напряжения разрушают структуры поддержек, приводя к дальнейшему увеличению искажения детали. Численный анализ дает возможность понять, как стратегия создания поддержек влияет на качество печати, и проектировать оптимальные структуры поддержек, в т.ч. с дополнительными свойствами, такими как теплоотвод.

Расчетные технологии, представленные в решении Print to Perform, позволяют работать со всеми существующими сегодня методами аддитивного производства (SLM, SLA, FDM, LDED и др.). Возможность калибровки материала, как одна из функций в платформе 3DEXPERIENCE, позволяет достичь точного моделирования поведения изделия как в процессе выращивания, так и в дальнейшей эксплуатации. Анализ остаточных напряжений после печати и после технологической обработки изделия, а также возможность рассчитать температурную постобработку с целью снятия остаточных напряжений, провести численный анализ эксплуатации конечного изделия и его долговечность – все это некоторая часть функционала, представленного расчетными технологиями бренда SIMULIA в решении Print to Perform.

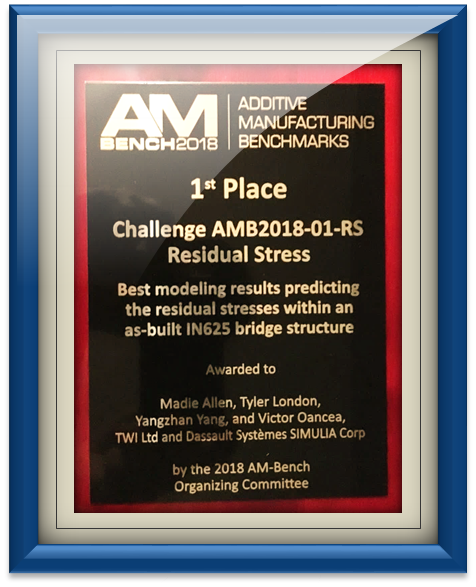

Print to Perform неоднократно признавалось наиболее точным решением для анализа остаточных напряжений в аддитивном производстве.

Последним этапом процесса является компенсация отклонений и искажений, полученных после виртуального выращивания детали. И здесь вновь на первый план выходят преимущества использования платформы 3DEXPERIENCE. Передача геометрии после виртуальной печати происходит без потери данных, а инструменты CATIA позволяют быстро и качественно подготовить итоговую геометрию для правильной печати на станке с первого раза.

Print to Perform – это решение для процессов проектирования цифрового аддитивного производства, построенное на платформе 3DEXPERIENCE и обеспечивающее точную передачу, сохранность и преемственность данных вплоть до выхода на станок для печати. Это решение, позволяющее с высокой точностью провести анализ и оптимизацию изделия, на всех этапах подготовки производства, устранить ошибки до натурного выращивания изделия, избежать разрушения детали и повреждения оборудования и создать высококачественный продукт с первой печати.