Недавно я тут писала о системе календарного планирования для завода НЛМК в Калуге. В комментариях было много вопросов об экономических эффектах этого решения и о том, кто в итоге лучше справлялся с планированием: система или, может быть, рабочий с 20-летним опытом. Этот пост своего рода развернутый ответ на вопросы и комментарии.

Кому интересно узнать, какую экономию дает «машинное» планирование на примере прокатного цеха НЛМК-Урал, прошу под кат.

Внедрение Календарного планирования и графикования – сокращенно КПиГ или «календарка» - на заводе в Калуге оказалось для нас удачным (также КПиГ делали на липецкой площадке, но технологически он там совсем другой), и мы растиражировали его и на уральские цеха НЛМК: электросталеплавильный и два прокатных. Там, за счет сложности цепочки поставок, экономический эффект получился более выразительный: уральские цеха находятся в трех городах Свердловской области на расстоянии более 70 км друг от друга и выпускают огромный ассортимент продукции, плюс производство ограничено многими факторами.

Как планировали «на бумаге»

Вначале был Excel. И Excel был у планировщиков производства. Сначала укрупненно планировался весь месяц. Специалист-планировщик решал сколько будет прокатных кампаний, т.е. смен диаметра арматуры и катанки (переналадка оборудования для этого занимает немало времени) и какой сортамент (по длине, классу прочности и тд.) будет производиться внутри этого диаметра. Так же закладывали время на плановые профилактические ремонты. Умножали количество часов работы в сутках на производительность по определенному типу продукции и получал количество тонн в данные сутки. Например: (24 часа минус 1 час профилактика) * 158 тонн/час = 3634 тонн

И получался вот такой график на месяц:

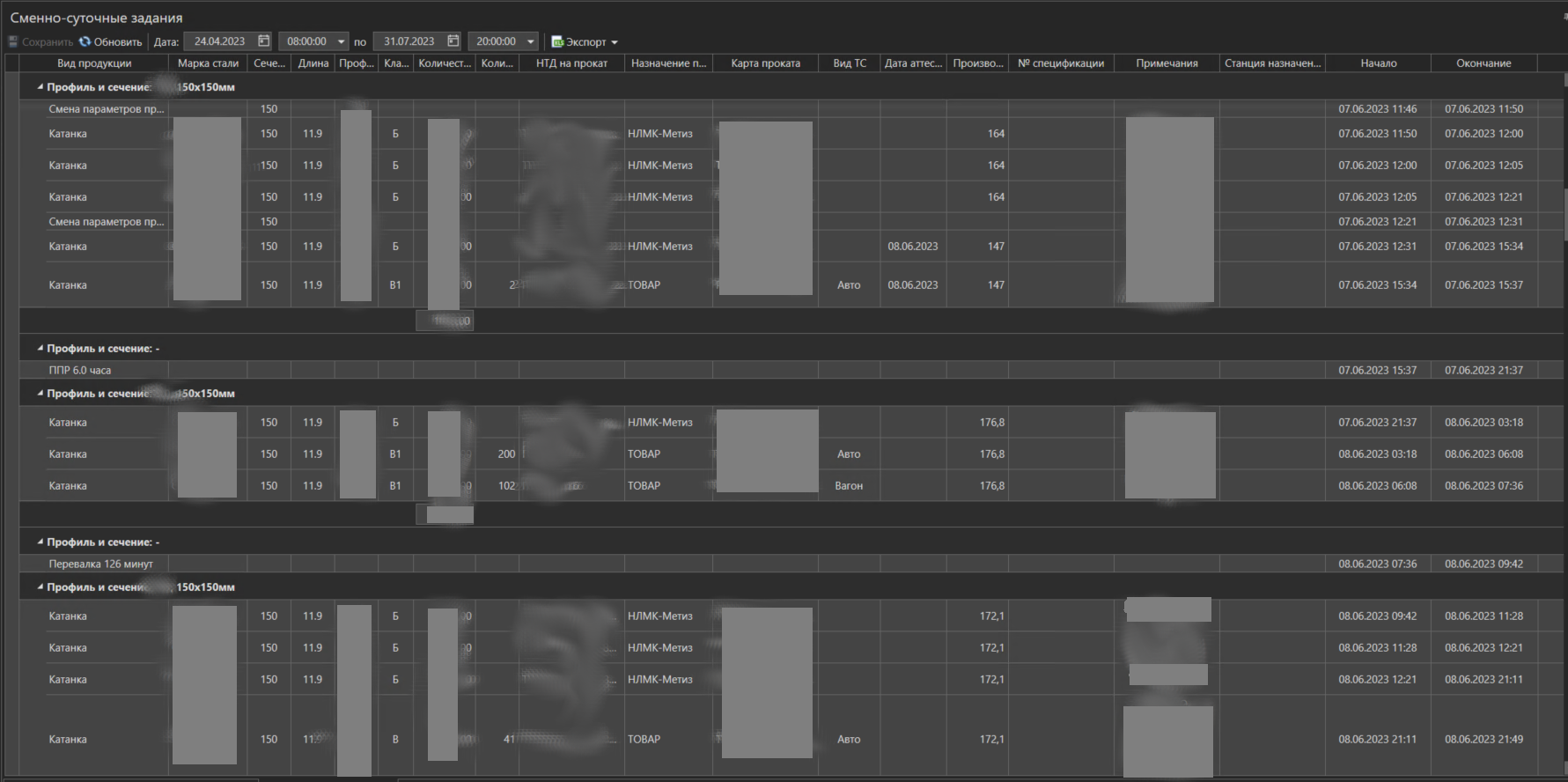

Далее другой планировщик разделял суточный объем (наши 3634 т ) на строчки сменно-суточного задания. Тут нужно оценить, какая заготовки есть на складе, какие заказы должны быть сделаны раньше, а какие позже. Также критичный фактор - доступность автомобилей или вагонов для отгрузки - они не всегда есть в наличии. Также влияют остатки на складе и то, насколько быстро нужно разгрузить склад. Человеку посильно сделать такое планирование «на бумаге» примерно на 3-5 дней вперед. Вот как выглядели сменно-суточные задания, сделанные вручную:

Основные недостатки планирования вручную:

неэффективная загрузка производства, увеличение плановых и внеплановых простоев оборудования;

увеличение простоя подвижного транспорта в ожидании отгрузки;

увеличение выхода несоответствующей и долголежащей продукции, по причине выявления ошибок при планировании;

длительный процесс выдачи задания в цех, и как следствие появления не заказной продукции на складе готовой продукции;

отсутствие понимания сроков отгрузки заказов у клиентов или даже срыв сроков;

затоваривание склада, как по полуфабрикатам, так и по готовой продукции.

Как стало с КПиГ

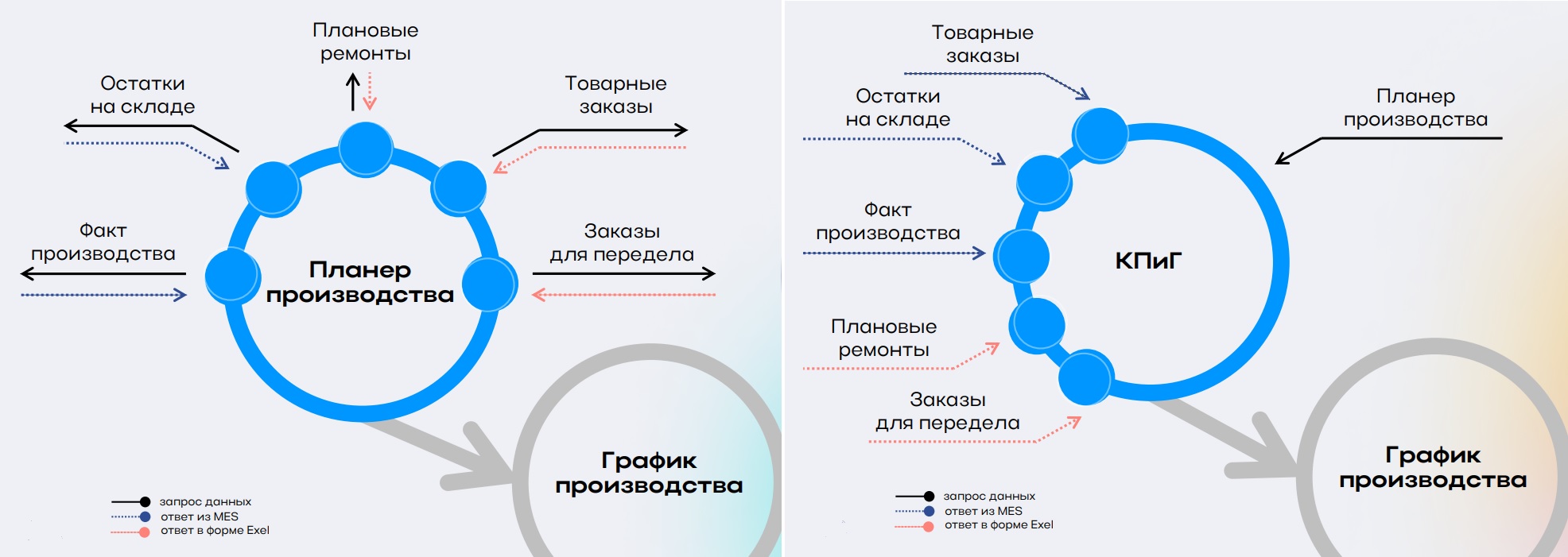

Теперь полный подробный план производства и отгрузки строится сразу на весь месяц. Если это предварительный план, то берется предварительная потребность, сформированная на статистике прошедших 6 месяцев, если уточненный, то берутся реальные заказы. При каждом прогоне планирования (когда пользователь просто нажимает на кнопочку "рассчитать план") человек сразу получает укрупнённый отчет спланированных производственных компаний с набором KPI для его оценки, а также сменно-суточное задание (ССЗ) для передачи его в цех.

Причем, при создании версии план-графика из MES-системы сразу подтягиваются самые актуальные данные об остатках и отгрузках произведенной продукции.

Поэтому, первый плюс, на мой взгляд, – увеличение прозрачности планирования.

Второй плюс – увеличение эффективности загрузки производственных агрегатов и логистики;

Третий плюс – оперативный и более точный сбор данных об остатках, отгрузке, готовом производстве;

Четвертый плюс – снижение складских запасов готовой продукции и полуфабрикатов.

Пятый плюс – увеличение точности планирования и его горизонта с 1 недели до 1 месяца.

Шестой плюс – можно отследить на каком этапе находится каждый заказ. Планирование позаказное, а значит в сменно-суточном задании сразу видно, для какого потребителя исполняется продукция. Знание конкретной даты производства заказа позволило легко планировать автотранспорт.

Седьмой плюс – OTIF теперь составляет более 95%. То есть более 95% заказов уходят к потребителям вовремя. А суммарный экономический эффект примерно 100 млн рублей в год. Для сравнения в цехе Метиз, где еще не внедрена система КПиГ, показатель OTIF составляет около 75%-80%.

Что такое OTIF?

OTIF (https://en.wikipedia.org/wiki/DIFOT) - это ключевой показатель эффективности поставщика.

Рассчитывается как: отгруженные заказы / заказы, которые должны были отгрузиться по плану * 100%.

Мне приятно и то, как проект оценивает "бизнес" - начальник отдела производства и отгрузок Андрей Белоногов:

«Очень важно, что наша совместная разработка имеет высокую вариативность, она буквально подстраивается под любые производственные ситуации и внешние факторы. К примеру, внеплановый ремонт на линии или вновь принятые заказы от ключевых клиентов. Мы отмечаем это в программе и тут же получаем выгодные нам решения, которые позволят без потерь перейти на выпуск заготовок других марок стали и сохранить все сроки поставки и ключевые заказы. Точные расчеты помогают спланировать выпуск необходимого количества продукции и отгрузить ее в срок и в нужных объемах по заказу.»

Вывод

В первой статье я писала про оптимизированный подход к перестановке интервалов производства. И это выглядело как сравнение, кто лучше: человек vs машина. Но на самом деле нельзя «в лоб» сравнивать, потому что система КПиГ глубоко изменила сам подход к методике планирования.

* За слайды и схемы спасибо Марии Скиба, бизнес-аналитику отдела производства и отгрузок АО «НЛМК-Урал»