Как-то я уже касался темы изготовления прототипов печатных плат. И не смотря на то, что акцент был на печать проводников с помощью специализированного принтера, читателя больше возбудил вопрос по фрезеровке. Поэтому я решил продолжить тему, и в этой статье хочу подытожить свой опыт эксплуатации LPKF ProtoMat S63 для фрезеровки печатных плат.

Небольшой спойлер: станок я все-таки уложил на обе лопатки. О конструктивных проблемах LPKF ProtoMat S63 будет во второй половине текста.

❯ Что это за зверь такой LPKF ProtoMat S63

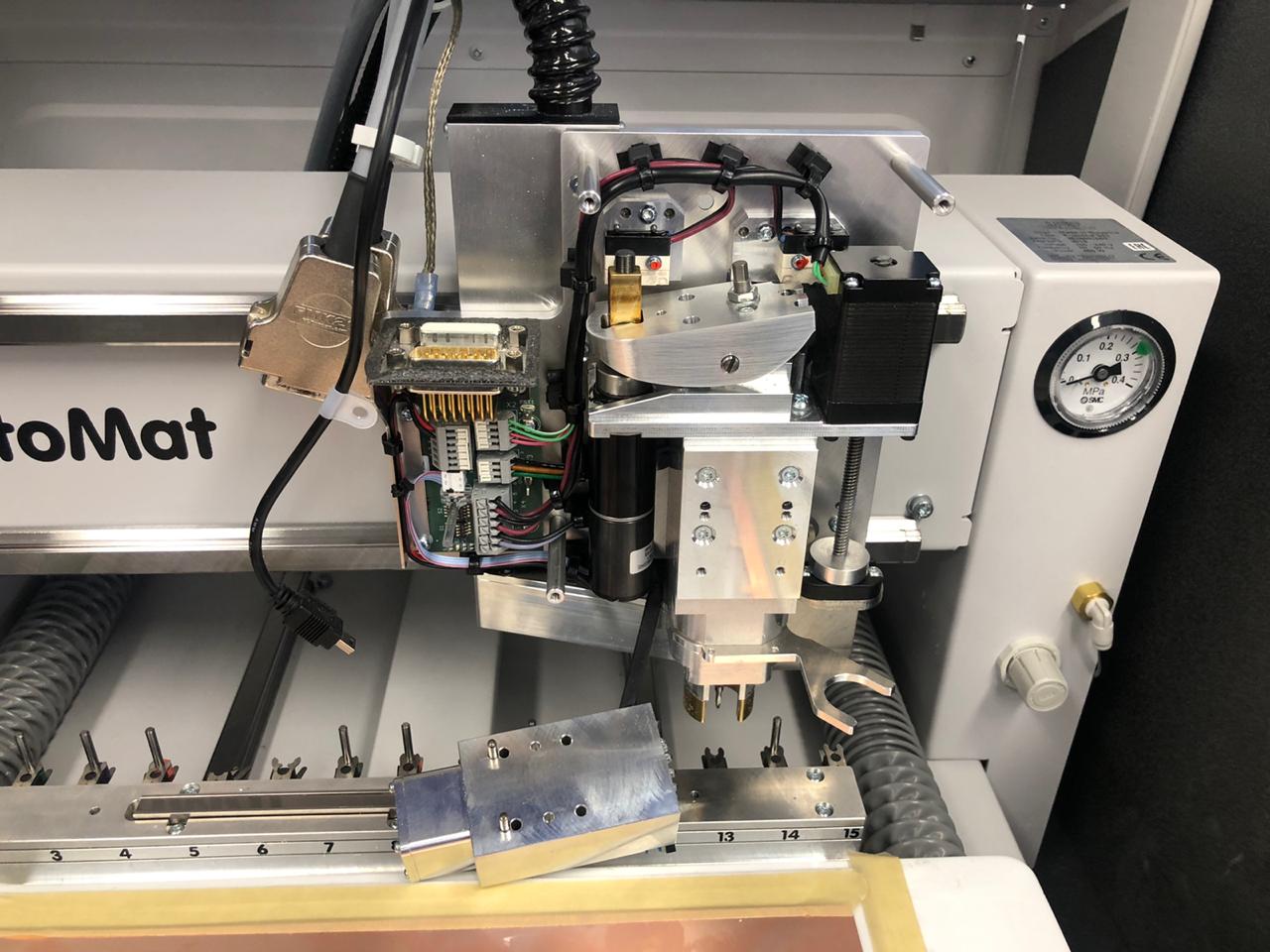

LPKF ProtoMat S63 — это плоттер для печатных плат. Он позволяет фрезеровать рисунок печатных проводников на стеклотекстолите. А также изготавливать лицевые панели для приборов из листовых материалов с небольшим рельефом.

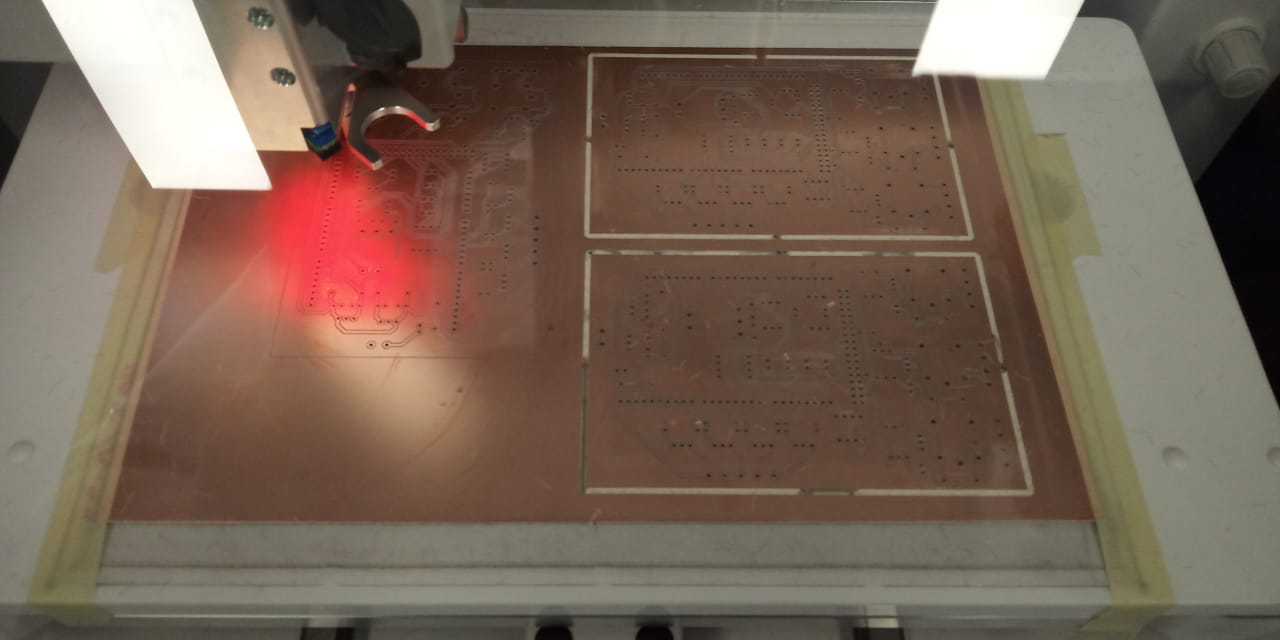

Из полезного имеется возможность автоматического совмещения верхнего и нижнего слоя проводников для двухсторонних печатных плат с помощью камеры. Это действительно сделано удобно. И погрешность при совмещении более чем приемлемая.

Еще одна полезная функция — это возможность автоматической подачи паяльной пасты. Но для этого необходимо дооснастить станок специальным дозатором. На который, к сожалению, нам зажали финансы. Так что пасту мазали вручную.

Также из опций имеется стол с вакуумным прижимом. Если вы рассматриваете такой станок к приобретению, то очень рекомендую. Опция крайне необходимая, экономит много жизненных сил.

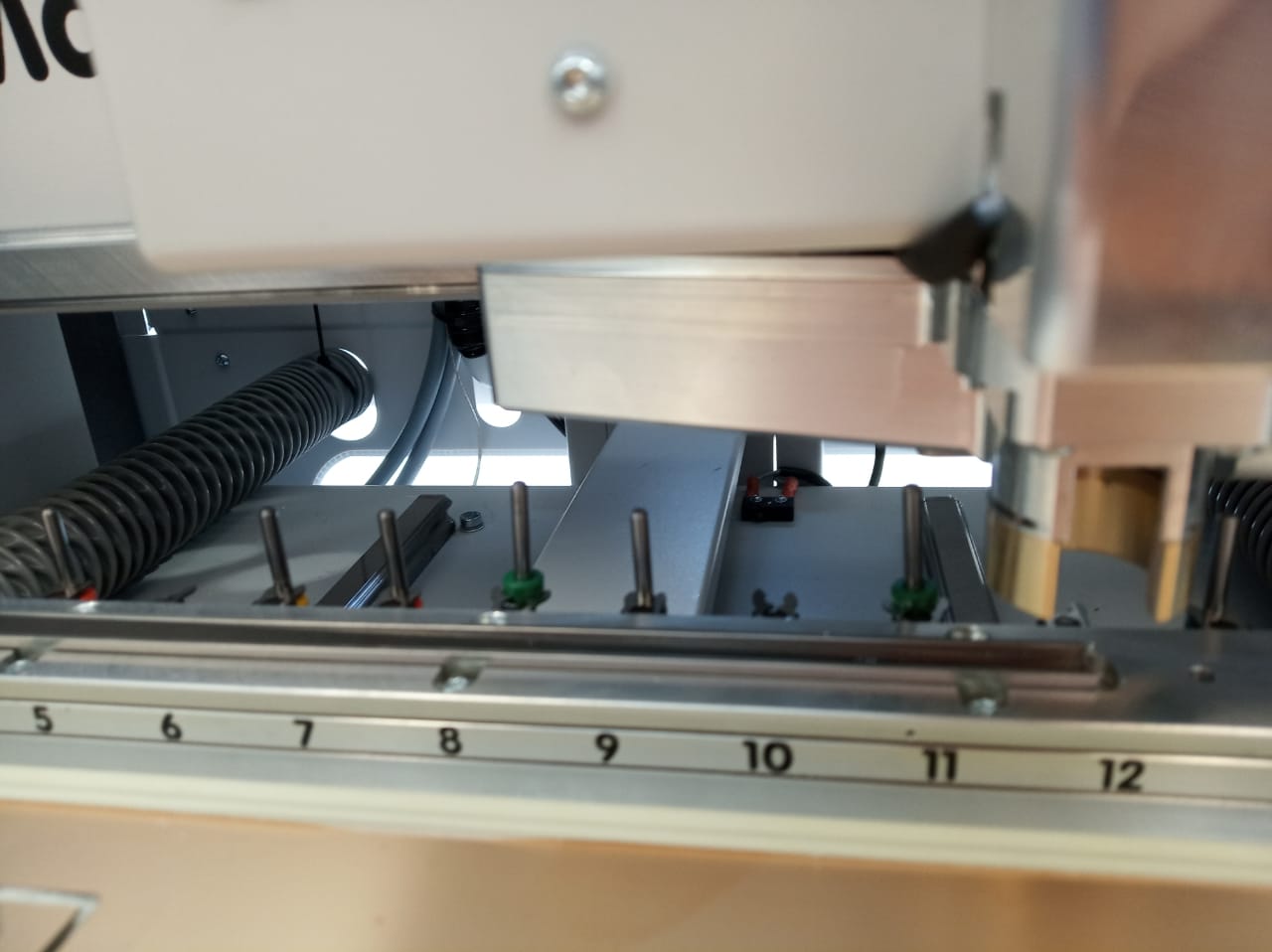

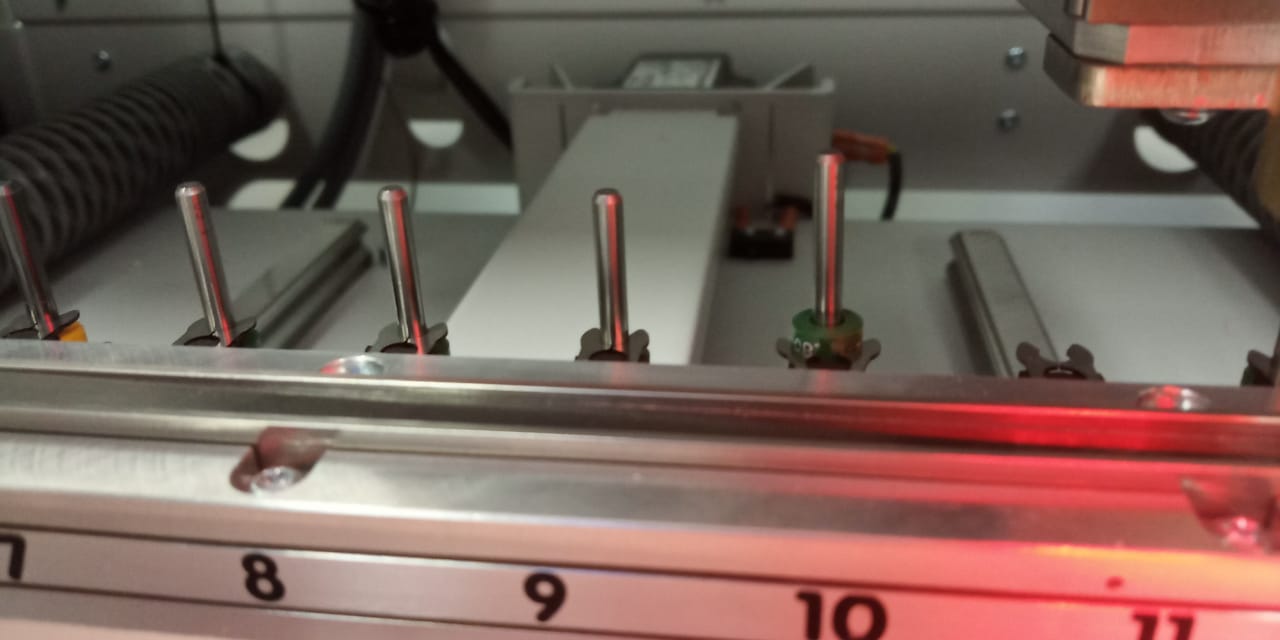

Станок умеет автоматически менять до 15 инструментов. В дальнейшем это оказалось ну очень полезно. Когда шпиндель пару раз глюканул и разворотил гнезда в магазине, у меня оставалось еще девять целых гнезд, и я мог продолжать работу! Кто не понял — это сарказм.

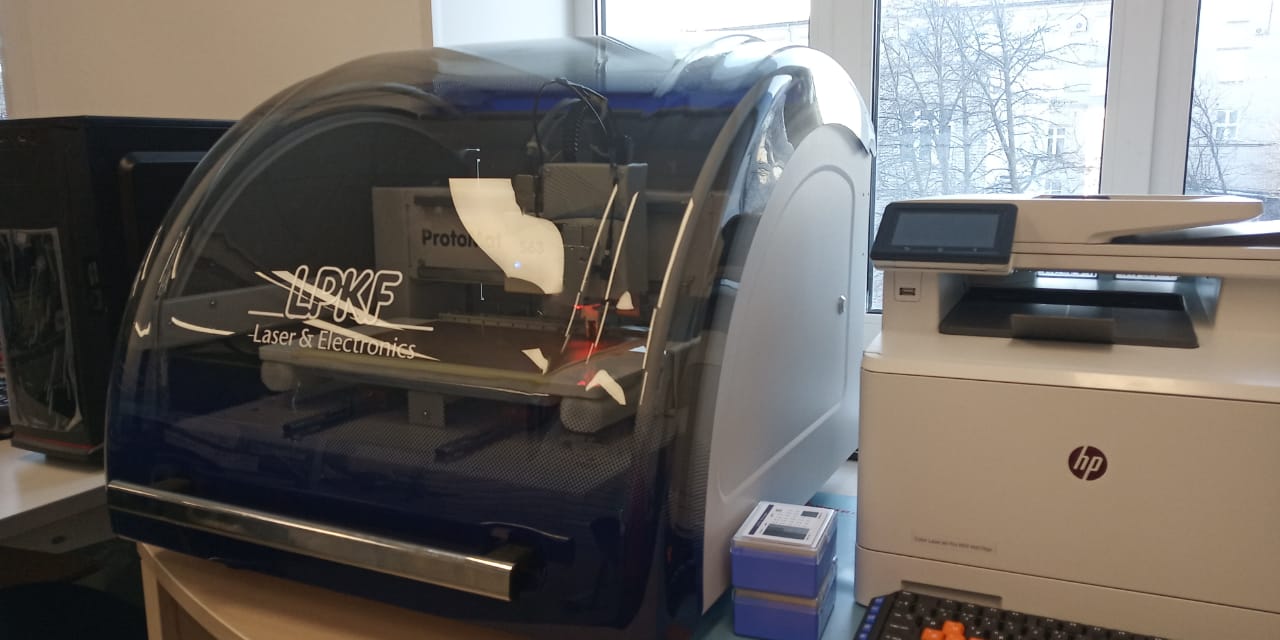

Основное преимущество аппарата в том, что он весит всего 60кг, и может разместиться на обычном столе рядом с принтером. И, по идее, должен работать также просто, как обычный принтер. По началу так оно и было. Но потом что-то пошло не так.

❯ Что на нем можно делать

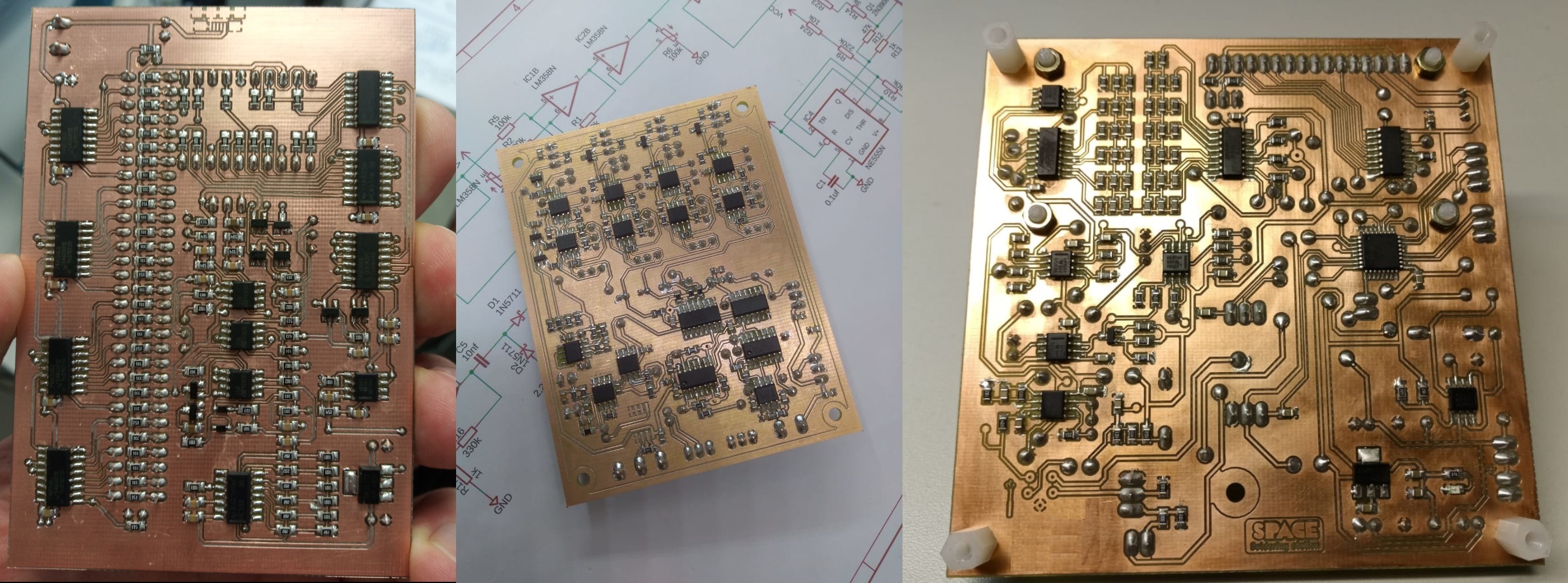

Заявленный размер рабочей области 229х305. Но это немного преувеличено. По ряду конструктивных особенностей станок не может фрезеровать близко к краю текстолита. И по факту получаем максимальный размер примерно с лист А4. Считаю, этого вполне достаточно. Такие лапти фрезеровал всего пару раз.

Однажды нужно было изготовить индикацию для ящика с автоматикой на семисегментных индикаторах. Вполне можно было обойтись отдельными платами меньшего размера. Но решил сделать одну большую просто потому, что так можно.

Заявлено, что минимальная ширина проводника, которую может вырезать плоттер, составляет 0,25мм. Это удовлетворяет 3-ему классу точности по ГОСТ. Но в принципе можно дотянуться и до 4-ого класса. Можно порезать дорожки и 0,15мм, но соответствие отклонения размера от заданного никто не гарантирует.

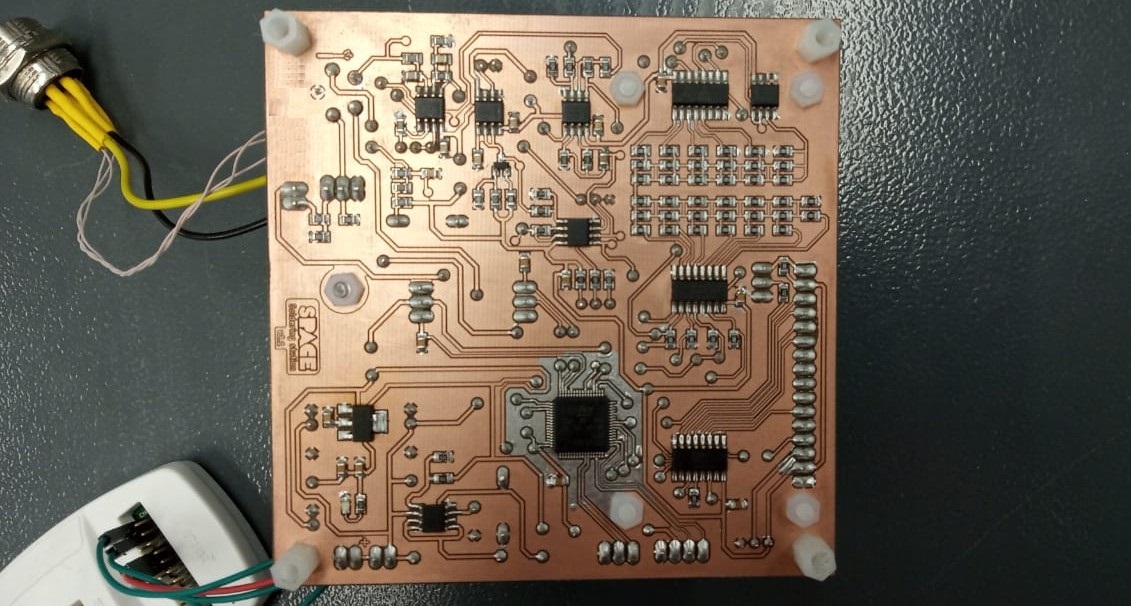

Делать на нем печатные платы выше 3-го класса я сам особого смысла не вижу. И тут есть несколько причин. Сложно такую плату паять из-за отсутствия паяльной маски. А также серьезно ограничивают переходные отверстия. Их нужно пропаивать проволокой, а это то еще развлечение. Если контактные площадки переходов мелкие, то к ним сложно нормально подпаяться, и прочность контакта не очень высокая получается. При отладке такая плата доставляет немало хлопот.

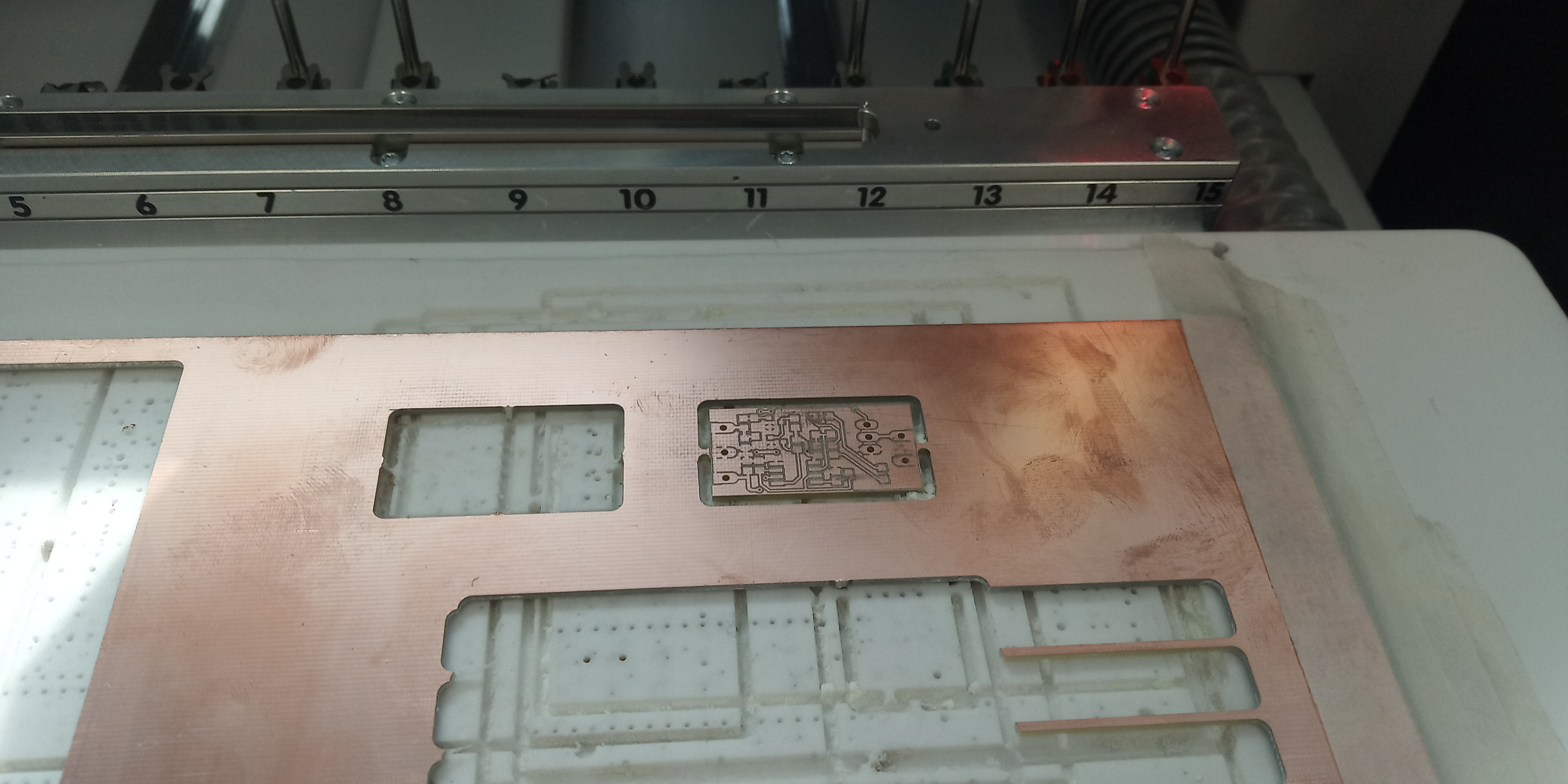

Наверное по фотографиям вы обратили внимание, что я не удаляю фольгу с пробельных мест. Это не сильно усложняет сборку, т.к. все равно плотность трассировки обычно высокая. Но зато экономит время до двух раз. А также экономит фрезы.

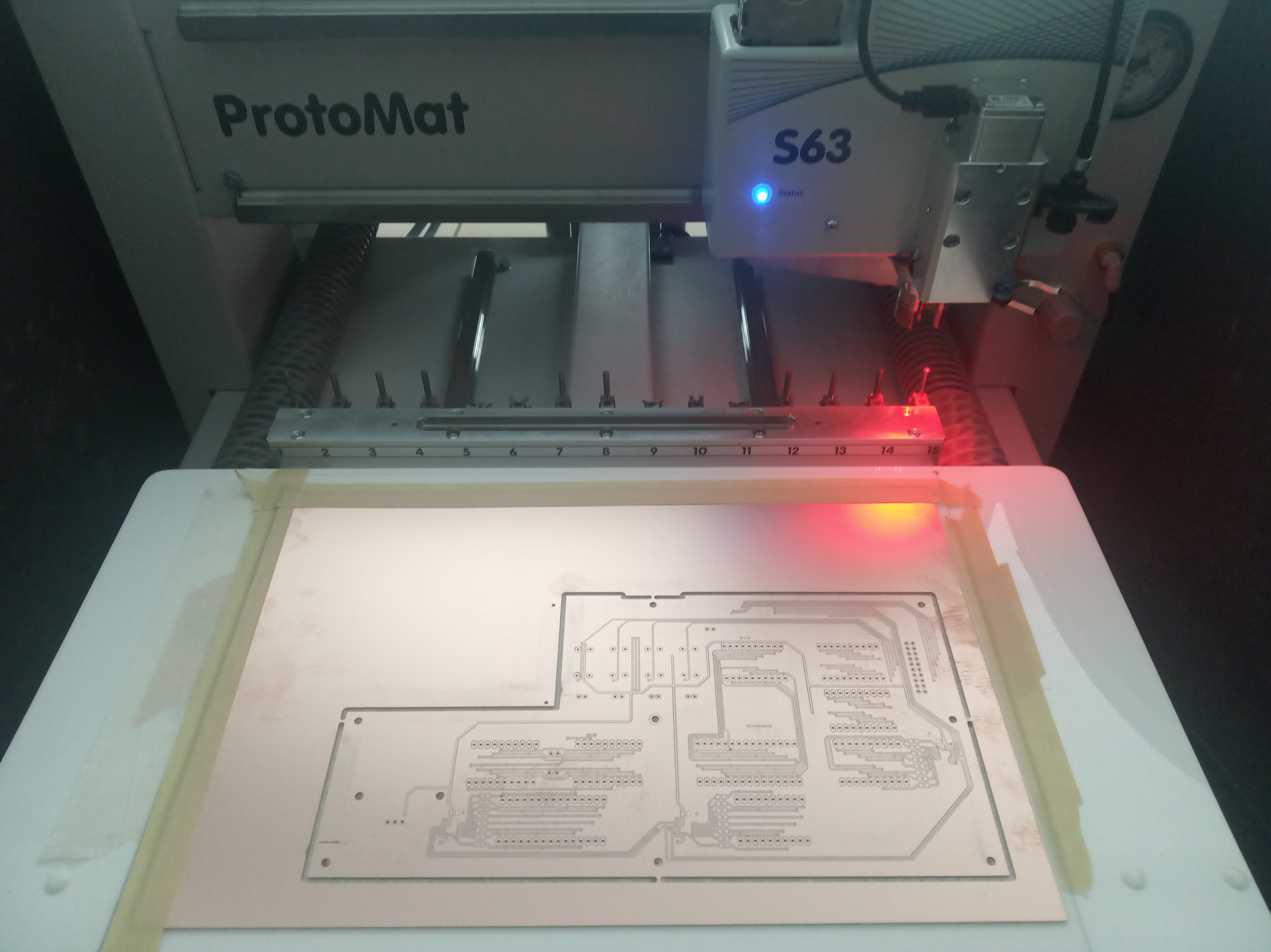

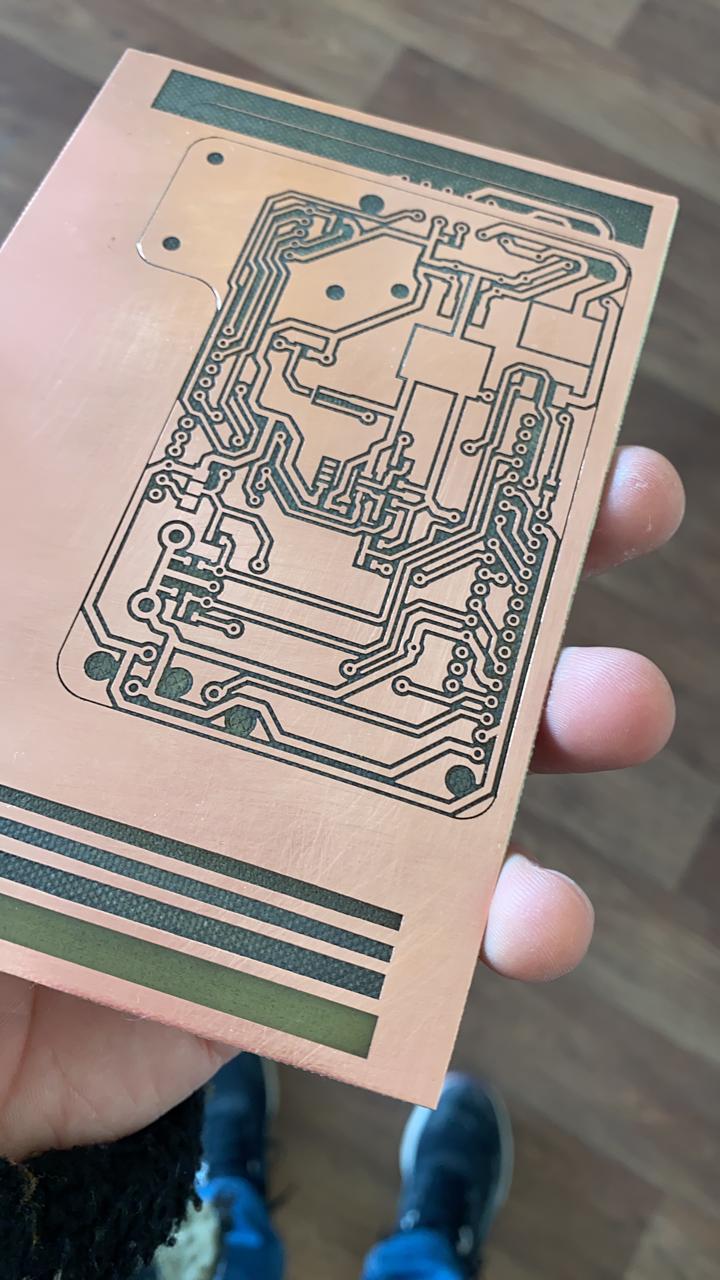

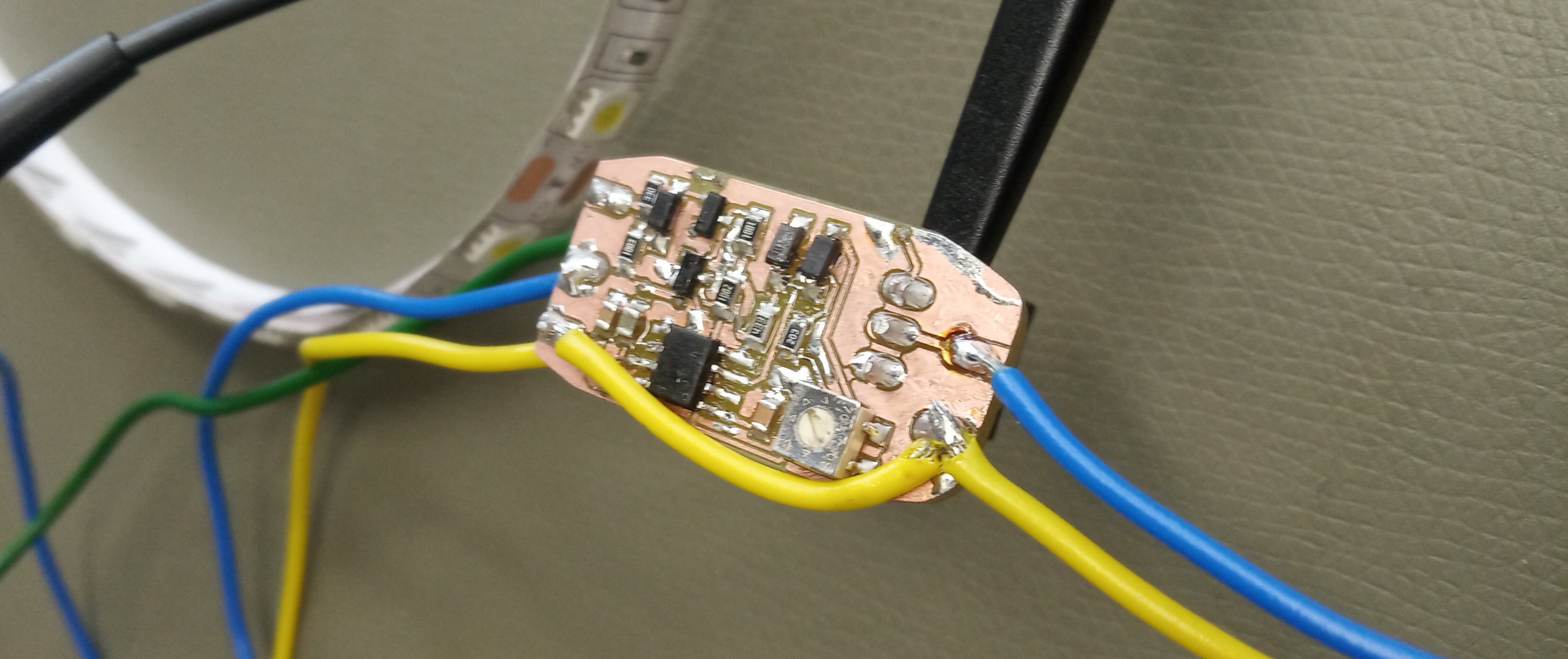

И, чтобы вы не думали, что все так плохо, приведу несколько фоточек с неплохо сделанными печатными платами.

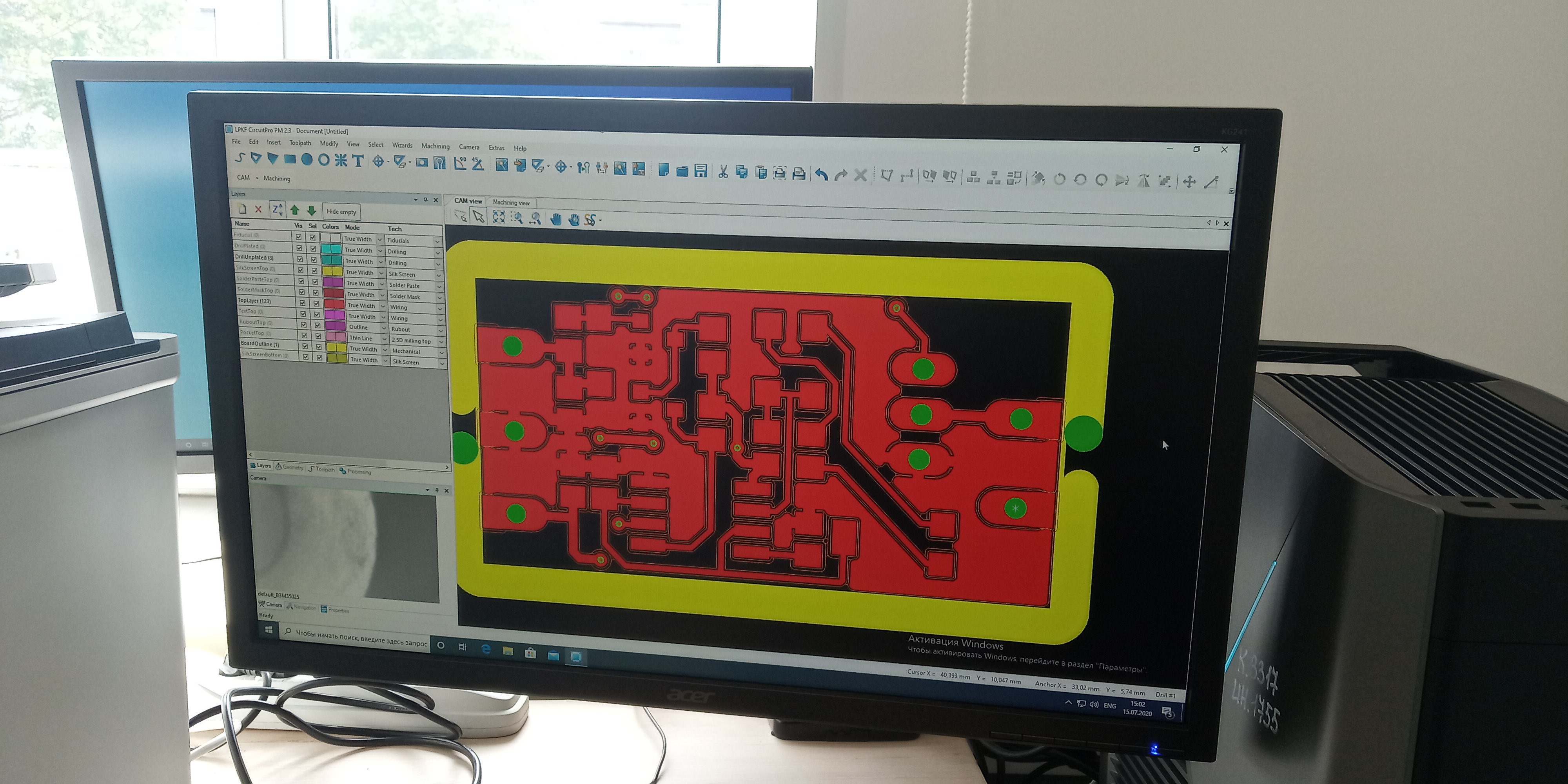

❯ Изготовление печатной платы

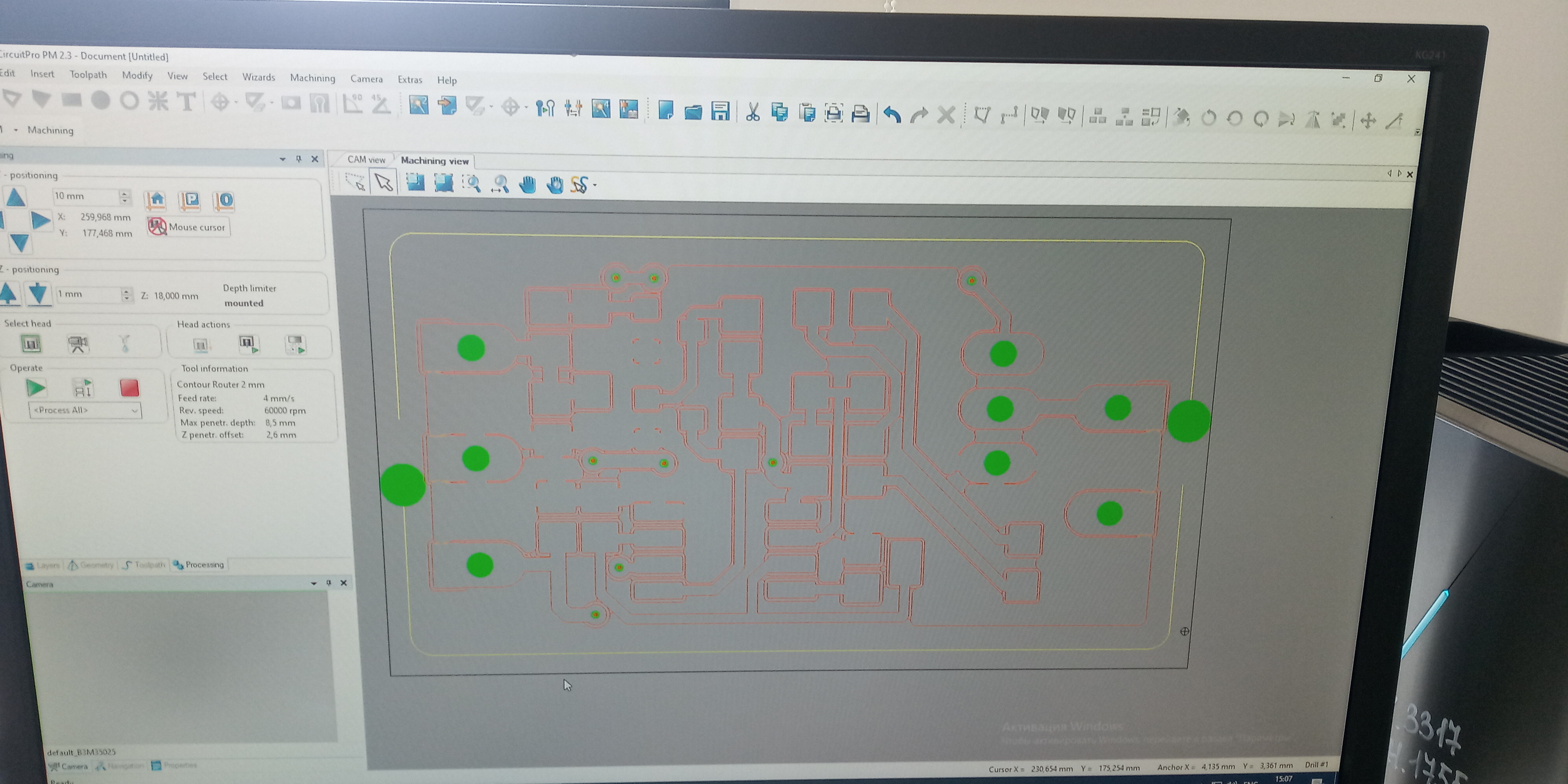

Процесс фрезеровки печатной платы требует минимального участия от оператора. Программное обеспечение делает все автоматически. Загружаешь герберы, указываешь, что в каком слое должно располагаться. Тут важно, чтобы формат файла сверловки совпадал, иначе отверстия потом могут уехать. И не перепутать верх с низом печатной платы.

Далее выбираешь стиль резки и, по сути, все. Софт автоматом рассчитывает траектории резки. Самостоятельно подбирает инструменты. Скорость перемещения фрезы и частоту ее оборотов тоже настраивает самостоятельно. И даже считает износ инструментов.

Далее ты просто сидишь и ждешь, когда станок вырежет плату. Важно его потом тщательно прочистить, ибо стружки в нем остается прилично. И именно стружка в моем случае его и сгубила.

Остается плату спаять и использовать по назначению. Ну или как-то иначе по вашему усмотрению.

И все бы ничего, если бы в этой бочке меда не обнаружился целый черпак дегтя.

❯ Ложка дегтя в бочке с медом

Первые звоночки появились спустя около года непрерывной работы. Так совпало, что станок начали эксплуатировать осенью, а первые глюки проявились следующим летом. Списали все на возможный перегрев.

Станок пару раз вполне безобидно поцарапал плату. А потом стал втыкать сверла в линейку для установки высоты инструментов. Мы его переставили под кондиционер, стали делать паузы между резкой плат. И вроде бы даже помогло.

Потом наш коллектив переехал в другую лабораторию. Там стоял такой же аппарат. До нас его никто не использовал. И я начал работу с ним, учитывая предыдущий опыт. Станок сразу поставили так, чтобы в него дул кондиционер. Делал перерывы между резкой. Само собой тщательно чистил его и смазывал. Но…

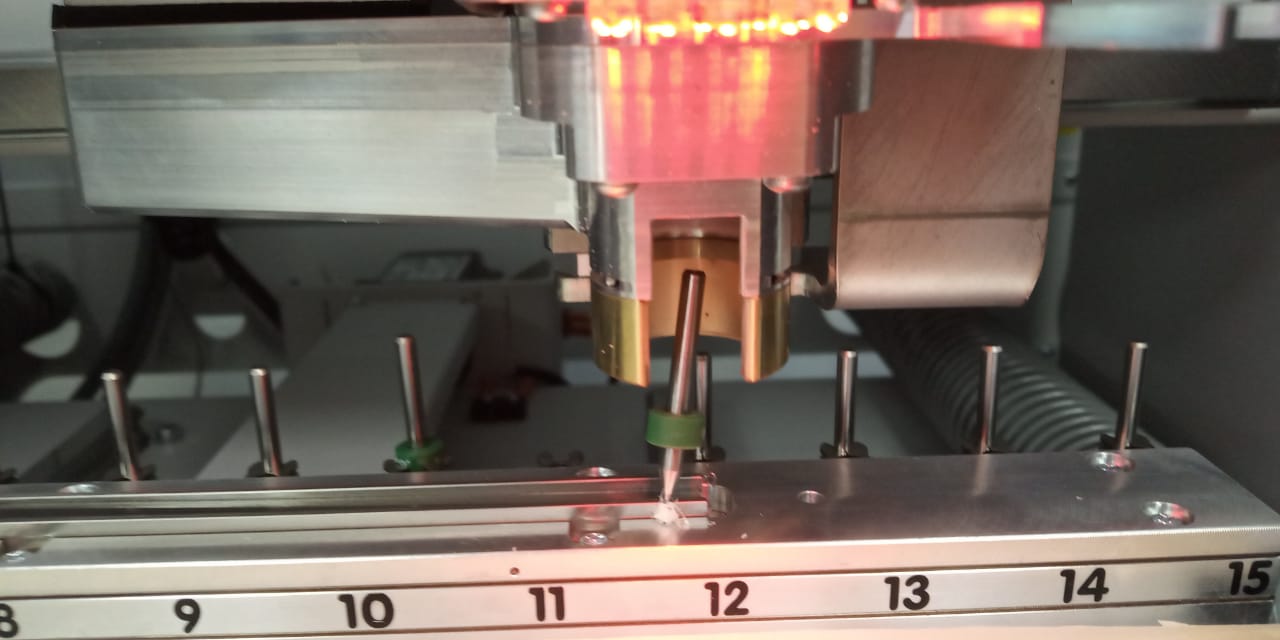

Как можно видеть на фотографиях, теперь станок стал не только втыкать инструмент в линейку, но и криво сажать его в магазин. Приходилось весь сеанс резки проводить у станка, чтобы успеть его остановить в случае чего. Благо, софт позволял пропустить часть операций. И не нужно было каждый раз начинать резать плату с самого начала.

Еще один интересный баг был связан с тем, что во время калибровки инструмента по высоте пылесос иногда не отключался. И сверла благополучно засасывало. До фильтра они, понятное дело, не долетали. Приходилось изгаляться, чтобы вытащить их.

Все это время мы писали письма в представительство, делали фотографии, снимали видео. Нам давали разные странные советы. То софт обновляли, то драйвера переустанавливали, сплошные танцы с бубном. Но ничего не помогало.

Так продолжалось до тех пор, пока однажды станок не смог отпустить инструмент. Зажим в патроне заклинило так, что даже руками снять не получилось.

Как оказалось, ремонт головы не предусмотрен. Высокие обороты шпинделя требуют особой центровки и все такое. Тогда достаточно оперативно прямиком из Германии нам привезли новый шпиндель целиком.

Это были одни из самых мучительных двух недель. Когда ты привык безлимитно изготавливать печатные платы в любой момент, когда вздумается, и при этом практически ничего самому делать не надо, очень тяжело этого лишиться!

Новая голова работала достаточно долго и станок радовал меня печатными платами. Пока беда не вернулась. Баги возобновились с новой силой. И уже никакие танцы с бубном не помогали. К тому же начались неприятности с санкциями, и LPKF отказались поставлять комплектующие в Россию.

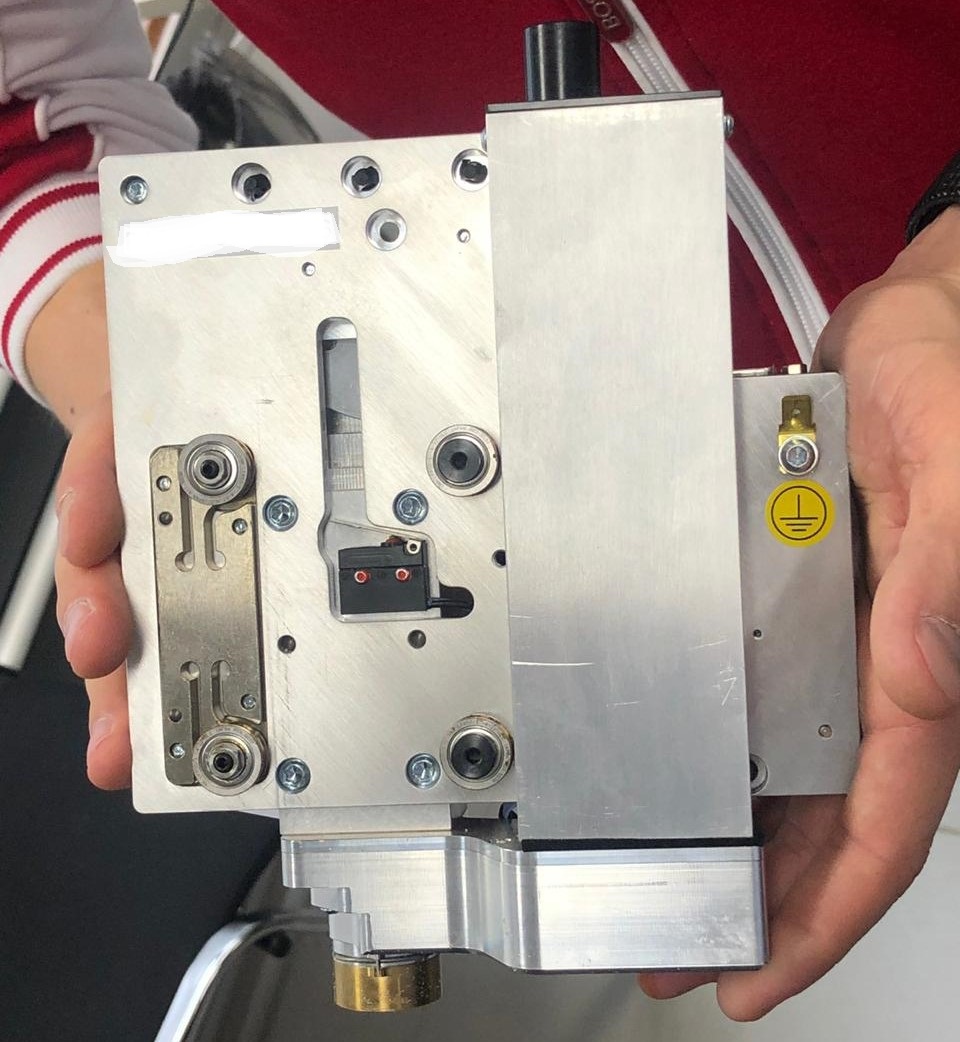

Было решено скинуть ось Z и поглядеть что там к чему. Каково же было удивление от увиденного.

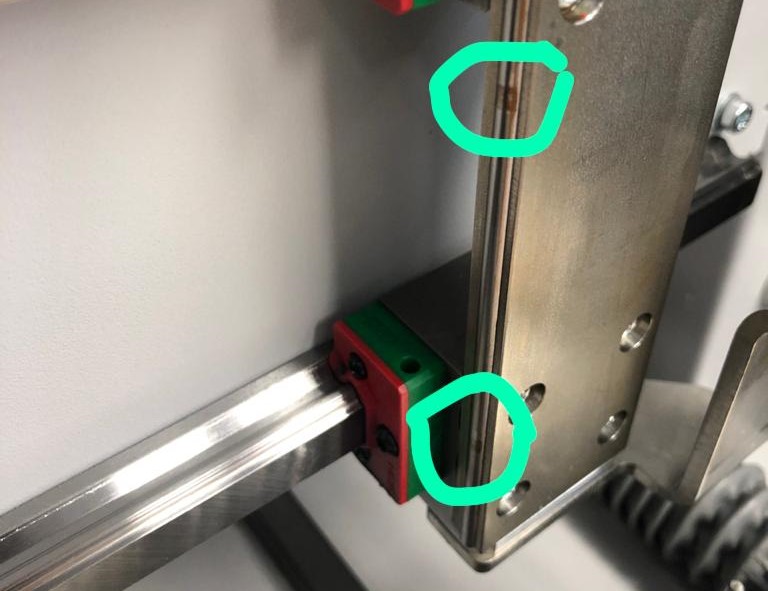

Обратите внимание на характер выработки вертикальных направляющих! По всей видимости туда попадала медная пыль. Ее вкатывало в вал. И из-за взаимодействия металлов произошел ускоренный износ.

Ролики на оси Z имели аналогичную выработку. Короче это полный провал. Из-за выработки станок периодически подклинивал и пропускал шаги по вертикали. Как следствие, фрезы и сверла то втыкались в магазин, то в линейку, то драли фольгу на стеклотекстолите.

По всей видимости, немцы так надеялись, что причина глюков кроется в перегреве, что даже установили индикатор температуры внутри шпинделя.

История для меня закончилась тем, что из-за тех же событий, по которым нам отказали в гарантийном ремонте, немного позже закрыли и нашу лабораторию. Но нет худа без добра. Я сменил работу, и, вы не поверите, на новом месте стоит почти новенький ProtoMat!

❯ Заключение

Что можно сказать в итоге? LPKF ProtoMat S63 очень классная игрушка для электронщика! Я им очень доволен. Конструктивные косяки есть везде. Станок каждый раз дорабатывают. И, наверное, когда-то он избавится от детских болячек.

Минус в нем только один — это его цена. на текущий момент за него просят порядка 20 тысяч, или примерно 1,5млн.

Можно много спорить на эту тему. Но учитывайте, что ProtoMat очень неплохо продавался в России.